Способ регенерации свободного цианида селективным окислением тиоцианатов

Иллюстрации

Показать всеИзобретение может быть использовано в горнодобывающей отрасли, золотодобывающей промышленности и на предприятиях цветной металлургии для регенерации свободного цианида из вод и пульп, содержащих тиоцианаты, а также для их очистки от этих соединений. Способ включает окислительную обработку вод или пульп при рН менее 6,0, отдувку и улавливание синильной кислоты из отходящих газов в щелочной поглотитель, подщелачивание вод или пульп после их окислительной обработки. Часть вод или пульп после окислительной обработки или отдувки синильной кислоты направляют на смешивание с исходным питанием в таком соотношении, чтобы рН смеси находился на уровне 1,5-2,5. Воды или пульпы могут быть очищены одновременно с регенерацией свободного цианида на любую заданную глубину, при этом помимо тиоцианатов могут присутствовать и цианиды. Обработку проводят как в периодическом, так и непрерывном режимах, синильную кислоту из отходящих газов улавливают щелочными водами или пульпами. Способ обеспечивает сокращение расхода реагентов при регенерации свободного цианида с сохранением высокой степени их извлечения. 4 з.п. ф-лы, 6 ил., 9 табл., 9 пр.

Реферат

Изобретение относится к способам регенерации свободного цианида из вод и пульп, содержащих тиоцианаты, а также их очистки от этих соединений и может найти применение в горнодобывающей отрасти, предприятиях цветной металлургии и золотодобывающей промышленности.

Известен способ очистки сточных вод от цианидов и роданидов, включающий введение сточной воды в электрохимический реактор, электрохимическое окисление роданидов на аноде в кислой среде с получением цианистоводородной кислоты и ее последующую нейтрализацию раствором гидроксидов щелочных или щелочноземельных металлов. Сточные воды подают в катодное пространство, отделяют от анолита анионообменной мембраной. Цианистоводородную кислоту выдувают из анолита воздухом [1].

Недостатки способа следующие. Проведение обработки вод имеющих щелочную реакцию (Пример 2 [1]), приводит к снижению извлечения цианидов из тиоцианатов за счет частичного окисления CN- на электроде в тех зонах реактора, где сохраняются щелочная или нейтральная реакция растворов. Использование ионообменных мембран для разделения межэлектродного пространства значительно снижает производительность установки.

Известен способ регенерации цианида из водных растворов, включающий электрохимическое окисление тиоцианатов. При этом перед электрохимическим окислением оборотную воду, содержащую от 2 до 20 г/л тиоцианатов, подкисляют до рН 2-3. Электрохимическое окисление проводят при плотности тока не менее 750 А/м2 в течение 2-3 часов с одновременной подачей воздуха в объем раствора. При электрохимическом окислении осуществляют улавливание образующегося циановодорода в поглотительном сосуде при его выходе 70-80%, причем операция отдувки не является обязательной [2].

Недостатки способа следующие. Необходимо проводить специальную операцию подкисления вод перед проведением электрохимической обработки, что приводит к увеличению расхода кислоты и соответственно щелочи для корректировки рН обработанных растворов до требуемых значений. Про возможность переработки растворов, содержащих одновременно тиоцианаты и цианиды, не упоминается.

Известен способ регенерации цианида из водных растворов, включающий их подкисление серной кислотой до рН 2,8-3,6, отдувку HCN в центробежно-барботажном аппарате, поглощение цианистого водорода щелочным раствором в центробежно-барботажном аппарате второй ступени и отделение образовавшихся при подкислении растворов осадков соединений тяжелых металлов. Если после этой операции остается значительное количество тиоцианатов, то их конверсию в цианиды проводят с помощью пероксида водорода [3].

Недостатки способа следующие. Необходимо проводить специальную операцию подкисления вод перед регенерацией цианида, что приводит к увеличению расхода кислоты и соответственно щелочи для корректировки рН обработанных растворов до требуемых значений. Метод не предназначен для обработки пульпы.

Наиболее близким по технической сущности к предлагаемому способу является способ регенерации цианидов окислением тиоцианатов. Метод включает контактирование тиоцианатов в растворах или пульпах с газом, содержащим озон. Значение рН должно находиться в кислой области, предпочтительно менее 6,0. В этих условиях цианид преимущественно находится в виде синильной кислоты (HCN). Для регенерации цианида из тиоцианатов на уровне 90% (теоретический максимум) требуется приблизительно 1,2 кг. озона на 1 кг. тиоцианатов. Для регенерации свободного цианида из синильной кислоты, обработанные озоном воды, подщелачивают до рН более 10,0, например, известью (СаО). Часть синильной кислоты, находящейся в отработанных газах, улавливается в щелочной поглотитель, при этом также регенерируются цианиды. Отработанный газ может быть использован повторно [4].

Недостатки способа следующие. Технологические растворы или пульпы, направляемые на регенерацию, часто имеют щелочное значение рН (более 8,0), что требует использования кислоты для корректировки рН перед обработкой озонсодержащим газом. Если эту операцию не проводить, то происходит снижение извлечения цианидов из тиоцианатов за счет частичного окисления CN- озоном в тех зонах реактора, где сохраняются щелочная реакция вод. Способ не позволяет проводить очистку вод или пульп с одновременной регенерацией цианидов. Не упоминается о возможности обрабатывать продукты, одновременно содержащие цианиды и тиоцианаты.

Задачей изобретения является устранение указанных недостатков, за счет использования части обработанного селективным окислением тиоцианатсодержащего раствора или пульпы для подкисления до требуемого уровня питания процесса. Под питанием подразумевается исходный раствор или пульпа, поступающая на обработку. При этом возникает возможность переработки щелочных продуктов без применения (или с минимальным применением) кислоты для регулирования их рН и без снижения степени регенерации свободного цианида. Также этот прием позволяет успешно перерабатывать продукты, содержащие смесь цианидов и тиоцианатов. В случае необходимости, воды или пульпы могут быть очищены до любой заданной глубины за счет интенсификации операции отдувки синильной кислоты и/или использования части окислителя на операции щелочной обработки продуктов окисления тиоцианатов.

Технический результат достигается тем, что питание процесса подкисляют до рН менее 6,0, предпочтительно до рН - 1,5-2,5, водами или пульпами, прошедшими операцию селективного окисления тиоцианатов.

Полученная смесь, содержащая цианиды, синильную кислоту и тиоцианаты, направляется на селективное окисление, где происходит окисление тиоцианатов до синильной кислоты. Часть обработанных продуктов поступает на щелочную обработку, где происходит регенерация свободного цианида, часть используется в обороте для подкисления питания. Если обработанные продукты необходимо очистить, на щелочную обработку дополнительно направляют окислитель или используют его остаток от основной операции (селективного окисления). В случае необходимости получения свободного цианида в виде концентрированного раствора возможно использование операции отдувки, которая может проводиться как в отдельном аппарате, так и непосредственно в реакторе для селективного окисления тиоцианатов.

Сущность способа заключается в следующем.

Воды или пульпы, содержащие тиоцианаты, обрабатывают окислителем в кислой среде при рН менее 6,0, предпочтительно 1,5-2,5. В качестве окислителя могут быть использованы вещества или физико-химический процесс способные селективно окислять тиоцианаты в кислых средах, например:

1. Кислородсодержащие окислители - озон, в виде его смеси с воздухом или кислородом, перекись водорода, перкарбонаты, пероксиды щелочных и щелочноземельных металлов и т.п.;

2. Электрохимическое окисление - электролиз;

3. Серусодержащие окислители - пероксидисульфаты, содержащие группу (S2O82-) и т.п.

При этом SCN- селективно окисляются до цианидов, которые в свою очередь образуют синильную кислоту. Протекающая при этом реакция выглядит следующим образом.

при использовании озона:

при использовании пероксидов (перекиси водорода):

при использовании электролитической обработки (электролиза):

Как видно и уравнений 1-5 при окислении тиоцианатов выделяется ион водорода, в результате происходит снижение кислотности реакционной смеси.

Авторами установлено, что в этих условиях (рН менее 6,0, предпочтительно 1,5-2,5) синильная кислота практически не вступает в реакцию с указанными выше окислителями (т.е. происходит селективное окисление тиоцианатов до синильной кислоты), что позволяет использовать продукты окисления SCN- для корректировки рН (в кислую сторону) питания процесса без существенного снижения удельного извлечения HCN. Этот прием позволяет значительно снизить или полностью исключить использование кислот в виде реагента для подкисления питания и увеличить степень регенерации свободного цианида.

Вторым положительным аспектом является возможность переработки вод или пульп, изначально содержащих цианиды и тиоцианаты. В этом случае цианиды в исходных продуктах переходят в синильную кислоту и не участвуют в окислительных процессах.

Образующаяся при окислении тиоцианатов синильная кислота в щелочных средах рекомбинирует на цианид и воду:

Таким образом, достигается регенерация свободного цианида из тиоцианатов.

Летучесть синильной кислоты позволяет проводить ее удаление (отдувку) из зоны реакции или из продуктов селективного окисления. Количество HCN, переходящей в газовую фазу, может регулироваться:

- количеством газа, содержащего окислитель (озон), поступающего на реагентную обработку тиоцианатов;

- количеством инертного, по отношению к тиоцианатам и синильной кислоте, газа, поступающего в реактор для окисления тиоцианатов или в отдельный реактор для отдувки HCN;

- продолжительностью проведения процесса окисления тиоцианатов и/или отдувки синильной кислоты на отдельной операции.

В результате возникает возможность получать значительные вариации концентрации синильной кислоты, вплоть до практически полного ее отсутствия, в обработанных водах или пульпах, а также степени ее извлечения в газовую фазу, а соответственно и в щелочной поглотитель. Это позволяет провести очистку вод или пульп от цианидов и тиоцианатов с регенерацией свободного цианида из них (в виде концентрата в щелочном поглотителе).

Если необходимо достижение глубокой очистки вод или пульп, то их, после окисления тиоциантов, в щелочных условиях при рН более 7,0, дополнительно обрабатывают окислителем или используют его остаток окислителя от основной операции (селективного окисления тиоцианатов). При этом синильная кислота переходит в цианиды по реакции (6), которые в свою очередь окисляются, например, по уравнению (при использовании озона):

остаточный тиоцианат-ион удаляется по уравнению (1).

В зависимости от целей и задач возможны различные основные варианты реализации технологии:

Вариант 1. Фигура 1. При переработке нет необходимости удалять из обработанных продуктов цианиды и/или тиоцианаты. Часть свободного цианида необходимо получить в концентрате. Вариант особенно актуален при использовании газообразного окислителя, например, озона. Описание дано на примере этого реагента. При использовании других селективных окислителей, на операциях (2) и (7) используется инертный по отношению к цианидам и синильной кислоте газ, например, воздух.

Озонсодержащий газ синтезируется из воздуха или кислорода в генераторе озона (1) и поступает в реактор для селективного окисления тиоцианатов (2). Окисление SCN- проводят при рН менее 6,0, предпочтительно менее 2,5, при этом выделяется синильная кислота и ионы водорода. Часть обработанных озоном продуктов поступает на операцию смешивания (3) в количестве достаточном для подкисления поступающего туда же питания до рН менее 6,0, предпочтительно 1,5-2,5. Эта смесь направляется на операцию (2).

Часть обработанных озоном продуктов, не использованных на операции (3), направляется на щелочную обработку (4) при рН более 8,0, предпочтительно 10,0-12,0, где происходит регенерация свободного цианида из растворенной синильной кислоты. В качестве щелочного агента может быть использован любой реагент, не образующий устойчивых комплексов или нерастворимых солей с цианидом, например, NaOH, KOH, СаО и т.д.

В отработанном газе от операции (2) содержится синильная кислота. Он поступает на щелочную обработку (5), где HCN улавливается в щелочной поглотитель и регенерируется свободный цианид (в виде концентрата). Операция (5) проводится при значении рН более 8,0, предпочтительно 10,0-14,0. В качестве щелочного агента может быть использован любой реагент, не образующий устойчивых комплексов или нерастворимых солей с цианидом, например, NaOH, KOH, СаО и т.д.

Если необходимо увеличить количество или концентрацию свободного цианида в концентрате операции (5), то возможно введение дополнительной операции отдувки (7). На операцию (7) может подаваться отработанный газ операции (2); газ, инертный по отношению к тиоцианатам и синильной кислоте, например, воздух; смесь этих газов. Газ, прошедший операцию (7) направляется на поглощение синильной кислоты (5). Для интенсификации процесса на операцию (7) возможна подача кислот для корректировки рН до значения менее 6,0. В качестве кислотного агента может быть использован любой реагент, не вступающий в реакцию с синильной кислотой, например H2SO4, HCl и т.д.

В случае если в технологической цепи присутствует операция (7), то на смешивание с питанием могут отбираться продукты операций (7) и (2) или только (7).

Газ, прошедший операцию (5), может быть повторно использован для генерации озона на операции (1). Это особенно актуально, если в системе используется кислородовоздушная смесь или кислород.

Если в газе после операции (5) содержится остаточный О3, то его направляют на деструкцию озона (6). После операции (6) газ сбрасывается в атмосферу или используется повторно на операции (1).

Операции (2), (3) и (4); (2) и (3); (2) и (4) могут быть совмещены в одном аппарате, например, колонного типа. Подобным образом операция (7) может быть совмещена с (2), (3) и (4). Процесс в целом и отдельные его операции можно эксплуатировать как в непрерывном режиме, так и периодически, при любой температуре от 0 до 100°C и любом давлении.

Вариант 2. При переработке необходимо весь регенерированный свободный цианид получить в обработанных продуктах - растворах или пульпах.

Фигура 2 - для газообразных окислителей (на примере озона).

Процесс проводится аналогично Варианту 1 за следующими исключениями:

- исключается операция (5);

- весь объем газа от операций (2) и (7) поступает на операцию (4);

- в случае необходимости, газ от операции (4) поступает на операцию (6).

Фигура 3 - для прочих окислителей (электролиз, перекись водорода, пероксидисуфаты и т.д.)

Используются только операции (2), (3) и (4). Отдувочный газ не применяется.

Вариант 3. При переработке необходимо большую часть регенерированного свободного цианида получить в концентрате, а обработанные продукты очистить.

Фигура 4 - для газообразных окислителей (на примере озона).

Фигура 5 - для прочих окислителей (электролиз, перекись водорода, пероксидисуфаты и т.д.)

Процесс проводится аналогично Варианту 1 за следующими исключениями:

- на операции (4) корректировка рН проводится в зависимости от требований, предъявляемых к приемнику очищенных продуктов. Возможно исключение операции (4);

- процесс проводят таким образом, чтобы извлечь максимально возможное количество синильной кислоты на операциях (2) и (7).

Вариант 4. Фигура 6. При переработке необходимо регенерированный свободный цианид получить в концентрате, а обработанные продукты очистить до минимального содержания цианидов и тиоцианатов. Вариант включает дополнительную обработку продуктов селективного окисления тиоцианатов и/или отдувки синильной кислоты, в щелочных условиях при рН более 7,0, окислителем или его остатком от основной операции (селективного окисления тиоцианатов).

Описание дано на примере газообразного окислителя - озона.

Процесс проводится аналогично Варианту 1 за следующими изменениями:

- на операцию (4) подается часть озонсодержащего газа, образующегося на операции (1). Возможно подача озона от отдельного источника (на чертеже не показано);

- отработанный газ, прошедший операцию (4) направляется на операцию (2). Возможно направление отработанного газа на деструкцию озона (6), на повторное использование, или, если остаточная концентрация O3 не превышает значений предельного допустимого выброса, то сразу на сброс в атмосферу.

- на очищенных растворах или пульпах после операции (4) может проводиться корректировка рН (на чертеже не показано), до необходимого для организации сброса значения.

При использовании других селективных окислителей, на операциях (2) и (7) используется инертный по отношению к цианидам и синильной кислоте газ, например, воздух. Исключаются операции (1) и (6). Циркуляция газа на операции (4) исключается. На операции (4) проводится дополнительная обработка окислителем или окисление (очистка) достигается за счет использования остатка окислителя от основной операции (селективного окисления тиоцианатов)

Компоновка операций в рассмотренных вариантах может изменяться в зависимости от требований, предъявляемых к процессу, с сохранением основных заявленных отличительных признаков.

Проведение подкисления питания процесса частью обработанного селективным окислителем тиоцианатсодержащего раствора или пульпы до рН менее 6,0, предпочтительно 1,5-2,5. Возможность переработки продуктов, одновременно содержащих цианиды и тиоцианаты. Возможность проведения очистки вод или пульп одновременно с регенерацией свободного цианида отличает предложенное решение от прототипа и обуславливает соответствие заявляемого предложения критерию «новизна».

Из уровня техники не выявлено технических решений, имеющих признаки, совпадающие с отличительными признаками предлагаемого изобретения, поэтому данное предложение соответствует критерию «изобретательский уровень».

Предлагаемый способ регенерации свободного цианида селективным окислением тиоцианатов обладает рядом преимуществ: отсутствие или минимальная потребность в кислоте для корректировки рН питания процесса, высокая степень извлечения свободного цианида из тиоцианатов в целевые продукты, возможность проведения очистки вод или пульп на любую заданную глубину, простота аппаратурного оформления, т.к. многие операции могут быть совмещены в одном реакторе (аппарате).

Сущность изобретения поясняется приводимыми ниже конкретными примерами осуществления изобретения, что не исключает и другие варианты их промышленной реализации в пределах формулы изобретения, и чертежами, на которых представлены: на фиг. 1 - фиг. 6 варианты реализации технологии в зависимости от поставленных целей и задач

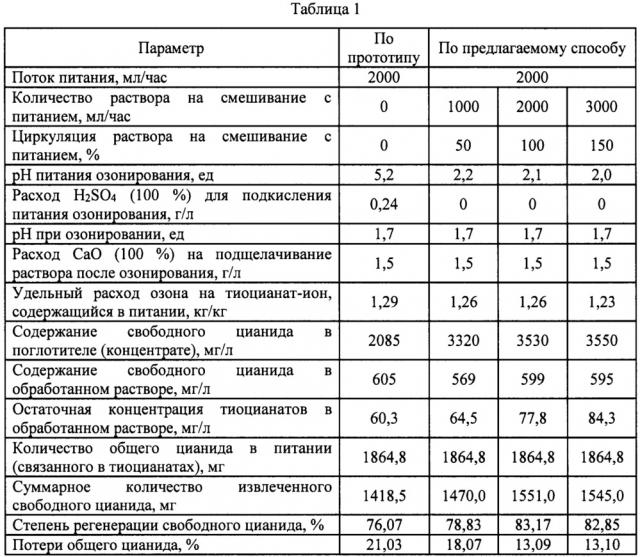

Пример 1. В соответствии с прототипом обрабатывали раствор, содержащий 2080 мг/л SCN- и имеющий рН - 8,2. Процесс проводился в аппарате объемом 1500 мл в непрерывном режиме с расходом вод 2000 мл/час и их предварительным подкислением до рН - 5,2 серной кислотой. После озонирования раствор подщелачивали СаО до рН 11,0-11,2. Для улавливания синильной кислоты из отходящих газов использовался NaOH концентрацией 40 г/л в количестве 100 мл в час. Результаты представлены в таблице 1.

При проведении обработки вод в соответствии с прототипом расход H2SO4 на подкисление исходного раствора составил 0,24 кг/м3. При озонировании рН снижается до 1,7, суммарное извлечение свободного цианида составило 76,07%, потери общего цианида - 21,03%.

Обработка того же раствора по предлагаемому способу проводили в соответствии со схемой, представленной на Фиг. 1 в том же аппарате. Часть раствора после озонирования направляли на смешивание с питанием. Обработанный раствор подщелачивали СаО до рН 11,0-11,2. Для улавливания синильной кислоты из отходящих газов использовался NaOH концентрацией 40 г/л в количестве 100 мл в час. Результаты представлены в таблице 1.

При проведении обработки вод в соответствии с предлагаемым способом не потребовалось использования кислоты для корректировки рН питания. При озонировании значение рН составило 1,7, расход щелочи по сравнению с прототипом не изменился. При равнозначном расходе озона извлечение свободного цианида увеличилось до 83,17%, а потери снизились до 13,09%.

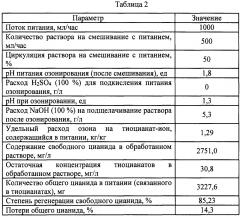

Пример 2. Показана возможность получения всего регенерированного свободного цианида в обработанных продуктах. Фиг. 2.

Озонсодержащим газом обрабатывали раствор, содержащий 7200 мг/л SCN- и имеющий рН - 10,8. Процесс проводился в аппарате объемом 1500 мл в непрерывном режиме с расходом вод 1000 мл/час. Циркуляция раствора на смешивание с питанием составляла 50%. Отходящие газы направляли на щелочную обработку растворов, прошедших операцию озонирования, NaOH до рН 10,5-11,2. Результаты представлены в таблице 2.

При проведении обработки вод в соответствии с предлагаемым способом весь регенерированный CN- был получен в обработанном растворе с сохранением высоких показателей извлечения при минимальных потерях общего цианида.

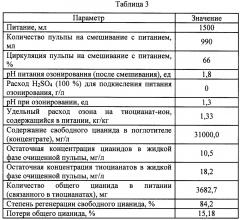

Пример 3. Показана возможность получения большей части регенерированного свободного цианида в концентрате, проведения очистки и переработки пульпы, а также возможность работы в периодическом режиме и совмещения операций в одном аппарате. Фиг. 4.

Озонсодержащим газом обрабатывали пульпу, содержащую 45% твердой фазы. Концентрация тиоцианатов в жидкой фазе составляла 7200 мг/л, рН - 10,8. Процесс проводился в аппарате объемом 1500 мл. Циркуляция на смешивание с питанием составляла 50%. После наполнения аппарата и проведения озонирования через пульпу продували воздух в течение 1 часа. Для улавливания синильной кислоты из отходящих газов использовался NaOH концентрацией 100 г/л в количестве 100 мл. Полученные результаты представлены в таблице 3.

При проведении обработки пульпы по предлагаемому способу большая часть регенерированного цианида получена в поглотителе (концентрате), а содержание токсичных примесей в пульпе значительно снизилось.

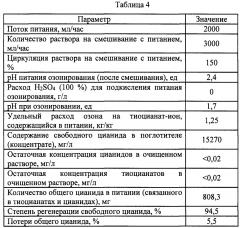

Пример 4. Показана возможность получения большей части регенерированного свободного цианида в концентрате, проведения глубокой очистки и переработки вод, одновременно содержащих тиоцианаты и цианиды. Фиг. 6.

Озонсодержащим газом обрабатывали раствор, содержащий 500 мг/л тиоцианатов, 180 мг/л цианидов и имеющий рН - 11,2. Озонирование проводилось в аппарате объемом 1500 мл в непрерывном режиме с расходом вод 2000 мл/час. После озонирования воды поступали на отдувку синильной кислоты воздухом в отдельный аппарат объемом 3000 мл. Для улавливания синильной кислоты из отходящих газов использовался NaOH концентрацией 40 г/л в количестве 50 мл в час. Циркуляция раствора на смешивание с питанием составляла 150%.

После отдувки часть вод использовалась на смешивание с питанием (циркуляция 150% от исходного раствора). Оставшаяся часть поступала на щелочную обработку СаО. На эту операцию (щелочную обработку) подавался озон в количестве 0,2 г/л вод, рН поддерживалась на уровне 9,6. Полученные результаты представлены в таблице 4.

При проведении обработки вод по предлагаемому способу большая часть регенерированного цианида получена в поглотителе (концентрате). Токсичные примеси из вод удалены практически полностью.

Пример 5. Показана возможность использования для селективного окисления тиоцианатов физико-химической обработки, на примере электролиза, и технологические преимущества, достигаемые при применении предлагаемого способа.

В соответствии с аналогом [2] обрабатывали раствор, содержащий 1390 мг/л SCN- и имеющий рН - 9,4. Процесс проводился в аппарате объемом 1500 мл в статических условиях. Перед проведением электролиза раствор подкисляли серной кислотой до рН 2,1. Электролиз проводили при плотности тока 1000 А/м2 в течение 2,5 часа, обработанные воды подщелачивали NaOH и анализировали содержание в них тиоцианатов и цианидов. В электролитическую ячейку подавали воздух, отходящие газы поступали на поглощение синильной кислоты NaOH. Результаты представлены в таблице 5.

При проведении обработки вод в соответствии с аналогом [2] расход H2SO4 на подкисление исходного раствора составил 0,51 кг/м3. Извлечение свободного цианида составило 72,3%, потери цианида - 16,4%.

Обработка того же раствора по предлагаемому способу проводили в соответствии со схемой, представленной на Фиг. 5, в том же аппарате при таких же условиях. Для проведения подкисления питания в электролизере предварительно были наработаны растворы в достаточном объеме. Растворы нарабатывались следующим образом: исходные воды подвергали электролизу с одновременной отдувкой воздухом синильной кислоты в аппарате (2), обработанные воды поступали на дополнительную стадию отдувки синильной кислоты (7) куда также подавался воздух. Остаточная концентрация цианидов и тиоцианатов в этих растворах составляла 0,15 мг/л и 68 мг/л, соответственно, рН - 1,54. При расчете извлечения эти цифры не учитывались. Результаты представлены в таблице 5.

При проведении обработки вод в соответствии с предлагаемым способом не потребовалось использования кислоты для корректировки рН питания. Извлечение свободного цианида увеличилось до 82,5%, а потери снизились до 8,5%.

Пример 6. Показана возможность получения регенерированного свободного цианида в обработанных продуктах при использовании электролитического окисления. Фиг. 3.

Электролизу подвергался раствор, содержащий 5300 мг/л SCN- и имеющий рН - 9,3. Процесс проводился в аппарате объемом 2000 мл в непрерывном режиме с расходом вод 1000 мл/час. Отдувку синильной кислоты не проводили. Циркуляция раствора на смешивание с питанием варьировалась от 50 до 150%. Обработанные воды подщелачивали СаО до рН 11,4. Результаты представлены в таблице 6.

При проведении обработки вод в соответствии с предлагаемым способом регенерированный CN- был получен в обработанном растворе с сохранением высоких показателей извлечения при минимальных потерях общего цианида.

Пример 7. Показано проведение одновременной регенерации свободного цианида и очистки вод, содержащих тиоцианаты и цианиды при использовании электролитической обработки. Фиг. 5.

Электролизу подвергался раствор, содержащий 5300 мг/л SCN- и 460 мг/л CN- и имеющий рН - 10,8. Процесс проводился в аппарате объемом 2000 мл в непрерывном режиме с расходом вод 1000 мл/час. Циркуляция раствора на смешивание с питанием составляла 100%. Синильную кислоту отдували воздухом непосредственно из электролизера. Отходящие газы улавливались раствором NaOH. Результаты представлены в таблице 7.

При проведении обработки вод в соответствии с предлагаемым способом регенерированный цианид был получен в щелочном поглотителе (концентрате) с выходом 89,1%. Содержание цианидов и тиоцианатов в обработанном растворе снизилось на 95,0% (22,8 мг/л) и 99,3% (35,7 мг/л), соответственно.

Пример 8. Показано проведение одновременной регенерации свободного цианида и глубокой очистки вод, содержащих тиоцианаты и цианиды, а также возможность использования пульпы (непосредственного потребителя свободного цианида) для поглощения из отходящих газов синильной кислоты. Фиг. 5.

Электролизу подвергался то же раствор, что и в примере 7, в аналогичных условиях. Для повышения извлечения свободного цианида использовали дополнительную операцию (7) отдувки воздухом. На операцию (7) также поступали газы от операции (2). Синильная кислота, находящаяся в отходящем от операции (7) газе улавливалась (5) в пульпу (соотношение Ж:Т - 1:1, рН - 11,4), подаваемую с расходом 1380 мл/час. На смешивании с питанием использовали воды от операции (7). Обработанные воды подщелачивали СаО до рН - 10,5 и подвергали электролизу в отдельной ячейке (4). Результаты представлены в таблице 8.

При проведении обработки вод в соответствии с предлагаемым способом регенерированный цианид был получен непосредственно в пульпе - потребителе свободного цианида, с выходом 89,8%. Содержание цианидов и тиоцианатов в очищенном растворе снизилось до 0,12 и 0,08 мг/л, соответственно, что значительно превышает результат, достигнутый в аналоге [2]. Возможно получение еще большей глубины удаления примесей при использовании других известных способов очистки на операции (4), например: хлорирование и т.п.

Пример 9. Показана возможность использования для селективного окисления тиоцианатов не газообразных окислителей, на примере перекиси водорода, и технологические преимущества, достигаемые при применении предлагаемого способа.

В соответствии с аналогом [3] обрабатывали раствор, содержащий 1600 мг/л SCN- и 380 мг/л CN- и имеющий рН - 10,8. Перед проведением процесса регенерации раствор подкисляли серной кислотой до рН 2,9. Затем воды направляли на отдувку в аппарате объемом 2000 мл. После этой операции добавляли перекись водорода с расходом 4,2 кг/м3, выделяющуюся синильную кислоту также отдували до прекращения ее образования. Отходящие газы улавливались в щелочной поглотитель, содержащий 50 мл. взвеси СаО концентрацией 63 г/л. Результаты представлены в таблице 9.

При проведении обработки вод в соответствии с аналогом [3] расход H2SO4 на подкисление исходного раствора составил 1,3 кг/м3. Извлечение свободного цианида составило 84,2%, потери цианида - 13,4%.

Обработка того же раствора по предлагаемому способу проводили в соответствии со схемой, представленной на Фиг. 5. Перекись водорода подавали с расходом 4,2 кг/м3. Операция (7) была исключена. Отдувку проводили непосредственно из реакционной смеси (2) воздухом. Синильная кислота, находящаяся в отходящем от операции (2) газе улавливалась (5) в щелочной поглотитель, содержащий 50 мл. взвеси СаО концентрацией 63 г/л. На смешивании с питанием использовали воды от операции (2). Обработанные воды подщелачивали СаО до рН - 10,5 (4), при этом происходило удаление непрореагировавших цианидов и тиоцианатов за счет их взаимодействия с перекисью водорода, оставшейся после проведения основной реакции селективного окисления. Результаты представлены в таблице 9.

При проведении обработки вод в соответствии с предлагаемым способом не потребовалось использования кислоты для корректировки рН питания. Извлечение свободного цианида увеличилось до 88,4%, а потери снизились до 11,6%.

Очевидно, что при использовании других окислителей, способных селективно окислять тиоцианаты до синильной кислоты в кислых средах, описанные в примерах приемы и закономерности сохраняются.

Предлагаемый способ регенерации свободного цианида селективным окислением тиоцианатов позволяет исключить или значительно снизить использование кислоты для корректировки рН питания, увеличить извлечение свободного цианида, одновременно проводить очистку от токсичных примесей и перерабатывать продукты, содержащие тиоцианаты и цианиды.

Источники информации

1. Ахметгалеев Н.М. Способ очистки сточных вод от цианидов и роданидов. Пат. RU 201337, C02F 1/461, заявл. 29.06.1989, опубл. 30.05.1994.

2. Совмен В.К., Гуськов В.Н., Дроздов С.В., Корниенко В.Л., Кенова Т.А., Фондомакин Н.А. Способ регенерации цианида из водных растворов. Пат. RU 2374340, РФ, С22В 11/00, С22В 3/20, заявл. 04.06.2008, опубл. 27.11.2009.

3. Батоева А.А. Разработка высокоэффективных технологий минимизации техногенного воздействия предприятий по добыче и переработке рудного золота // Автореферат диссертации на соискание ученой степени доктора технических наук. Байкальский институт природопользования СОРАН. - Иркутск 2011, 35 с.

4. Jara Javier, Soto Heriban. Liquid air Canada. Regeneretion of cyanide by oxidation of thiocyanate. Пат. US 5482694, США, C22B 11/08 (IPC1-7), C01C 3/00, заявл. 19.08.1994, опубл. 09.01.1996.

1. Способ регенерации свободного цианида селективным окислением тиоцианатов, включающий окислительную обработку вод или пульп при рН менее 6,0, отдувку и улавливание синильной кислоты из отходящих газов в щелочной поглотитель, подщелачивание вод или пульп после их окислительной обработки, отличающийся тем, что часть вод или пульп после окислительной обработки или отдувки синильной кислоты направляют на смешивание с питанием в таком соотношении, чтобы рН смеси находился на уровне 1,5-2,5.

2. Способ по п. 1, отличающийся тем, что воды или пульпы могут быть очищены одновременно с регенерацией свободного цианида на любую заданную глубину.

3. Способ по п. 1, отличающийся тем, что в водах или пульпах, направляемых на обработку, вне зависимости от применяемого селективного окислителя, помимо тиоцианатов могут присутствовать цианиды.

4. Способ по п. 1, отличающийся тем, что обработку вод или пульп проводят как в периодическом, так и непрерывном режимах.

5. Способ по п. 1, отличающийся тем, что улавливание синильной кислоты из отходящих газов может проводиться щелочными водами или пульпами.