Способ отбора микросфер по прочности к заданному давлению

Иллюстрации

Показать всеИзобретение относится к получению высокопрочных мелкодисперсных полых наполнителей с повышенными прочностными характеристиками для введения в состав композиционных маетриалов, перерабатываемых с использованием давления, легковесных конструкционных материалов, плавучих материалов, обеспечивающих высокую гидростатическую прочность. Способ отбора микросфер по прочности к заданному давлению включает гидростатическое обжатие микросфер заданным давлением, отделение неразрушенных при обжатии микросфер методом флотации и сушку выделенных микросфер. Отобранные микросферы проверяют на соответствие прочности заданному давлению, например, методом изотропного обжатия. Перед гидростатическим обжатием проводят выделение нужной фракции микросфер. В качестве исходного сырья используют полые зольные или стеклянные микросферы. Способ обеспечивает получение прочных микросфер, выдерживающих требуемые давления (например, 20-60 МПа), при этом незначительном (5-9%) изменении плотности микросфер. 2 з.п. ф-лы, 3 табл., 6 пр.

Реферат

Изобретение относится к области получения высокопрочных, мелкодисперсных, полых наполнителей (например, зольных или стеклянных микросфер) и заключается в отборе микросфер по прочности к заданному давлению. Данный способ отбора может быть использован с целью получения полых наполнителей с повышенными прочностными характеристиками для введения в состав композиционных материалов, перерабатываемых с использованием давления (методами экструзии, литья под давлением, прессования и т.п.), легковесных конструкционных материалов, плавучих материалов, обеспечивающих высокую гидростатическую прочность.

Известен способ повышения стойкости алюмосиликатных микросфер из зол уноса тепловых электростанций к воздействию гидростатического давления с целью обеспечения их пригодности к эксплуатации при гидростатическом давлении 400-500 атм в качестве наполнителя тампонажных и буровых растворов в условиях глубоких нефтяных и газовых скважин [Патент РФ №2509738, опубл. 20.03.2014, бюл. №8, МПК С04В 18/04]. Способ заключается в выделении алюмосиликатных микросфер из зол уноса тепловых электростанций и обработке аппретирующим веществом путем смешения аэрозоля распыленных микросфер и аэрозоля распыленного аппретирующего вещества (кремнийсодержащие органические вещества и полимеры), при этом аэрозоли распыляют паровоздушной смесью, а после указанной обработки осуществляют сушку нагреванием в потоке паровоздушной смеси. Оптимальное количество аппретирующего вещества, подаваемого в камеру, составляет 0,7-2,5% от массы подаваемых в камеру микросфер.

Алюмосиликатные микросферы, выделенные из зол уноса тепловых электростанций, как правило, обладают рядом характерных дефектов - сколами, трещинами, субмикронными сквозными и несквозными отверстиями, микронеровностями. Их наличие снижает стойкость микросфер к высоким давлениям. В результате аппретирования получают микросферы с поверхностью, покрытой плотной однородной полимерной пленкой, которая «залечивает» дефекты микросферы. Это способствует тому, что большая часть обработанных микросфер будет противостоять высоким гидростатическим давлениям.

К недостаткам данного способа можно отнести сложность и многостадийность технологического процесса, а также увеличение массы микросферы (а значит и плотности) за счет образования на ее поверхности пленки аппретирующего вещества.

Известен способ получения облегчающей добавки для цементных тампонажных смесей путем выделения алюмосиликатных микросфер из водной суспензии летучей золы тепловых электростанций гидросепарацией, съема всплывших микросфер, их обезвоживания, сушки и последующего фракционирования с выделением пяти фракций с диаметром микросфер в диапазоне 1-315 мкм и получением смеси этих фракций при следующем их соотношении: диаметр 1÷50 мкм - 4,0÷8,0 мас. %, диаметр 51÷100 мкм - 41,5÷42,2 мас. %, диаметр 101÷160 мкм - 40,0÷42,0 мас. %, диаметр 161÷200 мкм - 8,0÷10,0 мас. %, диаметр 201÷315 мкм - остальное. Из указанных пределов соотношения фракций подбирают для конкретного максимального гидростатического давления Ргидр в скважине конкретные значения соотношения фракций с учетом количества разрушенных микросфер для каждой из указанных фракций, при этом Ргидр определяется по расчетной формуле [Патент РФ №2419647, опубл. 27.05.2011, бюл. №15, МПК С09К 8/473, С04В 20/00]. Данный способ выбран в качестве прототипа изобретения.

Недостатком вышеизложенного способа является высокая трудоемкость процессов фракционирования и составления композиций путем смешения фракций друг с другом в определенном соотношении. К тому же, приведенный авторами метод расчета позволяет определить лишь предполагаемый процент микросфер, которые могут быть разрушены при заданном давлении.

Задачей настоящего изобретения является повышение точности соответствия отобранных микросфер заданному давлению.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в следующем:

- отбор прочных микросфер, выдерживающих заданные давления (давление обжатия микросфер, а значит и их прочность, определяется потребителем);

- более 95% полученных прочных микросфер при повторном (проверочном) обжатии выдерживают давление, равное давлению их обжатия при изготовлении;

- плотность прочных микросфер практически не меняется (не происходит значительного увеличения по сравнению с плотностью исходных микросфер);

- способ технологичен и прост в реализации.

Для решения указанной задачи и достижения технического результата заявляется способ отбора микросфер по прочности к заданному давлению, в котором, согласно изобретению, микросферы подвергают гидростатическому обжатию заданным давлением, после чего методом флотации отделяют не разрушенные при обжатии микросферы и сушат их.

Отобранные микросферы могут быть проверены на соответствие прочности заданному давлению, например, методом изотропного обжатия.

Перед гидростатическим обжатием возможно выделение нужной фракции микросфер методом просеивания.

В качестве исходного сырья для получения полых наполнителей с повышенными прочностными характеристиками могут быть использованы зольные или стеклянные микросферы. Микросферы представляют собой мелкодисперсные, сыпучие порошки, состоящие из полых, тонкостенных частиц сферической формы диаметром от нескольких десятков до нескольких сотен микрометров. Зольные микросферы - побочный продукт сжигания углей на тепловых электростанциях, их диаметр может колебаться от 20 до 600 мкм. Стеклянные микросферы выпускаются промышленностью, и каждой марке соответствует свой дисперсный состав и плотность.

Гидростатическое обжатие микросфер заданным давлением, отделение методом флотации не разрушенных в процессе обжатия микросфер, сушка выделенных микросфер, в совокупности, гарантируют соответствие прочности микросфер заданному давлению. Экспериментально показано, что при повторном (проверочном) обжатии более 95% прочных микросфер выдерживают давление, равное давлению их обжатия при изготовлении. Минимальное количество операций, обеспечивающих соответствие прочности микросфер заданному давлению, и высокий выход готового продукта позволяют говорить о простоте и технологичности заявляемого способа. Важным является и то, что плотность полученных прочных микросфер практически не меняется по сравнению с плотностью исходных микросфер.

Способ отбора микросфер по прочности к заданному давлению осуществляют следующим образом. Обжатие микросфер проводят в установке для гидростатического прессования порошковых материалов. При необходимости обжатия партии микросфер конкретной фракции, предварительно проводят высевание данной фракции. Для обжатия микросферы помещают в резиновую цилиндрическую пресс-форму, которую на 1/3 объема заполняют микросферами, а оставшийся объем - дистиллированной водой. Затем струбцинами закрепляют на пресс-форме металлическую крышку. Заполненную пресс-форму помещают в сосуд высокого давления установки для гидростатического прессования. Под давлением рабочей жидкости (масла) поршень давит на пресс-форму, которая сжимает находящуюся в ней водную суспензию, - происходит обжатие микросфер заданным давлением. После гидростатического обжатия микросферы извлекают из пресс-формы и подвергают флотационному разделению в воде.

Выбранный метод флотационного разделения в воде основан на различии плотностей разрушенных и целых микросфер. Плотность полых микросфер меньше плотности воды. Поэтому целые микросферы всплывают на поверхность воды, а поврежденные и разрушенные микросферы опускаются на дно. Для разделения методом флотации берут сосуд, заполненный водой, помещают в него микросферы после гидростатического обжатия, тщательно перемешивают. Затем сосуд ставят в ультразвуковую ванну на 10 минут, периодически перемешивая содержимое. После перемешивания сосуд оставляют отстаиваться на 1-2 часа. Те микросферы, которые остались на поверхности, собирают и снова помещают в сосуд с водой, перемешивают и оставляют отстаиваться до прозрачной воды.

После флотации целые микросферы на металлическом поддоне (толщина слоя микросфер на поддоне составляет 8-10 мм) помещают в сушильный шкаф. Температура сушки 90°С. Процесс сушки контролируют визуально. Сушка 8-10 мм слоя микросфер при температуре 90°С составляет 10-12 часов. По завершении процесса сушки поддоны с прочными микросферами извлекают из сушильного шкафа.

Контроль партии полученных прочных микросфер проводят по следующим параметрам: внешний вид, структура и форма частиц, химический состав, дисперсный состав, насыпная плотность, истинная плотность, влажность, количество микросфер, не разрушенных при изотропном обжатии. Затем ее упаковывают в герметичную тару. Тару маркируют и оформляют паспорт на партию прочных микросфер, в котором указывают выше перечисленные параметры.

Приведенные ниже примеры не ограничивают изобретение и показаны только в целях иллюстрации.

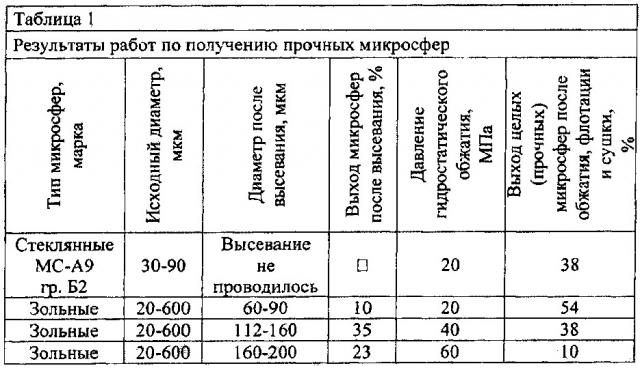

Пример 1. Для отбора из партии стеклянных микросфер марки МС-А9 гр. Б2 микросфер, выдерживающих давление 20 МПа, проводят их обжатие в установке для гидростатического прессования порошковых материалов. Для обжатия в резиновую цилиндрическую пресс-форму помещают микросферы объемом 1000 см3, а оставшийся объем заполняют дистиллированной водой. Затем струбцинами закрепляют на пресс-форме металлическую крышку. Заполненную пресс-форму помещают в сосуд высокого давления установки для гидростатического прессования и подают давление 20 МПа. После гидростатического обжатия микросферы извлекают из пресс-формы и подвергают флотационному разделению в воде. После флотации целые микросферы на металлическом поддоне помещают в сушильный шкаф и задают программу сушки на терморегуляторе (10-12 часов при 90°С),

После гидростатического обжатия с усилием 20 МПа, флотации и сушки выход стеклянных микросфер составил 380 см3 из 1000 см3 (38%).

Пример 2. Диаметр исходных зольных микросфер может колебаться в пределах 20-600 мкм, поэтому для получения партии прочных микросфер фракции 60-90 мкм необходимо провести высевание данной фракции из общего объема. Высевание проводят на вибрационной установке для просеивания. Для получения фракции 60-90 мкм используют сита с сетками с размером ячеек 63 мкм и 90 мкм. Встряхивание загруженного материала проводят в течение 30 минут. Процесс отбора микросфер, выдерживающих давление 20 МПа, аналогичен процессу, приведенному в примере 1.

После обжатия зольных микросфер фракции 60-90 мкм объемом 1000 см3 с усилием 20 МПа, флотации и сушки их выход составил 540 см3 (54%).

Пример 3. Процесс получения партии прочных (40 МПа) зольных микросфер фракции 112-160 мкм аналогичен изложенному в примере 2, но для получения указанной фракции при высевании используют сита с сетками с размером ячеек 112 мкм и 160 мкм, а гидростатическое обжатие проводят с усилием 40 МПа.

После гидростатического обжатия с усилием 40 МПа, флотации и сушки выход зольных микросфер фракции 112-160 мкм составил 380 см3 из 1000 см3 (38%).

Пример 4. Процесс получения партии прочных (60 МПа) зольных микросфер фракции 160-200 мкм аналогичен изложенному в примерах 2 и 3, но для получения указанной фракции при высевании используют сита с сетками с размером ячеек 160 мкм и 200 мкм, а гидростатическое обжатие проводят с усилием 60 МПа.

После обжатия зольных микросфер фракции 160-200 мкм объемом 1000 см3 с усилием 60 МПа, флотации и сушки их выход составил 100 см3 (10%).

Результаты работ по получению прочных микросфер сведены в таблицу 1.

Пример 5. В процессе гидростатического обжатия разрушаются микросферы, имеющие отклонения от сферической формы, равномерной толщины стенки, с субмикронными трещинами на поверхности.

С целью проверки соответствия отобранных микросфер заявленной прочности проводят испытания прочных микросфер на изотропное сжатие. Метод основан на определении процентного содержания микросфер, не разрушенных при изотропном обжатии.

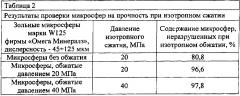

Проверке на прочность при изотропном сжатии были подвергнуты зольные микросферы марки W125 фирмы «Омега Минералз» трех видов: без обжатия, обжатые давлением 20 МПа, обжатые давлением 40 МПа. Процессы отбора микросфер, выдерживающих давления 20 МПа и 40 МПа, аналогичны процессу, приведенному в примере 1. Результаты работ представлены в таблицей.

Как следует из данных таблицы 2, процент разрушения микросфер, обжатых гидростатическим давлением 20 МПа и 40 МПа, составляет 3,4% и 2,2% соответственно. Это доказывает факт того, что при гидростатическом обжатии микросфер заданным давлением происходит отбор прочных микросфер, выдерживающих это давление и способных работать в составе материалов, обработка или эксплуатация которых происходит при этом давлении.

Предложенный в прототипе способ получения облегчающей добавки из алюмосиликатных микросфер не может гарантировать, что большая часть введенных в состав цементного раствора микросфер выдержит высокие давления в скважинах, так как приведенный авторами метод расчета позволяет определить лишь предполагаемый процент микросфер, которые могут быть разрушены при заданном давлении. Заявляемый способ отбора прочных микросфер за счет их гидростатического обжатия, последующей флотации и сушки гарантирует, что более 95% полученных прочных микросфер выдержат давление, равное давлению их обжатия при изготовлении, что и доказано данными проверки на прочность при изотропном сжатии (таблица 2).

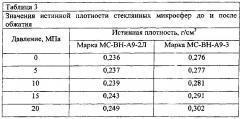

Пример 6. В результате гидростатического обжатия происходит отбор прочных микросфер, при этом плотность отобранных микросфер практически не меняется (не происходит значительного увеличения по сравнению с плотностью исходных микросфер). В таблице 3 приведены значения истинной плотности стеклянных микросфер марок МС-ВН-А9-2Л и МС-ВН-А9-3 до обжатия и тех, что последовательно были обжаты давлениями 5, 10, 15 и 20 МПа. Процессы отбора микросфер, выдерживающих давления 5, 10, 15 и 20 МПа, аналогичны процессу, приведенному в примере 1. Увеличение плотности микросфер незначительно: различие плотности исходных микросфер и обжатых давлением 20 МПа составляет всего 5,2% для марки МС-ВН-А9-2Л и 8,6% для марки МС-ВН-А9-3.

Все приведенные выше данные доказывают эффективность применения предложенного способа отбора микросфер по прочности к заданному давлению. Было установлено, что совокупность всех существенных признаков предложенного технического решения дает возможность получить прочные микросферы, выдерживающие требуемые давления, без значительного увеличения их плотности (по сравнению с плотностью исходных микросфер).

1. Способ отбора неорганических микросфер по прочности к заданному давлению, отличающийся тем, что микросферы подвергают гидростатическому обжатию заданным давлением, после чего методом флотации отделяют не разрушенные при обжатии микросферы и сушат их.

2. Способ по п. 1, отличающийся тем, что отобранные микросферы проверяют на соответствие прочности заданному давлению, например, методом изотропного обжатия.

3. Способ по п. 1, отличающийся тем, что перед гидростатическим обжатием проводят выделение нужной фракции микросфер.