Ступенчатое окисление с теплопереносом

Иллюстрации

Показать всеВ настоящем документе описаны варианты осуществления систем и способов окисления газов. Согласно некоторым вариантам осуществления, реакционная камера предназначается, чтобы принимать газообразное топливо и поддерживать газ внутри реакционной камеры при температуре, которая является выше температуры самовоспламенения газа. Реакционная камера может также предназначаться, чтобы поддерживать температуру реакции внутри реакционной камеры ниже температуры прекращения горения. Согласно некоторым вариантам осуществления, тепло и газообразные продукты окислительного процесса можно использовать, например, чтобы приводить в действие турбину, возвратно-поступательный двигатель, и вводить обратно в реакционную камеру. 2 н. и 15 з.п. ф-лы, 57 ил.

Реферат

Уровень техники, к которой относится изобретение

В некоторых промышленных процессах, таких как производство электроэнергии, производство пара и происходящие за счет тепловой энергии химические процессы, тепло можно производить непосредственно или косвенно, сжигая высокоэнергетическое топливо (HEC), такое как пропан или природный газ.

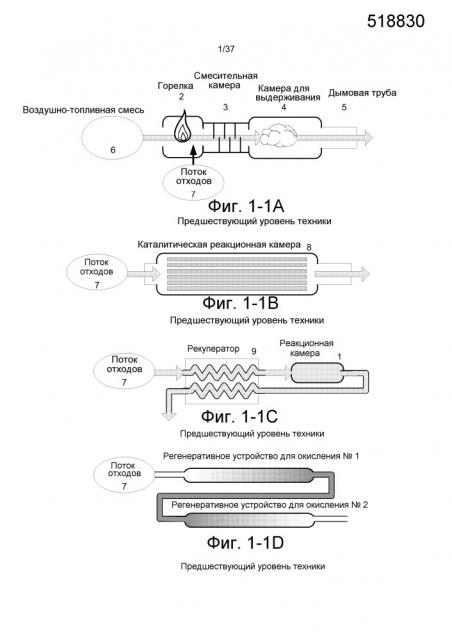

Выбросы газа из органических отходов и другие источники газа, содержащие летучие органические соединения (VOC), рассматриваются как загрязнители. В этих потоках отработавших веществ часто содержится слишком мало топлива, чтобы обеспечивать их самостоятельное горение. В некоторых способах утилизации потоков отработавших веществ, содержащих летучие органические соединения, используются тепловые устройства для окисления следующих типов: (1) сжигающие топливо или вспомогательное топливо тепловые устройства для окисления, (2) каталитические тепловые устройства для окисления, (3) устройства для окисления с рекуперацией тепла и (4) регенеративные тепловые устройства для окисления (RTO).

Сжигающие топливо или вспомогательное топливо тепловые устройства могут включать горелку, камеру для выдерживания, смесительную камеру и дымовую трубу. Фиг. 1-1A иллюстрирует конфигурацию, в которой воздушно-топливная смесь 6 поступает в горелку 2, создавая постоянное пламя, и поток отходов 7 вводится в пламя и подвергается окислению, когда горячие газы проходят через смесительную камеру 3 и камеру для выдерживания 4. Если поток отходов 7 находится в пределах воспламеняемости, он может сгорать непосредственно в горелке 2 вместо образования воздушно-топливной смеси 6. Смесительная камера 3 требуется, если поток отходов и горелка устанавливаются отдельно. Камера для выдерживания 4 обеспечивает достаточное время для завершения окислительных химических реакций. Дымовая труба 5 выводит продукты окисления в атмосферу.

Каталитические устройства для окисления, как представлено на фиг. 1-1B, предотвращают термическое образование оксидов азота (NOx) посредством сохранения низкой температуры окислительных реакций. Поток отходов 7, содержащий летучие органические соединения, поступает в каталитическую реакционную камеру, 8 имеющую большую площадь внутренней поверхности, которую покрывает катализатор. Каталитические материалы включают благородные металлы, такие как платина, палладий и иридий, а также, в случае определенных летучих органических соединений, оксид меди, ванадий и кобальт. Концентрация летучих органических соединений в потоке отходов 7 должна быть достаточно низкой, чтобы температура реакции не превышала максимальную температуру использования катализатора. Поток отходов 7, как правило, требуется нагревать до температуры в определенном интервале, подходящем для каталитической реакционной способности.

Использование рекуператора 9, как представлено на фиг. 1-1C, может уменьшать эксплуатационные расходы сжигающих топливо тепловых устройств для окисления и каталитических устройств для окисления. Выходящий поток из реакционной камеры 1, которая может представлять собой, например, любую из систем, представленных на фиг. 1-1A или 1-1B, поступает в высокотемпературный рекуператор 9 для нагревания содержащего летучие органические соединения потока отходов 7, как представлено на фиг. 1-1C, или отдельного сжигания воздушно-топливной смеси в случае раздельного поступления, как представлено на фиг. 1-1A. Использование рекуператора 9 может уменьшать или устранять необходимость дополнительного топлива для нагревания реагирующих веществ до соответствующей температуры окисления.

Наконец, можно использовать регенеративные тепловые устройства для окисления летучих органических соединений. В регенеративных тепловых устройствах для окисления тепло сохраняет промежуточный отводящий тепло материал, как правило, твердый керамический материал, для регенерации в течение чередующихся циклов. В цикле используется тепло от предварительно нагретого потока для подогрева содержащего летучие органические соединения потока отходов до более высокой температуры. Если эта температура является достаточно высокой, окисление будет происходить вследствие самовоспламенения, как более подробно обсуждается далее в настоящем документе. Если температура не является достаточно высокой, могут потребоваться сжигание дополнительного топлива и источник воздуха. Имеющий повышенную температуру выходящий поток затем пропускается через охлажденный теплоотвод для утилизации энергии.

Существуют различные подходы к обеспечению циклической работы теплообменного материала. Фиг. 1-1D иллюстрирует систему с использованием двух регенеративных устройств для окисления. В проиллюстрированной конфигурации поток отходов 7 вводится в горячее регенеративное устройство для окисления №1. Поток отходов нагревается, когда он проходит через регенеративное устройство для окисления №1, и в результате этого постепенно охлаждается теплоотводный материал в устройстве для окисления №1, начиная от впуска. После того как поток отходов 7 самовоспламеняется, горячий выходящий газ выходит из устройства для окисления №1 и поступает во впуск устройства для окисления №2, и в результате этого «регенерируется» сохраняющаяся тепловая энергия в теплоотводном материале устройства для окисления №2. Окисленный поток отходов охлаждается, когда он проходит через устройство для окисления №2. Когда устройство для окисления №2 нагревается в достаточной степени, система изменяет свою конфигурацию таким образом, что поток отходов 7 поступает во впуск устройства для окисления №2, а выходящий поток из устройства для окисления №2 поступает во впуск устройства для окисления №1 для регенерации устройства для окисления №1. Технологические циклы с использованием двух конфигураций осуществляются таким образом, что нагревается устройство для окисления, которое предварительно охлаждалось в процессе нагревания поток отходов 7, и наоборот. В некоторых конструкциях регенеративных устройств для окисления используется вращающееся оборудование для периодического изменения направления потоков между циклами или для перемещения регенеративных устройств для окисления между циклами. Другой подход представляет собой использование единственного регенеративного устройства для окисления, но направление потока изменяется для каждого цикла. Одну задачу устройства для окисления представляет собой предварительное нагревание, в то время как другую задачу представляет собой утилизация тепла после окислительной реакции. Изменение направления потока является необходимым, потому что ближайшая к впуску сторона устройства для окисления охлаждается до уровня, при котором она больше не может нагревать поступающий поток отходов 7 до температуры, при которой начинается реакция.

Сущность изобретения

В некоторых обстоятельствах оказывается предпочтительной утилизация низкоэнергетического топлива (LEC), такого как метан, который образуется на некоторых полигонах органических отходов, при одновременном сокращении до минимума содержания нежелательных компонентов, таких как монооксид углерода (CO) и оксиды азота (NOx) в отходящих газах. В других обстоятельствах оказывается желательным использование тепла от высокоэнергетического топлива, такого как пропан, для осуществления промышленного процесса или производства электроэнергии без образования вышеупомянутых нежелательных компонентов. Для осуществления этих операций воздушно-топливная смесь, которую образуют низкоэнергетическое топливо и/или высокоэнергетическое топливо, должна нагреваться до температуры, которая является достаточно высокой, чтобы превращать содержащиеся в топливе летучие органические соединения и углеводороды в диоксид углерода (CO2) и воду (H2O), сохраняя в то же время максимальную температуру воздушно-топливной смеси ниже температуры, при которой в термическом процессе образуются оксиды азота. Любой традиционный процесс горения с открытым пламенем является кандидатом для замены его процессом, в котором уменьшается образование оксидов азота осуществления окислительного процесса при пониженной температуре.

Кроме того, оказывается желательным использование энергии, которая теряется в других условиях, когда низкоэнергетическое топливо просто утилизируется посредством окисления и превращения летучих органических соединений в CO2 и H2O. Один из недостатков существующих производящих электроэнергию систем, которые приводятся в действие газовыми турбинами, заключается в том, что высокоэнергетическое топливо сгорает, производя тепло, которое приводит в действие турбину. Было бы предпочтительным производство этого тепла с использованием практически «бесплатного» низкоэнергетического топлива и предотвращение или уменьшение расходов на приобретение топлива.

Процессы, которые описаны выше и проиллюстрированы на фиг. 1-1A-1-1D, имеют разнообразные недостатки. Например, что касается теплового устройства для окисления на фиг. 1-1A, если требуется дополнительное топливо для производства воздушно-топливной смеси 6, стоимость этого топлива увеличивает стоимость процесса. Кроме того, температура реакции в горелке 2 является достаточно высокой для термического образования оксидов азота, что более подробно обсуждается далее в настоящем документе.

Катализаторы могут создавать проблемы, связанные с их использованием. Содержащие благородные металлы катализаторы являются редкими и дорогостоящими. В процессе требуется, чтобы поток отходов нагревался до температуры в определенном интервале с использованием любого из разнообразных приспособлений, включая утилизацию тепла, которая описана ниже, но это часто увеличивает стоимость процесса. Катализаторы могут становиться химически неактивными вследствие таких процессов, как спекание, загрязнение или испарение. Топливо из отходов, такое как газ из органических отходов, часто содержит загрязняющие вещества, которые могут значительно сокращать срок службы катализатора. Чтобы регулировать температуру реакции во избежание испарения, состав топлива, технологические параметры сохраняются в заданных пределах, что увеличивает стоимость за счет необходимости наблюдения и регулирования этих параметров.

Рекуператоры имеют несколько недостатков. Рекуператор создает дополнительные инвестиционные расходы на тепловые системы для окисления. Рекуператоры также увеличивают перепад давления в системе, что увеличивает энергопотребление перемещающих потоки устройств, т.е. вентиляторов, которые перемещают поток отходов 7 и воздушно-топливную смесь 6 через систему. Если рекуператор содержит узкие каналы, они могут подвергаться закупориванию и коррозии под действием разнообразных компонентов отходящих газов. Если температура отходящего газа из реакционной камеры является выше максимальной рабочей температуры материалов рекуператора, требуется дополнительное технологическое оборудование, которое охлаждает отходящий газ перед его введением в рекуператор.

Регенеративные устройства для окисления имеют недостатки, заключающиеся в том, что для изменения конфигурации пути течения между циклами требуется значительное усложнение системы высокотемпературных клапанов и труб или физическое перемещение горячих регенеративных устройств для окисления. Кроме того, при изменении конфигурации процесс прерывается, и требуется некоторая система для содержания потока отходов 7 в течение операции по изменению конфигурации.

Процесс постепенного окисления (GO), описанный в настоящем документе, предотвращает недостатки, связанные с традиционными системами для обработки потоков отходов, содержащих летучие органические соединения. Процесс постепенного окисления, когда осуществляется начальный процесс, работает на низкоэнергетическом топливе, и дополнительное высокоэнергетическое топливо не требуется, чтобы поддерживать окислительный процесс. Для процесса постепенного окисления не требуется использование дорогостоящего катализатора, в результате этого уменьшаются инвестиционные расходы, и предотвращается технологическая опасность отравления катализатора. В описанном процессе постепенного окисления в поступающий поток переносится тепло, производимое посредством окисления потока отходов, и в результате этого предотвращается проблема постепенного охлаждения среды, которая наблюдается в регенеративных устройствах для окисления, а также устраняются необходимость дорогостоящих и потенциально ненадежных клапанов и необходимость накопителя для содержания поступающего потока отходов в то время, когда регенеративная система изменяет свою конфигурацию между циклами.

Существуют также обстоятельства, в которых оказываются желательным использование высокоэнергетического топлива при одновременном сокращении до минимума образования нежелательных оксидов азота и CO, а также уменьшение содержания несгоревших углеводородов в отходящих газах. Один из недостатков существующих производящих электроэнергию систем, которые приводятся в действие газовыми турбинами с использованием высокоэнергетического топлива, заключается в том, что процесс горения происходит при температуре, при которой могут образовываться оксиды азота, и что может существовать некоторый уровень оставшихся углеводородов, когда температура смеси уменьшается ниже нижнего предела воспламеняемости в течение процесса горения.

В описанных системах используется процесс постепенного окисления, которое происходит внутри устройства для окисления (также называемое в настоящем документе терминами «устройство для постепенного окисления», «камера для постепенного окисления» и «реакционная камера для постепенного окисления») вместо традиционной камера сгорания для производства тепла, которое приводит в действие систему. В определенных конфигурациях устройство для окисления содержит материал, такой как керамический материал, который имеет пористую структуру, проницаемую для газового потока, и сохраняет свою структуру при температурах, превышающих 1200°F (648,9°C).

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать ступенчатое окисление топлива внутри реакционной камеры; и приспособление для отвода тепла из реакционной камеры, таким образом, что когда адиабатическая температура реакции внутри реакционной камеры достигает температуры прекращения горения, тепло отводится из реакционной камеры, чтобы уменьшать фактическую температуру внутри реакционной камеры до температуры, которая не превышает температуру прекращения горения.

Согласно определенным вариантам осуществления, приспособление для отвода тепла из реакционной камеры включает теплообменник. Согласно определенным вариантам осуществления, приспособление для отвода тепла из реакционной камеры включает текучую среду. Согласно определенным вариантам осуществления, приспособление для отвода тепла из реакционной камеры включает приспособление для производства пара. Согласно определенным вариантам осуществления, приспособление для отвода тепла предназначается, чтобы отводить тепло из реакционной камеры, когда фактическая температура внутри реакционной камеры увеличивается до температуры прекращения горения. Согласно определенным вариантам осуществления, система также включает приспособление для повышения температуры газа на впуске реакционной камеры до уровня выше температуры самовоспламенения топлива. Согласно определенным вариантам осуществления, приспособление включает теплообменник внутри устройства для окисления. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива без катализатора. Согласно определенным вариантам осуществления, приспособление предназначается, чтобы отводить тепло из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, система также включает турбину, которая принимает газ из выпуска реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, система также включает компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать процесс постепенного окисления внутри реакционной камеры; и теплообменник, который предназначается, чтобы отводить тепло из реакционной камеры, когда адиабатическая температура реакции внутри реакционной камеры достигает температуры прекращения горения, таким образом, что фактическая температура внутри реакционной камеры уменьшается до уровня, который не превышает температуру прекращения горения.

Согласно определенным вариантам осуществления, теплообменник предназначается, чтобы отводить тепло из реакционной камеры, когда фактическая температура реакционной камеры увеличивается до температуры прекращения горения. Согласно определенным вариантам осуществления, система также включает турбину, которая принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, система также включает компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, теплообменник предназначается, чтобы повышать температуру газа, на впуске реакционной камеры, до уровня выше температуры самовоспламенения топлива. Согласно определенным вариантам осуществления, теплообменник включает текучую среду, поступающую в реакционную камеру. Согласно определенным вариантам осуществления, теплообменник предназначается, чтобы удалять текучую среду из реакционной камеры. Согласно определенным вариантам осуществления, теплообменник включает приспособление для производства пара. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива без катализатора. Согласно определенным вариантам осуществления, теплообменник предназначается, чтобы отводить тепло из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы поддерживать процесс постепенного окисления топлива внутри реакционной камеры; и перенос тепла из реакционной камеры, когда адиабатическая температура реакции внутри реакционной камеры достигает температуры прекращения горения, таким образом, что фактическая температура внутри реакционной камеры не превышает температуру прекращения горения.

Согласно определенным вариантам осуществления, способ включает стадию расширения газа из реакционной камеры в турбине. Согласно определенным вариантам осуществления, способ также включает стадию сжатия топлива посредством компрессора перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, способ включает стадию переноса тепла из реакционной камеры, что включает введение текучей среды в реакционную камеру. Согласно определенным вариантам осуществления, способ включает стадию удаления текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, текучая среда удаляется из реакционной камеры в форме пара. Согласно определенным вариантам осуществления, реакционная камера поддерживает ступенчатое окисление окисляемого топлива без катализатора. Согласно определенным вариантам осуществления, тепло отводится из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы поддерживать температуру внутри реакционной камеры и постепенно окислять топливо внутри реакционной камеры; и уменьшение температуры внутри реакционной камеры, таким образом, что фактическая температура внутри реакционной камеры остается ниже температуры прекращения горения.

Согласно определенным вариантам осуществления, уменьшение температуры включает перенос тепла из реакционной камеры. Согласно определенным вариантам осуществления, способ включает стадию расширения газа из реакционной камеры в турбине. Согласно определенным вариантам осуществления, способ включает стадию сжатия топлива посредством компрессора перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, уменьшение температуры включает введение текучей среды в реакционную камеру. Согласно определенным вариантам осуществления, способ включает стадию удаления текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, текучая среда удаляется из реакционной камеры в форме пара. Согласно определенным вариантам осуществления, реакционная камера поддерживает ступенчатое окисление окисляемого топлива без катализатора. Согласно определенным вариантам осуществления, температура уменьшается таким образом, что температура внутри реакционной камеры не превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение температуры внутри реакционной камеры устройства для окисления, причем реакционная камера, имеет впуск и выпуск и предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива; и передача сигнала для уменьшения температуры внутри реакционной камеры, когда температура внутри реакционной камеры достигает температуры прекращения горения, таким образом, что температура остается ниже температуры прекращения горения.

Согласно определенным вариантам осуществления, сигнал включает инструкции для отвода тепла из реакционной камеры посредством введения жидкости в реакционную камеру. Согласно определенным вариантам осуществления, сигнал включает инструкции для удаления текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, инструкции для удаления текучей среды из реакционной камеры включают инструкции для удаления текучей среды в форме пара. Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура превышает температуру прекращения горения, по меньшей мере, одного из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение температуры внутри реакционной камеры устройства для окисления, причем реакционная камера, имеет впуск и выпуск и предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива; и передача сигнала теплообменнику для отвода тепла из реакционной камеры, когда температура внутри реакционной камеры достигает температуры прекращения горения.

Согласно определенным вариантам осуществления, сигнал включает инструкцию для отвода тепла из реакционной камеры. Согласно определенным вариантам осуществления, сигнал включает инструкцию для уменьшения температуры посредством введения текучей среды в реакционную камеру. Согласно определенным вариантам осуществления, сигнал включает инструкцию для удаления текучей среды из реакционной камеры. Согласно определенным вариантам осуществления, инструкция для удаления текучей среды из реакционной камеры включает удаление текучей среды в форме пара. Согласно определенным вариантам осуществления, способ также включает стадию периодического вычисления, на основании данных окисляемого топлива, адиабатической температуры реакции внутри реакционной камеры. Согласно определенным вариантам осуществления, сигнал для уменьшения температуры внутри реакционной камеры передается, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура достигает температуры прекращения горения, по меньшей мере, одного из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода. Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура увеличивается до температуры прекращения горения.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как определение температуры внутри реакционной камеры устройства для окисления, причем реакционная камера, имеет впуск и выпуск и предназначается, чтобы поддерживать ступенчатое окисление окисляемого топлива; и определение посредством датчика, когда температура внутри реакционной камеры достигает температуры прекращения горения топлива внутри реакционной камеры.

Согласно определенным вариантам осуществления, способ включает стадию передачи сигнала для уменьшения температуры внутри реакционной камеры, когда вычисленная адиабатическая температура реакции внутри реакционной камеры превышает температуру прекращения горения. Согласно определенным вариантам осуществления, вычисленная адиабатическая температура реакции определяется на основании окисляемого топлива и окислителя внутри реакционной камеры. Согласно определенным вариантам осуществления, сигнал включает инструкцию для отвода тепла из реакционной камеры. Согласно определенным вариантам осуществления, сигнал включает инструкцию для уменьшения температуры посредством введения жидкости в реакционную камеру. Согласно определенным вариантам осуществления, сигнал для уменьшения температуры внутри реакционной камеры передается, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, сигнал для отвода тепла из реакционной камеры передается, когда температура превышает температуру прекращения горения, по меньшей мере, одного из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать окислительный процесс без катализатора; детекторный модуль, который обнаруживает, когда происходит, по меньшей мере, одно из следующих событий: температура реакции внутри реакционной камеры достигает температуры прекращения горения топлива внутри реакционной камеры, и температура на впуске реакционной камеры достигает порога самовоспламенения; и коррекционный модуль, который передает инструкции, на основании детекторного модуля, чтобы изменять, по меньшей мере, одно из следующих условий: отвод тепла из реакционной камеры и температура на впуске реакционной камеры; в котором коррекционный модуль предназначается, чтобы осуществлять, по меньшей мере, одно из следующих действий: поддерживать фактическую температуру в интервале от температуры реакции до температуры прекращения горения и поддерживать температуру на впуске выше порога самовоспламенения топлива.

Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры посредством теплообменника. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры посредством текучей среды. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы повышать температуру на впуске. Согласно определенным вариантам осуществления, теплообменник, расположенный внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление окисляемого топлива ниже температуры прекращения горения. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C). Согласно определенным вариантам осуществления, система включает турбину, которая принимает газ из реакционной камеры и расширяет газ. Согласно определенным вариантам осуществления, система также включает компрессор, который принимает и сжимает газ, составляющий топливную смесь, перед введением топливной смеси в реакционную камеру. Согласно определенным вариантам осуществления, окисляемое топливо содержит, по меньшей мере, одно из следующих веществ: водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, н-бутан, изобутан, бутилен-1, бутадиен, изопентан, н-пентан, ацетилен, гексан и монооксид углерода.

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать окислительный процесс без катализатора; детекторный модуль, который обнаруживает, когда происходит, по меньшей мере, одно из следующих событий: температура реакции внутри реакционной камеры достигает температуры прекращения горения топлива внутри реакционной камеры, и температура на впуске реакционной камеры достигает порога самовоспламенения; и коррекционный модуль, который передает инструкции, на основании детекторного модуля, чтобы осуществлять, по меньшей мере, одно из следующих действий: поддерживать фактическую температуру в интервале от температуры реакции до температуры прекращения горения или поддерживать температуру на впуске выше порога самовоспламенения топлива.

Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции теплообменнику, чтобы отводить тепло из реакционной камеры. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры посредством текучей среды. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы повышать температуру на впуске. Согласно определенным вариантам осуществления, система также включает теплообменник, расположенный внутри реакционной камеры. Согласно определенным вариантам осуществления, реакционная камера предназначается, чтобы поддерживать окисление окисляемого топлива ниже температуры прекращения горения. Согласно определенным вариантам осуществления, коррекционный модуль передает инструкции, чтобы отводить тепло из реакционной камеры, когда температура внутри реакционной камеры превышает 2300°F (1260°C).

Согласно определенным вариантам осуществления, система для окисления топлива, которая описана в настоящем документе, включает устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы принимать газ, содержащий окисляемое топливо, через впуск, и устройство для окисления предназначается, чтобы поддерживать окислительный процесс без катализатора; и процессор, который обнаруживает, что происходит, по меньшей мере, одно из следующих событий: температура реакции внутри реакционной камеры достигает температуры прекращения горения топлива внутри реакционной камеры, и температура на впуске реакционной камеры уменьшается и достигает порога самовоспламенения.

Согласно определенным вариантам осуществления, коррекционный модуль, который, на основании процессора, уменьшает фактическую температуру внутри реакционной камеры, чтобы она оставалась ниже температуры прекращения горения топлива, посредством отвода тепла из реакционной камеры. Согласно определенным вариантам осуществления, коррекционный модуль, который, на основании процессора, повышает температуру на впуске выше порога самовоспламенения топлива посредством увеличения продолжительности пребывания окисляемого топлива внутри реакционной камеры.

Согласно определенным вариантам осуществления, способ окисления топлива, который описан в настоящем документе, включает такие стадии, как поступление газа, содержащего окисляемое топливо, в устройство для окисления, имеющее реакционную камеру, содержащую впуск и выпуск, причем реакционная камера предназначается, чтобы поддерживать окислительный технологический газа; и изменение, по меньшей мере, одного из параметров, представляющих собой отвод тепла из реакционной камеры и температуру на впуске реакционной камеры, когда происходит, по меньшей мере, одно из следующих событий: фактическая температуру внутри реакционной камеры приближается или увеличивается до температуры прекращения горения топлива, и температура на впуске реакционной камеры приближается или уменьшается ниже порога са