Коробка приводов для авиационного газотурбинного двигателя

Иллюстрации

Показать всеКоробка приводов содержит картер, образующий камеру для размещения смазываемых маслом вращающихся элементов, трубчатую муфту, соединяемую с вращающимися элементами и выполненную с возможностью приведения во вращение вала, а также средства сбора масла для смазки вращающихся элементов и доставки масла за счет стекания к шлицам с целью их смазки. Муфта содержит шлицы, выполненные с возможностью взаимодействия с ответными шлицами вала. Коробка приводов выполнена с возможностью обеспечения стекания масла по внутренней маслосборной стенке во время работы газотурбинного двигателя. Средства сбора и доставки содержат направляющий элемент, который проходит внутри муфты, и желоб, выполненный с возможностью доставки масла, стекающего по внутренней маслосборной стенке, к направляющему элементу. Направляющий элемент и желоб установлены на щеке картера или выполнены заодно целое с ней. Щека картера образует внутреннюю маслосборную стенку, служит опорой для подшипника качения муфты и содержит радиальное отверстие, обеспечивающее прохождение масла, стекающего по внутренней маслосборной стенке, к направляющему элементу. Другое изобретение группы относится к газотурбинному двигателю, содержащему указанную выше коробку приводов. Группа изобретений позволяет обеспечить непрерывную смазку шлицов муфты коробки приводов маслом, а также уменьшить размеры последней. 2 н. и 8 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к коробке приводов агрегатов газотурбинного двигателя.

УРОВЕНЬ ТЕХНИКИ

Известные решения раскрыты, в частности, в документах ЕР-А1-2 711 505, US-A-3,621,937 и GB-A-2 488 142.

Коробка приводов авиационного газотурбинного двигателя, в частности, для турбореактивного или турбовинтового двигателя самолета или вертолета, может представлять собой коробку приводов агрегатов (называемую также AGB, что является сокращением от английского выражения Accessory Gear Box), которая служит для приведения во вращение агрегатов газотурбинного двигателя, таких как насосы, электрические генераторы и т.д. Коробка приводов агрегатов передает механическую мощность от газотурбинного двигателя на агрегаты через кинематическую цепь, состоящую из вращающихся элементов, таких как шестерни или подшипники качения. Коробка приводов авиационного газотурбинного двигателя может представлять собой также раздаточную коробку (называемую также TGB, что является сокращением от английского выражения Transfer Gear Box), например, для кинематического соединения коробки приводов агрегатов с валом турбины газотурбинного двигателя с использованием двух передаточных валов, образующих, в случае необходимости, угол и соединенных между собой через раздаточную коробку.

Такая коробка приводов, в частности, коробка приводов агрегатов, а также раздаточная коробка содержит картер, образующий камеру для размещения вращающихся элементов, смазываемых маслом, при этом масло может также служить для охлаждения картера. Коробка приводов содержит по меньшей мере одну трубчатую муфту, зацепляющуюся по меньшей мере с одним вращающимся элементом и выполненную с возможностью соединения и приведения во вращение вала, например, передаточного вала или вала агрегата газотурбинного двигателя. Эта муфта содержит охватывающую соединительную часть, содержащую шлицы, выполненные с возможностью взаимодействия с шлицами охватываемой соединительной части, которые необходимо смазывать. Однако эта смазка требует лишь незначительного количества масла. Действительно, достаточно обеспечить уровень масла в шлицах для смазки муфтового соединения. В известных решениях, как правило, для смазки шлиц используют непрерывно работающий жиклер. Диаметр жиклера не может быть слишком узким, поэтому шлицы часто оказываются переполненными маслом. Это приводит к бесполезному расходу масла.

В документе US-А-5,119,905 раскрыто известное решение, относящееся к коробке приводов агрегатов, в которой жиклер используется периодически. Распыляемая жиклером масляная струя проходит через отверстие муфты во время остановки двигателя. Недостатком этого решения является то, что заполнение кольцевого резервуара, питающего маслом шлицы, происходит только на выключенном двигателе. Следовательно, пополнение маслом, предназначенным для смазки шлиц, можно производить только с перерывами во времени.

Настоящее изобретение призвано предложить простое, эффективное и экономичное решение по меньшей мере части вышеупомянутых проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретением предложена коробка приводов авиационного газотурбинного двигателя, содержащая картер, образующий камеру для размещения смазываемых маслом вращающихся элементов и по меньшей мере одну трубчатую муфту, соединяемую с вращающимися элементами и выполненную с возможностью приведения во вращение вала, причем эта муфта содержит охватывающие шлицы, выполненные с возможностью взаимодействия с охватываемыми шлицами упомянутого вала, при этом коробка дополнительно содержит средства сбора масла для смазки вращающихся элементов и доставки масла за счет стекания к шлицам с целью их смазки, при этом упомянутые средства сбора и доставки содержат по меньшей мере одну внутреннюю маслосборную стенку упомянутого картера, при этом коробка приводов выполнена с возможностью обеспечения стекания масла по упомянутой по меньшей мере одной внутренней маслосборной стенке во время работы газотурбинного двигателя, отличающаяся тем, что упомянутые средства сбора и доставки содержит направляющий элемент, который проходит по меньшей мере частично внутри упомянутой муфты, и по меньшей мере один желоб, выполненный с возможностью доставки масла, стекающего по упомянутой по меньшей мере одной внутренней маслосборной стенке, до направляющего элемента, в которой упомянутый направляющий элемент и упомянутый по меньшей мере один желоб установлены на или выполнены заодно с щекой картера, причем этот картер образует по меньшей мере одну внутреннюю маслосборную стенку и служит опорой для подшипника качения муфты, при этом щека содержит по меньшей мере одно радиальное отверстие, обеспечивающему прохождение масла, стекающего по упомянутой маслосборной стенке, к направляющему элементу.

Таким образом, шлицы смазываются маслом, собираемым при смазке вращающихся элементов, а не маслом, специально предназначенным для смазки шлиц. Таким образом, по меньшей мере часть смазочного масла смазки и доставляется до шлиц без прямого использования масла из жиклера. Это позволяет ограничить расход масла для смазки коробки приводов. Кроме того, сбор и доставка масла могут происходить непрерывно во время работы двигателя, что является преимуществом по сравнению с известными решениями.

Изобретение позволяет оптимизировать габарит коробки приводов. Средства сбора и доставки не мешают направлению во вращении муфты, так как подшипник вблизи средств сбора и доставки идеально вписывается в эту конфигурацию, в частности, благодаря радиальному отверстию, предусмотренному в цилиндрической стенке опоры подшипника.

Согласно варианту выполнения изобретения, щека имеет плоскую часть и полую цилиндрическую часть, которая расположена по существу перпендикулярно к плоской части и в которой установлен подшипник качения, при этом упомянутый направляющий элемент проходит внутри цилиндрической части, начиная от плоской части, и в цилиндрической части на соединении с плоской частью выполнено упомянутое по меньшей мере одно радиальное отверстие таким образом, чтобы стекающее масло проходило через упомянутое по меньшей мере одно радиальное отверстие и собиралось в упомянутом по меньшей мере одном желобе.

Предпочтительно шлицы расположены в продольной кольцевой полости муфты, которая ограничена на одном продольном конце кольцевой прокладкой, выполненной с возможностью взаимодействия с упомянутым валом, и на противоположном продольном конце - кольцевой перегородкой, предпочтительно образованной уровневой прокладкой, наружная периферия которой определяет максимальный уровень в упомянутой кольцевой полости.

Предпочтительно кольцевая перегородка расположена в поперечной плоскости, через которую проходят средства сбора и доставки.

Предпочтительно щека содержит два желоба, образующие вместе форму в виде V с углом порядка 120-160°. Желоб или каждый желоб может иметь сечение по существу U-образной формы. Желоб или каждый желоб может проходить по существу радиально относительно оси упомянутой цилиндрической части щеки. Желоб или каждый желоб может находиться в осевом пространстве между упомянутой плоской частью щеки и концом муфты, направляемым упомянутым подшипником. Направляющий элемент может иметь сечение по существу U-образной формы.

Объектом настоящего изобретения является также газотурбинный двигатель, такой как авиационный турбореактивный или турбовинтовой двигатель, отличающийся тем, что содержит описанную выше коробку приводов.

ОПИСАНИЕ ФИГУР

Изобретение, его другие детали, отличительные признаки и преимущества будут более очевидны из нижеследующего описания, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи, на которых:

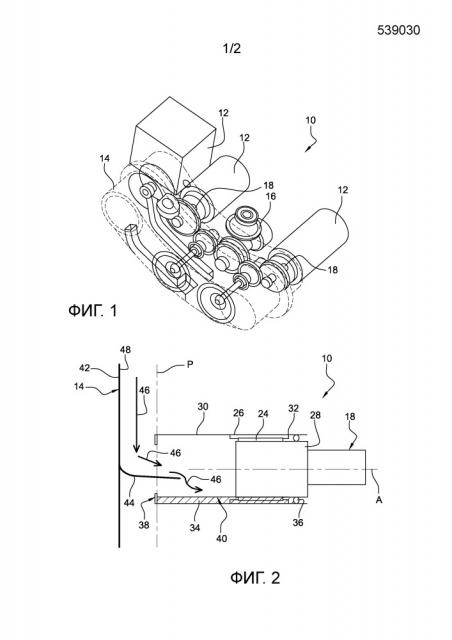

Фиг. 1 - схематичный вид в перспективе примера коробки приводов агрегатов газотурбинного двигателя.

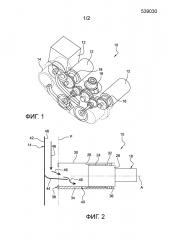

Фиг. 2 - схематичный вид в разрезе заявленной коробки приводов агрегатов.

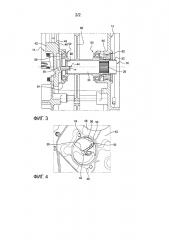

Фиг. 3 - схематичный вид в разрезе коробки приводов агрегатов согласно примеру выполнения изобретения.

Фиг. 4 - схематичный вид в перспективе щеки картера коробки приводов агрегатов, показанной на фиг. 3.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 представлен пример коробки 10 приводов агрегатов для приведения во вращение агрегатов 12 газотурбинного двигателя, такого как авиационный турбореактивный или турбовинтовой двигатель. Такая коробка приводов агрегатов раскрыта, в частности, в документе FR-А1-2 941 744.

Эта коробка 10 приводов агрегатов предназначена для отбора механической мощности газотурбинного двигателя и ее передачи на агрегаты, которые являются насосами, электрическими генераторами и т.д. Передача мощности происходит через кинематическую цепь, состоящую из вращающихся элементов, зацепляющихся друг с другом, образуя линии зубчатых передач или приводов агрегатов.

Коробка 10 приводов агрегатов содержит картер 14, образующий камеру для размещения вращающихся элементов, включающих в себя, например, шестерни и подшипники качения. Кинематическая цепь соединена с приводным валом 16, который является радиальным валом газотурбинного двигателя или промежуточным валом, при этом цепь соединена также с валами 18 отбора мощности агрегатов. Коробка 10 приводов агрегатов закреплена на газотурбинном двигателе, и агрегаты, как правило, закреплены на коробке 10 приводов агрегатов.

На фиг. 2 представлен вариант выполнения изобретения. Позициями 10, 14 и 18 обозначены соответственно коробка приводов агрегатов, ее картер и вал агрегата. Пример заявленной коробки приводов, описанный со ссылками на фиг. 2-4, относится к коробке приводов агрегатов, однако представленный вариант выполнения можно также применить для раздаточной коробки.

Соединение вала 18 с кинематической цепью коробки 10 приводов агрегатов осуществляют при помощи шлиц 24, 26. Вал 18 содержит охватываемую концевую часть 28, предназначенную для посадки в муфту 30, образующую трубчатую часть вращающегося элемента или шестерни коробки приводов агрегатов, причем эта концевая часть 28 содержит наружные или охватываемые шлицы 24, которые предпочтительно являются прямолинейными шлицами, проходящими по существу параллельно оси А вращения вала 18.

Коробка 10 приводов агрегатов содержит одну или несколько муфт 30 шестерен, при этом каждая муфта служит для приведения во вращение вала 18 агрегата и для передачи мощности от кинематической цепи на этот вал.

Муфта 30 содержит охватывающую концевую часть 32, предназначенную для захождения в нее концевой части 28 вала 18, причем эта концевая часть 32 содержит внутренние или охватывающие шлицы 26, по существу соответствующие по форме шлицам 24. Следовательно, они предпочтительно являются прямолинейными и проходят по существу параллельно оси А вращения вала 18.

В данном случае шлицы 24, 26 расположены во внутренней продольной полости 34 муфты 30, которая ограничена на конце, находящемся со стороны вала 18, кольцевой прокладкой 36 и на противоположном конце - кольцевой перегородкой 38. Кольцевая прокладка 36 установлена на муфте 3 и предназначена для взаимодействия с валом 18 для обеспечения герметичности по отношению к маслу между муфтой 30 и валом 18. В варианте прокладка 36 может быть установлена на валу 18 и взаимодействовать с муфтой 30. Предпочтительно кольцевая перегородка 38 образована кольцевой уровневой прокладкой. Полость 34 позволяет накапливать определенный объем масла, в которое погружены шлицы 24, 26. Уровневая прокладка (перегородка 38) выполнена с возможностью определения максимального уровня 40 масла в полости 34, при этом излишки масла удаляются из полости 34, переливаясь через уровневую прокладку.

Муфта 30 является вращающейся и приводится во вращение по меньшей мере одним вращающимся элементом коробки приводов агрегатов, например, другой шестерней. Для этого муфта может содержать на своей наружной периферии зубчатое колесо, выполненное с возможностью зацепления с зубчатым колесом другой шестерни. Муфта 30 и ее зубчатое колесо образуют шестерню.

Вращающиеся элементы коробки 10 приводов агрегатов смазываются маслом, которое попадает во внутреннюю камеру картера 14, например, через жиклеры.

Согласно изобретению, коробка 10 приводов агрегатов содержит средства сбора масла смазки вращающихся элементов и доставки масла, собираемого за счет стекания, к шлицам 24, 26. В данном случае эти средства содержат стенку или щеку 42 картера 14, по которому стекает по меньшей мере часть масла, использованного для смазки вращающихся элементов. Щека 42, которая выполняет роль герметичной крышки для картера, содержит или на ней установлены по меньшей мере одна внутренняя маслосборная стенка 48 для сбора масла после смазки вращающихся элементов и направляющий элемент 44, который имеет удлиненную форму и частично проходит внутрь муфты 30 таким образом, чтобы его свободный продольный конец находился как можно ближе к полости 34 муфты 30 и чтобы масло могло поступать и переливаться просто за счет стекания и силы тяжести в эту полость 34 (стрелки 46). Таким образом, уровневая прокладка (кольцевая перегородка 38) расположена в поперечной плоскости Р, через которую проходит направляющий элемент 44. Предпочтительно стекание по элементу 44 является достаточным, чтобы компенсировать возможную незначительную утечку масла на уровне прокладки 36.

На фиг. 3 и 4 представлен более конкретный пример выполнения заявленной коробки 10 приводов агрегатов и, в частности, ее щека 42, на которой выполнены средства сбора и доставки масла.

В данном случае щека 42 выполнена в виде единой детали и содержит, в частности, плоскую часть, на внутренней стороне которой выполнено углубление, образующее вышеупомянутую внутреннюю маслосборную стенку 48.

Щека 42 содержит также полую цилиндрическую часть 54, которая проходит по существу перпендикулярно к плоской части и в которой установлен подшипник 52 качения муфты. Внутренняя маслосборная стенка 48 расположена по существу перпендикулярно к оси этой цилиндрической части 54. Подшипник 52 качения содержит наружное кольцо, установленное в свободной концевой части цилиндрической части 54, и внутреннее кольцо, установленное вокруг концевой части муфты 30, противоположной шлицам 26. Таким образом, муфта 50 частично заходит концевой частью в цилиндрическую часть 54 щеки 42. Вместе с тем, эта концевая часть находится на осевом расстоянии от плоской части щеки 42, чтобы между ними могло проходить масло (стрелка 46), что будет описано ниже.

В данном случае цилиндрическая часть 54 образована заплечиком щеки, содержащим наружные радиальные выступы, в которых выполнены резьбовые отверстия 49 для завинчивания винтов крепления наружного кольца подшипника 52 на щеке 42.

Цилиндрическая часть 54 содержит радиальное отверстие 56 на соединении со стенкой 48 плоской части щеки 42. Таким образом, масло может стекать по стенке 48 внутрь цилиндрической части 54, проходя через отверстие 56.

Кроме того, радиально внутри цилиндрической части 54 щеки 42 содержит вышеупомянутый направляющий элемент 44, а также два желоба 50, которые служат для сбора масла, проходящего через радиальное отверстие 56, и для его доставки до продольного конца элемента 44, соединенного с плоской частью щеки 42.

Каждый желоб 50 имеет сечение по существу U-образной формы и проходит по существу радиально относительно оси цилиндрической части 54, по существу от этой оси до цилиндрической части 54. Желоба 50 образуют вместе форму в виде V с углом около 120-160°. Желоба 50 находятся по существу в осевом пространстве между плоской частью щеки 42 и концом муфты 30, направляемым подшипником 52.

Направляющий элемент 44 имеет сечение по существу U-образной формы и частично заходит внутрь муфты 30, чтобы выливать собранное масло во внутреннюю полость 34 муфты. Полость 34 ограничена уровневой прокладкой (перегородкой 38) и вышеупомянутой уплотнительной прокладкой (прокладка 36 на фиг.2), которая установлена на валу и поэтому не показана. Эта уплотнительная прокладка предназначена для взаимодействия с внутренней цилиндрической поверхностью муфты 30.

Концевая часть муфты 30, содержащая шлицы 26, направляется другим подшипником 60 и, кроме того, окружена динамической уплотнительной прокладкой 62, при этом подшипник 60 и прокладка 62 установлены в цилиндрической стенке 64 картера 14.

Кроме того, муфта 30 неподвижно соединена с колесом 66 с наружным зубчатым венцом, образуя шестерню.

Показанную на фиг. 3 и 4 щеку 42 можно выполнить, например, посредством литья или механической обработки.

Как схематично показано стрелкой 46 на фиг. 3, масло выбрасывается или переливается во время работы на маслосборную стенку 48, стекает до отверстия 56 и попадает в цилиндрическую стенку 54, где собирается в желоба 50, которые доставляют это масло до направляющего элемента 44. Затем это масло проходит во внутреннюю полость 34 муфты 30 для смазки шлиц 26, а также шлиц соответствующего вала агрегата. Учитывая, что направляющий элемент 44 проходит через поперечную плоскость, в которой находится уровневая прокладка (кольцевая перегородка 38), масло, которое стекает под действием силы тяжести на свободный конец этого направляющего элемента, падает во внутреннюю полость 34 муфты 30.

Таким образом, обеспечивается непрерывное пополнение масла, содержащегося во внутренней полости 34. Действительно, во время работы газотурбинного двигателя все кольцевое пространство внутренней полости 34 заполняется маслом под действием центробежной силы в результате вращения муфты 30. Масло, проходящее в муфту 30 от направляющего элемента 44, смешивается с малом внутренней полости 34. Излишек масла во внутренней полости 34 переливается поверх уровневой прокладки 38 и возвращается в картер и даже участвует в смазке подшипника 52.

Предпочтительно направляющий элемент 44 выполнен таким образом, что проходит по существу по горизонтали после установки коробки приводов агрегатов в газотурбинном двигателе или образует небольшой наклон относительно горизонтали в большинстве положений во время полета, способствуя, таким образом, стеканию масла за счет силы тяжести. Таким образом, прохождение масла во внутреннюю полость 34 не прерывается, кроме исключительных и краткосрочных маневров во время полета. Например, можно предусмотреть, чтобы отверстие муфты 30 со стороны уровневой прокладки 38 было направлено в переднем направлении летательного аппарата таком образом, чтобы во время полета перетекание масла во внутреннюю полость 34 с направляющего элемента 44 могло прерываться только во время возможной фазы полета с сильным наклоном вниз (в частности, в случае ускорения при пикировании).

Кроме того, предпочтительно уровневая прокладка 38 имеет радиальную высоту, достаточную, чтобы при выключении газотурбинного двигателя, то есть когда вращающиеся элементы коробки приводов агрегатов перестают вращаться, часть шлиц муфты и вала оставалась погруженной в масло, задерживающееся внизу внутренней полости 34. При повторном запуске газотурбинного двигателя все шлицы опять быстро смазываются этим задержавшимся маслом.

1. Коробка (10) приводов авиационного газотурбинного двигателя, содержащая картер (14), образующий камеру для размещения смазываемых маслом вращающихся элементов и по меньшей мере одну трубчатую муфту (30), соединяемую с вращающимися элементами и выполненную с возможностью приведения во вращение вала (18), причем эта муфта содержит шлицы (26), выполненные с возможностью взаимодействия с ответными шлицами (24) вала, при этом коробка дополнительно содержит средства (42,44,48,50) сбора масла для смазки вращающихся элементов и доставки масла за счет стекания к шлицам с целью их смазки, при этом средства (42,44,48,50) сбора и доставки содержат по меньшей мере одну внутреннюю маслосборную стенку (48) картера (14), при этом коробка приводов выполнена с возможностью обеспечения стекания масла по упомянутой по меньшей мере одной внутренней маслосборной стенке во время работы газотурбинного двигателя, отличающаяся тем, что средства (42,44,48,50) сбора и доставки содержат направляющий элемент (44), который проходит по меньшей мере частично внутри упомянутой муфты (30), и по меньшей мере один желоб (50), выполненный с возможностью доставки масла, стекающего по упомянутой по меньшей мере одной внутренней маслосборной стенке (48), к направляющему элементу (44), при этом направляющий элемент (44) и упомянутый по меньшей мере один желоб (50) установлены на или выполнены заодно с щекой (42) картера, причем щека образует по меньшей мере одну внутреннюю маслосборную стенку (48) и служит опорой для подшипника (52) качения муфты (30), при этом щека (42) содержит по меньшей мере одно радиальное отверстие (56), обеспечивающее прохождение масла, стекающего по внутренней маслосборной стенке (48), к направляющему элементу (44).

2. Коробка приводов (10) по п. 1, в которой щека (42) имеет плоскую часть и полую цилиндрическую часть (54), которая расположена по существу перпендикулярно к плоской части и в которой установлен подшипник (52) качения, при этом упомянутый направляющий элемент (44) проходит внутри цилиндрической части, начиная от плоской части, при этом в цилиндрической части на соединении с плоской частью выполнено упомянутое по меньшей мере одно радиальное отверстие (56) таким образом, чтобы стекающее масло проходило через упомянутое по меньшей мере одно радиальное отверстие и собиралось в упомянутом по меньшей мере одном желобе (50).

3. Коробка приводов (10) по п. 1 или 2, в которой шлицы (26) расположены в продольной полости (34) муфты (30), которая ограничена на одном продольном конце кольцевой прокладкой (36), выполненной с возможностью взаимодействия с валом (18), а на противоположном продольном конце - кольцевой перегородкой (38), предпочтительно образованной уровневой прокладкой, определяющей максимальный уровень масла в кольцевой полости (34).

4. Коробка приводов (10) по п. 3, в которой кольцевая перегородка (38) расположена в поперечной плоскости (Р), через которую проходят средства (42,44,48,50) сбора и доставки.

5. Коробка приводов (10) по п. 1, в которой щека содержит два желоба в V-образной конфигурации с углом порядка 120-160°.

6. Коробка приводов (10) по п. 1, в которой желоб или каждый желоб имеет сечение по существу U-образной формы.

7. Коробка приводов (10) по п. 2, в которой желоб или каждый желоб проходит по существу радиально относительно оси цилиндрической части щеки.

8. Коробка приводов (10) по п. 2, в которой желоб или каждый желоб находится в осевом пространстве между плоской частью щеки и концом муфты, удерживаемым подшипником.

9. Коробка приводов (10) по п. 1, в которой направляющий элемент имеет сечение по существу U-образной формы.

10. Газотурбинный двигатель, такой как авиационный турбореактивный или турбовинтовой двигатель самолета или вертолета, отличающийся тем, что содержит по меньшей мере одну коробку (10) приводов по одному из предыдущих пунктов.