Безнасосное распыление и сжигание металла посредством создания пониженного давления и соответствующий контроль потока материала

Иллюстрации

Показать всеИзобретение относится к области энергетики. Устройство для сжигания электроположительного металла, который выбран из щелочных, щелочноземельных металлов, алюминия и цинка и/или их сплавов и/или смесей, с горючим газом содержит первое сопло (1), сначала сужающееся в поперечном сечении, к которому подается газ-носитель и которое выполнено с возможностью распыления электроположительного металла с газом-носителем, первое устройство (1') подачи для газа-носителя к первому соплу (1), которое выполнено с возможностью подачи газа-носителя к первому соплу (1), контейнер (3), который выполнен с возможностью подготовки электроположительного металла в виде жидкости или в виде порошка с частицами, имеющими размер частиц менее 100 мкм, второе устройство (2') подачи для электроположительного металла к первому соплу (1), которое выполнено с возможностью направления электроположительного металла из контейнера (3) к первому соплу (1), и горелку (4), которая выполнена с возможностью сжигания электроположительного металла с горючим газом. Изобретение позволяет распылять электроположительные металлы в непрерывном режиме без непосредственного контакта сред с насосами и/или регуляторами потока. 2 н. и 13 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к способу сжигания электроположительного металла с горючим газом, причем электроположительный металл в виде жидкости или в виде порошка с частицами, имеющими размер частиц менее чем 100 мкм, из контейнера путем распыления газа-носителя в первом сопле, сначала сужающемся в поперечном сечении в направлении потока газа-носителя, всасывается из контейнера в первое сопло, распыляется из него и сжигается с горючим газом, а также к устройству для осуществления способа.

Ископаемые виды топлива обеспечивают ежегодно десятки тысяч тераватт-часов электрической тепловой и механической энергии. При этом конечный продукт сгорания, двуокись углерода (CO2), все больше становится экологической и климатической проблемой.

В DE 10 2008031437.4, DE 10 2010041033.0 и DE 10 2013224709.5 показано, как может быть представлен полный энергетический цикл с электроположительными металлами, и может быть реализована работа электростанции с использованием лития в качестве металлического заменителя угля. В качестве показательного примера послужил здесь конкретно литий в качестве как носителя энергии, так и накопителя энергии, причем также могут использоваться другие электроположительные металлы, такие как натрий, калий или магний, кальций, барий или алюминий и цинк.

В литературе известны основные исследования реакций жидкого лития с различными газами и газовыми смесями (Bernett, D.S., Gil, Т.K., Kazimi, M.S. Fusion Technology, 1989, 15, 2, pp. 967-972; А. Subramani, S. Jayanti, Combustion and Flame 158 (2011), 1000-1007). Используемый для этого процесс включает реакционную камеру, заполняемую литием, сжиженным при 400°С. Газовые смеси кислорода, азота и водного пара направлялись в камеру через впускное отверстие для газа через жидкий литий (Gil, Т.K., Kazimi, M.S. The kinetics of liquid lithium reaction with oxygen-nitrogen mixture, S. 20, 21, 46, Plasma Fusion Center and the Department of Nuclear Engineering, MIT, Cambridge, MA, 1986, USA).

Для того чтобы процессы сгорания могли быть использованы для обеспечения тепловой энергии для выработки электроэнергии, литий должен, подобно тому, как в случае сжигания угля или нефти, вводиться в виде порошка или аэрозоля с большой поверхностью в окислитель для поддержания достаточного потока энергии.

Способ получения частиц лития описан в DE 10 2011052947 A1. В этом документе раскрыто производство продуктов, таких как оксиды металлов, гидриды металлов или нитриды металлов, путем реакции лития - в форме частиц - с реакционно-активным газом (кислород, вода или азот).

В DE 10 204680 A1 описан способ получения алкил-литиевых соединений с помощью распыления металлического лития, в котором металлический литий в форме частиц вступает в реакцию с алкил-галогенидом.

DE 10 2013224709.5 представлено, как может выглядеть технологическая установка для непрерывного сжигания лития, включая блок подачи.

Для использования лития в качестве накопителя энергии в энергетическом процессе для преобразования накопленной химической энергии в термическую энергию, а затем в электричество, предпосылкой является возможность непрерывной подачи и распыления лития в камере сгорания. Из-за необходимых высоких температур при сжижении электроположительных металлов и агрессивности сред, например, лития и натрия, также могут возникать проблемы при применении обычных насосов и регуляторов потока.

Для распыления и сжигания электроположительных металлов, таких как литий, натрий, калий, магний, кальций, барий, алюминий и цинк, в основном предпочтительна следующая структура. Подлежащий распылению материал транспортируется с помощью насоса из контейнера через сопло и, возможно, воспламеняется, в зависимости от самовозгораемости материала. При этом давление в сопле и расход могут регулироваться посредством установленного перед соплом регулятора. При распылении агрессивных сред, в частности, щелочных металлов, а также других электроположительных металлов, такая структура является в общем случае проблематичной, так как металл протекает через насос и регулятор и при этом контактирует с деталями, не являющимися стойкими к воздействию сред, ввиду типа конструкции. Кроме того, электроположительные металлы для подачи или распыления и сжигания предпочтительно сжижаются или нагреваются и поэтому имеют температуру до нескольких сотен °С, что могут, например, выполнять электромагнитные насосы, но в этом случае могут возникнуть проблемы с давлением. Однако многие насосы и регуляторы не предназначены для таких высоких температур. К тому же это может привести к осаждениям электроположительного металла в насосах и/или регуляторах, конвейерах и т.д., которые не могут быть легко удалены. Поэтому, чтобы избежать прямого контакта электроположительных металлов с насосами и/или регуляторами и т.д., требуется способ, который позволяет осуществлять распыление и сжигание электроположительных металлов без непосредственного контакта с насосами и/или регуляторами.

Поэтому задачей настоящего изобретения является создание способа и устройства, которые дают возможность распылять электроположительные металлы, такие как литий, в непрерывном способе без непосредственного контакта сред с насосами и/или регуляторами потока.

Другой задачей настоящего изобретения является создание способа и устройства, которые позволяют сжигать электроположительные металлы, такие как литий, в непрерывном способе, не требуя транспортирующего устройства, такого как насос, экструдер или другое транспортирующее устройство.

Кроме того, задачей настоящего изобретения является создание способа и устройства, в котором может достигаться эффективная транспортировка и перемешивание электроположительного металла с горючим газом.

В настоящее время было обнаружено, что возможно, за счет применения сужающегося сопла в потоке газа-носителя, к которому прикреплен подвод для электроположительного металла, вводить электроположительный металл через всасывающее действие сопла в поток газа-носителя и в нем распылять, не требуя транспортирующего устройства, такого как насос. Кроме того, в соответствии с изобретением путем целенаправленного распыления, при необходимости, воспламенения и по возможности более полного сгорания в непрерывном, релевантном для энергетической установки процессе сгорания обеспечивается возможность преобразования накопленной в электроположительном металле химической энергии в тепловую энергию.

В соответствии с одним аспектом, настоящее изобретение относится к способу сжигания электроположительного металла, который выбран из щелочных, щелочноземельных металлов, алюминия и цинка и/или их сплавов и/или смесей, с горючим газом,

причем электроположительный металл в виде жидкости или в виде порошка с частицами, имеющими размер частиц менее 100 мкм, из контейнера путем распыления газа-носителя в первом сопле, сначала сужающемся в поперечном сечении в направлении потока газа-носителя, из контейнера всасывается в первое сопло, из него распыляется и сжигается с горючим газом.

В соответствии с другим аспектом, настоящее изобретение относится к устройству для сжигания электроположительного металла, который выбран из щелочных, щелочноземельных металлов, алюминия и цинка и/или их сплавов и/или смесей, с горючим газом, содержащему

первое сопло, сначала сужающееся в поперечном сечении, к которому подается газ-носитель и которое выполнено с возможностью распыления электроположительного металла с газом-носителем,

первое устройство подачи для газа-носителя к первому соплу, которое выполнено с возможностью подачи газа-носителя к первому соплу,

контейнер, который выполнен с возможностью обеспечения электроположительного металла в виде жидкости или в виде порошка с частицами, имеющими размер частиц менее 100 мкм,

второе устройство подачи для электроположительного металла к первому соплу, которое выполнено с возможностью направления электроположительного металла из контейнера к первому соплу, и

горелку, которая выполнена с возможностью сжигания электроположительного металла с горючим газом.

Другие аспекты настоящего изобретения раскрыты в зависимых пунктах формулы изобретения и подробном описании, а также на чертежах.

Приложенные чертежи предназначены для иллюстрации форм выполнения настоящего изобретения и способствуют дополнительному его пониманию. Во взаимосвязи с описанием они служат для объяснения концепций и принципов настоящего изобретения. Другие формы выполнения и многие из указанных преимуществ следуют из чертежей. Элементы чертежей не обязательно представлены в масштабе по отношению друг к другу. Подобные, функционально идентичные и одинаково действующие элементы, признаки и компоненты на чертежах, если не указано иное, снабжены, каждый, теми же самыми ссылочными позициями.

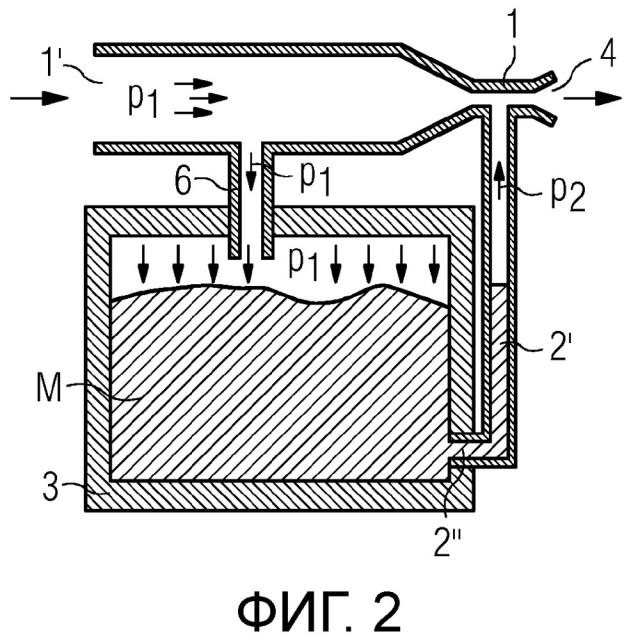

Фиг. 1 схематично показывает структуру сопла Вентури.

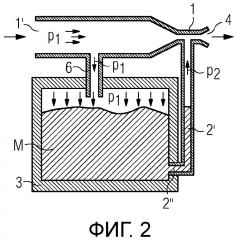

Фиг. 2 схематично показывает отношения давления в соответствующем изобретению устройстве для распыления электроположительного металла с соплом Вентури.

Фиг. 3 показывает устройство согласно фиг. 2 в рабочем состоянии.

Фиг. 4 схематично показывает другую соответствующую изобретению форму выполнения устройства для распыления электроположительного металла с соплом Вентури и внутренним смешиванием газа-носителя и электроположительного металла, а также соответствие давлений и компонентов.

Фиг. 5 показывает устройство согласно фиг. 4 в рабочем состоянии с распылением электроположительного металла.

Фиг. 6 схематично иллюстрирует другую форму выполнения устройства для распыления электроположительного металла с соплом Лаваля и внутренним смешиванием газа-носителя и электроположительного металла и показывает соответствие давлений и компонентов.

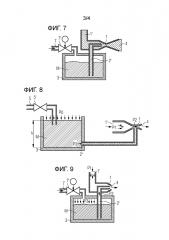

Фиг. 7 показывает устройство согласно фиг. 6 в рабочем состоянии с распылением электроположительного металла.

Фиг. 8 схематично иллюстрирует использование гидростатического давления электроположительного металла при распылении.

Фиг. 9 схематично иллюстрирует еще одну форму выполнения соответствующего изобретению устройства для распыления электроположительного металла с внешним смешиванием газа-носителя и электроположительного металла и показывает соответствие давлений и компонентов.

Фиг. 10 показывает устройство согласно фиг. 9 в рабочем состоянии с распылением электроположительного металла.

Фиг. 11 схематично показывает еще одну форму выполнения соответствующего изобретению устройства для распыления электроположительного металла с помощью струйного насоса и показывает соответствие давлений и компонентов.

Фиг. 12 показывает устройство согласно фиг. 11 в рабочем состоянии с распылением электроположительного металла.

Настоящее изобретение относится, в первом аспекте, к способу сжигания электроположительного металла, который выбран из щелочных, щелочноземельных металлов, алюминия и цинка и/или их сплавов и/или смесей, с горючим газом,

причем электроположительный металл в виде жидкости или в виде порошка с частицами, имеющими размер частиц менее 100 мкм, из контейнера путем распыления газа-носителя в первом сопле, сначала сужающемся в поперечном сечении в направлении потока газа-носителя, из контейнера всасывается в первое сопло, из него распыляется и сжигается с горючим газом.

При этом распыление может происходить здесь таким образом, что смешивание газа-носителя и электроположительного металла в первом сопле осуществляется как внутреннее смешивание или только после первого сопла как внешнее смешивание, причем в этом случае первое сопло также может состоять только из сужающегося участка.

Электроположительный металл представляет собой металл, который, в соответствии с определенными формами выполнения выбран из щелочных металлов, предпочтительно Li, Na, K, Rb и Cs, щелочноземельных металлов, предпочтительно Mg, Ca, Sr и Ba, Al и Zn, и их смесей и/или сплавов. В предпочтительных формах выполнения электроположительный металл выбран из Li, Na, K, Mg, Ca, Al и Zn, более предпочтительно Li и Mg, и особенно предпочтительным является электроположительный металл литий.

В соответствии с некоторыми формами выполнения, электроположительной металл находится в жидком состоянии. В таких формах выполнения возможно простое обращение и распыление электроположительного металла. Кроме того, может обеспечиваться более эффективное распыление и транспортировка по сравнению с порошком, имеющим размер частиц менее 100 мкм. Кроме того, может обеспечиваться более простая очистка устройства по сравнению с частицами порошка, которые могут оседать в царапины, трещины и т.п. устройства. В соответствии с некоторыми формами выполнения, предпочтительным является применение электроположительного металла в форме жидкости.

Электроположительный металл может согласно определенным формам выполнения использоваться также в виде порошка с размером частиц менее 100 мкм. Это приводит к преимуществу, состоящему в том, что сжижение металла не требуется, и энергия для расплавления металла, таким образом, может быть сэкономлена. При необходимости, из-за более низкой температуры, но также в зависимости от электроположительного металла и горючего газа, может потребоваться запуск реакции с горючим газом, в то время как это может не требоваться в жидком состоянии. Размер частиц в порошке может быть установлен соответствующим образом, и порошок может, при необходимости, предоставляться соответствующим образом на коммерческой основе. Размер частиц может быть определен в соответствии с обычными способами, например, с помощью микроскопии или лазерной дифракции обычным образом.

В качестве горючего газа в соответствии с некоторыми формами выполнения могут применяться такие газы, которые могут вступать в экзотермическую реакцию с указанным электроположительным металлом или смесями и/или сплавами электроположительных металлов, причем они не имеет особых ограничений. Например, горючий газ может включать в себя воздух, кислород, двуокись углерода, водород, водяной пар, оксиды азота NOх, такие как закись азота, азот, двуокись серы или их смеси. Эта процедура также может быть использована для удаления серы или удаления NOx. В зависимости от горючего газа, в данном случае с различными электроположительными металлами могут быть получены различные продукты, которые могут быть получены как твердый материал, жидкость и в газообразной форме.

Например, при реакции электроположительного металла, такого как литий, с азотом, в числе прочего, может образовываться нитрид металла, такой как нитрид лития, который затем может продолжать реагировать до образования аммиака, в то время как при реакции электроположительного металла, такого как литий, с двуокисью углерода может возникать, например, карбонат металла, такой как карбонат лития, окись углерода, окись металла, например, окись лития или также карбид металла, например, карбид лития, а также их смеси, причем из окиси углерода могут получаться высокоценные углеродсодержащие продукты, такие как метан, этан, метанол и т.д., например, в способе Фишера-Тропша (Fischer-Tropsch), в то время как из карбида металла, например, карбида лития можно получить, например, ацетилен. Кроме того, например, с помощью закиси азота в качестве горючего газа может получаться, например, нитрид металла.

Подобные реакции могут возникать также для других упомянутых металлов.

Газ-носитель, согласно изобретению, не ограничивается особым образом и может соответствовать горючему газу или включать его, но также может быть отличным от него. В качестве газа-носителя применяются, например, воздух, окись углерода, двуокись углерода, кислород, метан, водород, водяной пар, азот, закись азота, смеси двух или более из этих газов и т.д. Здесь, различные газы, как, например, метан, который не сгорает согласно определенным формам выполнения, служат для передачи тепла и отводят теплоту реакции электроположительных металлов с горючим газом из реактора. Различные газы-носители могут, например, быть адаптированы соответствующим образом к реакции горючего газа с электроположительным металлом, чтобы при этом реализовать синергетические эффекты. В соответствии с некоторыми формами выполнения, газ-носитель представляет собой горючий газ.

В принципе, в основе настоящего изобретения лежит принцип сопла Вентури. Он основан на том, что скорость течения текущей в трубе среды обратно пропорциональна изменяющемуся сечению трубы. То есть скорость максимальна там, где поперечное сечение трубы является самым малым. Согласно закону Бернулли, в текущем флюиде (газе или жидкости) увеличение скорости сопровождается падением давления. В соответствии с этим, для сопла согласно фиг. 1, справедливо р1>р2, где р1 - давление газа-носителя в направлении потока перед первым соплом и р2 - давление газа-носителя в наименьшем поперечном сечении первого сопла и второго устройства подачи, а также v1 - скорость газа-носителя перед первым соплом и v2 - скорость газа-носителя в наименьшем поперечном сечении первого сопла. Это соотношение можно использовать для распыления и сжигания жидких электроположительных металлов.

Первое сопло, сужающееся сначала в поперечном сечении, по своей форме не имеет особых ограничений, поскольку поперечное сечение сопла в направлении потока газа-носителя сначала уменьшается. После уменьшения поперечного сечения и подачи электроположительного металла сопло может затем продолжать уменьшаться в поперечном сечении, сохранять то же самое поперечное сечение или увеличиваться в поперечном сечении. Кроме того, форма поперечного сечения может изменяться, причем в соответствии с определенными формами выполнения она остается неизменной. Форма поперечного сечения не имеет особых ограничений и может быть круговой, эллиптической, квадратной, прямоугольной, треугольной и т.д., но в соответствии с определенными формами выполнения является круговой, чтобы обеспечить возможность равномерного распределения электроположительного металла и газа-носителя. Кроме того, предпочтительной является симметричная форма сопла.

Более того, первое сопло также не ограничено в своей конфигурации, поскольку включена часть, в которой поперечное сечение сопла в направлении потока газа-носителя сначала уменьшается. Таким образом, первое сопло может быть выполнено в виде сопла Вентури, в виде сопла Лаваля, в виде (водяного) струйного насоса и т.д. и может включать подачу электроположительного металла внутри, вокруг сопла или на самом сопле. Подача электроположительного металла может происходить также через устройство подачи, которое имеет сопло, например, на конце устройства подачи в направлении потока электроположительного металла.

Также другие сопла не ограничены особым образом и могут включать в себя вышеупомянутые формы и конфигурации.

В соответствии с определенными формами выполнения, первое сопло в качестве сопла Вентури состоит из участка, сначала сужающегося в направлении потока газа-носителя, участка постоянного диаметра и участка с расширяющимся поперечным сечением. Подача электроположительного металла может при этом осуществляться, например, (а) внутри самого сопла Вентури, предпочтительно с помощью второго устройства подачи в сужающемся участке сопла Вентури, (b) во втором устройстве подачи, которое расположено вокруг сопла Вентури, предпочтительно в форме сужающегося сопла вокруг сужающегося участка сопла Вентури, или (с) посредством подводящей линии/второго устройства подачи к соплу Вентури, которое может размещаться в сужающейся части сопла Вентури или в постоянном участке сопла Вентури. Согласно определенным формам выполнения, подача электроположительного металла осуществляется через по меньшей мере одну подводящую линию/устройство подачи к первому соплу в постоянном участке. Но также возможно, что более одного устройства подачи установлено на сопле Вентури или что предусмотрена комбинация типов подводящих линий/устройств подачи, например, на сопле Вентури и внутри сопла Вентури, причем в соответствии с определенными формами выполнения, только одно устройство подачи подводит электроположительной металл к соплу Вентури, чтобы было легче регулировать подачу электроположительного металла.

В соответствии с некоторыми формами выполнения, первое сопло может быть выполнено как сопло Лаваля с участком, сужающимся в направлении потока газа-носителя, и участком с расходящимся, то есть увеличивающимся поперечным сечением в направлении потока. И здесь подача электроположительного металла может осуществляться, например, (а) внутри самого сопла Лаваля, предпочтительно с помощью второго устройства подачи в сужающемся участке сопла Лаваля, (b) во втором устройстве подачи, которое расположено вокруг сопла Лаваля, предпочтительно в форме сужающегося сопла вокруг сужающегося участка сопла Лаваля, или (с) с помощью подводящей линии/второго устройства подачи к соплу Лаваля, которое может размещаться в сужающейся части сопла Лаваля или в переходе от сужающегося к расширяющемуся участку. Но также возможно, что более чем одно устройство подачи прикреплено к соплу Лаваля или что комбинации типов подводящих линий/устройств подачи предусмотрены, например, на сопле Лаваля и внутри сопла Лаваля, причем в соответствии с определенными формами выполнения, только одно устройство подачи подводит электроположительный металл к соплу Лаваля, чтобы было легче регулировать подачу электроположительного металла. Согласно определенным формам выполнения, подача электроположительного металла осуществляется в зоне наименьшего поперечного сечения сопла Лаваля, например, с помощью устройства подачи на сопле или внутри сопла.

В соответствии с определенными формами выполнения, сопло Лаваля представляет собой в этом случае механизм потока со сначала сходящимся, а затем расходящимся поперечным сечением, причем переход от одной части к другой части может осуществляться постепенно. Площадь поперечного сечения в определенных формах выполнения может быть в любом месте круговой, в результате чего протекающий флюид может ускоряться до сверхзвуковой скорости, не вызывая чрезмерных скачков уплотнения. Скорость звука может тогда достигаться точно в самом узком поперечном сечении сопла.

Кроме того, подача электроположительного металла для различных типов первого сопла, и в соответствии с определенными формами выполнения может осуществляться с помощью второго устройства подачи, выпускное отверстие которого, предпочтительно коаксиально, размещено внутри первого сопла в области сужающейся части первого сопла, как уже описано выше для определенных форм выполнения сопла.

Кроме того, в соответствии с определенными формами выполнения, первое сопло может быть размещено, предпочтительно коаксиально, внутри второго устройства подачи в области предпочтительно сходящейся, то есть сужающейся части второго устройства подачи, причем подача газа-носителя осуществляется через первое сопло, а подача электроположительного металла осуществляется через второе устройство подачи. Также такие формы выполнения изложены выше для определенных сопел.

Кроме того, в соответствии с определенными формами выполнения, количество распыляемого электроположительного металла может регулироваться через заполнение в контейнере, и/или количество распыляемого электроположительного металла может регулироваться через давление газа-носителя за счет того, что подача газа-носителя в направлении потока перед первым соплом соединена с контейнером, и/или подача распыленного электроположительного металла может регулироваться с помощью подачи инертного газа с регулируемым давлением в контейнер.

При регулировании через заполнение в контейнере может быть предусмотрено устройство подачи для электроположительного металла, при необходимости, с регулирующим устройством, таким как клапан, через который электроположительный металл непрерывно или прерывисто, в зависимости от желательного уровня заполнения в контейнере и/или потока газа-носителя, подается в контейнер.

При регулировании количества распыляемого электроположительного металла через давление газа-носителя, подача газа-носителя в направлении потока может перед первым соплом соединяться с контейнером любым желательным способом, причем при соединении с контейнером могут применяться, например, трубы, шланги и т.д., и подача газа-носителя в контейнер может регулироваться, например, посредством поперечного сечения этого соединения и, при обстоятельствах, при соответствующих соединениях также может варьироваться. Такая возможность изменения может также обеспечиваться для второго устройства подачи электроположительного металла к первому соплу.

Кроме того, при регулировке подачи распыленного электроположительного металла посредством подачи инертного газа с регулируемым давлением в контейнер, подача инертного газа может предусматриваться и устанавливаться соответствующим образом и не ограничивается особым образом, как и обе другие возможности регулирования количества распыленного электроположительного металла. Также подача инертного газа может осуществляться с помощью подходящего шланга, трубы и т.д., которые могут снабжаться регулирующим устройством, таким как клапан.

Не исключается, что все три или любые два типа регулирования для количества распыленного электроположительного металла комбинируются.

В соответствии с другим аспектом, настоящее изобретение относится к устройству для сжигания электроположительного металла, который выбран из щелочных, щелочноземельных металлов, алюминия и цинка и/или их сплавов и/или смесей, с горючим газом, содержащему

первое сопло, сначала сужающееся в поперечном сечении, к которому подается газ-носитель и которое выполнено с возможностью распыления электроположительного металла с газом-носителем,

первое устройство подачи для газа-носителя к первому соплу, которое выполнено с возможностью подачи газа-носителя к первому соплу,

контейнер, который выполнен с возможностью обеспечения электроположительного металла в виде жидкости или в виде порошка с частицами, имеющими размер частиц менее 100 мкм,

второе устройство подачи для электроположительного металла к первому соплу, которое выполнено с возможностью направления электроположительного металла из контейнера к первому соплу, и

горелку, которая выполнена с возможностью сжигания электроположительного металла с горючим газом.

Первое устройство подачи газа-носителя здесь не имеет особых ограничений и включает в себя, например, трубы, шланги и т.д., причем устройство подачи для газа-носителя может быть подходящим образом определено на основании состояния газа-носителя, который, при необходимости, также может находиться под давлением.

Аналогично, второе устройство подачи для электроположительного металла не имеет особых ограничений и также включает в себя, например, трубы, шланги и т.д., которые обеспечивают возможность соответствующей транспортировки электроположительного металла. Предпочтительно, внутренняя поверхность второго устройства подачи является гладкой, чтобы избежать осаждений электроположительного металла. Кроме того, поперечное сечение второго устройства подачи в соответствии с некоторыми формами выполнения по всей длине второго устройства подачи одинаково, чтобы обеспечивать хорошую и постоянную транспортировку электроположительного металла посредством распыления в первом сопле.

При этом сопло может быть выполнено, как описано выше, то есть, например, в виде сопла Вентури или Лаваля.

Аналогичным образом, горелка в соответствии с настоящим изобретением особым образом не ограничивается и может, например, быть выполнена как сопло, в котором горючий газ смешивается с электроположительным металлом и, при необходимости, после этого поджигается воспламенителем. Кроме того, горелка может быть предусмотрена в или на реакторе. Таким образом, горелка может также быть пористой горелкой без внутреннего смешивания, которая может быть выполнена в виде пористой трубы, к которой в по меньшей мере одном отверстии может подаваться электроположительный металл. Электроположительный металл может, например, подаваться только через отверстие трубы, причем другой конец трубы может быть закрыт или состоит из материала пористой трубы. В таком случае электроположительный металл может быть затем запрессован, например, в пористую горелку, в результате чего затем горючий газ может направляться на внешнюю сторону пористой горелки, так что он потом реагирует там с электроположительным металлом, чтобы избежать закупорки пор. В соответствии с определенными формами выполнения, в которых газ-носитель является горючим газом, первое сопло может применяться для распыления, после чего происходит сгорание на выходе сопла, например, сгорание там осуществляется с воспламенением или протекает непрерывно после воспламенения.

Контейнер также не имеет особых ограничений, если он состоит из материала, который не реагирует с электроположительным металлом и, например, также не реагирует с жидким электроположительным металлом. Например, контейнер может быть выполнен как бак или как контейнер порошка.

Соответственно, согласно определенным формам выполнения, материал второго устройства подачи для электроположительного металла и, при необходимости, первое сопло и/или первое устройство подачи после смешивания газа-носителя и электроположительного металла и/или горелка может состоять из такого материала. Подходящий материал включает в себя, например, железо, хром, никель, ниобий, тантал, молибден, вольфрам, циркалой и сплавы этих металлов, а также стали, такие как нержавеющая сталь и хром-никелевая сталь.

В соответствии с определенными формами выполнения, первое сопло в качестве сопла Вентури состоит из участка, сначала сужающегося в направлении потока газа-носителя, участка постоянного диаметра и участка с расширяющимся поперечным сечением, причем второе устройство подачи для электроположительного металла предпочтительно установлено на постоянном участке сопла Вентури.

В соответствии с определенными формами выполнения, первое сопло может быть выполнено как сопло Лаваля с участком, сужающимся в направлении потока газа-носителя, и с участком, расходящимся в направлении потока. При этом, согласно определенным формам выполнения, второе устройство подачи для электроположительного металла размещено в области наименьшего диаметра сопла Лаваля.

Кроме того, второе устройство подачи для электроположительного металла в соответствии с определенными формами выполнения может, предпочтительно коаксиально, располагаться внутри первого устройства подачи для газа-носителя таким образом, что выходное отверстие второго устройства подачи для электроположительного металла расположено, предпочтительно коаксиально, внутри первого сопла в области сужающегося участка первого сопла. Газ-носитель течет, таким образом, вокруг второго устройства подачи и затем всасывает электроположительный металл в первом сопле из второго устройства подачи. За счет коаксиального расположения действие всасывания может быть усилено.

В соответствии с другими определенными формами выполнения, первое устройство подачи для газа-носителя расположено таким образом, что газ-носитель из первого сопла подается, предпочтительно коаксиально, внутри второго устройства подачи электроположительного металла в области предпочтительно сходящейся части второго устройства подачи. При этом электроположительный металл всасывается вокруг газа-носителя в первое сопло, подобно тому, как в струйном насосе. Здесь также может достигаться улучшенное всасывание за счет коаксиального расположения.

В струйном насосе насосное действие обычно создается с помощью струи жидкости (ʺактивной средыʺ), которая посредством обмена импульсом всасывает другую среду (ʺвсасываемую средуʺ), ускоряет и сжимает/транспортирует, при условии что она находится под достаточным давлением. Так как этот тип насоса конструируется очень просто и не имеет никаких движущихся частей, как сопла Вентури, или сопла Лаваля, или в общем сопла с сужающимся сечением, он является особенно прочным и не требует трудоемкого обслуживания, а также может использоваться разносторонним образом.

В типичной конфигурации струйного насоса, транспортировка может, например, осуществляться согласно следующим этапам и может быть довольно хорошо рассчитана с некоторыми упрощениями исключительно за счет применения законов сохранения энергии, импульса и массы:

1. Газ-носитель поступает с максимально возможной скоростью из насосного сопла (сопла активной среды), которое соответствует первому соплу. Здесь возникает, в соответствии с законом Бернулли, динамический перепад давления, так что давление в потоке меньше, чем нормальное давление. Первое сопло может быть выполнено для максимизации скорости как сопло Лаваля, и струя активной среды, то есть газ-носитель, выходит со сверхзвуковой скоростью.

2. В имеющейся при необходимости смесительной камере внутри второго устройства подачи или в самом втором устройстве подачи, газ-носитель может попадать на находящийся здесь электроположительный металл, который может находиться при нормальном давлении или повышенном давлении. После выхода из первого сопла газ-носитель сначала ведет себя как свободная струя, и за счет внутреннего трения и турбулентности создается напряжение сдвига в пограничном слое между быстрым газом-носителем и гораздо более медленным электроположительным металлом. Это напряжение вызывает передачу импульса, т.е. электроположительный металл ускоряется и уносится. Смешивание происходит в этом случае не по принципу сохранения энергии, а в соответствии с сохранением импульса, так что применение уравнения Бернулли, ввиду потерь энергии при ударе, может привести к неверным результатам. За счет расширения газа-носителя и всасывания электроположительного металла газ-носитель тормозится.

3. Из-за ускорения электроположительного металла в соответствии с принципом Бернулли, также для электроположительного металла возникает перепад давления, так что электроположительный металл может далее транспортироваться посредством второго устройства подачи, причем предпочтительно для электроположительного металла имеется достаточно высокое минимальное давление.

Соответствующее изобретению устройство может, согласно определенным формам выполнения, дополнительно включать в себя третье устройство подачи для электроположительного металла в контейнер, которое предназначено для подачи электроположительного металла в контейнер, и устройство регулирования количества электроположительного металла в контейнере, которое предназначено для того, чтобы регулировать количество подаваемого электроположительного металла в контейнер, и/или может включать в себя магистраль, которая соединяет первое устройство подачи для газа-носителя в направлении потока перед первым соплом с контейнером таким образом, что давление газа-носителя регулирует количество подаваемого электроположительного металла к первому соплу, и/или включать в себя четвертое устройство подачи для инертного газа в контейнер, которое предназначено для подачи инертного газа в контейнер, и устройство регулирования давления подводимого инертного газа, которое регулирует давление инертного газа, подаваемого в контейнер. Третье устройство подачи для электроположительного металла в соответствии с изобретением не ограничено и может быть выполнено как второе устройство подачи для электроположительного металла, особенно в отношении применяемого материала, но может также отличаться от него, например, в отношении формы и/или поперечного сечения. Устройство регулирования количества электроположительного металла в контейнере также может состоять из материала второго устройства подачи для электроположительного металла, по меньшей мере, в области, где оно вступает в контакт с электроположительным металлом, но не имеет особых ограничений. Магистраль, которая соединяет первое устройство подачи для газа-носителя с конте