Окружная машина (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области машиностроения и может быть использована в качестве оборотного привода, движителя, насоса или детандера. Окружная машина содержит внешний и внутренний контуры 1, 2 тел вращения и по меньшей мере один запорный элемент 3. Каждое тело вращения содержит по меньшей мере одну часть сферы. Контур 2 расположен в контуре 1 с возможностью его вращения относительно контура 1 так, что их оси 8, 9 наклонены относительно друг друга, а центры симметрии совпадают, и между ними образованы две рабочие полости 4.1, 4.2, в каждой из которых имеются вход 5.1, 5.2 и выход 6.1, 6.2. Каждый элемент 3 установлен в контуре 2 с возможностью взаимного перемещения относительно друг друга и вращения относительно контура 1 и выполнен с возможностью разделения при своем движении каждой полости 4.1, 4.2 на зоны высокого и низкого давления и перемещения рабочего тела в каждой полости 4.1, 4.2 от входа 5.1, 5.2 к выходу 6.1, 6.2. Контур 2 создает места уплотнения по внутренней поверхности контура 1, а элемент 3 - по внутренней поверхности контура 2 и в местах установки в контур 2. Группа изобретений направлена на увеличение удельной мощности при одновременном упрощении конструкции. 2 н. и 8 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области машиностроения, геологии, приборостроения энергетики и транспорта и может быть преимущественно использовано в качестве прямого, с большим крутящим моментом, низкооборотного и среднеоборотного привода или движителя, в том числе для бурения скважин, и насоса или детандера, с возможностью создания силы вращения при минимальной скорости менее чем от одного оборота в минуту, а также для дозирования жидких и газообразных веществ. Изобретение предназначено для применения на тяжелых транспортных средствах в качестве привода, а также для торможения, в энергетических, буровых установках, а также в составе двигателя Стирлинга и двигателей внешнего сгорания (ДВС), а также микро приводов, линейных или нелинейных гидравлических сельсинов, в том числе для управления поворотными колесами автомобилей, а также в качестве насосов и дозаторов.

Известна петлевая машина (патент на изобретение RU 2414601, опубл. 20.03.2011), содержащая статор, ротор и поршни, предназначенная для возможного обратимого преобразования энергии давления рабочего тела (в виде жидкости или сжимаемой среды) в возможное вращение рабочего органа за счет возможности взаимного вращения и движения элементов при их возможном взаимодействии и с возможностью движения поршней относительно ротора по закрученной траектории, в которой объем рабочего тела, заключенный между двумя любыми поршнями при возможности их движения, может изменяться, отличающаяся тем, что содержит условно названный статор, имеющий возможность быть ротором, с рабочей поверхностью, образованной возможным радиальным вращением границы части поверхности вращения на главной оси, с центром в поверхности вращения, расположенным на круговой оси, и с не менее чем одной круговой выемкой, образованной в рабочей поверхности от поверхности вращения, и условно названный ротор, установленный в рабочую поверхность статора с возможностью вращения, с закрученной вокруг круговой оси не менее чем одной петлевой рабочей полостью, предназначенной для возможного движения при возможности вращения не менее чем одного поршня с уплотнением, с возможностью скольжения и опорой по круговой выемке статора стороны поверхности поршня, разделенный как минимум одной концентричной с главной осью выемкой, образующей с рабочей поверхностью статора не менее чем один цилиндр с уплотнением (герметизацией) и, как минимум, с одной границей возможной зоны входа и выхода рабочего тела в виде жидкости или сжимаемой среды, с выводом или/и вводом возможного усилия вращения не менее чем с одной стороны, и возможностью изменения усилия прижима уплотнения каждого поршня и/или его части при возможности движения поршня с возможностью вращения.

В сущности, известное техническое решение представляет собой машину, содержащую внешний и внутренний контур тел вращения, в качестве каждого из которых может быть применен статор или ротор, и не менее чем один запорный элемент (поршень), причем внутренний контур расположен во внешнем контуре с возможностью вращения контуров относительно друг друга и между ними образована рабочая полость, в которой образованы вход и выход, а запорный элемент установлен во внутреннем контуре с возможностью взаимного перемещения друг относительно друга и относительно внешнего контура.

Известное техническое решение выбирается в качестве прототипа, так как содержит наибольшее число общих признаков с заявляемым техническим решением. Однако прототип обладает следующими основными недостатками:

- малый объем рабочей полости из-за того, что рабочая полость закручена по круговой оси и образует спираль, при этом размер круговой оси ограничивает этот объем;

- большой вес и габаритные размеры из-за того, что контуры разнесены в пространстве друг от друга;

- сложность в изготовлении, поскольку внешний контур или внутренний контур вращения представляет собой поверхность листа Мебиуса; закрученную вокруг круговой оси;

- ограниченный ресурс работы из-за малой площади касания запорных элементов с внутренним контуром и большой силы давления, возникающей между контурами.

Задачей настоящего изобретения является создание альтернативы известным поршневым, лопастным и винтовым устройствам, обратимо преобразующим энергию давления рабочего тела во вращение рабочего органа, с достижением технического результата, заключающегося в увеличении удельной мощности при одновременном упрощении конструкции.

Поставленная задача по первому варианту решена за счет того, что окружная машина содержит внешний и внутренний контур тел вращения и по меньшей мере один запорный элемент, причем каждое тело вращения содержит по меньшей мере одну часть сферы, при этом внутренний контур расположен во внешнем контуре с возможностью его вращения относительно внешнего контура так, что их оси наклонены относительно друг друга, а центры симметрии совпадают, и между ними образованы две рабочие полости, в каждой из которых имеется вход и выход, каждый запорный элемент установлен во внутреннем контуре с возможностью взаимного перемещения относительно друг друга и вращения относительно внешнего контура и выполнен с возможностью разделения при своем движении каждой рабочей полости на зоны высокого и низкого давления и перемещения рабочего тела в каждой рабочей полости от входа к выходу, при этом внутренний контур создает места уплотнения по внутренней поверхности внешнего контура, а запорный элемент создает места уплотнения по внутренней поверхности внешнего контура и в местах установки во внутренний контур.

Поставленная задача по второму варианту решена за счет того, что окружная машина содержит внешний и внутренний контур тел вращения и по меньшей мере один запорный элемент, причем каждое тело вращения содержит по меньшей мере одну часть сферы, при этом внутренний контур расположен во внешнем контуре с возможностью его вращения относительно внешнего контура так, что их оси наклонены относительно друг друга, а центры симметрии не совпадают, и между ними образованы две рабочие полости, в каждой из которых имеется вход и выход, каждый запорный элемент установлен во внутреннем контуре с возможностью взаимного перемещения относительно друг друга и вращения относительно внешнего контура и выполнен с возможностью разделения при своем движении каждой рабочей полости на зоны высокого и низкого давления и перемещения рабочего тела в каждой рабочей полости от входа к выходу, при этом внутренний контур создает места уплотнения по внутренней поверхности внешнего контура, а запорный элемент создает места уплотнения по внутренней поверхности внешнего контура и в местах установки во внутренний контур.

Во всех двух случаях возможны варианты, при которых:

- внутренний контур тела вращения выполнен симметричным по отношению к плоскости перпендикулярной его оси вращения, проходящей через его центр симметрии;

- внутренний контур тела вращения выполнен несимметричным по отношению к плоскости перпендикулярной его оси вращения, проходящей через его центр симметрии;

- внешний контур тела вращения выполнен симметричным по отношению к плоскости перпендикулярной его оси вращения, проходящей через его центр симметрии;

- внешний контур тела вращения выполнен несимметричным по отношению к плоскости перпендикулярной его оси вращения, проходящей через его центр симметрии.

Таким образом, за счет совокупностей существенных признаков заявляемой группы изобретений достигается увеличение удельной мощности за счет уменьшения просачивания рабочего тела между входом и выходом устройства, поскольку контуры взаимодействуют друг с другом по сферическим поверхностям, что уменьшает вероятность возникновения конструктивных зазоров, при этом между контурами и запорным элементом также достигается уменьшение просачивания рабочего тела, а благодаря наличию двух рабочих полостей на запорный элемент постоянно действует пара сил, исключающая пульсации рабочего тела при параллельном соединение равных (симметрмчных) рабочих полостей, и позволяет использовать устройство для равномерного вращения, и при более высоких давлениях рабочего тела. Одновременно с этим упрощается конструкция устройства за счет уменьшения количества элементов и упрощения изготовления формы контуров, образованных от сфер телами вращения.

Сущность заявляемого технического решения по обоим вариантам поясняется чертежами (в статике) и нижеследующим описанием.

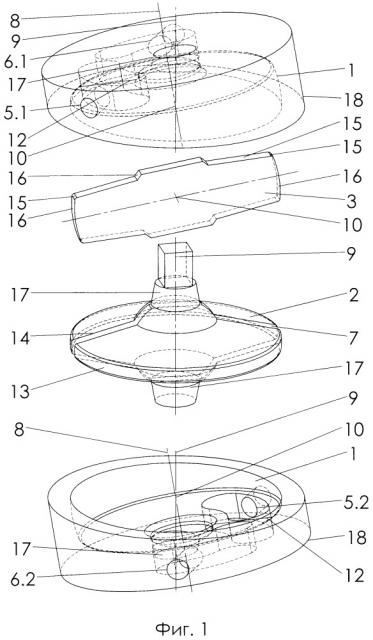

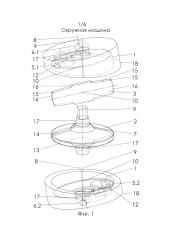

На Фиг. 1 изображена схема окружной машины с одним запорным элементом, симметричным внешним контуром и симметричным внутренним контуром, с симметричными рабочими полостями (разнесенная сборка).

На Фиг. 2 изображена схема окружной машины с двумя запорными элементами, несимметричным внешним контуром и несимметричным внутренним контуром, с несимметричными рабочими полостями, за счет разных размеров внутренних сферических уплотнений между контурами 1 и 2 (разнесенная сборка).

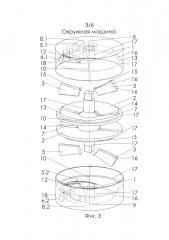

На Фиг. 3 изображена схема окружной машины с четырьмя (парными и одинаковыми) запорными элементами, несимметричным внешним контуром и симметричным внутреннем контуром, и круговой выемкой в контуре 2, соосной оси 9, с несимметричными рабочими полостями за счет наклона и расположения осей 8.1 и 8.2 (разнесенная сборка).

На Фиг. 4 изображена схема окружной машины с двумя запорными элементами, со сменными элементами уплотнения и подшипником, с симметричным внешним контуром и симметричным внутренним контуром и симметричными рабочими полостями (разнесенная сборка).

На Фиг. 5 изображена схема окружной машины с четырьмя (парными, но разными) запорными элементами, несимметричным внешним контуром и несимметричным внутренним контуром и несимметричными рабочими полостями за счет наклона и расположения осей 8.1 и 8.2, и за счет разных размеров внутренних сферических уплотнений между контурами 1 и 2, при этом для уменьшения габаритных размеров запорные элементы 3 рабочих полостей 4.1 и 4.2 используют принцип «ножниц» (разнесенная сборка).

На Фиг. 6 изображен внешний вид окружной машины по Фиг. 2 в сборе.

На Фиг. 7 изображен разрез А-А с Фиг. 6, где:

1 - внешний контур;

2 - внутренний контур;

3 - запорный элемент;

4.1 - рабочая полость;

4.2 - рабочая полость;

5.1 - вход в рабочую полость 4.1;

5.2 - вход в рабочую полость 4.2;

6.1 - выход из рабочей полости 4.1;

6.2 - выход из рабочей полости 4.2;

7 - паз внутреннего контура для установки запорного элемента 3;

8 - ось вращения внешнего контура 1;

8.1 - ось вращения верхней части внешнего контура 1;

8.2 - ось вращения нижней части внешнего контура 1;

9 - ось вращения внутреннего контура 2;

10 - точка пересечения осей контуров и центр всех сферических частей;

11 - сменный элемент уплотнения между контурами 1 и 2, надетый на запорный элемент 3;

12 - место уплотнения между контурами 1 и 2, расположенное между торцевыми поверхностями контура 1 и контура 2 (Фиг. 1, 3, 5) или в торцевой поверхности контура 1 (Фиг. 2, 4);

13 - окружное место уплотнения между контуром 2 и контуром 1;

14 - место уплотнения между параллельными частями запорного элемента 3 в пазе 7 контура 2;

15 - место уплотнения части верхней и нижней поверхности запорного элемента 3 с торцевыми поверхностями внешнего контура 1;

16 - место уплотнения шаровых частей запорного элемента 3 по поверхности внешнего контура 1;

17 - место установки подшипника;

18 - корпус внешнего контура 1.

По первому и второму вариантам окружная машина (Фиг. 1-7) содержит внешний контур 1 тела вращения и внутренний контур 2 тела вращения, и не менее чем один запорный элемент 3, образованный телом вращения. Каждое тело вращения содержит по меньшей мере одну часть сферы (например, шаровой пояс или часть сферы между двумя сегментами) и образовано от центра сферы и от точки пересечения осей. В качестве основания для тел вращения могут быть использованы, например, дуги окружности вставленные (встроенные) в любую геометрическую фигуру (окружности, эллипса, прямоугольника, треугольника, трапеции, ромба). При этом оси контуров 1 и 2 и оси запорных элементов 3 имеют общую точку, расположенную в центре пересечения осей устройства.

Внутренний контур 2 расположен во внешнем контуре 1 с возможностью его вращения относительно внешнего контура 1 и между ними образованы две рабочих полости 4.1 и 4.2 (Фиг. 7), в каждой из которых имеется вход 5.1 и 5.2 соответственно и выход 6.1 и 6.2 соответственно. При смене направления вращения внутреннего контура 2 входы и выходы меняются местами.

По первому варианту окружной машины (Фиг. 1, 2, 4) ось 8 внешнего контура 1 и ось 9 вращения внутреннего контура 2 наклонены относительно друг друга, а центры симметрии совпадают.

По второму варианту окружной машины (Фиг. 3, 5) ось 8 внешнего контура 1 и ось 9 вращения внутреннего контура 2 наклонены относительно друг друга, а центры симметрии не совпадают. При этом оси контуров 1 и 2 и оси запорных элементов 3 имеют общую точку, расположенную в центре пересечения осей устройства.

Внешний контур 1 выполняет функцию статора, а внутренний контур 2 выполняет функцию ротора.

Внешний контур 1 тела вращения может быть выполнен симметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии (Фиг. 1, 4). Внешний контур 1 тела вращения может быть выполнен несимметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии (Фиг. 2, 3, 5).

Внутренний контур 2 тела вращения может быть выполнен симметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии (Фиг. 1, 3, 4), и несимметричным (Фиг. 2, 5).

При этом в случае, если внутренний контур 2 выполнен несимметричным, то и внешний контур 1 должен быть выполнен несимметричным. В случае, если внутренний контур 2 выполнен симметричным, то внешний контур 1 может быть как симметричным, так и несимметричным.

При симметричном внутреннем контуре 2 и параллельном подключении входы 5.1 и 5.2 объединены, выходы 6.1 и 6.2 объединены, и за счет форм рабочих полостей 4.1 и 4.2, и перекрытия их запорными элементами 3 отсутствуют переходные зоны и увеличивается равномерность вращения.

При несимметричном внутреннем контуре 2 и последовательном соединении рабочих полостей 4.1 и 4.2 (при этом вход 5.1 является общим входом, вход 5.2 объединен с выходом 6.1, а выход 6.2 является общим выходом) машина может использоваться, как двухступенчатый компрессор или детандер. Допускается также смешанное соединение двух и более устройств.

В случае, если вход 5.1 и выход 6.1 расположены с той же стороны, что и вход 5.2 и выход 6.2 (Фиг. 5), то машина может использоваться как синхронный (одновременный) дозатор или как устройство для перемещения или передачи равных или неравных объемов жидкости или газа из полостей 4.1 и 4.2 в зависимости от симметричного или несимметричного внутреннего контура 2.

В случае необходимости получения рабочих полостей 4.1 и 4.2 с разными объемами внешний контур 1 может быть несимметричен в плоскости, перпендикулярной оси 8, и внутренний контур 2 должен быть несимметричен в плоскости, перпендикулярной оси 9, и проходящей через точку пересечения осей 8 и 9, и с несимметричным запорным элементом 3, герметизирующим рабочие полости 4.1 и 4.2. Это может быть применимо для создания последовательно-двухступенчатого компрессора (Фиг. 2), а для одновременного дозирования двух разных веществ, заключенных в рабочих полостях 4.1 и 4.2, необходимо расположить входы 5.1 и 5.2 и выходы 6.1 и 6.2 с одной стороны окружной машины (Фиг 5). Причем взаимное расположение входов 5.1 и 5.2 и выходов 6.1 и 6.2 (по Фиг. 1-5) зависит от функционального назначения устройства. Т.е. при вращении в одну сторону или в другую сторону, при последовательном или параллельном соединении рабочих полостей 4.1 и 4.2, при последовательном или одновременном дозировании рабочего тела, входы/выходы могут меняться местами.

При использовании в качестве линейного гидравлического сельсина требуется объединить входы и выходы не менее двух одинаковых окружных машин, и при возможном повороте контура 2 одного устройства контур 2 другого устройства повторит возможный поворот.

При использовании в качестве нелинейного гидравлического сельсина требуется объединить входы и выходы не менее двух одинаковых окружных машин с нессиметричными внутренними контурами 2 и запорными элементами 3, расположенными взаимно перпендикулярно относительно корпусов 18 контуров 1, и при возможном повороте контура 2 одного устройства на угол примерно 45 градусов контур 2 другого устройства повторит возможный поворот, но на другой (зависимый от разницы объема рабочих полостей 4.1 и 4.2) угол.

При использовании в качестве трансмиссии разность скорости возможного вращения и торможения колес и их крутящие моменты возможно регулировать перепускными клапанами.

Компенсировать отсутствие одного или нескольких колес для возможности продолжения движения транспортного средства возможно запорными клапанами на магистрали.

Запорный элемент 3 установлен в пазе 7 внутреннего контура 2 с возможностью взаимного перемещения относительно друг друга и вращения относительно внешнего контура 1 в точке 10 совпадения центров симметрии контуров 1 и 2. Паз 7 имеет параллельные стенки и по высоте (во внутреннем сферическом уплотнении) превосходит запорный элемент 3. Запорный элемент 3 может быть выполнен в виде совокупности двух параллельных поверхностей, поверхности части сферы и двух боковых поверхностей (симметричных, или несимметричных каждая в виде части любой геометрической фигуры вращения) цилиндра или конуса с центром качания в точке 10 совпадения центров симметрии (Фиг. 1-5). Запорный элемент 3 может быть выполнен сплошным (Фиг. 1-4), а может быть выполнен с внутренним углублением (пазом), соответствующим взаимодействующему с ним другим запорным элементом 3 (Фиг. 5).

Парные запорные элементы 3 расположены симметрично относительно оси 8 с центром качания в точке 10 (Фиг. 2-5). Парные запорные элементы 3 могут быть выполнены одинаковыми (Фиг. 2-4) или попарно разными (Фиг. 5).

Запорный элемент 3 разделяет при своем движении каждую рабочую полость 4.1 и 4.2 на зоны высокого и низкого давления и выполнен с возможностью перемещения рабочего тела (на чертеже не показано) от входа 5.1 и 5.2 соответственно к выходу 6.1 и 6.2 соответственно при вращении внутреннего контура 2 относительно внешнего контура 1. Причем запорный элемент 3 создает места уплотнения по внутренней поверхности внешнего контура 1 и в местах установки во внутренний контур 2.

Зазоры между контурами 1 и 2 и запорным элементом 3 должны обеспечивать удержание смазочной пленки в зазорах при максимальных давлениях рабочего тела в рабочих полостях 4.1 и 4.2. При отсутствии смазки зазоры, материал и точность изготовления деталей, а также чистота обработки поверхностей, и покрытия контактируемых поверхностей определяются техническими условиями.

Между внешним контуром 1 и внутренним контуром 2 может быть расположен элемент 11 уплотнения запорного элемента 3 (Фиг. 4), выполненный с возможностью движения вдоль оси 8 вращения по пазу 7 внутреннего контура 2 и для уплотнения зазоров между запорным элементом 3 и внутренним контуром 2, и внешним контуром 1. На Фиг. 4 элемент 11 надет на запорный элемент 3.

Между торцевыми поверхностями внутреннего контура 2 и на торцевых поверхностях внешнего контура 1 расположено место 12 уплотнения, выполненное с возможностью обеспечения работы окружной машины, и состоит из двух разнесенных на 180 или 360 градусов поверхностей или отрезков, расположенных во внешнем контуре 1 (на Фиг. 1, 3, 5 в контуре 1 показана только поверхность). Место 12 уплотнения между контурами 1 и 2 соответствует торцевой поверхности контура 2 и может быть выполнено в контуре 1 в виде линия или выемки.

Между сферическими поверхностями контуров 1 и 2 расположено окружное место 13 уплотнения по сферическому поясу (Фиг. 3-5 показаны два места 13 уплотнения) или в виде выемки.

Кроме того, имеются дополнительные места уплотнения. Место 14 уплотнения за счет касания поверхностей запорного элемента 3 с внутренним контуром 2, с возможностью движения по поверхности внутреннего контура 2 в пазе 7. Место 15 уплотнения части верхней и нижней поверхности запорного элемента 3, имеющего возможность движения, с торцевыми поверхностями внешнего контура 1.

Место 16 уплотнения шарового торца запорного элемента 3 или/и съемных уплотнений 11, имеющего возможность движения по поверхности внешнего контура 1.

Указанные элементы и места 11, 12, 13, 14, 15, 16 уплотнений реализованы за счет изготовления для скольжения или/и взаимодействия подпружиненных поверхностей (типа поршневых колец и мест прижатия взаимодействующих элементов).

На Фиг. 2 окружное место 13 уплотнения контура 2 в контуре 1 проходит по окружной поверхности, не совпадающей с местами 16 уплотнений шаровых частей запорного элемента 3 по поверхности внешнего контура 1.

Во внешнем контуре 1 и, соответственно, во внутреннем контуре 2 позицией 17 обозначены возможные места расположения подшипников скольжения или/и качения (Фиг. 1, 2, 3, 4), за счет установки которых снижается трение и увеличивается скорость вращения контура 2.

Контур 1 помещен в корпус 18, который может быть изготовлен из металла, полимера, керамики, фарфора, стекла и т.д., т.е. из материала, имеющего твердую поверхность. Окружная машина может быть изготовлена методом селективного лазерного спекания (3d печать), методом точного литья, механической обработкой и др.

К месту взаимодействия всех перемещающихся элементов может быть подведена смазка, например, через систему смазочных каналов и полостей. Возможны охлаждение и нагрев контуров 1, 2 и запорного элемента 3 через полости в элементах (Фиг. 3 круговая выемка в контуре 2 по оси 9, Фиг. 5 круговая выемка в контуре 2 по оси 9).

Устройство по первому и второму вариантам работает следующим образом.

По Фиг. 1 рабочее тело (на чертеже не показано) поступает через вход 5.1 в рабочую полость 4.1, ограниченную внешним контуром 1, внутренним контуром 2 и запорным элементом 3. За счет возможности вращения и перемещения запорного элемента 3 относительно оси 8 рабочая полость 4.1 увеличивается в объеме и ограничивается частью поверхности запорного элемента 3. Другая часть рабочей полости 4.1 соединена с выходом 6.1, когда запорный элемент 3 расположен симметрично между входом 5.1 и выходом 6.1, рабочее тело (на чертеже не показано) в рабочей полости 4.1 замкнуто противоположно диагональным частями сторон поверхности запорного элемента 3. При этом запорный элемент 3 имеет возможность вращать внутренний контур 2 за счет разницы давлений рабочего тела (на чертеже не показано), приложенных к другим противоположно диагональным частям сторон поверхности запорного элемента 3. В случае если рабочее тело поступает в рабочую полость 4.2 через вход 5.2, то оно выходит через выход 6.2.

Общая площадь давления рабочего тела от входов 5.1 и 5.2 на части запорного элемента 3, замыкающие рабочие полости 4.1 и 4.2, постоянна, но при вращении внутреннего контура 2 изменяется диагональная симметричность двух сил вращения от давления рабочего тела на площади запорного элемента 3, но крутящий момент остается постоянным.

В дальнейшем рабочее тело (на чертеже не показано) имеет возможность вращения внутреннего контура 2 с размыканием рабочей полости 4.1 на выходе 6.1 рабочего тела с одной стороны запорного элемента 3 и с давлением рабочего тела 4.2 от входа 5.2 на другую сторону запорного элемента 3. При этом запорный элемент 3 не выходит из паза 7.

В дальнейшем рабочее тело (на чертеже не показано) с одной стороны запорного элемента 3 по рабочей полости 4.2 выходит через выход 6.2 и с другой стороны запорного элемента 3 входит через вход 5.1 в рабочую полость 4.1.

Полный цикл освобождения рабочих полостей 4 осуществляется при повороте внутреннего контура 2 на оси 9 за 360 градусов.

По Фиг. 1. Этапы работы. Рабочее тело имеет входы 5.1, 5.2 и выходы 6.1, 6.2 сквозь контур 1.

1. Начальное положение 0 градусов. Вращение по часовой стрелке.

Запорный элемент 3 расположен в левом горизонтальном участке места 12 уплотнения. Рабочие полости 4.1 и 4.2 симметрично разделены запорным элементом 3 пополам. Вращение внутреннего контура 2 на оси 9 происходит за счет давления рабочего тела (на чертеже не показано) на противоположно диагональные части поверхности запорного элемента 3, по оси 8 выходящие из паза 7 внутреннего контура 2 от входов 5.1 и 5.2 рабочего тела (на чертеже не показано).

Вторые части рабочих полостей 4.1 и 4.2 расположены от противоположной части поверхности запорного элемента 3, выходящей из паза 7 внутреннего контура 2, и соединены с выходами 6.1 и 6.2 рабочего тела (на чертеже не показано).

2. Поворот запорного элемента 3 на оси 8 на 90 градусов. Вращение по часовой стрелке.

Рабочие полости 4.1 и 4.2 симметрично разделены на три части. Вращение внутреннего контура 2 на оси 9 происходит за счет давления рабочего тела (на чертеже не показано) в рабочих полостях 4.1 и 4.2, соединенных с входом 5.1 и 5.2 рабочего тела (на чертеже не показано), на часть поверхностей запорного элемента 3, выходящих из паза 7 внутреннего контура 2. Вторая часть рабочих полостей 4.1 и 4.2 расположена от противоположной части поверхности запорного элемента 3, выходящей из паза 7 внутреннего контура 2, и соединена с выходом 6 рабочего тела (на чертеже не показано).

Третьи части рабочих полостей 4.1 и 4.2 замкнуты и расположены между частями поверхностей стороны запорного элемента 3, выходящими из паза 7 внутреннего контура 2 от противоположных сторон уплотнений контуров 13.

3. Поворот запорного элемента 3 на оси 8 на 180 градусов. Аналогично 0 градусов, но противоположно диагональные части поверхности запорного элемента 3, по оси 8 выходящие из паза 7 внутреннего контура 2 от входов 5.1 и 5.2 рабочего тела (на чертеже не показано) меняются местами.

4. Поворот запорного элемента 3 на оси 8 на 270 градусов. Аналогично 90 градусов, но противоположные и противоположно - диагональные части поверхности запорного элемента 3, по оси 8 выходящие из паза 7 внутреннего контура 2 от входов 5.1 и 5.2 рабочего тела (на чертеже не показано) меняются местами.

По Фиг. 5 Этапы работы. Рабочее тело имеет вход и выход сквозь контур 1.

Входы 5.1 и 5.2 и выходы 6.1 и 6.2 рабочих полостей 4.1 и 4.2 расположены в контуре 1 по сторонам от мест 12 уплотнения по углу не более 45 градусов. Места 12 уплотнения расположены друг над другом.

1. Начальное положение 0 градусов. Вращение по часовой стрелке.

Запорный элемент 3 расположен в левом горизонтальном участке места 12 уплотнения. Рабочие полости с разными объемами 4.1 и 4.2 симметрично разделены запорными элементами 3 пополам. Вращение внутреннего контура 2 на оси 9 вместе с запорными элементами 3 происходит за счет привода (на чертеже не показано).

Рабочее тело поступает от входов 5.1 и 5.2, занимает половины рабочих объемов 4.1 и 4.2 и разделено боковыми поверхностями запорных элементов 3 по осям 8.1 и 8.2, выходящими из паза 7 внутреннего контура 2, и местами 12 уплотнения.

2. Поворот внутреннего контура 2 на оси 9 с запорными элементами 3 на оси 8.1 и 8.2 на 90 градусов. Вращение по часовой стрелке.

Рабочее тело поступает от входов 5.1 и 5.2, занимает части рабочих объемов 4.1 и 4.2 и разделено боковыми поверхностями запорных элементов 3 по осям 8.1 и 8.2, выходящими из паза 7 внутреннего контура 2, и местами 12 уплотнения. При этом каждая рабочая полость 4.1 и 4.2 разделена на три части. В рабочих полостях 4.1 и 4.2 сторонами боковых частей диаметрально противоположных запорных элементов 3, выходящими из контура 2, образованы замкнутые объемы рабочих тел, расположенные в противоположной части от мест 12 уплотнений.

3. Поворот внутреннего контура 2 на оси 9 с запорными элементами 3 на оси 8.1 и 8.2 на 180 градусов. Аналогично 0 градусов, но боковые части поверхностей запорных элементов 3, выходящие из паза 7 внутреннего контура 2 от входов 5.1 и 5.2 и выходов 6.1 и 6.2 рабочего тела, меняются местами. Замкнутые части рабочих объемов 4.1 и 4.2 раскрываются и соединяются с выходами 6.1 и 6.2.

4. Поворот внутреннего контура 2 на оси 9 с запорными элементами 3 на оси 8.1 и 8.2 на 270 градусов. Вращение по часовой стрелке. Аналогично 90 градусов, но боковые части поверхностей запорных элементов 3, выходящие из паза 7 внутреннего контура 2 от входов 5.1 и 5.2 и выходов 6.1 и 6.2 рабочего тела, меняются местами.

1. Окружная машина, содержащая внешний и внутренний контуры тел вращения и по меньшей мере один запорный элемент, причем каждое тело вращения содержит по меньшей мере одну часть сферы, при этом внутренний контур расположен во внешнем контуре с возможностью его вращения относительно внешнего контура так, что их оси наклонены относительно друг друга, а центры симметрии совпадают, и между ними образованы две рабочие полости, в каждой из которых имеются вход и выход, каждый запорный элемент установлен во внутреннем контуре с возможностью взаимного перемещения относительно друг друга и вращения относительно внешнего контура и выполнен с возможностью разделения при своем движении каждой рабочей полости на зоны высокого и низкого давления и перемещения рабочего тела в каждой рабочей полости от входа к выходу, при этом внутренний контур создает места уплотнения по внутренней поверхности внешнего контура, а запорный элемент создает места уплотнения по внутренней поверхности внешнего контура и в местах установки во внутренний контур.

2. Окружная машина по п. 1, отличающаяся тем, что внутренний контур тела вращения выполнен симметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии.

3. Окружная машина по п. 1, отличающаяся тем, что внутренний контур тела вращения выполнен несимметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии.

4. Окружная машина по любому из пп. 1-3, отличающаяся тем, что внешний контур тела вращения выполнен симметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии.

5. Окружная машина по п. 1 или 3, отличающаяся тем, что внешний контур тела вращения выполнен несимметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии.

6. Окружная машина, содержащая внешний и внутренний контуры тел вращения и по меньшей мере один запорный элемент, причем каждое тело вращения содержит по меньшей мере одну часть сферы, при этом внутренний контур расположен во внешнем контуре с возможностью его вращения относительно внешнего контура так, что их оси наклонены относительно друг друга, а центры симметрии не совпадают, и между ними образованы две рабочие полости, в каждой из которых имеются вход и выход, каждый запорный элемент установлен во внутреннем контуре с возможностью взаимного перемещения относительно друг друга и вращения относительно внешнего контура и выполнен с возможностью разделения при своем движении каждой рабочей полости на зоны высокого и низкого давления и перемещения рабочего тела в каждой рабочей полости от входа к выходу, при этом внутренний контур создает места уплотнения по внутренней поверхности внешнего контура, а запорный элемент создает места уплотнения по внутренней поверхности внешнего контура и в местах установки во внутренний контур.

7. Окружная машина по п. 6, отличающаяся тем, что внутренний контур тела вращения выполнен симметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии.

8. Окружная машина по п. 6, отличающаяся тем, что внутренний контур тела вращения выполнен несимметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии.

9. Окружная машина по любому из пп. 6-8, отличающаяся тем, что внешний контур тела вращения выполнен симметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии.

10. Окружная машина по п. 6 или 8, отличающаяся тем, что внешний контур тела вращения выполнен несимметричным по отношению к плоскости, перпендикулярной его оси вращения, проходящей через его центр симметрии.