Клапан управления

Иллюстрации

Показать всеИзобретение относится к области машиностроения. Клапан управления, содержащий корпус с входным и выходным патрубками с расходными отверстиями, соосные седло, заслонку и вал. Седло и заслонка имеют торцевые поверхности, обращенные друг к другу, торцевая поверхность заслонки контактирует с графитовым стержнем конической формы, вершина которого обращена в сторону торцовой поверхности заслонки, а его ось соосна с осью вращения заслонки. При этом вал кинематически соединен с заслонкой и установлен в подшипники качения. Седло запрессовано в корпус, в боковых поверхностях седла выполнены расходные отверстия, соосные расходным отверстиям входного и выходного патрубков, в торцовой поверхности седла выполнено сквозное центральное отверстие, через которое проходит графитовый стержень. Графитовый стержень установлен через упругую прокладку в глухое отверстие гайки, установленной через медную прокладку со стороны торца седла в корпус. В боковой цилиндрической поверхности заслонки выполнен паз, ширина которого превышает размер диаметра расходного отверстия седла, расположенного со стороны входного патрубка корпуса, на величину осевого люфта заслонки, причем с противоположной стороны от торцовой поверхности заслонки выполнено углубление, в которое установлена упругая прокладка. Техническим результатом является снижение утечек рабочего тела. 1 з.п. ф-лы, 6 ил.

Реферат

Данное изобретение относится к области машиностроения и направлено на совершенствование клапанов, используемых для управления летательным аппаратом в плоскостях стабилизации и работающих в условиях высоких давлений и температур.

Известна конструкция клапана управления, содержащая корпус с входным и выходным патрубками, соосные седло и заслонку, контактирующую с валом, торцевая поверхность заслонки контактирует с графитовым стержнем конической формы, вершина которого обращена в сторону заслонки, а его ось соосна с осью вращения заслонки, при этом между заслонкой и седлом выполнен кольцевой зазор, а вал установлен в подшипники качения (Патент РФ №2457382, кл. F16K 5/04, F16K 5/12, 2012 г.).

Недостаток этой конструкции заключается в том, что существуют утечки рабочего тела и требуется увеличение его запасов, а это приводит к утяжелению летательного аппарата.

Целью изобретения является снижение утечек рабочего тела.

Указанная цель достигается тем, что в клапане управления, содержащем корпус с входным и выходным патрубками с расходными отверстиями, соосные седло, заслонку и вал, седло и заслонка имеют торцевые поверхности, обращенные друг к другу, торцовая поверхность заслонки контактирует с графитовым стержнем конической формы, вершина которого обращена в сторону торцовой поверхности заслонки, а его ось соосна с осью вращения заслонки, при этом вал установлен в подшипники качения, седло запрессовано в корпус, в боковых поверхностях седла выполнены расходные отверстия, соосные расходным отверстиям входного и выходного патрубков, в торцовой поверхности седла выполнено сквозное центральное отверстие, через которое проходит графитовый стержень, который, в свою очередь, установлен через упругую прокладку в глухое отверстие гайки, установленной через медную прокладку со стороны торца седла в корпус, в боковой цилиндрической поверхности заслонки выполнен паз, ширина которого превышает размер диаметра расходного отверстия седла, расположенного со стороны входного патрубка корпуса, на величину осевого люфта заслонки, причем с противоположной стороны от торцовой поверхности заслонки выполнено углубление, в которое установлена упругая прокладка, при этом вал кинематически соединен с заслонкой.

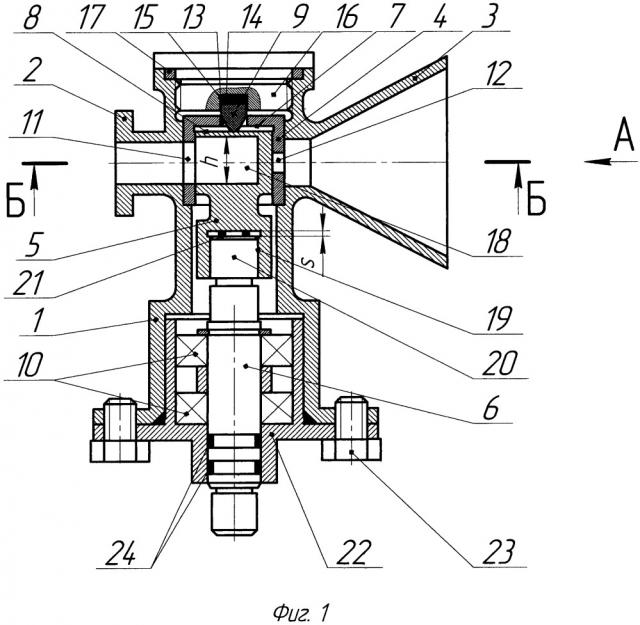

На фиг. 1 приведена конструкция клапана управления.

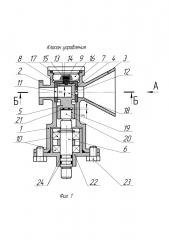

На фиг. 2 приведен вид клапана управления со стороны выходного патрубка.

На фиг. 3 приведено сечение клапана управления.

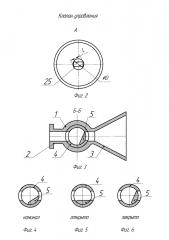

На фиг. 4, 5 и 6 приведено различное положение заслонки.

Клапан управления состоит из корпуса 1 с входным 2 и выходным 3 патрубками, седла 4, заслонки 5, вала 6. Седло, заслонка и вал соосны. Заслонка и седло выполнены с торцевыми поверхностями 7 и 8, обращенными друг к другу. Торцевая поверхность 8 заслонки 5 контактирует с графитовым стержнем 9 конической формы, вершина которого обращена в сторону торцевой поверхности 8 заслонки 5, а его ось соосна с осью вращения заслонки. Вал 6 установлен в подшипники качения 10. Седло 4 запрессовано в корпус 1 и в боковых поверхностях седла 4 выполнены расходные отверстия 11 и 12, расположенные внутри отверстий входного 2 и выходного патрубка 3 соответственно. В торцевой поверхности 7 седла 4 выполнено сквозное центральное отверстие 13, через которое проходит графитовый стержень 9, который установлен через упругую прокладку 14 в глухое отверстие 15 гайки 16, установленной через медную прокладку 17 в корпус 1. Заслонка 5 установлена в седло 4 до упора торцевой поверхностью 8 в графитовый стержень 9. В заслонке 5 выполнен паз 18, ширина которого «h» превышает диаметр входного расходного отверстия 11 седла 4 на величину осевого люфта «s» заслонки 5. Со стороны, противоположной торцевой поверхности 8 заслонки 5, в заслонке 5 выполнено углубление 19, в которое заходит вал 6, соединенный с заслонкой 5 при помощи, например, зубчатого эвольвентного соединения 20, а между заслонкой 5 и валом 6 в углублении 19 заслонки 5 установлена упругая прокладка 21. Корпус 1 соединен с крышкой 22 при помощи болтов 23, а выходной конец вала 6 загерметизирован при помощи уплотнительных колец 24. Расходное отверстие 12 седла 4 выполнено прямоугольной формы, одна из сторон которого перпендикулярна оси вращения вала 6. Выходной патрубок 3 корпуса 1 выполнен в форме сопла. Диаметр «D» минимального сечения сопла, как минимум, равен размеру «L» диагонали расходного отверстия 12 седла 4.

Установка седла 4 в корпус 1 исключает паразитные утечки рабочего тела. Корпус 1 можно изготавливать из жаропрочной стали, а седло 4 и заслонку 5 из вольфрамомолибденовых сплавов, т.к. они формируют минимальное сечение клапана, которое больше всего подвержено эрозионному износу.

Клапан управления работает следующим образом.

Через расходное отверстие входного патрубка 2 в клапан поступает рабочее тело. При повороте заслонки 5 изменяется проходное сечение клапана и происходит изменение расхода (фиг. 4, 5, 6).

Благодаря тому, что седло 4 запрессовано в корпус 1 и за счет поджатия заслонки 5 к седлу 4 рабочим телом, не происходит паразитных утечек рабочего тела, а упор графитового стержня 9 в торцевую поверхность 8 заслонки 5 не вызывает увеличения шарнирного момента, т.к. плечо приложения усилия равно нулю. Благодаря тому, что в процессе хранения, полета изделия осуществляется поджатие заслонки 5 упругими прокладками 14 и 21, снижаются вибрационные нагрузки на заслонку 5, что исключает вероятность ее разрушения. Поскольку расходное отверстие 12 седла 4 выполнено в форме прямоугольника, одна из сторон которого перпендикулярна оси вала 6, обеспечивается линейная расходная характеристика в зависимости от угла поворота вала 6.

Таким образом, как видно из вышеизложенного, не только снижаются паразитные утечки рабочего тела, но и повышается надежность работы клапана и обеспечивается линейная расходная характеристика клапана.

1. Клапан управления, содержащий корпус с входным и выходным патрубками с расходными отверстиями, соосные седло, заслонку и вал, седло и заслонка имеют торцевые поверхности, обращенные друг к другу, торцевая поверхность заслонки контактирует с графитовым стержнем конической формы, вершина которого обращена в сторону торцовой поверхности заслонки, а его ось соосна с осью вращения заслонки, при этом вал установлен в подшипники качения, отличающийся тем, что седло запрессовано в корпус, в боковых поверхностях седла выполнены расходные отверстия, соосные расходным отверстиям входного и выходного патрубков, в торцовой поверхности седла выполнено сквозное центральное отверстие, через которое проходит графитовый стержень, который, в свою очередь, установлен через упругую прокладку в глухое отверстие гайки, установленной через медную прокладку со стороны торца седла в корпус, в боковой цилиндрической поверхности заслонки выполнен паз, ширина которого превышает размер диаметра расходного отверстия седла, расположенного со стороны входного патрубка корпуса, на величину осевого люфта заслонки, причем с противоположной стороны от торцевой поверхности заслонки выполнено углубление, в которое установлена упругая прокладка, при этом вал соединен кинематически с заслонкой.

2. Клапан управления по п. 1, отличающийся тем, что расходное отверстие седла выполнено прямоугольной формы, одна из сторон которого перпендикулярна оси вращения вала, а размер минимального диаметра расходного отверстия выходного патрубка, как минимум, равен диагонали расходного отверстия седла, при этом расходное отверстие седла расположено внутри минимального диаметра расходного отверстия выходного патрубка корпуса.