Способ изготовления термостойкого наполненного пенопласта высокой плотности

Иллюстрации

Показать всеИзобретение относится к способу переработки высокомолекулярных веществ в пористые или ячеистые материалы, которые могут быть использованы при изготовлении наполненного пенопласта высокой плотности из порошковой композиции, предназначенной для изготовления лёгкого пенопласта. Исходную порошковую композицию для получения легкого пенопласта нагревают и выдерживают при температуре разложения порообразователя. Полученный расплав охлаждают, измельчают и смешивают с полым или пористым наполнителем. Композицию прессуют на разогретом до температуры (105±5)°C прессе, вспенивают и отверждают под давлением по ступенчатому режиму. После охлаждения разбирают пресс-форму. Термообрабатывают заготовку пенопласта в свободном состоянии при температуре, соответствующей максимальной температуре эксплуатации данного материала. Способ обеспечивает сокращение количества подготовительных операций, частичное удаление летучих компонентов из готовой композиции, использование полого наполнителя, образование закрытоячеистой структуры материала под давлением. 1 з.п. ф-лы, 3 табл., 3 пр.

Реферат

Область техники

Заявляемое изобретение относится к способам приготовления композиций органических высокомолекулярных соединений. Точнее к переработке высокомолекулярных веществ в пористые или ячеистые изделия или материалы с последующей их обработкой.

Изобретение может быть использовано при изготовлении наполненного пенопласта высокой плотности из порошковой композиции, предназначенной для изготовления легкого пенопласта, которые найдут применение в деталях теплоотсечки в атомной промышленности, металлургии, машиностроении. Там, где требуется сохранение работоспособности материала при многократном воздействии температуры порядка +250°C.

Предшествующий уровень техники

Известен способ изготовления фенолформальдегидного пенопласта из авторского свидетельства СССР №933671 «Композиция для получения пенопласта», опубл. 07.06.1982, МПК С08J 9/10, С08L 61/10; авторы Гаибов В.М., Маматов, Абдужабаров Х.С. (СССР). Способ заключается в том, что предварительно готовят композицию - сплавляют компоненты, смешивают компоненты между собой. Затем композицию загружают в ограничительную форму и вспенивают при температуре от +150°C до +160°C в течение двух часов. Готовые образцы пенопласта термообрабатывают при температуре 200-220°C в течение 2-2,5 часов.

Недостатком данного технического решения является достаточно большое количество подготовительных операций, продолжительность которых сравнима с продолжительностью непосредственно изготовления пенопласта, то есть вспениванием и термообработкой.

В качестве прототипа способа изготовления был выбран способ изготовления фенопласта из «Композиции для получения пенопласта», описанный в авторском свидетельстве СССР №358341 от 01.03.1971, опубл. 03.11.1972, МПК С08G 53/08, авторы Головачев М.Е. и другие. Прототип включает следующие технологические операции: подготовку наполненной порошковой композиции, которая включает измельчение и отбор определенной фракции смолы (200-300 мкм), смешивание компонентов в смесителе и на вальцах (вальцевание), вспенивание полученной порошковой композиции в ограничительной форме при температуре (175±5)°C в течение 20-25 минут. Загрузку композиции производят в форму, разогретую до температуры 170-180°C; термическую обработку готового пенопласта проводят в свободном состоянии при температуре (215±5)°C в течение 4-5 часов. В результате получают пенопласт низкой плотности (от 0,09 до 0,12 г/см3) с повышенными прочностными свойствами и теплостойкостью. Повышение прочностных свойств полученного пенопласта обеспечивается введением в композицию дополнительного сшивающего агента - полиоксибензиламина и наполнителя.

Недостатком данного способа является то, что максимальная плотность пенопласта, получаемого данным способом, достигает 120 кг/м3. Этого недостаточно для решения поставленных перед нами задач.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является разработка ускоренного способа изготовления наполненного пенопласта повышенной плотности, стабильности его размеров при воздействии повышенных температур, прочности, и требуемой теплопроводности из готовой порошковой композиции, предназначенной для изготовления легкого пенопласта.

Технический результат заключается в сокращении количества подготовительных операций, частичном удалении летучих компонентов из готовой композиции, использовании полого наполнителя, образовании закрытоячеистой структуры материала под давлением.

Технический результат достигается тем, что в способе изготовления термостойкого наполненного пенопласта высокой плотности, содержащем смешение измельченной композиции с наполнителем в смесителе, загрузку композиции в форму, нагрев формы с композицией, вспенивание и отверждение композиции, охлаждение и термообработку пенопласта, согласно изобретению исходную порошковую композицию для получения легкого пенопласта нагревают и выдерживают при температуре разложения порообразователя в течение 30 минут, полученный расплав охлаждают до температуры (15-30)°C, измельчают, полученную композицию смешивают с наполнителем, загружают в пресс-форму, прессуют заготовку при удельном давлении 0,15-0,34 МПа на разогретом до температуры (105±5)°C прессе, вспенивают и отверждают композицию под давлением по ступенчатому режиму, после охлаждения разбирают форму, термообрабатывают заготовку в свободном состоянии при температуре, соответствующей максимальной температуре эксплуатации данного материала. Продолжительность термообработки рассчитывают в зависимости от размера заготовки - 1 мин на миллиметр толщины.

Совокупность существенных признаков обеспечивает получение технического результата - сокращение количества подготовительных операций, частичное удаление летучих компонентов из готовой композиции, использование стеклянного наполнителя, образование закрытоячеистой структуры материала под воздействием давления.

Для изготовления пенопласта используется готовая порошковая композиция, предназначенная для получения легкого пенопласта. Это сокращает количество подготовительных операций, исключает операции смешивания исходных компонентов композиции и решает задачу ускорения способа изготовления наполненного пенопласта.

К подготовительным операциям относятся: расплавление композиции, охлаждение расплавленной композиции, измельчение и перемешивание композиции с наполнителем. В результате расплавления из композиции частично удаляются летучие компоненты. Это позволяет вспенивать композицию под давлением в обычной пресс-форме и получать пенопласт повышенной плотности от 700 до 900 кг/м3, как сформулировано в задаче

Вспенивание под давлением обеспечивает получение пенопласта высокой плотности, которая обеспечивает повышенную прочность. При этом образуемая закрытоячеистая структура пенопласта обеспечивает требуемое значение теплопроводности материала. Введение в пенопласт наполнителя способствует повышению стабильности его размеров при воздействии повышенных температур. Это позволяет решить задачу корректирования показателя теплопроводности при заданной плотности.

Теплофизические и прочностные характеристики пенопластов на основе фенолформальдегидных смол находятся в прямой зависимости от их плотности и свойств используемого наполнителя. Таким образом, повышение плотности и введение пористого или полого наполнителя позволяют регулировать теплофизические свойства пенопласта, решая задачу сохранения его прочностных характеристик и стабилизации размеров.

Термообработка пенопласта при повышенной температуре способствует доотверждению фенолформальдегидной смолы и удалению мономеров, образовавшихся в процессе вспенивания композиции. Это способствует стабилизации размеров изделия и решает задачу повышения термостойкости при дальнейшей его эксплуатации.

Предлагаемый способ позволяет получать наполненный пенопласт высокой плотности, а также способ применим при изготовлении пенопласта высокой плотности с заданными теплофизическими и механическими характеристиками, и не требует использования дополнительного и сложного оборудования.

Варианты осуществления изобретения

Рассмотрим один из вариантов реализации способа изготовления термостойкого композиционного материала.

Порошковую композицию для изготовления легкого пенопласта на основе фенолформальдегидных смол нагревают и выдерживают при температуре разложения порообразователя для частичного удаления летучих компонентов. Температура разложения порообразователя, используемого для вспенивания композиции, выше температуры плавления фенолформальдегидной смолы. В результате при частичном удалении летучих компонентов порошковая композиция плавится.

Выдержка порошковой композиции при температуре разложения пенообразователя способствует частичному удалению образующихся при этом газообразных веществ, что способствует снижению давления газа внутри пресс-формы при дальнейшем вспенивании порошкового полуфабриката под давлением в обычной пресс-форме и получению пенопласта повышенной плотности от 700 до 900 кг/м3, как сформулировано в задаче.

Далее расплав охлаждают до комнатной температуры, измельчают и смешивают с наполнителем. Перемешивание композиции с наполнителем можно проводить в обычно используемых смесителях для порошковых материалов.

Введение полого наполнителя в композицию способствует повышению стабильности размеров пенопласта в процессе его эксплуатации.

Приготовленную композицию загружают в пресс-форму. Пресс предварительно разогревают до температуры (105±5)°C с целью более быстрого и равномерного прогрева композиции в пресс-форме. Композицию, прогретую до температуры плавления смол, прессуют при удельном давлении от 0,15 до 0,34 МПа. Применение такого низкого давления прессования позволяет сохранить целостность структуры применяемого наполнителя.

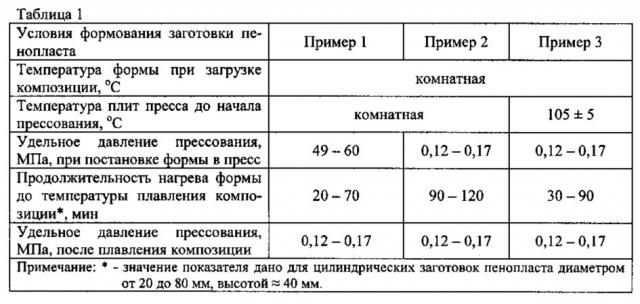

В таблице 1 приведены варианты технологии формования заготовки пенопласта заданной плотности.

В примере 1 пресс-форму с порошковой композицией помещают на пресс, температура плит которого соответствует комнатной. Композицию прессуют при удельном давлении от 49 до 60 МПа и нагревают. По достижении температуры плавления композиции давление на форму снижают до 0,12-0,17 МПа. В данном случае возникает проблема контроля плотности получаемой заготовки пенопласта. При таком способе формования прогрев формы с композицией происходит быстро, однако, этот способ требует применения очень высокого давления при формовании крупногабаритных заготовок, которое может привести к разрушению части наполнителя (в случае применения микросфер) в результате чего увеличивается значение теплопроводности материала.

Условия формования заготовки, предложенные в примерах 2 и 3, исключают необходимость применения высокого давления, что способствует сохранению целостности наполнителя. Однако предварительный прогрев плит пресса до температуры (105±5)°C при помещении в него пресс-формы с композицией в примере 3 позволяет сократить продолжительность прогрева композиции.

Вспенивание композиции при нагреве ее до температуры разложения порообразователя под давлением способствует образованию равномерной закрытоячеистой структуры пенопласта, которая обеспечивает ему необходимую теплопроводность.

Вспенивание и отверждение композиции проводят по ступенчатому режиму, так как это обеспечивает более полный процесс отверждения фенолформальдегидной смолы, входящей в порошковую композицию. Отверждение композиции происходит при дальнейшем нагреве ее до температуры отверждения смол, входящих в композицию.

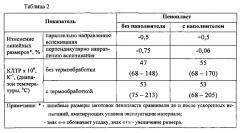

После отверждения композиции пресс-форму охлаждают и разбирают, полученную заготовку пенопласта термообрабатывают при максимальной температуре эксплуатации пенопласта. Продолжительность термообработки пенопласта определяют из расчета 1 мин на 1 мм толщины заготовки. Термообработка отвержденного пенопласта также способствует повышению стабилизации размеров пенопласта за счет доотвержения фенолформальдегидных составляющих и удаления остатков летучих компонентов, а также стабилизации коэффициента линейного термического расширения пенопласта в более широком диапазоне температур. Подтверждающие это результаты экспериментов приведены в таблице 2.

Из таблицы 2 видно, что введение в порошковую композицию наполнителя позволило снизить усадку пенопласта в процессе эксплуатации. Проведение термообработки позволяет стабилизировать термическое поведение пенопласта в более широком диапазоне температуры, повысить ее верхний предел до 205-213°C.

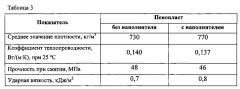

В результате выбранной технологии были изготовлены заготовки пенопласта с наполнителем и без него плотностью от 700 до 900 кг/м3 с заданными теплофизическими характеристиками из фенольной порошковой композиции для получения легкого пенопласта. Характеристики пенопласта с наполнителем и без него приведены в таблице 3.

Из таблицы 3 видно, что необходимое значение коэффициента теплопроводности может быть достигнуто при изготовлении пенопласта без наполнителя средней плотностью 730 кг/м3. Введение наполнителя позволяет повысить среднюю плотность пенопласта до 770 кг/м3, сохранив значения коэффициента теплопроводности и прочностные характеристики пенопласта.

Введение полого наполнителя позволяет повысить плотность и регулировать теплофизические свойства пенопласта при сохранении его прочностных характеристик, а так же в сочетании с термообработкой стабилизировать размеры заготовки.

Опытным путем были определены технологические режимы удаления части летучих компонентов, условия прессования (удельное давление, температура) и условия его термообработки. Это было выполнено с целью изготовления наполненного пенопласта высокой плотности с требуемыми характеристиками из порошковой композиции, которая производится в России и предназначена для изготовления легкого пенопласта.

Предлагаемое техническое решение обеспечивает возможность изготовления пенопласта высокой плотности с равномерной закрытоячеистой структурой на существующем оборудовании. Это подтверждает промышленную применимость предлагаемого решения.

Достигаемый результат обеспечивается не только наличием известных отличительных признаков, но и зависит от взаимодействия его с другими существенными признаками заявляемого способа, что позволяет ему расширить свои функциональные возможности и обеспечить высокий технический результат изготовления наполненного пенопласта высокой плотности с заданными теплофизическими характеристиками. Расширенная функция, обеспечиваемая отличительными признаками, и получение неожиданного результата от использования этих признаков в совокупности с другими признаками свидетельствует о соответствии предлагаемого технического решения критерию "изобретательский уровень".

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и выявлении источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. Следовательно, заявленное изобретение соответствует условию «новизна».

Промышленная применимость

Предложенный способ может быть использован в машиностроении, авиастроении и космической технике, там, где предъявляются высокие требования по обеспечению термостойкости и теплоизоляции элементов изделий. Предложенный вариант осуществления способа может быть реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это доказывает работоспособность и подтверждает промышленную применимость способа.

1. Способ изготовления термостойкого наполненного пенопласта высокой плотности, содержащий подготовку порошковой композиции, смешение измельченной композиции с наполнителем, загрузку композиции в форму, нагрев формы с композицией, вспенивание и отверждение композиции, охлаждение и термообработку заготовки пенопласта, отличающийся тем, что при подготовке порошковую композицию для изготовления легкого пенопласта, содержащую фенолформальдегидную смолу, нагревают и выдерживают при температуре разложения порообразователя, полученный расплав охлаждают, измельчают и смешивают с полым или пористым наполнителем, загружают в пресс-форму, которую устанавливают в пресс, предварительно разогретый до температуры (105±5)°C, прессуют, вспенивают и отверждают композицию под давлением по ступенчатому режиму, после охлаждения разбирают пресс-форму, термообрабатывают заготовку пенопласта в свободном состоянии при температуре, соответствующей максимальной температуре эксплуатации материала.

2. Способ изготовления по п. 1, отличающийся тем, что термообрабатывают заготовку в зависимости от размера из расчета 1 мин на 1 мм ее толщины.