Способ и установка для концентрирования кислот

Иллюстрации

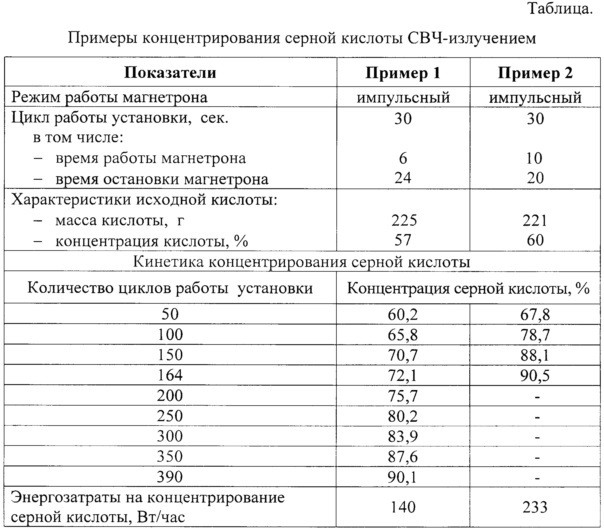

Показать всеИзобретение может быть использовано в химической промышленности. Для концентрирования кислоты осуществляют ее нагрев непрерывным или импульсным воздействием электромагнитного излучения СВЧ-диапазона, испаряя при этом воду. Нагрев кислоты проводят в две или более ступеней с постепенным снижением давления на каждой последующей ступени. Установка для концентрирования кислоты включает выпарной аппарат 2 с входом 1 для кислот, подаваемых на концентрирование, выходом 4, 7 для паровой фазы, выходом 8 для жидкой фазы. Установка также включает теплообменники-конденсаторы 3, 6 для паровых фаз, трубопроводы для подачи исходных потоков кислоты, для транспортировки, распределения и отвода паровых и жидких фаз, нагревательные, охлаждающие и регулирующие давление устройства. Выпарной аппарат представляет собой емкость, разделенную по меньшей мере на две секции, последовательно соединенные между собой. Каждая из секций снабжена выходом для паровой фазы, соединенным с теплообменником-конденсатором 3, 6. На наружной поверхности выпарного аппарата в качестве нагревательного устройства установлены магнетроны 5. В качестве регулирующих давление устройств используются вакуумные насосы. Разрежение в каждой последующей секции выпарного аппарата выше разрежения в предыдущей секции. Изобретение позволяет повысить эффективность концентрирования кислот, снизить энергоемкость, температуру и продолжительность процесса, упростить аппаратурное оформление, отказаться от дорогостоящих конструкционных материалов, повысить технологическую безопасность процесса, автоматизировать процесс, организовать возможность мгновенной аварийной остановки. 2 н. и 5 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к области концентрирования неорганических кислот и может быть использовано в любых областях химической промышленности, в том числе для концентрирования слабых или разбавленных серной, азотной, фосфорной кислот, для выведения из процессов нитрования при получении нитросоединений отработанных смесей нитрующих кислот, прежде всего смесей серной и азотной кислоты, их регенерации после фазы этерификации целлюлозы и получения нитратов целлюлозы или после фазы нитрования ароматических соединений (например, бензола, толуола, хлорбензола, дихлорбензолов, мононитробензола, мононитрохлорбензолов, мононитротолуолов, динитротолуолов и т.д.), а также для производства жидких и твердых комплексных удобрений. Настоящее изобретение также относится к установке для концентрирования неорганических кислот с возможностью их последующего разделения на отдельные виды кислот.

Техническая суть, например, концентрирования кислоты заключается в удалении из нее части воды нагреванием. Известны различные способы концентрирования кислот [1, 2].

Известен способ концентрирования серной кислоты с применением трехкамерного барботажного концентратора [3, стр. 482-491]. В этом аппарате концентрирование серной кислоты осуществляется путем барботажа горячих газов через упариваемую кислоту и дробление кислоты на капли под действием больших скоростей потока топочных газов. Топочный газ для концентрирования используется с температурой до 800-900°С. Движение топочного газа и концентрируемой кислоты в аппарате осуществляется в противотоке.

Топочные газы образуются в топке, куда поступают мазут или газ и воздух, нагнетаемый вентилятором. Топка представляет собой стальной цилиндр, футерованный огнеупорным кирпичом. Горячие газы из топки поступают в барботажный концентратор, а оттуда в электрофильтр, где улавливаются брызги и туман серной кислоты.

Расходные коэффициенты на 1 т H2SO4 при концентрировании 75%-ной H2SO4 составляют около 56 кг мазута, 12,5 кВт⋅ч электрической энергии, 10 м3 воды, 25 кг пара и около 1500 м3 воздуха.

Основными недостатками применения данного способа являются: сложность аппаратурного оформления процесса, высокие расходные коэффициенты побочных энергоносителей для нагрева топочных газов, высокая температура процесса (800-900°C), низкий К.П.Д. теплообмена между газом и кислотой.

Кроме барботажных концентраторов в промышленности также используются капельные концентраторы [3, стр. 510-516], представляющие собой трубу Вентури, в которой потоком горячего газа кислота дробится, распыляется на мельчайшие капли с очень большой поверхностью. При этом происходит интенсивное взаимодействие горячих газов с каплями кислоты и удаление паров воды.

Также известен способ концентрирования серной кислоты в колонне (патент РФ №2016842 от 18.06.1991, C01B 17/88, опубл. 30.07.1994), который заключается в 3-4 циклах контактирования кислоты с горячими топочными газами в режиме противотока. Последующим выпариванием газожидкостную смесь разделяют на жидкостный и газовый (дисперсный) потоки. В результате при таком способе концентрирования в колонне предотвращается образование тумана серной кислоты в отходящих газах и снижается содержание кислотных выбросов в них. Однако концентрирование кислоты данным способом является недостаточно эффективным, поскольку требуется не менее трех циклов контактирования кислоты с горячими топочными газами, что снижает общую экономичность и безопасность производства.

Основным недостатком нагрева концентрируемой кислоты горячим потоком топочных газов является очень высокая температура процесса, которая наряду с эрозионным воздействием агрессивной кислотной среды вызывает снижение прочности и коррозионной стойкости оборудования, его достаточно быстрое разрушение. В результате материал футеровки аппаратов теряет требуемую при протекании кислотной среды чистоту рабочей поверхности, быстро разрушается, что обуславливает ненадежность работы данных аппаратов.

На сегодняшний день наиболее эффективным способом концентрирования кислот является способ с применением концентраторов вихревого типа, в которых удаление (испарение) воды из концентрируемой кислоты осуществляется при интенсивном ее взаимодействии с вихревым потоком горячих топочных газов [3, стр. 522-529]. При больших скоростях газа, движущегося в вихревом потоке, струи кислоты диспергируют до брызг и создают активную среду, в которой идет процесс выпаривания. В этом способе, как и в вышеперечисленных, вихревой поток газа также имеет высокую температуру (900-950°C) для обеспечения лучшей теплопередачи от газов к кислоте. Для обеспечения коррозионной стойкости оборудования, усложненной действием очень высоких температур, коллективом авторов в составе С.Г. Богатырева, Л.В. Забелина и А.Ф. Махоткина [4] была предложена вихревая ферросилидовая колонна (ВФК). Ферросилид, из которого изготовлена колонна, является коррозионно-стойким в среде горячей кислоты. Однако, учитывая свойства ферросилида (его очень высокую хрупкость), материалоемкость ВФК (40 тонн), а также высокую стоимость ферросилида, можно отметить следующие недостатки данного способа концентрирования кислот - ненадежность (слабые прочностные характеристики) установки и огромные капитальные затраты на ее создание.

Из патентной литературы также известны способ и установка для концентрирования отработанной серной кислоты из процессов нитрования (патент РФ 2404917 от 20.06.2007, C1B 17/94, опубл. 27.11.2010, бюл. №33, патентообладатель - немецкая фирма «Де Диетрих Процесс Системз ГмбХ»), согласно которым серную кислоту концентрируют в одну или более стадий выпариванием при пониженном давлении, причем для наружного нагревания испарителей первой и второй отпарных колонн используют пар под давлением от 6 до 40 бар (а), предпочтительно перегретый насыщенный пар при 15-17 бар (а), или масляный теплоноситель, а в качестве испарителей первой и/или второй отпарных колонн используют горизонтальные выпарные аппараты с танталовыми греющими трубами. Следует отметить ограниченность использования данного способа, поскольку тантал может применяться для концентрирования отработанной кислоты из процесса нитрования только до температуры кипения, не превышающей 208°C, поэтому способ применяется при давлении, не превышающем атмосферного, либо при пониженном давлении. Основными недостатками описанного изобретения являются низкий К.П.Д. нагрева кислоты через стенки аппарата; дополнительные затраты на нагрев теплоносителя и очень высокая стоимость установки концентрирования за счет использования дорогостоящего конструкционного материала, используемого в выпарном аппарате - тантала. Предложенный способ концентрирования кислоты является малоэффективным и труднореализуемым из-за огромных капитальных затрат на создание установки и высоких эксплуатационных расходов на ее обслуживание.

Таким образом, проведенный анализ патентной и технической литературы показывает, что, несмотря на различные подходы к концентрированию кислот, абсолютно все способы их концентрирования основываются на двух основных традиционных способах нагрева кислоты:

1. кондуктивном нагреве за счет теплообмена теплопроводностью, т.е. нагреве кислоты через стенку аппарата;

2. конвективном нагреве горячим потоком теплоносителя, т.е. путем непосредственного контакта горячих газов с концентрируемой кислотой.

Однако данные способы концентрирования кислот имеют целый ряд существенных недостатков.

Во-первых, достаточно низкий К.П.Д. теплообмена при нагреве кислоты как путем теплопередачи через стенку аппарата, так и при конвективном нагреве топочными газами.

Во-вторых, высокая энергозатратность способов, поскольку для нагрева кислоты предварительно необходимо нагревать либо теплоноситель для передачи тепла кислоте через контактную стенку, либо топочные газы.

В-третьих, высокая потенциальная опасность способов, в которых для нагрева кислоты используются горячие топочные газы с температурой свыше 800°C.

В-четвертых, высокая дороговизна способов, поскольку для их реализации в виде установок необходимо использовать дорогостоящие конструкционные материалы, одновременно выдерживающие действие кислот и очень высоких температур (порядка 1000°C).

В-пятых, длительность способов концентрирования за счет необходимости предварительного нагрева теплоносителя или топочных газов.

В-шестых, сложность и дороговизна аппаратурного оформления способов концентрирования, поскольку требуется дополнительное оборудование для обеспечения нагрева кислот.

В-седьмых, невозможность мгновенной аварийной остановки из-за инерционности процесса нагрева вышеописанными способами.

Следует отметить, что установки концентрирования с внешним обогревом кислоты ввиду их очень низкой эффективности и высокой стоимости в России не применяются [4].

Целью настоящего изобретения является усовершенствование способа и создание установки для концентрирования кислот, при котором устраняются вышеуказанные недостатки кондуктивного и конвективного нагрева кислоты.

Техническим результатом изобретения является разработка универсального способа и установки для концентрирования кислоты, позволяющих повысить эффективность концентрирования, снизить энергоемкость процесса, сократить общее технологическое время процесса, упростить и удешевить технологию и аппаратурное оформление, отказаться от очень высоких температур (более 800°С) и дорогостоящих конструкционных материалов, повысить технологическую безопасность процесса, автоматизировать процесс и организовать возможность мгновенной аварийной остановки.

Указанная цель изобретения и его технический результат достигаются с помощью предлагаемых способа и установки для концентрирования кислоты.

Способ концентрирования кислоты включает в себя ее нагрев непрерывным или импульсным воздействием электромагнитного излучения СВЧ-диапазона и испарение жидкой фазы, причем нагрев кислоты осуществляется в две или более ступеней при постепенном снижении давления на каждой последующей ступени.

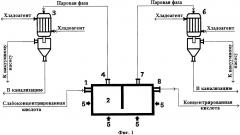

Установка для осуществления способа концентрирования кислоты (Фиг. 1) включает в себя выпарной аппарат 2 с входом 1 для кислот, подаваемых на концентрирование, выходом 4, 7 для паровой фазы, выходом 8 для жидкой фазы; теплообменники-конденсаторы 3, 6 для паровых фаз, получаемых с выпарного аппарата; а также необязательно оросительную колонну 9 и/или 10 для промывки отходящих газов (Фиг. 4); трубопроводы для подачи исходных потоков кислоты, для транспортировки, распределения и отвода паровых и жидких фаз, получаемых в качестве промежуточных и конечных продуктов, и отводимых газов, и нагревательные, охлаждающие и регулирующие давление устройства, причем выпарной аппарат представляет собой емкость, разделенную, по меньшей мере, на две секции, последовательно соединенные между собой (Фиг. 2), каждая из которых снабжена выходом 4, 7 для паровой фазы, соединенным с соответствующим теплообменником-конденсатором 3, 6, на наружной поверхности выпарного аппарата в качестве нагревательного устройства установлены магнетроны 5, а в качестве регулирующих давление устройств используются вакуумные насосы, причем разряжение в каждой последующей секции выпарного аппарата выше разряжения предыдущей секции, а уровень жидкой фазы в последней секции аппарата определяется высотой установки патрубка выхода 8 жидкой фазы, т.е. сконцентрированной кислоты из аппарата.

Установка может дополнительно содержать два и более параллельно установленных выпарных аппарата (Фиг. 3) для подачи кислоты на концентрирование.

Выпарной аппарат на входе кислоты, подаваемой на концентрирование, и на выходе жидкой фазы может иметь гидрозатворы.

При концентрировании смеси кислот для их разделения кислота с меньшей температурой кипения выходит с паровой фазой, поступает в теплообменник-конденсатор и далее в виде жидкой фазы поступает на вход в аналогичный выпарной аппарат на концентрирование (Фиг. 4). При концентрировании азотной кислоты на вход 1 в первую секцию выпарного аппарата 2 наряду с ней подается горячая серная кислота с концентрацией не менее 89% масс, причем азотная кислота из каждой секции выпарного аппарата выходит в виде паровой фазы через выход для отвода паровых фаз и направляется в соответствующий теплообменник-конденсатор, далее в виде жидкой фазы необязательно подается в оросительную колонну 9 и/или 10 для промывки отходящих с теплообменника-конденсатора газов и улова оксидов азота, откуда направляется на дальнейшее концентрирование, либо используется в виде конечного продукта по назначению, а серная кислота, удерживающая воду, из выпарного аппарата через выход 8 направляется на концентрирование в следующий выпарной аппарат, далее сконцентрированная горячая серная кислота с концентрацией не менее 89% масс. может направляться на вход в выпарной аппарат на концентрирование азотной кислоты или использоваться по назначению (Фиг. 5).

Теплообменники-конденсаторы могут быть расположены в вертикальной плоскости с входом паровой фазы в верхней части и выходом жидкой фазы в нижней части. Кроме того, теплообменники-конденсаторы на выходе жидкой фазы могут иметь гидрозатворы.

Для исключения локального перегрева по объему нагреваемой кислоты выпарной аппарат может содержать технологические насадки для рассредоточения СВЧ-излучения (Фиг. 6).

Электромагнитное излучение принято делить по частотным диапазонам. Волны с длиной 1 мм < λ < 1 м (частотой 300 < γ < 300000 МГц) принято называть микроволнами или волнами сверхвысоких частот (СВЧ).

Положительный эффект настоящего изобретения реализуется за счет нагрева кислоты непрерывным или импульсным воздействием излучения электромагнитных микроволн, которые вырабатываются магнетронами, установленными в качестве нагревательных устройств на наружной поверхности выпарного аппарата установки концентрирования кислоты, причем нагрев кислоты осуществляется в две или более ступеней с постепенным снижением давления на каждой последующей ступени.

Излучение СВЧ-диапазона (микроволновое излучение), как вид электромагнитного излучения, представляет собой неионизирующее излучение, которое вызывает движение молекул за счет перемещения ионов и вращения диполей вещества в электромагнитном поле, но не приводит к изменению в структуре молекул.

Для применения в промышленности, науке и медицине Федеральной комиссией по связи (АСС) установлены четыре частоты: 915±10 МГц, 2450±50 МГц, 5800±75 МГц, 22125±125 МГц, которые соответствуют Международным правилам по радиосвязи, принятым в 1959 г. в Женеве.

Низкая частота 915 МГц имеет определенные технические затраты, которые лишь в определенных случаях оправдывают свое применение [5].

Наиболее широкое распространение во всем мире получили экономичные СВЧ-генераторы, имеющие частоту 2450±50 МГц.

В отличие от традиционных (кондуктивного и конвективного) способов нагрева кислоты при воздействии на нее электромагнитным СВЧ-излучением можно добиться более интенсивного нарастания температуры при большей равномерности нагрева и безынерционности ее регулирования. Трансформация электромагнитной энергии в тепловую происходит за счет возбуждения СВЧ-полем колебаний молекул в растворе кислоты, что значительно интенсифицирует энергообмен, исключая теплопередачу через стенку и объем кислоты, обеспечивая высокий К.П.Д. использования энергии.

Мгновенно проникая вглубь концентрируемого раствора кислоты, СВЧ-излучение резко увеличивает интенсивность колебательных движений молекул в растворе, что вызывает дополнительные энергетические возможности для ослабления межмолекулярных сил, прежде всего, водородных связей между молекулами кислоты и воды. Электромагнитные волны приводят к переориентации диполей воды относительно линий электромагнитного поля. Под действием излучения молекулы возбуждаются и поляризуются, т.е. начинают поворачиваться в поле высокочастотных электромагнитных колебаний. В результате интенсивных взаимодействий между диполями воды возникают силы трения, которые превращаются в тепло, что в свою очередь приводит к достаточно быстрому нагреву раствора кислоты по всему объему и испарению воды. При этом кислота концентрируется.

Главными достоинствами применения электромагнитного излучения СВЧ-диапазона для нагрева кислоты в процессе ее концентрирования в две или более ступеней с постепенным снижением давления на каждой последующей ступени являются:

- тепловая безынерционность процесса, т.е. возможность практически мгновенного включения и выключения теплового воздействия на кислоту;

- нагрев непосредственно в пределах разогреваемой кислоты без лишних энергетических потерь на нагрев окружающей среды и оборудования;

- высокий К.П.Д. процесса нагрева за счет передачи практически всей энергии электромагнитного излучения СВЧ-диапазона непосредственно раствору концентрируемой кислоты;

- полное отсутствие дополнительных энергоносителей (мазута, пара, воды, воздуха), из-за обязательного наличия которых значительно усложняется и дорожает любая установка концентрирования кислоты с традиционным нагревом.

Экономическая привлекательность способа обусловлена сокращением целого ряда затрат на организацию нагрева кислоты в установке концентрирования кислот:

- капитальных (на приобретение дорогостоящего оборудования к установке концентрирования, например, топки, где образуются топочные газы, колонны-концентратора, газодувки),

- эксплуатационных (на приобретение дополнительных энергоносителей, таких как мазут, газ, вода, пар и т.д.),

- полного отсутствия энергозатрат на нагрев любого теплоносителя.

Удешевление способа концентрирования кислот также достигается за счет изготовления нагревательной камеры установки концентрирования из недорогих коррозионно-устойчивых конструкционных материалов - диэлектриков, являющихся для СВЧ «прозрачными», например, стекла, фарфора, кварца, полиэтилена, фторуглеродных полимеров, например, фторопласта (тефлона) и других термостойких полимеров.

Изобретение позволяет:

- получить универсальный способ и установку концентрирования любых неорганических кислот, в том числе для укрепления слабых, для регенерации разбавленных кислот, для разделения и концентрирования кислот нитрующих смесей и т.д.;

- повысить К.П.Д. процесса нагрева концентрируемой кислоты;

- сократить энергоемкость способа концентрирования за счет высокого К.П.Д. процесса ступенчатого нагрева кислоты и отсутствия затрат на дополнительные энергоносители (мазут, газ, пар, воду);

- снизить потенциальную опасность способа за счет понижения температуры, при которой осуществляется процесс концентрирования кислоты, минимум до величины температуры кипения кислот (например, температура кипения концентрированной серной кислоты - Ткип=+279,6°С; концентрированной ортофосфорной кислоты - Ткип=+158°С) и вести концентрирование при невысоких температурах за счет нагрева кислоты в две или более ступеней с постепенным снижением давления на каждой последующей ступени;

- обеспечить незначительные расходы на содержание оборудования нагрева кислот;

- сократить технологическую длительность способа концентрирования кислоты за счет достаточно эффективного и быстрого ее нагрева;

- обеспечить компактность установки концентрирования кислоты за счет отсутствия необходимости хранения, подачи и разогрева энергоносителей;

- отказаться от дорогостоящих конструкционных материалов для обеспечения коррозионной стойкости оборудования и безопасности протекания процесса;

- сократить часть дорогостоящего оборудования в установке концентрирования кислоты, например, такого, как печи для нагрева топочных газов, колонны-концентраторы, газодувки;

- обеспечить автоматизацию процесса концентрирования на стадии нагрева кислоты с организацией блокировок для мгновенной аварийной остановки.

Основными отличительными признаками представленного способа и установки концентрирования кислоты от любых других являются:

1. универсальность способа и установки концентрирования кислоты независимо от исходной концентрации, вида применяющихся неорганических кислот или их смеси;

2. нагрев кислоты в две или более ступеней под непрерывным или импульсным воздействием электромагнитного излучения СВЧ-диапазона за счет установки магнетронов в качестве нагревательных устройств на наружной поверхности выпарного аппарата установки концентрирования кислоты с постепенным снижением давления на каждой последующей ступени;

3. энергосбережение способа концентрирования за счет высокого К.П.Д. преобразования электромагнитного излучения в теплоту нагрева кислот в две и более ступеней с возможностью использования горячих кислот на одной из ступеней;

4. компактность способа и установки концентрирования за счет отсутствия огромного материалоемкого оборудования на стадии нагрева кислот (колонн, печей для получения топочных газов, газодувок, газоходов);

5. снижение времени концентрирования кислот за счет достаточно быстрого нагрева кислоты электромагнитным излучением СВЧ-диапазона;

6. полное отсутствие дополнительных энергоносителей (мазута, газа, воды, пара и т.д.) для разогрева кислоты;

7. экономичность создания установки концентрирования за счет отсутствия дорогостоящего оборудования для нагрева кислоты, такого как печи для получения топочных газов, газодувки, колонны-концентраторы;

8. технологическая безопасность способа за счет возможности снижения температуры проведения процесса концентрирования путем нагрева кислоты в две или более ступеней с постепенным снижением давления на каждой ступени;

9. безынерционность процесса нагревания кислоты, позволяющая обеспечить автоматизацию и блокировку для мгновенной остановки процесса;

10. более высокая гибкость в управлении процессом за счет:

- возможности организации многоступенчатости процесса концентрирования с непрерывным или импульсным воздействием электромагнитного излучения СВЧ-диапазона при нагреве кислоты, совмещенном со снижением давления на каждой последующей ступени;

- многосекционности выпарных аппаратов,

- подачи концентрируемых кислот в параллельно установленные выпарные аппараты,

- постепенного снижения давления на каждой последующей ступени;

11. экологическая безопасность процесса концентрирования за счет исключения локального перегрева по объему нагреваемой кислоты (соответственно, непредусмотренных выбросов разложившейся кислоты с паровой фазой) путем организации работы магнетронов в непрерывном или импульсном режиме со снижением давления на каждой последующей ступени, использования технологических насадок для рассредоточения СВЧ-излучения в выпарном аппарате установки концентрирования кислоты, а также улова токсичных газов в оросительной колонне;

12. надежность перетока жидкостей обеспечивается использованием гидрозатворов на входе в выпарной аппарат, выходе из него, а также на выходе жидкой фазы из теплообменников-конденсаторов;

13. вертикальное расположение теплообменников-конденсаторов с входом паровой фазы в верхней части и выходом жидкой фазы в нижней части (т.е. с движением жидкости сверху вниз) обеспечивает дополнительное создание разряжения в выпарном аппарате, что снижает энергозатраты на вакуумирование в установке концентрирования кислоты.

Вышеперечисленные отличительные признаки данного изобретения в совокупности обеспечивают получение положительного технического результата.

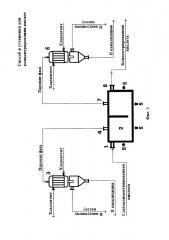

Способ согласно изобретению в различных вариантах его воплощения и установка для осуществления этого способа подробно описаны ниже с использованием следующих чертежей, на которых представлены:

Фиг. 1 - упрощенная схема процесса на типовой установке концентрирования кислот.

Фиг. 2 - схема конструктивного выполнения выпарного аппарата установки концентрирования кислот.

Фиг. 3 - схема концентрирования кислот с применением параллельно установленных выпарных аппаратов.

Фиг. 4 - схема концентрирования и разделения смеси кислот.

Фиг. 5 - схема концентрирования азотной кислоты.

Фиг. 6 - виды технологических насадок для рассредоточения СВЧ-излучения.

В соответствии с данным изобретением концентрирование кислот осуществляется следующим образом.

Согласно упрощенной схемы процесса на типовой установке концентрирования кислот (Фиг. 1), слабоконцентрированная кислота (например, серная кислота с концентрацией 70%) по трубопроводу поступает на вход 1 в первую секцию выпарного аппарата 2, выполненного, например, из фторопласта, в которой с помощью вакуумного насоса, подключенного к теплообменнику-конденсатору 3, через выход 4 создается разряжение -P1. В первой секции выпарного аппарата 2 происходит нагрев кислоты до температуры ее кипения T1, соответствующей разряжению -P1; за счет электромагнитного излучения СВЧ-диапазона, которое создается-магнетронами 5 с частотой 2450 МГц, установленными на наружной поверхности выпарного аппарата 2. Уровнем создаваемого разряжения -P1 в секции выпарного аппарата 2 можно регулировать температуру T1, при которой происходит кипение серной кислоты, причем T1 гораздо ниже температуры ее кипения при атмосферном давлении (T1<<Tкип), в связи с чем представленный процесс концентрирования является более безопасным. В результате кипения кислоты паровая фаза, содержащая воду, через выход 4 по трубопроводу транспортировки паровых фаз откачивается в теплообменник-конденсатор 3, где конденсируется в виде воды и далее направляется в канализационную систему.

Из первой секции жидкая фаза (Фиг. 1), содержащая серную кислоту с концентрацией больше 70%, проходит под вертикальной перегородкой, не доходящей до дна и разделяющей выпарной аппарат 2 на две секции, и поступает во вторую секцию, в которой с помощью вакуумного насоса, соединенного с теплообменником-конденсатором 6, через выход 7 создается разряжение -P2, причем разряжение во второй секции выпарного аппарата 2 выше разряжения в первой секции:

-P1<-P2.

Во второй секции выпарного аппарата 2 происходит нагрев кислоты до температуры ее кипения T2 (при концентрации кислоты более 70%), соответствующей разряжению -P2, за счет электромагнитного излучения СВЧ-диапазона, которое также создается магнетронами 5 с частотой 2450 МГц, установленными на наружной поверхности выпарного аппарата 2. В результате кипения кислоты паровая фаза, содержащая воду, через выход 7 по трубопроводу транспортировки паровых фаз откачивается в теплообменник-конденсатор 6, где конденсируется в виде воды и далее также направляется в канализационную систему. Из второй секции жидкая фаза через выход 8 в виде сконцентрированной кислоты выходит из выпарного аппарата 2 и направляется в емкость для сбора и хранения концентрированных кислот, либо передается на соответствующую технологическую фазу производства для непосредственного использования.

Для получения более высокой концентрации кислоты выпарной аппарат 2 (Фиг. 2), выполненный, например, из фторопласта, может содержать более двух секций (например, n секций), последовательно соединенных между собой, на наружной поверхности которых установлены магнетроны 5, причем для удобства организации перетока концентрируемой кислоты рекомендуемое количество секций должно быть кратно двум. В любом случае, каждая секция имеет выход для паровой фазы (например, 4, или 7, или n), соединенный трубопроводом с соответствующим теплообменником-конденсатором (например, 3, или 6, или n), кроме того, заключительная секция также имеет выход 8 для сконцентрированной кислоты, соединенный с трубопроводом отвода жидкой фазы, причем разряжение -Pi+1, создаваемое в каждой последующей секции i+1 выпарного аппарата 2, выше разряжения -Pi в ее предыдущей i секции:

-P1<-P2<…<-Pi<-Pi+1,

а общее количество секций в выпарном аппарате:

n=i+1.

В случае количества секций в выпарном аппарате, не кратного двум, уровень жидкости в последней секции аппарата будет определяться высотой установки патрубка выхода 8 концентрированной кислоты из аппарата 2.

Количество магнетронов 5, устанавливаемых на наружной поверхности выпарного аппарата 2, может быть любым: от одного для каждой секции и более. Количество магнетронов выбирается по принципу соответствия (равенства) общей суммарной мощности всех магнетронов количеству необходимой энергии, которая должна быть затрачена на нагрев до температуры кипения и испарение 1 кг воды из концентрируемой кислоты. Использование двух и более магнетронов 5, установленных в определенных местах на наружной поверхности выпарного аппарата 2, позволяет бороться с локальными перегревами кислоты, не допускать ее разложения и попадания продуктов распада в паровую фазу установки концентрирования.

Работа магнетронов для создания электромагнитных волн СВЧ-диапазона может происходить как в непрерывном, так и в импульсном режиме, в зависимости от мощности магнетронов, установленных на наружной поверхности выпарного аппарата, и производительности установки концентрирования.

Для выравнивания теплового поля по объему концентрируемой кислоты и исключения локального ее перегрева работа установки концентрирования осуществляется в непрерывном режиме, при этом выпарной аппарат представляет собой аппарат непрерывного вытеснения, в котором наблюдается постоянный переток выпариваемой кислоты из предыдущей секции аппарата в следующую секцию, и т.д. Постоянному перетоку кислоты способствует постепенное снижение давления, т.е. создание более высокого разряжения в каждой последующей секции выпарного аппарата. Кроме того, для обеспечения равномерности нагрева и исключения локального перегрева по объему нагреваемой кислоты выпарной аппарат может содержать технологические насадки различной формы, представленные на рисунке (Фиг. 6), выполненные, например, из металлокерамики, для рассредоточения СВЧ-излучения, которые отражают электромагнитные волны, что приводит к изменению концентрации электромагнитного поля и рассеиванию максимального тепловыделения по объему.

Работа установки концентрирования может строиться по модульному принципу. Для запланированного увеличения производительности установки в 2 раза можно подключить второй аналогичный выпарной аппарат 2 (Фиг. 3) параллельно к имеющемуся, при этом соединить трубопроводами для отвода и транспортировки паровых фаз выходы 4, 7 соответствующих секций второго выпарного аппарата 2 с имеющимися соответствующими теплообменниками-конденсаторами 3, 6, при этом исходная мощность теплообменников-конденсаторов 3, 6 и вакуумных насосов должна быть рассчитана на конечную запланированную производительность установки концентрирования. Такая параллельная схема подключения выпарных аппаратов 2 (Фиг. 3) является технологически удобной и экономически выгодной в случае проведения планово-предупредительных ремонтных работ на установке, либо при неравномерном поступлении кислоты из технологического процесса на ее концентрирование.

Модульный принцип построения установки концентрирования также применяется при необходимости получения конечных продуктов разной концентрации. Тогда выпарные аппараты 2 соединяются последовательно друг за другом, образуя ступени концентрирования (i, i+1), причем выход 8 последней секции предыдущего выпарного аппарата через трубопровод жидкой фазы будет соединяться с входом 1 кислоты, подаваемой на концентрирование в следующий выпарной аппарат 2. В этом случае трубопровод жидкой фазы должен иметь дополнительное ответвление (выход) для отвода сконцентрированной кислоты с i-ой ступени. При последовательном соединении выпарных аппаратов нагрев кислоты воздействием электромагнитного излучения СВЧ-диапазона осуществляется с постепенным снижением давления на каждой последующей ступени:

Pi+1<Pi,

где Pi - давление в предыдущем выпарном аппарате;

Pi+1 - давление с следующем выпарном аппарате.

В случае многоступенчатости процесса и перетока кислоты из одного выпарного аппарата в другой на входе 1 кислоты, подаваемой на концентрирование, и выходе 8 из каждого аппарата 2 устанавливается гидрозатвор, обеспечивающий надежность перетока кислоты и отсутствие попадания газовой фазы в жидкую. Наличие гидрозатвора на входе 1 и выходе 8 выпарного аппарата 2 обеспечивает стабильную работу всей установки концентрирования кислоты, независимо от количества ее ступеней и количества секций в выпарном аппарате 2.

В установке концентрирования кислот расположение теплообменников-конденсаторов (например, 3, 6, … n) может быть любым, однако, для создания дополнительного разряжения в выпарном аппарате 2 предпочтительно вертикальное их расположение с входом паровой фазы в верхней части теплообменника-конденсатора и выходом жидкой фазы в нижней его части. Такое расположение теплообменников-конденсаторов с движением жидкости через них сверху вниз обеспечивает дополнительное снижение энергозатрат на процесс вакуумирования в установке концентрирования кислот. Наличие гидрозатвора на выходе жидкой фазы из теплообменника-конденсатора также позволяет обеспечить стабильную работу всей установки концентрирования кислот, исключая попадание газовой фазы из атмосферы в вакуумные насосы.

При подаче на установку концентрирования смеси кислот, например, отработанной нитрующей смеси, состоящей из 25% азотной кислоты, 55% серной кислоты, 20% воды (Фиг. 4), по трубопроводу на вход 1 в первый выпарной аппарат 2 поступает исходная отработанная кислотная смесь, в которой кислоты между собой отличаются температурой кипения (например, температура кипения при нормальном атмосферном давлении концентрированной азотной кислоты составляет +82,6°C, концентрированной серной кислоты - +279,6°C). В первой секции выпарного аппарата 2 за счет электромагнитного излучения СВЧ-диапазона происходит нагрев и кипение смеси кислот, в результате которого в испаряется азотная кислота, которая через выход 4 по трубопроводу отвода паровой фазы поступает в теплообменник-конденсатор 3, где конденсируется в виде жидкой фазы, а затем через выход жидкой фазы может подаваться на приготовление нитрующей смеси в технологическом процессе нитрования или этерификации, либо на дополнительное концентрирование.

В первом выпарном аппарате 2 жидкая фаза из первой секции перетекает во вторую секцию с более низким давлением, чем в первой секции, где также под воздействием электромагнитного СВЧ-излучения магнетронов 5 происходит кипение жидкой фазы, в результате чего в паровую фазу попадает остаточное содержание азотной кислоты из жидкой фазы. Далее паровая фаза, содержащая азотную кислоту, через выход 7 по трубопроводу поступает в теплообменник-конденсатор 6, где конденсируется в виде жидкой фазы, которая через выход жидкой фазы также может идти в техпроцесс нитрования на приготовление нитрующей смеси, либо подаваться на дополнительное концентрирование.

Откачанная из теплообменников-конденсаторов 3, 6 паровая фаза, освобожденная от сконденсированной азотной кислоты, может содержать токсичные оксиды азота, для улова которых рекомендуется устанавливать оросительную колонну 9 и/или 10 (в зависимости от наличия оксидов азота), в нижнюю часть которой по трубопроводу на вход 11 поступает газовая фаза, содержащая оксиды азота, а в верхнюю на орошение подается азотная кислота, например, после теплообменников-конденсаторов 3, 6 по трубопроводу на вход 12. Выходящая через выход 13 после колонн орошения 9, 10 азотная кислота будет иметь более высокую концентрацию за счет взаимодействия воды, содержащейся в кислоте, с оксидами азота и образованием азотной кислоты. После прохождения колонн орошения 9, 10 азотная кислота может поступать непосредственно в технологический процесс нитрования, либо направляться на дальнейшее концентрирование.

После удаления из нитрующей смеси в виде паровой фазы азотной кис