Вертолет с фюзеляжем и композитной хвостовой балкой

Иллюстрации

Показать всеИзобретение относится к области авиации, в частности к конструкциям узлов крепления хвостовых балок к фюзеляжу вертолета. Композитная хвостовая балка содержит трубчатый конус (3b) хвостовой балки и композитный сегмент (7) стыковочного кольца, который образует стыковочную поверхность. Стыковочная поверхность присоединяется к фюзеляжу в соответствующем соединительном модуле (6) сопряжения посредством множества стяжных элементов, которые ориентированы продольно относительно продольного направления протяжения композитной хвостовой балки (3). Множество стяжных элементов расположено по периметру композитного сегмента (7) стыковочного кольца. Композитный сегмент (7) стыковочного кольца содержит секцию зажимного кольца с множеством мест расположения стяжных элементов. Секция зажимного кольца образует стыковочную поверхность композитного сегмента (7) стыковочного кольца, при этом множество стяжных элементов расположено во множестве мест расположения стяжных элементов. Обеспечивается улучшение рабочих характеристик и механической эффективности соединения. 14 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретения

Изобретение относится к вертолету с фюзеляжем и композитной хвостовой балкой, композитная хвостовая балка содержит по меньшей мере трубчатый конус хвостовой балки и композитный сегмент стыковочного кольца, который образует стыковочную поверхность, при этом стыковочная поверхность присоединяется к фюзеляжу в соответствующем соединительном модуле сопряжения посредством множества стяжных элементов, которые ориентированы продольно относительно продольного протяжения композитной хвостовой балки, множество стяжных элементов расположены по периметру композитного сегмента стыковочного кольца, вертолет содержит отличительные признаки из пункта 1 формулы изобретения.

Уровень техники

Традиционная конструкция вертолета обычно подразумевает наличие одного несущего винта и вспомогательного хвостового винта, который выполнен для противодействия крутящему моменту и обеспечения управления в канале рысканья, при этом хвостовой винт устанавливается на задний конец соответствующей поддерживающей конструкции, которая присоединяется к данной основной части фюзеляжа вертолета. В целом, соответствующая поддерживающая конструкция образована посредством так называемой хвостовой балки вертолета и типично выполнена как единый элемент балки с задним участком, где располагается хвостовой винт. Кроме того, киль может быть размещен в том же месте, что и хвостовой винт, для обеспечения путевой устойчивости во время горизонтального полета, тем самым, оказывая содействие хвостовому винту и уменьшая подачу мощности, требуемую для операции противодействия крутящему моменту. Кроме того, горизонтальные хвостовые стабилизаторы могут быть расположены также на заднем участке хвостовой балки или поверх киля для того, чтобы обеспечивать продольную устойчивость.

Обычно, хвостовая балка содержит несущую нагрузку конструкцию хвостовой балки, которая располагает органы управления движением, соответствующие хвостовому винту, антенне и/или другим системам. Соответствующие приводные валы для приведения в движения хвостового винта типично расположены снаружи и сверху этой несущей нагрузку конструкции хвостовой балки, чтобы предоставлять возможность легкого осмотра и технического обслуживания.

Несущая нагрузку конструкция хвостовой балки должна, в целом, быть спроектирована согласно статическим, динамическим и усталостным требованиям, при этом особенно усталостные требования являются сравнительно высокими требованиями. В частности, несущая нагрузку конструкция хвостовой балки должна быть обеспечена подходящей жесткостью на изгиб и скручивание, подходящей прочностью и соответствующей массой. Кроме того, эксплуатационные требования, такие как коррозионная стойкость, возможность демонтажа, возможность замены и даже взаимозаменяемость, должны рассматриваться для соответствующей операции обслуживания. Выражение "возможность замены", в целом, ссылается на замену хвостовой балки на другую, в то время как выражение "взаимозаменяемость", в целом, ссылается на использование хвостовой балки одного вертолета для другого вертолета.

На основе этих конструкторских и эксплуатационных требований, главным образом, реализуются два типа несущих нагрузку конструкций хвостовой балки, которые отличаются друг от друга относительно их конструкционной интеграции в основную часть фюзеляжа. Более конкретно, первый тип хвостовой балки образован как тонкий элемент балки, который присоединяется на своем переднем конце к кормовой и верхней области основной части фюзеляжа. Эта конфигурация, однако, ведет к уменьшению соответствующей высоты кабины в кормовой области основной части фюзеляжа и, в случае конфигураций вертолета с задней загрузкой, к уменьшению соответствующего габарита для погрузки. Такие хвостовые балки согласно первому типу обычно содержат, по существу, цилиндрическое поперечное сечение с плоским верхним или нижним основанием. Второй тип хвостовой балки образован как одна единая балка, которая присоединяется к основной части фюзеляжа посредством плавно сужающегося перехода от основной части фюзеляжа к хвосту (так называемые "рыбьи хвосты"). Ее поперечное сечение, однако, больше поперечного сечения хвостовой балки согласно первому типу, что, таким образом, приводит к более значительным направленным вниз нагрузкам, создаваемым нисходящим потоком несущего винта в эксплуатации.

Обычно, оба типа хвостовых балок выполнены как композитные хвостовые балки и обеспечены соединительным модулем сопряжения в их переходах в основную часть фюзеляжа. Типично, существует конструкционный излом в верхнем отсеке основной части фюзеляжа, который соответствует соединительному модулю сопряжения хвостовой балки, которая устанавливается в соответствующую соединительную секцию основной части фюзеляжа. Другими словами, типично выполнено физическое разделение между основной частью фюзеляжа и хвостовой балкой, которое предоставляет возможность отдельного изготовления структуры хвостовой балки относительно основной части фюзеляжа. Такое отдельное изготовление и соединительный модуль сопряжения полезны в том, что они предоставляют возможность замены хвостовой балки, если требуется, и в том, что может быть гарантирована подходящая транспортабельность, в частности, для вертолетов более крупных размеров.

Однако в проектировании и определении размеров соответствующих соединительных модулей сопряжения должно учитываться то, что соединительные модули сопряжения должны иметь возможность передавать, при эксплуатации соответствующего вертолета, продольные нагрузки, возникающие от базовых изгибающих нагрузок и колебаний лопастей, а также боковых нагрузок, возникающих от нагрузок поперечного сдвига и кручения. Кроме того, должно учитываться в проектировании и определении размеров соответствующих соединительных модулей сопряжения, что хвостовые балки согласно первому типу с относительно небольшими поперечными сечениями демонстрируют более значительные нагрузки на модуле сопряжения в сравнении с хвостовыми балками согласно второму типу.

В результате, в настоящее время доступны два типа соединительных модулей сопряжения: соединительные модули сопряжения сдвижного типа и соединительные модули сопряжения со стяжными болтами. Соединительные модули сопряжения сдвижного типа выполнены с возможностью переноса продольных и боковых нагрузок, возникающих при эксплуатации, посредством креплений, которые нагружаются посредством сдвига, т.е., в которых многослойный материал данной хвостовой балки нагружается плоскостным напряжением. С таким соединительным модулем сопряжения сдвижного типа соответствующая обшивка хвостового конуса данной хвостовой балки обычно присоединяется к основной части фюзеляжа вертолета посредством усиливающей накладки стыкового соединения. Соединительный модуль сопряжения сдвижного типа, в целом, рассматривается как образующий наиболее эффективный соединительный модуль сопряжения, поскольку усиливающие накладки стыкового соединения являются простыми, и поскольку соединительный модуль сопряжения сдвижного типа вызывает небольшие моменты смещения и передает все нагрузки посредством сдвига, избегая дополнительного изгибания и необходимости использования больших и тяжелых болтов. Однако соединительный модуль сопряжения сдвижного типа менее подходит с точки зрения допуска, возможности замены и взаимозаменяемости. Тем не менее, привнесение нагрузки во время эксплуатации требует точной пригонки применяемых креплений, что вызывает отдельную проблему, когда имеешь дело с многократным присоединением и отсоединением.

В противоположность этому, соединительные модули сопряжения со стяжными болтами обычно применяют кольцевой элемент с боковой стенкой, которая типично содержит "Г-образное" поперечное сечение, которое также называется далее в данном документе "конструкцией Г-типа". Этот кольцевой элемент типично переносит продольные и боковые нагрузки, возникающие в эксплуатации, с хвостовой балки на основную часть фюзеляжа. Следовательно, кольцевой элемент содержит вытянутую трубчатую секцию, которая, как правило, приклепывается к хвостовой балке, и радиально ориентированный фланец, предусмотренный на осевом конце этой вытянутой трубчатой секции, который снабжается сквозными отверстиями. Стяжные болты устанавливаются по всему периметру радиально ориентированного фланца через эти сквозные отверстия с большой свободной посадкой, с тем, чтобы скреплять радиально ориентированный фланец со смежной соединительной структурой основной части фюзеляжа. В результате, продольные нагрузки передаются через стяжные болты посредством натяжения, тогда как боковые нагрузки передаются посредством трения, последнее является результатом базового крутящего момента затяжки и соответствующей зажимающей нагрузки стяжных болтов. Кроме того, для некоторых применений кольцевой элемент реализует в то же самое время функцию рамы, поддерживающей отклонение продольных нагрузок, вызываемых конструкционным изломом. Соответствующий соединительный модуль сопряжения со стяжными болтами, например, иллюстрируется в документе US 5,676,335.

Обычно, кольцевой элемент выполнен как металлическое кольцо, типично алюминиевое, которое приклепывается к композитной хвостовой балке. Однако, комбинация сравнительно высоконапряженного кольцевого элемента, изготовленного из алюминия, и композитной хвостовой балки ведет к гальванической несовместимости, которая приводит в результате к проблемам коррозии, таким образом, требуя специального средства защиты поверхности и специального ухода и осмотра во время обслуживания и текущего ремонта. В частности, для нефтегазовых задач тема коррозии требует особого внимания.

Кроме того, хвостовая балка является конструкционной частью вертолета, которая типично страдает от проблем усталости, и металлическое кольцо, переносящее нагрузки на основную часть фюзеляжа, является сравнительно высоконапряженным и, таким образом, подвержено сравнительно рано развивающимся трещинам во время своего срока эксплуатации. Такая усталостная уязвимость типично приводит к тяжелым конструкциям, в которых, например, ребра располагаются в металлическом кольце для того, чтобы избегать эффекта открытия между фланцами кольца и в свою очередь требуют специальной проверки работоспособности и подтверждения эффективности в комбинации с особыми интервалами осмотра. Эта процедура еще больше усложняется при одновременном использовании двух материалов с различными усталостными и прочностными характеристиками поведения.

Кроме того, металлическое кольцо требует для небольших осевых поперечных сечений достаточного конструктивного пространства снаружи хвостовой балки, поскольку прикрепление кольцевого элемента к хвостовой балке выполняется снаружи хвостовой балки вследствие недоступности внутренности хвостовой балки. Однако монтирование металлического кольца снаружи хвостовой балки ведет к ограничениям для расположения данного вала хвостового винта сверху хвостовой балки. Более конкретно, улучшенные валы хвостового винта с более крупными диаметрами не допускают установки в традиционных архитектурах хвостовой балки. Новые архитектуры требуют некоторого зазора от вала хвостового винта до радиально ориентированного фланца, таким образом, требуя более крупных обтекателей.

Кроме того, использование сравнительно длинных резьбовых стяжных болтов, т.е., удлиненных болтов, является обязательным для того, чтобы предотвращать чрезмерную потерю давления болтового сжатия. Это требует использования дополнительных распорных втулок, что, таким образом, приводит к дополнительному весу. Кроме того, высота, т.е., радиальная протяженность радиально ориентированного фланца "Г-образного" кольцевого элемента, является функцией соответствующих диаметров резьбового болта и требуемой опорной поверхности для уравновешивания момента, соответствующего смещению между несущей обшивкой хвостовой балки и линией основного воздействия резьбовых болтов. Более конкретно, для хвостовых балок, которые выполнены в многослойной конструкции, это смещение особенно ярко выражается, поскольку нейтральная линия соответствующей многослойной оболочки перемещается внутрь относительно внешней верхней секции хвостовой балки. Смещение увеличивает полезную нагрузку в каждом стяжном резьбовом болте, таким образом, требуя более крупных стяжных болтов и более значительных крутящих моментов затяжки, чтобы избегать неприемлемой потери сил трения, которые требуются для переноса сдвиговых потоков, или избегать даже контактного разделения радиально ориентированного фланца с основной частью фюзеляжа.

В результате, применение металлического кольца, как описано выше, отличается некоторыми важными недостатками с точки зрения веса, интеграции, эксплуатационных качеств и обслуживания. Были сделаны попытки исправить эти недостатки посредством преобразования концепции Г-типа в композитную конструкцию с базовой композитной матрицей, при этом кольцевой элемент все еще демонстрирует "Г-образное" поперечное сечение, но при этом соответствующие слои волокон укладываются параллельно "Г-образному" поперечному сечению. Это, однако, ведет к эффектам развертывания посредством продольных нагрузок, которые вызывают поперечные растяжения в радиусе перехода от вытянутой трубчатой секции к радиально ориентированному фланцу. Эти поперечные растяжения непосредственно оказывают воздействия на базовую композитную матрицу и, таким образом, действуют непосредственно на слабое место механических характеристик композитной матрицы, приводя к сравнительно низким статическим и усталостным характеристикам, так что почти все обычные выгоды и преимущества, получающиеся в результате использования композитных материалов, теряются. Этот эффект усугубляется еще сильнее, если ребра жесткости не предусматриваются для соединения радиально ориентированного фланца с вытянутой трубчатой секцией кольцевого элемента с композитной конструкцией. Кроме того, особое внимание должно быть уделено фрикционной нагрузке и релаксационным свойствам композитного материала относительно поперечных растяжений, вызываемых соответствующим усилием зажима, которое возникает в результате соединения радиально ориентированного фланца в композитной конструкции с основной частью фюзеляжа.

Другие решения соединительных модулей сопряжения со стяжными болтами характеризуются использованием раздельных тяжелых стяжных приспособлений в комбинации с отдельной рамой. В этом случае продольные нагрузки собираются в заданном числе точек взаимного соединения, обычно по меньшей мере четырех, и передаются посредством натяжения и трения к основной части фюзеляжа. Другими словами, вместо необходимости постоянного переноса нагрузки, как в реализации соединительного модуля сопряжения со стяжными болтами, описанной выше, осуществляется раздельный перенос нагрузки, который, однако, считается более тяжелым и менее устойчивым.

Раскрытие сущности изобретения

Следовательно, целью настоящего изобретения является обеспечение вертолета с очень эффективным конструктивным исполнением соединительного модуля сопряжения хвостовой балки, а также соответствующего соединительного модуля сопряжения основной части фюзеляжа вертолета, соединительный модуль сопряжения выполнен с возможностью демонстрации улучшенных рабочих характеристик и механической эффективности по сравнению с традиционными соединительными модулями сопряжения.

Эта цель решается посредством вертолета с фюзеляжем и композитной хвостовой балкой, вертолет содержит признаки по п. 1 формулы изобретения.

Более конкретно, согласно настоящему изобретению вертолет содержит фюзеляж и композитную хвостовую балку, композитная хвостовая балка содержит по меньшей мере трубчатый конус хвостовой балки и композитный сегмент стыковочного кольца, который образует стыковочную поверхность. Стыковочная поверхность соединена с фюзеляжем в соответствующем соединительном модуле сопряжения посредством множества стяжных элементов, которые ориентированы продольно относительно продольного направления протяжения композитной хвостовой балки. Множество стяжных элементов расположены по периметру композитного сегмента стыковочного кольца. Композитный сегмент стыковочного кольца содержит секцию зажимного кольца с множеством мест расположения стяжных элементов, при этом секция зажимного кольца образует стыковочную поверхность композитного сегмента стыковочного кольца. Множество стяжных элементов по меньшей мере частично расположены во множестве мест расположения стяжных элементов. Композитный сегмент стыковочного кольца образует радиальное поперечное сечение с нейтральной линией, которая, по существу, ориентирована параллельно продольному направлению протяжения, и которая содержит наклоны отклонения с максимальным соотношением 1:5 относительно продольного направления протяжения. Предпочтительно, секция зажимного кольца содержит слои волокон, которые, самое большее, отклонены от продольного направления протяжения под наклоном менее чем 1:5.

Согласно одному аспекту, соответствующий соединительный модуль сопряжения обеспечен в качестве композитной конструкции, таким образом, предоставляя возможность использования преимущества композитных материалов. Более конкретно, соответствующий соединительный модуль сопряжения обеспечен посредством композитного сегмента стыковочного кольца, и стяжные болты использованы для соединения композитного сегмента стыковочного кольца с фюзеляжем вертолета.

Преимущественно, посредством использования композитного сегмента стыковочного кольца, т.е., посредством эффективного применения композитных материалов и целевого использования их преимуществ с точки зрения усталостной характеристики, может быть получена значительно улучшенная нечувствительность к усталости, в частности, в сравнении с традиционными металлическими решениями. Кроме того, этот композитный сегмент стыковочного кольца совместим с композитными хвостовыми балками, так что проблемы коррозии могут быть устранены. Преимущественно, композитный сегмент стыковочного кольца может быть неотъемлемой частью композитной хвостовой балки, т.е., выполнен вместе с композитной хвостовой балкой как единый компонент, таким образом, экономя некоторый лишний вес вследствие отсутствия дополнительно требуемого средства взаимного соединения. Однако отличающееся решение с дополнительным модулем сопряжения все еще представляется возможным и полезным, поскольку другие технологии производства могут быть выбраны для тонкостенной оболочки хвостовой балки и относительно толстого локального кольцевого сегмента, и производственный риск может быть сведен до минимума. Кроме того, использование композитных материалов значительно уменьшает общий вес в сравнении с использованием металлических компонентов приблизительно на 30%. Кроме того, посредством использования стяжных болтов для фактического прикрепления композитной хвостовой балки к фюзеляжу, реализованный механический принцип аналогичен традиционным решениям. Таким образом, могут быть гарантированы легкость предоставления размерных допусков, сборка/разборка, заменяемость и взаимозаменяемость. В частности, может быть устранена необходимость в дополнительных распорных втулках, которые требуются для традиционных решений для обеспечения достаточной длины зажима для стяжных болтов для того, чтобы устранять потерю предварительного затягивания. Это преобразуется в дополнительную экономию веса.

Композитный сегмент стыковочного кольца предпочтительно целиком расположен как физическая часть соответствующей оболочки хвостового конуса, которая образует композитную хвостовую балку. Композитный сегмент стыковочного кольца предпочтительно, по существу, представляет локальную прокладку, обеспечивающую некоторую локальную толщину многослойного материала, которая значительно толще в области, близкой к плоскости соединения, в сравнении с толщиной обшивки соответствующей оболочки хвостовой балки как таковой, и которая предпочтительно постепенно уменьшает свою толщину от плоскости соединения по направлению к заднему концу композитной хвостовой балки. В контексте настоящего изобретения выражение "плоскость соединения" используется, чтобы определять плоскость, в которой соответствующий соединительный модуль сопряжения прикреплен к фюзеляжу вертолета.

Согласно одному аспекту, композитный сегмент стыковочного кольца демонстрирует клиновидное поперечное сечение и образует усиливающие слои с максимальной толщиной в плоскости соединения, а также с минимальной толщиной при переходе к нормальной конструкции оболочки хвостовой балки, т.е., нормальной оболочке хвостовой балки. Соответствующие композитные слои этих усиливающих слоев предпочтительно, по существу, совмещены продольно и параллельно оболочке хвостовой балки, аналогично соответствующим слоям, которые формируют соответствующие обшивки нормальной оболочки хвостовой балки. Таким образом, может быть реализовано несущественное смещение между заданным максимальным наружным размером композитного сегмента стыковочного кольца относительно заданного наружного размера нормальной оболочки хвостовой балки. Это предоставляет возможность либо устанавливать соответствующий вал хвостового винта близко к нормальной оболочке хвостовой балки, либо использовать вновь спроектированные валы хвостового винта с более крупным диаметром без необходимости перепроектирования всей композитной хвостовой балки.

Радиальное поперечное сечение композитного сегмента стыковочного кольца предпочтительно отличается нейтральной линией с небольшими наклонами относительно продольного направления протяжения композитной хвостовой балки. Продольное направление протяжения ссылается на эталонную продольную ось нормального конуса хвостовой балки, означающую либо продольную ось всего поперечного сечения хвостовой балки, либо контур верхней секции конуса хвостовой балки в радиальном поперечном сечении. Наклон ссылается на соотношение радиальных к продольным единицам длины, продольные единицы измеряются вдоль упомянутого продольного направления протяжения, а радиальные единицы измеряются в направлении, ортогональном к упомянутым продольным единицам.

Клиновидное поперечное сечение предпочтительно получается посредством опускания, шаг за шагом, отдельных слоев композитного сегмента стыковочного кольца. Предпочтительно, композитный сегмент стыковочного кольца с клиновидным поперечным сечением образует секцию зажимного кольца, которая предпочтительно демонстрирует постоянную толщину, т.е., максимальную толщину зажимного кольца относительно постоянной ширины зажима, и скошенную секцию с переменной толщиной.

Производство композитного сегмента стыковочного кольца предпочтительно выполняется посредством использования двух клиновидных предварительно отформованных заготовок, которые прокладываются между непрерывными слоями соответствующих обшивок композитной хвостовой балки. Поперечное сечение предварительно отформованных заготовок демонстрирует клиновидную форму. Предварительно отформованные заготовки предпочтительно подходящим образом делятся на сегменты, при этом касательные края предварительно отформованных заготовок скашиваются для того, чтобы обеспечивать плавный касательный переход от одного сегмента к другому. Следовательно, усиливающие слои присоединяются к трем непрерывным слоям, которые предоставляют возможность непосредственного привнесения нагрузки в соответствующие обшивки композитной хвостовой балки. Предпочтительно, после соединения, просверливаются сквозные отверстия, вырезы механически обрабатываются, и стыковочная поверхность обрезается.

Согласно одному аспекту, композитный сегмент стыковочного кольца образует стыковочную поверхность, которая предпочтительно ориентирована по меньшей мере, по существу, параллельно плоскости соединения. Эта стыковочная поверхность предпочтительно упирается в смежную конструкционную соединительную конструкцию фюзеляжа, которая предусматривается в плоскости соединения и которая образует соответствующую соединительную секцию фюзеляжа. Соответствующие композитные слои композитного сегмента стыковочного кольца предпочтительно ориентированы по меньшей мере, по существу, перпендикулярно стыковочной поверхности.

Предпочтительно, композитный сегмент стыковочного кольца содержит множество радиально ориентированных вырезов, которые предпочтительно расположены по всему его периметру, прорезая насквозь весь материал композитного сегмента стыковочного кольца. Эти вырезы предпочтительно по меньшей мере преимущественно расположены в скошенной секции композитного сегмента стыковочного кольца, каждый имеет передний крайний участок, ориентированный по направлению к секции зажимного кольца, и задний крайний участок, ориентированный по направлению к нормальной оболочке хвостовой балки. Предпочтительно, каждый передний крайний участок демонстрирует плоскую зажимающую поверхность, а каждый задний крайний участок демонстрирует, по существу, эллиптическую форму. Между двумя в круговом направлении композитного сегмента стыковочного кольца смежными вырезами предпочтительно предусматриваются участки проушин с минимальной шириной в области передних крайних участков и максимальной шириной в области задних крайних участков. Поскольку соответствующая толщина данного участка проушины в области передних крайних участков соответствует толщине зажимного кольца, т.е., максимальной толщине композитного сегмента стыковочного кольца, и поскольку толщина данного участка проушины меньше в области задних крайних участков согласно уменьшенной толщине скошенной секции, результирующая площадь поперечного сечения данного участка проушины вдоль его продольного протяжения остается почти постоянной. Следовательно, базовая механическая несущая способность данных участков проушин является почти постоянной.

Согласно одному аспекту, композитный сегмент стыковочного кольца содержит расположенное по центру сквозное отверстие для каждого выреза, которое предпочтительно по меньшей мере, по существу, ориентировано в плоскости базового многослойного материала секции зажимного кольца. Другими словами, каждое сквозное отверстие предпочтительно расположено ортогонально относительно стыковочной поверхности, а также параллельно продольному направлению протяжения композитной хвостовой балки и продолжается от стыковочной поверхности к соответствующей зажимной поверхности. Соответствующая толщина зажимного кольца предпочтительно выбирается для предоставления возможности обеспечения достаточной остаточной толщины многослойного материала в местоположении каждого сквозного отверстия.

Более конкретно по меньшей мере через одно, а предпочтительно через каждое, сквозное отверстие вводится стяжной болт. Следовательно, сквозные отверстия предпочтительно проявляют заданное превышение размера для обеспечения достаточный зазор для установки болта. В частности, соответствующая форма каждого выреза демонстрирует заданную длину в продольном направлении протяжения, которая предпочтительно достаточна, чтобы предоставлять возможность установки стяжного болта. Следовательно, доступ к стяжным болтам после установки все еще возможен снаружи композитного сегмента стыковочного кольца. Кроме того, заданная ширина каждого выреза предпочтительно выбирается адекватным образом относительно расположения и функционирования соответствующего динамометрического ключа.

Преимущественно, излишние изгибающие моменты не присутствуют, поскольку базовая нейтральная линия нормальной оболочки хвостовой балки может быть выровнена с соответствующей осью болта для стяжных болтов. Таким образом, изгибающий момент не нужно компенсировать посредством контакта стыковочной поверхности, и стяжные болты не перегружаются. Это преобразуется в меньшие стяжные болты и меньший требуемый крутящий момент затяжки.

Каждый стяжной болт предпочтительно содержит соответствующую головку болта, или в дополнение или альтернативно шайбовый элемент, который находится в соприкосновении с зажимной поверхностью секции зажимного кольца. Каждый стяжной болт зажимает секцию зажимного кольца, т.е., соответствующий материал секции зажимного кольца, между стыковочной поверхностью композитного сегмента стыковочного кольца и зажимной поверхностью соответствующего выреза, предусмотренного в секции зажимного кольца.

Соответствующее расстояние между стыковочной поверхностью и поверхностью зажима определяет базовую ширину зажима стяжных болтов. Эта базовая ширина зажима предпочтительно выбирается для обеспечения возможности подходящей длины крепления, которая выполнена с возможностью недопущения потери фиксирующего зажимного усилия. Таким образом, многослойный материал может быть нагружен в плоскости вращения несущего винта, а не в поперечном направлении, как в случае традиционных композитных решений. Таким образом, отличные механические свойства в плоскости вращения несущего винта для композитного материала с точки зрения прочности опоры и прочности на сдвиг могут быть преимущественно использованы.

Согласно одному аспекту, линия воздействия результирующей продольной нагрузки композитной хвостовой балки образована для совпадения с соответствующей осью болта для каждого стяжного болта. Для многослойной конструкции это преобразуется в пренебрежимо малый сдвиг внешнего верхнего отсека композитного сегмента стыковочного кольца и внешнего верхнего отсека конуса композитной хвостовой балки. Предпочтительно, происходит только небольшой сдвиг между внешним верхним отсеком конуса и верхним отсеком модуля сопряжения соответствующего соединительного модуля сопряжения.

Согласно предпочтительному варианту осуществления по меньшей мере одно место расположения из множества мест расположения стяжных элементов выполнено как продольное сквозное отверстие.

Согласно дополнительному предпочтительному варианту осуществления композитный сегмент стыковочного кольца содержит скошенную секцию, которая расположена смежно секции зажимного кольца. Скошенная секция содержит множество отверстий. По меньшей мере одно отверстие из множества отверстий соответствует по меньшей мере одному месту расположения из множества мест расположения стяжных элементов.

Согласно дополнительному предпочтительному варианту осуществления по меньшей мере одно отверстие имеет форму, обеспечивающую возможность введения по меньшей мере одного стяжного элемента из множества стяжных элементов по меньшей мере в одно место расположения по меньшей мере через одно отверстие.

Согласно дополнительному предпочтительному варианту осуществления по меньшей мере один стяжной элемент содержит стяжной болт. По меньшей мере одно отверстие образует по меньшей мере одну, по существу, плоскую зажимную поверхность в области секции зажимного кольца, которая по меньшей мере приблизительно расположена параллельно стыковочной поверхности секции зажимного кольца.

Согласно дополнительному предпочтительному варианту осуществления стяжной болт упирается по меньшей мере в одну, по существу, плоскую зажимную поверхность, и/или по меньшей мере одна шайба расположена между стяжным болтом и по меньшей мере одной, по существу, плоской зажимной поверхностью.

Согласно дополнительному предпочтительному варианту осуществления секция зажимного кольца содержит по меньшей мере в области по меньшей мере одного места расположения толщину, которая по меньшей мере в 1,5 раза больше диаметра стяжного болта.

Согласно дополнительному предпочтительному варианту осуществления композитный сегмент стыковочного кольца является трубчатым. Секция зажимного кольца определяет максимальную толщину трубчатого композитного сегмента стыковочного кольца. Скошенная секция содержит переменную толщину.

Согласно дополнительному предпочтительному варианту осуществления переменная толщина скошенной секции увеличивается по направлению к секции зажимного кольца.

Согласно дополнительному предпочтительному варианту осуществления композитный сегмент стыковочного кольца содержит композитный материал со слоями, которые ориентированы по меньшей мере, по существу, продольно относительно продольного направления протяжения композитной хвостовой балки и по меньшей мере параллельно соответствующим слоям композитного материала, образующим внешнюю и/или внутреннюю обшивку трубчатого конуса хвостовой балки.

Согласно дополнительному предпочтительному варианту осуществления по меньшей мере одно отверстие содержит поперечное сечение, которое имеет форму эллиптического параболоида.

Согласно дополнительному предпочтительному варианту осуществления по меньшей мере один участок проушины расположен в периферическом направлении композитного сегмента стыковочного кольца между двумя периферически смежными отверстиями из множества отверстий. По меньшей мере один участок проушины содержит ширину, которая увеличивается в направлении, указывающем от секции зажимного кольца.

Согласно дополнительному предпочтительному варианту осуществления секция зажимного кольца выполнена как неотъемлемый компонент трубчатого конуса хвостовой балки.

Согласно дополнительному предпочтительному варианту осуществления секция зажимного кольца и трубчатый конус хвостовой балки содержат по меньшей мере один композитный слой, который продолжается от трубчатого конуса хвостовой балки до стыковочной поверхности секции зажимного кольца.

Согласно дополнительному предпочтительному варианту осуществления переходный сегмент расположен между композитным сегментом стыковочного кольца и трубчатым конусом хвостовой балки. Переходный сегмент содержит толщину, которая по меньшей мере в 6-15 раз меньше толщины секции зажимного кольца.

Предпочтительные варианты осуществления изобретения обозначены в качестве примера в последующем описании со ссылкой на прилагаемые чертежи. На этих прилагаемые чертежах идентичные или идентично функционирующие компоненты и элементы обозначены идентичными ссылочными номерами и символами и, следовательно, описываются только один раз в последующем описании.

Краткое описание чертежей

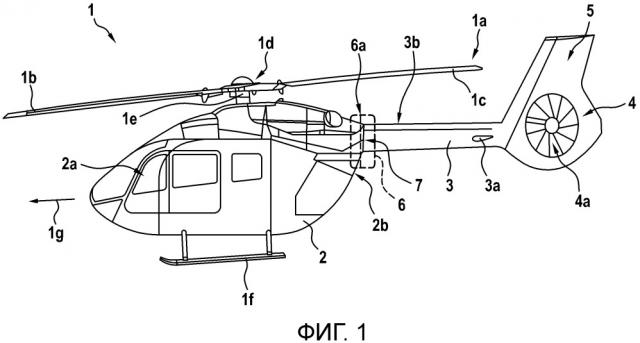

-Фиг.1 показывает вид сбоку вертолета с композитной хвостовой балкой согласно изобретению.

-Фиг.2 показывает вид в перспективе композитной хвостовой балки на фиг.1 с композитным сегментом стыковочного кольца, который образует соединительный модуль сопряжения согласно изобретению.

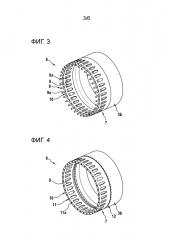

-Фиг.3 показывает перспективный вид композитного сегмента стыковочного кольца на фиг.2ю

-Фиг.4 показывает вид в перспективе композитного сегмента стыковочного кольца на фиг.3 согласно альтернативному варианту осуществления.

-Фиг.5 показывает участок радиального поперечного сечения композитного сегмента стыковочного кольца на фиг.3

-Фиг.6 показывает укрупненный вид композитного сегмента стыковочного кольца на фиг.5.

-Фиг.7 показывает покомпонентный вид в перспективе соединительного модуля сопряжения на фиг.2.

-Фиг.8 показывает соединительный модуль сопряжения на фиг.7 после сборки.

Описание предпочтительных вариантов осуществления изобретения

Фиг.1 показывает летательный аппарат 1, который для примера иллюстрируется как винтокрылый летательный аппарат, а более конкретно, как вертолет. Таким образом, в целях простоты и ясности, летательный аппарат 1 далее в данном документе также называется "вертолетом" 1.

Иллюстративно, вертолет 1 содержи