Разрывной диск, имеющий определенную с помощью лазера линию ослабления, со структурами для управления разрывом диска и защитой от образования осколков

Иллюстрации

Показать всеИзобретение относится в общем к разрывным дискам, имеющим выполненную с помощью лазера линию разрыва, содержащую одну или более структур для управления разрывом диска. Разрывной диск (10) содержит линию (16) разрыва, образованную по меньшей мере на одной его наружной поверхности. Линия (16) разрыва формируется посредством лазерной обработки поверхности диска и включает в себя по меньшей мере один элемент (20) управления разрывом диска. Элемент (20) управления разрывом диска может быть элементом инициирования разрыва, выполненным с возможностью содействия начальному разрыву диска (10). В качестве альтернативы, элемент (20) управления разрывом может быть элементом защиты от образования осколков, выполненным с возможностью рассеивания энергии, действующей на диск (10), таким образом, чтобы предотвратить отделение лепестка, образующегося при разрыве диска. 5 н. и 32 з.п. ф-лы, 29 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в общем к разрывным дискам, имеющим выполненную с помощью лазера линию разрыва, содержащую одну или более структур для управления разрывом диска. Структуры для управления разрывом диска могут содержать элементы защиты от образования осколков или элементы инициирования разрыва. Эти структуры обеспечивают усиленный контроль над характеристиками разрыва диска. В частности, элементы инициирования разрыва обеспечивают повышенный контроль над участком разрывного диска, где должен произойти начальный разрыв, и могут использоваться элементы защиты от образования осколков, чтобы снизить вероятность отделения лепестка, образующегося при разрыве диска.

Уровень техники

Линии разрыва, также иногда именуемые как линии надреза, используются в течение некоторого времени в разрывных дисках для определения границы зоны диска, которая разрывается под воздействием заданного избыточного давления. Во время разрыва разрывной диск разрывается по линии разрыва с тем, чтобы создать один или более лепестков, которые изгибаются вокруг одного или более соответствующих участков изгиба под действием силы, возникающей под действием избыточного давления с тем, чтобы позволить текучей среде под давлением течь через разорванный диск.

Линии надреза обычно создаются посредством использования штампов для образования надрезов на металле. При использовании штампа для формирования надрезов на металле для формирования линий надреза, штамп сжимает металл диска и вызывает его деформационное упрочнение, таким образом, изменяя зернистую структуру металла. Это деформационное упрочнение может увеличить хрупкость металла и создавать зоны напряжений. Хрупкость и зоны напряжений ограничивают срок службы устройства сброса давления в результате усталостного растрескивания и коррозии под напряжением. Кроме того, трудно достичь высокой степени контроля над глубиной надреза при производстве дисков, при условии, что сам штамп изнашивается во время процесса образования надрезов и должен периодически заменяться. Отсутствие контроля придает степень непредсказуемости характеристикам разрыва диска.

Во избежание проблем с образованием надрезов посредством штампа, были разработаны альтернативные способы формирования линий, по которым разрывается разрывной диск. Один из таких способов описан в патенте США № 7,600,527, в котором раскрывается образование линии ослабления посредством способа электролитического полирования. В этом способе разрывной диск выполнен со слоем резистивного материала. Лазер здесь используется для удаления части резистивного материала, которая соответствует требуемой лини ослабления. Затем диск подвергается операции электролитического полирования с тем, что бы удалить металл с поверхности диска, формируя, таким образом, линию ослабления, имеющую требуемую глубину. Однако регулирование ширины лини ослабления, полученной электролитическим полированием, может представлять трудности, особенно если материал диска имеет относительно большую толщину и требует увеличения времени электролитического полирования для того, чтобы достичь желаемой глубины линии. Эта характеристика может ограничить возможность использования этого способа при формировании более сложных структур, содержащих несколько канавок в непосредственной близости друг от друга.

Кроме того, было предложено непосредственно использовать лазер для изготовления линии ослабления в разрывном диске. Заявки на патент США №№ 2010/0140264 и 2010/0224603 являются примерными в этом отношении. Однако в этих источниках признаются обычные конфигурации линий ослабления, поскольку линии ослабления содержат относительно длинные, непрерывные канавки, сформированные на одной наружной поверхности диска, которые могут ограничить диапазон давлений разрыва, которые могут быть созданы для диска определенной толщины.

Раскрытие изобретения

Настоящее изобретение позволяет преодолеть ряд упомянутых выше недостатков и предусматривает создание линий разрыва, содержащих элементы управления разрывом диска, направленные на усиление контроля над характеристиками разрыва устройства сброса давления, такого как разрывной диск. Согласно одному из вариантов осуществления настоящего изобретения предусматривается устройство сброса избыточного давления, содержащее разрывной диск. Разрывной диск включает в себя центральный участок, имеющий противоположные поверхности, и наружный фланцевый участок, расположенный по окружности по отношению к центральному участку. Обработанная лазером линя разрыва образуется в разрывном диске и, в частности, на центральном участке в некоторых вариантах осуществления, которая определяет по меньшей мере частично зону сброса избыточного давления. Обработанная лазером линия разрыва включает в себя один или более сегментов линии разрыва и один или более обработанных лазером элементов управления разрывом. Один или более сегментов линии разрыва содержат паз, проникающий в диск от одной из поверхностей по направлению к другой поверхности. Один или более элементов управления разрывом определяются по меньшей мере частично парой обработанных лазером боковых краевых зон. Эти обработанные лазером боковые краевые зоны сходятся друг с другом в направлении по меньшей мере одного из сегментов линии разрыва.

Согласно другому варианту осуществления настоящего изобретения предлагается способ формирования линии разрыва в устройстве сброса давления. Предлагается устройство сброса давления, содержащее центральный участок, имеющий противоположные поверхности, и наружный фланцевый участок, расположенный по окружности по отношению к центральному участку. Линии разрыва формируются на центральном участке при прохождении лазерного луча по центральному участку за множество проходов лазера. Каждый из проходов следует заданной траектории лазера, и каждый из проходов может выполняться для избирательного удаления материала из центрального участка путем лазерной абляции, тем самым формируя канавку. Образованная линия разрыва содержит один или более сегментов линии разрыва, и один или более элементов управления разрывом. По меньшей мере участок каждой из множества траекторий лазера отстоит по меньшей мере от участка по меньшей мере одной другой траектории лазера, таким образом, что канавка, полученная путем лазерной абляции, на каждой траектории по меньшей мере частично или полностью накладывается на канавку, полученную путем лазерной абляции, на другой траектории лазера. Участки, где множество траекторий лазера сохраняет по существу постоянное разделение и степень наложения канавок, соответствуют одному или более сегментам линии разрыва. По меньшей мере участок по меньшей мере одной траектории лазера расходится с одной или более другими траекториями лазера. Расходящиеся участки траекторий лазера соответствуют одному или более элементам управления разрывом.

Краткое описание чертежей

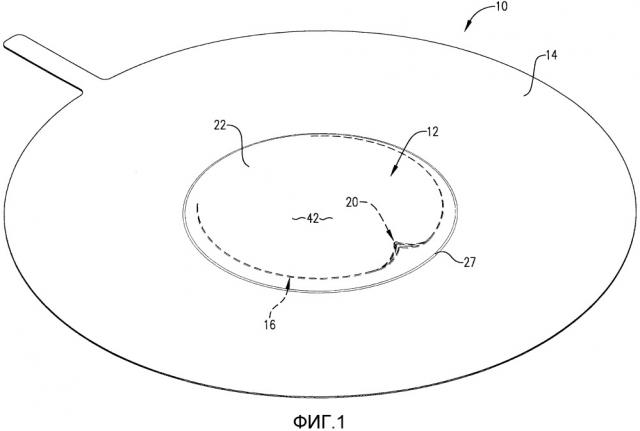

Фиг. 1 представляет собой изометрическое изображение выпуклой поверхности разрывного диска обратного действия, имеющей полученную лазерной технологической обработкой линию разрыва, содержащую обработанный лазером элемент управления разрывом.

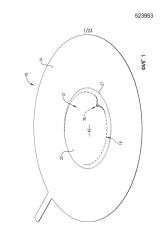

Фиг. 2 представляет собой изометрическое изображение выпуклой поверхности разрывного диска обратного действия, показанного на Фиг. 1.

Фиг. 3 представляет собой вид в плане выпуклой поверхности разрывного диска обратного действия, показанного на Фиг. 1.

Фиг. 4 представляет собой частичный вид в плане в увеличенном масштабе обработанного лазером элемента управления разрывом разрывного диска, показанного на Фиг. 1.

Фиг. 5 представляет собой частичный вид в разрезе по линии 5-5 изогнутого участка разрывного диска, показанного на Фиг. 4.

Фиг. 6 представляет собой частичный вид в плане в увеличенном масштабе альтернативного варианта осуществления обработанного лазером элемента управления разрывом.

Фиг. 7 представляет собой частичный вид в разрезе по линии 7-7 изогнутого участка разрывного диска, показанного на Фиг. 6.

Фиг. 8 представляет собой подробное изометрическое изображение разрывного диска, показанного на Фиг. 1, и примерное опорное кольцо разрывного диска, имеющее зубец разрыва диска, выполненный с возможностью взаимодействия с элементом инициирования разрыва линии разрыва.

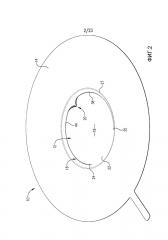

Фиг. 9 представляет собой изометрическое изображение вогнутой поверхности разрывного диска, имеющей по существу С-образную линию разрыва, содержащую элемент инициирования разрыва и пару элементов защиты от образования осколков, сформированных в концевых зонах линии разрыва.

Фиг. 10 представляет собой вид в разрезе в увеличенном масштабе разрывного диска, показанного на Фиг. 9, и в частности элемента защиты от образования осколков.

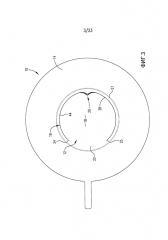

Фиг. 11 представляет собой изометрическое изображение другого варианта осуществления разрывного диска, имеющего крестообразно пересекающиеся линии разрыва с элементами защиты от образования осколков, расположенными у концевых зон сегментов линии разрыва вблизи фланцевого участка.

Фиг. 12 представляет собой частичное изометрическое изображение вогнутой поверхности другого варианта осуществления разрывного диска обратного действия, содержащего элемент инициирования обратного изгиба, вместе с обработанной лазером линией разрыва, аналогичной показанной на Фиг. 1.

Фиг. 13 представляет собой частичный вид в увеличенном масштабе разрывного диска, показанного на Фиг. 12, и в частности элемента инициирования разрыва, показанного на Фиг. 12.

Фиг. 14 представляет вид в разрезе по линии 14 разрывного диска, показанного на Фиг. 13.

Фиг. 15 представляет вид в разрезе по линии 15 разрывного диска, показанного на Фиг. 13.

Фиг. 16 представляет собой вид в разрезе по линии 16 разрывного диска, показанного на Фиг. 13.

Фиг. 17 представляет вид в разрезе по линии 17 разрывного диска, показанного на Фиг. 13.

Фиг. 18 представляет собой вид в плане выпуклой поверхности разрывного диска в соответствии с альтернативным вариантом осуществления настоящего изобретения.

Фиг. 19 представляет собой частичный вид в увеличенном масштабе элемента инициирования разрыва разрывного диска, показанного на Фиг. 18.

Фиг. 20 представляет собой вид в разрезе в увеличенном масштабе элемента защиты от образования осколков разрывного диска, показанного на Фиг. 18.

Фиг. 21 представляет собой изометрическое изображение другого варианта осуществления разрывного диска, имеющего крестообразно пересекающиеся линии разрыва с элементами защиты от образования осколков, расположенными у концевых зон сегментов линии разрыва.

Фиг. 22 представляет собой частичный вид в увеличенном масштабе многоугольной углубленной зоны, расположенной на вершине изогнутого участка диска.

Фиг. 23 представляет собой изометрическое изображение другого варианта осуществления разрывного диска, имеющего конфигурацию линии разрыва с 5 лепестками с элементами защиты от образования осколков, расположенными у концевых зон сегментов линии разрыва.

Фиг. 24 представляет собой частичный вид в увеличенном масштабе многоугольной углубленной зоны, расположенной на вершине изогнутого участка диска.

Фиг. 25 представляет собой частичный вид в увеличенном масштабе элемента инициирования разрыва, изготовленного в соответствии с другим вариантом осуществления настоящего изобретения.

Фиг. 26 и 27 представляют собой виды в разрезе в увеличенном масштабе альтернативных вариантов осуществления элемента защиты от образования осколков, изготовленного в соответствии с настоящим изобретением.

Фиг. 28 представляет собой изометрическое изображение другого варианта осуществления разрывного диска, имеющего крестообразно пересекающиеся линии разрыва, включающего в себя элемент инициирования разрыва, расположенный в центре центрального участка диска.

Фиг. 29 представляет вид в разрезе центрального участка разрывного диска, показанного на Фиг. 28, вдоль одного из сегментов линии разрыва.

Осуществление изобретения

Нижеследующее подробное описание рассматривает различные примерные варианты осуществления настоящего изобретения. Варианты осуществления предназначены для описания аспектов изобретения достаточно подробно для того, чтобы дать возможность специалистам в данной области техники практически реализовать изобретение. Могут использоваться другие варианты осуществления, и могут быть предусмотрены изменения, не выходящие за пределы объема настоящего изобретения. Таким образом, нижеследующее подробное описание не следует понимать в ограничительном смысле.

Настоящее изобретение имеет отношение в общем к устройствам сброса давления и в частности к разрывным дискам, содержащим полученную лазерной технологической обработкой линию разрыва, включающую в себя по меньшей мере один тип элементов управления разрывом диска. Элемент управления разрывом диска может помочь в инициации разрыва диска или предотвратить образование осколков из лепестка, образующегося при разрыве диска.

Обратимся теперь к чертежам, и в частности к Фиг. 1, где показан разрывной диск 10 обратного действия, имеющий центральный изогнутый участок 12, окруженный наружным фланцевым участком 14. Понятно, что диск 10 может быть разрывным диском любого типа, все же включает в себя изогнутый разрывной диск прямого действия или плоский или неизогнутый разрывной диск. Диск 10 может состоять из любого материала, в том числе различных металлов, таких как нержавеющая сталь, Хастеллой, Инконель, титан и никель. Линия 16 разрыва формируется на изогнутом участке 12 с использованием способов лазерной обработки. Специалист в данной области техники способен выбрать соответствующий лазер и параметры режима работы лазера, зависящих от многих переменных, таких как материал диска, толщина диска и желаемое время обработки. В определенных вариантах осуществления желательно выбрать параметры лазера и режима работы таким образом, чтобы избежать создания зон теплового влияния внутри изогнутого участка 12, так как это может привести к непредсказуемому обратному изгибу диска и непредсказуемым характеристикам разрыва. Таким образом, зернистая структура металла внутри и в прилегающей к обработанной лазером линии 16 разрыва по существу такая же, как и в остальной части изогнутого участка 12.

Как показано на Фиг. 2 и 3, линия 16 разрыва имеет по существу С-образную форму и формируется в вогнутой поверхности 18 изогнутого участка 12. Понятно, однако, что другие варианты осуществления настоящего изобретения могут включать другие формы для линии 16 разрыва. Такие альтернативные формы включают в себя перекрестия (см. Фиг. 13) и прерывистые или «штриховые» линии разрыва, в том числе конфигурации, описанные в заявке на патент США № 61/720,800, поданной 31 октября 2012 г., в полном объеме включенной в настоящий документ путем ссылки. Линия 16 разрыва служит для по меньшей мере частичного определения зоны сброса избыточного давления, которая при разрыве разрывного диска 10 пропускает поток текучей среды под давлением через диск.

Линия 16 разрыва включает в себя обработанный лазером элемент 20 управления разрывом, расположенный напротив участка 22 изгиба, определяемого расстоянием друг от друга конечных концевых зон 24, 25. При разрыве диска 10, получающийся лепесток, образованный при разрыве изогнутого участка 12 по линии 16 разрыва, изгибается вокруг участка 22 изгиба, позволяя сбросить избыточное давление. Диск 10 включает в себя переходную зону 27, соединяющую изогнутый участок 12 и наружный фланцевый участок 14. В определенных вариантах осуществления и особенно в тех, которые показаны на чертежах, линия 16 разрыва находится с внутренней стороны переходной зоны 27. Тем не менее, в пределах объема настоящего изобретения предусмотрено то, что линия 16 разрыва формируется в общем или частично на любой части диска 10, в том числе по всей переходной зоне 27 и на наружном фланцевом участке 14. Точное расположение линии 16 разрыва для диска 10 можно варьировать в зависимости от конкретного применения.

В варианте осуществления, показанном на Фиг. 1-5, элемент 20 управления разрывом содержит элемент инициирования разрыва, который выполнен с возможностью содействия в разрыве изогнутого участка 12 при подвергании воздействию избыточного давления. Как объясняется более подробно ниже, элемент 20 управления разрывом особенно подходит для использования в сочетании с устройством, выполненным с возможностью инициирования разрыва материала диска при обратном изгибе изогнутого участка 12, такой как опорное кольцо, имеющее зубец зацепления с диском, хотя это может и не всегда быть так. Как ясно показано на Фиг. 4 и 5, элемент 20 управления разрывом содержит множество разнесенных обработанных лазером канавок 26-36. Канавки 26, 28, 30 сходятся друг к другу (в направлении к концевой зоне 25) и в конечном итоге сливаются в сегмент 38 линии разрыва. Канавки 26 и 30 включают в себя краевые зоны 29, 31, соответственно, которые отчасти определяют элемент 20 управления разрывом. Кроме того, канавки 32 и 36 включают в себя краевые зоны 33, 35, соответственно, которые отчасти определяют элемент 20 управления разрывом. Сегмент 38 содержит один паз 40, который проходит от вогнутой поверхности 18 к выпуклой поверхности 42. Аналогично, канавки 32, 34, 36 сходятся по направлению друг к другу (в направлении к концевой зоне 24) в сегмент 44 линии разрыва. Сегмент 44 содержит также один паз 46, аналогичный пазу 40.

В варианте осуществления, показанном на Фиг. 4, канавки, содержащие элемент 20 управления разрывом, являются прерывистыми, причем каждая канавка представляет соответствующий концевой участок 48-58. Каждый концевой участок отделен от другого соответствующего концевого участка посредством не обработанной лазером зоны 60. Например, концевой участок 48 расположен прямо напротив концевого участка 54, причем два концевых участка разделены не обработанной лазером зоной 60. То же самое верно и для пар концевых участков 50, 56 и 52, 58.

Фиг. 6 и 7 изображают элемент 20а управления разрывом, имеющий несколько модифицированную конфигурацию. Канавки 48 и 54 будут по существу такими же, как в варианте осуществления, показанном на Фиг. 4. Однако остальные пары канавок 28, 34 и 30, 36 соединены друг с другом посредством соответствующих участков 62, 64 с изгибом. Участки 62, 64 с изгибом имеют кривизну, которая направлена к центру изогнутого участка 12, в направлении в общем противоположно кривизне сегментов 38, 44 линии разрыва.

В определенных вариантах осуществления разрывной диск 10 выполнен с возможностью использования с опорным кольцом 66, как показано на Фиг. 8. Опорное кольцо 66 содержит кольцевую часть 68, имеющую центральное отверстие 70. Часть 68 дополнительно включает в себя зубец 72 и шарнирную опору 74, каждый из которых в общем выдается внутрь по направлению к отверстию 70. Зубец 72 выполнен с возможностью зацепления элемента 20 управления разрывом при обратном изгибе изогнутого участка 12 после подвергания воздействию в условиях избыточного давления. В частности, зубец 72 выполнен с возможностью соприкосновения с изогнутым участком 12 в одной или более канавках 26-36 или в непосредственной близости от них. Так как может быть трудно предсказать ход обратного изгиба изогнутого участка 12 или точно управлять им в течение определенного времени в случае избыточного давления, с обычными линиями разрыва в одну канавку, не всегда можно обеспечить выполнение начального контакта зубца 72 с изогнутым участком 12 в линии разрыва. Элемент 20 управления разрывом снимает эту проблему, расширяя зону, в которой зубец 72 может первоначально зацепить изогнутый участок 12 во время обратного изгиба диска. Таким образом, можно обеспечить контакт зубца 72 с изогнутым участком 12 в некоторой точке, что, скорее всего, приведет к разрыву диска. После того, как начинается разрыв изогнутого участка в элементе 20 управления разрывом, разрыв идет вдоль сегментов 38, 44 линии разрыва к концевым зонам 24, 25. Лепесток, образованный разрывом изогнутого участка 12, изгибается вокруг участка 22 изгиба, который соприкасается с шарнирной опорой 74, с тем, чтобы предотвратить образование осколков лепестка.

На Фиг. 9 и 10 показан альтернативный вариант осуществления разрывного диска, изготовленного в соответствии с настоящим изобретением. Этот альтернативный вариант осуществления похож во многом на разрывной диск, показанный на Фиг. 1. Таким образом, одни и те же ссылочные позиции используются для идентификации этих аналогичных структур. Обратимся теперь к Фиг. 9, диск 10 является разрывным диском обратного действия, содержащим линию 16 разрыва, сформированную в вогнутой поверхности 18 изогнутого участка 12. Линия 16 разрыва содержит элемент 20 управления разрывом, который функционирует как элемент инициирования разрыва, сегменты 38, 44 линии разрыва, которые проходят от элемента 20 управления разрывом к концевым зонам 25, 24, соответственно. Каждая из концевых зон 24, 25 содержит дополнительный элемент 76, 78 управления разрывом диска. Элементы 76, 78 управления разрывом функционируют как элементы защиты от образования осколков, что способствует рассеиванию разрывающих сил, действующих на линию 16 разрыва во время разрыва диска 10, тем самым предотвращая разрыв материала диска по участку 22 изгиба и избегая образования осколков лепестка диска.

Как показано на Фиг. 10, элемент 76 управления разрывом содержит множество разнесенных канавок 80, 82, 84, которые проходят от паза 46 сегмента 44 линии разрыва, в направлении к участку 22 изгиба. Канавки 80, 82, 84 также проходят от паза 46 вообще в разных направлениях, это может и не всегда быть так. Например, канавка 80 проходит от паза 46 в направлении, которое является направлением внутрь линии 16 разрыва, канавка 82 по существу вдоль того же пути движения, как сегмент 44 линии разрыва, и канавка 84 в направлении, которое является направлением к фланцевому участку 14. Канавки 80 и 84 также содержат соответствующие краевые зоны 81, 85, которые служат тому, чтобы частично определить элемент 76 управления разрывом.

Фиг. 11 иллюстрирует еще один вариант осуществления настоящего изобретения, в котором элементы управления разрывом диска используются как элементы защиты от образования осколков. Разрывной диск 86 выполнен в виде разрывного диска прямого действия, содержащего центральный изогнутый участок 88, окруженный наружным фланцевым участком 90. В вогнутой поверхности 92 изогнутой секции 88 сформирована линия 94 разрыва, имеющая крестообразную конфигурацию. Понятно, однако, что линия 94 разрыва может также быть сформирована в выпуклой поверхности изогнутого участка 88. Линия 94 разрыва содержит в общем четыре сегмента 96, 98, 100, 102 линии разрыва. Сегменты 98 и 102 показаны как непрерывные, пересекающиеся в вершине 104 изогнутого участка 88. Сегменты 98 и 102 показаны как стремящиеся к вершине 106, но не пересекающиеся друг с другом или с сегментами 96, 100. Эта конфигурация предотвращает двойное прохождение лазера через вершину 104, приводящее к удалению большего количества материала диска, чем требуется, и вполне возможно формирование микроотверстия в диске. Каждый сегмент линии разрыва содержит элемент 106 управления разрывом, расположенный в соответствующей концевой зоне, прилегающей к наружному фланцевому участку 90. В этом варианте осуществления, элементы 106 управления разрывом используются в качестве элементов защиты от образования осколков. Установлено, что другие конфигурации линии разрыва, содержащие один или более элементов управления разрывом, как описано в настоящем документе, входят в объем настоящего изобретения и что вышеизложенные варианты осуществления являются лишь примерами. Например, диски прямого действия или обратного действия с линиями разрыва, приводящими к образованию двух, трех или пяти или более лепестков, поддаются улучшениям, показанным здесь.

Фиг. 12 и 13 иллюстрируют дополнительный вариант осуществления настоящего изобретения, в котором разрывной диск 10 дополнительно содержит элемент 108 инициирования обратного изгиба и линию 110 ослабления, такую как те, что описаны в заявке на патент США № 13/552,165, поданной 18 июля 2012 г. и включенной в настоящий документ в полном объеме путем ссылки. Элемент 108 инициирования обратного изгиба в общем содержит первую обработанную лазером зону 112, которая имеет меньшую толщину по сравнению с остальной, окружающей обработанную лазером зону, части изогнутого участка 12 и заглублена относительно нее, и вторую обработанную лазером зону 114, расположенную в пределах первой обработанной лазером зоны 112. Обработанная лазером зона 114 имеет в общем меньшую толщину по сравнению с обработанной лазером зоной 112 и обеспечивает дополнительные средства управления точной настройкой управления давлением, при котором изогнутый участок 12 изгибается в обратную сторону, по сравнению с тем, что могло бы быть достигнуто посредством элемента инициирования обратного изгиба, имеющего одну глубину. Как раскрыто в заявке Ί65, возможно, чтобы элемент 108 инициирования обратного изгиба содержал ряд альтернативных конфигураций. Линия 110 ослабления в общем содержит обработанную лазером канавку и помогает в направлении обратного изгиба изогнутого участка 12, который начинается внутри элемента 108 инициирования обратного изгиба, к элементу 20 управления разрывом, и при необходимости зубцу 72 опорного кольца, чтобы гарантировать, что разрыв изогнутого участка 12 происходит в некоторой точке напротив участка 22 изгиба. Как показано на Фиг. 13, линия 110 ослабления приближается к канавкам 26-36, но не пересекается с ними.

Фиг. 14-17 представляют собой поперечные разрезы вдоль соответствующих линий сечения, показанных на Фиг. 13, и схематично показывают, как линия 16 разрыва изменяется по глубине по мере продвижения вдоль элемента 20 управления разрывом. На фиг. 14 показан сегмент 38 линии разрыва и паз 40 в некоторой точке непосредственно перед отклонением канавок 26 и 30 от канавки 28. В определенных вариантах осуществления линия 16 разрыва создается путем прохождении лазерного луча по изогнутому участку 12 за некоторое количество проходов лазера. Каждый проход лазера следует заданной траектории лазера по изогнутому участку 12 и приводит к удалению материала диска посредством абляции. Части траекторий лазера разнесены таким образом, что канавки, образованные каждым абляционным проходом, по меньшей мере частично или полностью перекрываются. Кроме того, другие части траекторий лазера расположены таким образом, что канавки, образованные каждым абляционным проходом, расходятся по меньшей мере с одной другой канавкой. Чем больше степень наложения последовательных проходов лазерного луча, тем, как правило, больше глубина линии 16 разрыва по этой зоне. Паз 40 в общем содержит зону лазерной обработки, в которой траектории лазера двух или более проходов лазера накладывались в общем с постоянной интенсивностью.

Как показано на Фиг. 15, траектории лазера следующих друг за другом проходов лазера начинают расходиться, сигнализируя о разработке отдельных канавок 26, 28 и 30. В этот момент по направлению к центру элемента, большие участки канавок, возникающих вследствие лазерной абляции вдоль траекторий лазера, продолжают перекрываться, тем самым приводя к образованию более глубокого участка, соответствующего канавке 28, в то время как по направлению к краевым зонам элемента, перекрытие меньше, что ведет к более мелким участкам, соответствующим канавкам 26 и 30. Симметричная форма участка не в коем случае не является единственной формой, которая может быть сформирована с помощью этого способа, так как глубиной в любом месте по всему элементу можно управлять с помощью увеличения или уменьшения перекрытия канавки, регулируя траектории лазера, а также путем регулирования других параметров, доступных и знакомых тем, кто знаком с работой лазеров, например энергией импульса, частотой следования, скоростью сканирования и размером пятна.

Фиг. 16 изображает дальнейшее расхождение канавок 26, 28 и 30 по мере продвижения от паза 40. Хотя по-прежнему существует перекрытие между канавками, степень такого перекрытия меньше, чем показано на Фиг. 15. В результате глубина канавки 28 меньше, чем показано Фиг. 15, так как меньшее количество энергии лазера фокусируется на этой зоне диска.

На Фиг. 17 показано, что траектории лазера разошлись достаточно, так что канавки 26, 28 и 30 стали несовпадающими и отделены друг от друга не обработанными лазером сегментами 116, 118. Как показано, канавки 26, 28 и 30 теперь имеют приблизительно одинаковую глубину, хотя это может и не всегда быть так. В пределах объема настоящего изобретения предусмотрено то, что канавки 26, 28 и 30 имеют различные глубины. Но средняя глубина каждой из канавок 26, 28 и 30 будет в общем меньше, чем средняя глубина паза 40, благодаря снижению уровня наложения канавок.

Те же идеи в общем справедливы и для элементов 76, 78 и 106 управления разрывом, которые функционируют как элементы защиты от образования осколков. Средняя глубина каждой канавки этих элементов управления разрывом будет меньше, чем средняя глубина паза 40 из-за расхождения траекторий лазера.

Возвратимся к Фиг. 12 и 13, при одном способе изготовления, лазерный луч работает прерывисто при формировании элемента 20 управления разрывом, приводя к формированию не обработанной лазером зоны 60. Например, траектория лазера может начинаться в концевой зоне 24. Операция абляция продолжается вдоль траектории лазера на части изогнутого участка 12, занимаемой сегментом 44 линии разрыва. В зоне элемента 20 управления разрывом траектория лазера может быть направлена по части изогнутого участка 12, занятой канавкой 32. При достижении концевого участка 54 лазерный луч может быть прерван (например, с помощью затвора) так, чтобы он не попадал на поверхность диска 10, в то время как лазерное устройство регулирует свое фокусное пятно для нацеливания на концевой участок 48, в результате чего лазеру разрешается попасть на поверхность диска 10 еще раз. Затем лазерным лучом производят непрерывную операцию вдоль траектории лазера, соответствующей канавке 26 и сегменту 38 линии разрыва до тех пор, пока не будет достигнута концевая зона 25. В других вариантах осуществления лазер может быть запрограммирован для изготовления одной непрерывной обработанной лазером зоны (например, сегмента 38, канавок 26-30), луч прерывается, фокусная точка возвращается в исходное положение, и лучу снова разрешается попасть на диск 10 для изготовления еще одной смежной обработанной лазером зоны (например, сегмента 44, канавок 32-36).

На Фиг. 18 изображен изогнутый разрывной диск 120, имеющий изогнутый участок 119, окруженный наружным фланцевым участком 121, и содержащий альтернативную конфигурацию лини разрыва, образованную в его вогнутой поверхности 123. Линия 122 разрыва имеет в общем С-образную форму и, как показано, включает в себя три элемента управления разрывом: элемент 124 инициирования разрыва и два элемента 126, 128 защиты от образования осколков. Элемент 124 инициирования разрыва соединен с элементом 126 защиты от образования осколков посредством сегмента 130 линии разрыва, и элементом 128 защиты от образования осколков посредством сегмента 132 линии разрыва. Каждый из элементов 126, 128 защиты от образования осколков содержит соответствующую концевую зону 134, 136, которые совместно определяют участок 138 изгиба, расположенный между ними. Понятно, что нет необходимости использовать различные элементы управления разрывом, изображенные на Фиг. 18, совместно или как части конфигурации линии разрыва, как это показано. Эти элементы можно использовать отдельно или в любом количестве комбинаций, или можно сформировать часть альтернативных конфигураций линии разрыва.

Как показано на Фиг. 19, элемент 124 инициирования разрыва в общем определяется парой обработанных лазером боковых краевых зон 140, 142 и включает в себя обработанную лазером зону 144 инициирования разрыва, расположенную между ними. Обработанные лазером боковые краевые зоны 140, 142 выполнены таким образом, что они сходятся друг с другом в направлении от центра зоны 144 к сегментам 130, 132 линии разрыва. Как и в других вариантах осуществления, описанных выше, сегменты 130, 132 линии разрыва содержат соответствующие пазы 146, 148, которые проникают внутрь вогнутой поверхности 123 по направлению к противоположной выпуклой поверхности изогнутого участка 119. Как показано, элемент 124 инициирования разрыва сливается с сегментами 130, 132 линии разрыва с боковыми краевыми зонами 140, 142, в итоге определяя границы пазов 146, 148. Однако, как можно видеть, в пределах объема настоящего изобретения предусмотрено, что для того, чтобы элемент 124 и сегменты 130, 132 не сливались, они отделены одной или более не обработанными лазером зонами.

Элемент 124 инициирования разрыва формируется в общем способом, аналогичным формированию элемента 20 управления разрывом, описанным выше. Однако траектории лазера конфигурированы и расположены так, что по меньшей мере часть каждой из канавок, сформированная посредством операции лазера вдоль заданной траектории лазера, перекрывает по меньшей мере часть другой, соседней канавки. Таким образом можно избежать создания не обработанных лазером сегментов 116, 118 (см., например, Фиг. 17), и энергия, излучаемая лазером в процессе обработки диска 120, подается на более широкую зону, чем в вариантах осуществления, в которых имеется большая степень перекрытия канавок. В результате обработанная лазером зона 144 инициирования разрыва имеет меньшую глубину, чем любой из пазов 146, 148. По мере приближения к сегментам 130, 132, степень перекрытия канавок постепенно увеличивается до тех пор, пока не будет достигнута вся глубина пазов 146, 148.

Обратимся к Фиг. 20, где элемент 126 защиты от образования осколков показан более детально. Элемент 126 защиты от образования осколков во многих отношениях аналогичен элементу 124 инициирования разрыва. В частности, элемент 126 определяется в общем парой обработанных лазером боковых краевых зон 150, 152, которые сходятся друг к другу в направлении сегмента 130 линии разрыва. Однако по мере того, как боковые краевые зоны 150, 152 подходят к концевой зоне 134, расстояние между боковыми краевыми зонами остается практически постоянным. Элемент 126 также содержит обработанную лазером зону 154 защиты от образования осколков, расположенную между боковыми краевыми зонами 150, 152. Как и в случае с элементом 124 инициирования разрыва, элемент 126 защиты от образования осколков формируется путем изменения степени перекрытия между канавками, образованными последовательными проходами лазерного луча. По мере того, как концевая зона 134 приближается, степень перекрытия между соседними канавками уменьшается так, что энергия, излучаемая лазером, подается на более широкую зону, в результате чего зона 154 имеет меньшую глубину, чем паз 146. Таким образом, так как диск 120 вскрывается и разрывается вдоль линии 122 разрыва, утолщенная область материала диска наталкивается на элемент 126 защиты от образования осколков, разрыв которой поглощает большую энергию до тех пор, пока разрыв не прекратится, предпочтительно в непосредственной близости от концевой зоны 134.

На фиг. 21 и 23 показаны еще примерные варианты осуществления разрывных дисков, которые образуют множество лепестков при разрыве. Сначала обратимся к Фиг. 21, разрывной диск 156 включает в себя изогнутый участок 158, окруженный кольцевым фланцевым участком 160. Линия 162 разрыва образуется в вогнутой поверхности 164 диска 156. Линия 162 разрыва выполнена крестообразно и включает в себя сегменты 166, 168, 170 и 172 линии разрыва, и множество элементов 174 защиты от образования осколков, проходящих от наружного конца каждого сегмента линии разрыва. Элементы 174 защиты от образования осколков выполнены аналогично элементам 126 защиты от образования осколков, которые описаны выше.

Как более ясно показано на Фиг. 22, каждый сегмент линии разрыва проходит внутрь в направлении центрального участка 176 изогнутого участка 158. Центральный участок 176 в общем содержит обработанную лазером зону, имеющую уменьшенную толщину по сравнению с непосредственно окружающей частью изогнутого участка 158. Как показано, центральный участок176 имеет форму многоугольника, в частнос