Способ получения черного керамокомпозитного изделия

Иллюстрации

Показать всеИзобретение относится к технологии получения керамических композитов с улучшенными механическими, экологическими и декоративными характеристиками и может быть использовано для производства ответственных технических и/или декоративных и ювелирных изделий, таких как корпус часов, циферблат, а также в иных областях народного хозяйства. В способе получения черного керамокомпозитного изделия, включающем диспергирование пигмента в дистиллированной воде с последующим добавлением в полученную суспензию керамической матрицы, сушку до получения порошкообразной массы, формование заготовки из полученной порошкообразной массы и ее спекание, при диспергировании в качестве пигмента используют оксид графена, керамическую матрицу добавляют в суспензию оксида графена в виде водной суспензии стабилизированного оксидом иттрия оксида циркония, сушку осуществляют предварительным удалением жидкой фазы с последующей лиофилизацией, а графен восстанавливают из оксида графена в процессе изготовления изделия путем искрового плазменного спекания заготовки. Оптимально масса оксида графена составляет 0,37-0,74% от массы графена и стабилизированного оксидом иттрия оксида циркония. Технический результат - расширение технологических возможностей получения изделия, пригодного для тонкой финишной обработки с использованием электрофизических и/или электрохимических методов за счет повышения удельной проводимости материала. 1 з.п. ф-лы, 1 пр., 2 табл., 2 ил.

Реферат

Изобретение относится к технологии получения керамических композитов с улучшенными механическими, экологическими и декоративными характеристиками и может быть использовано для производства ответственных технических и/или декоративных и ювелирных изделий, таких как корпус часов, циферблат, а также в иных областях народного хозяйства.

Из уровня техники известен способ получения черного керамического композиционного материала, состоящего из матрицы оксида циркония и оксида алюминия с включением пигментов из Cr2O3, CO3O4, NiO, Fe2O3, MnO2, обладающего улучшенными механическими свойствами. Способ заключается в смешивании керамических порошков оксида циркония с оксидом алюминия и пигментами из группы следующих оксидных материалов Cr2O3, Co3O4, NiO, Fe2O3, MnO2, формовании заготовки из полученной композиционной смеси с дальнейшим спеканием полученной заготовки на воздухе и, наконец, полировке спеченного изделия (заявка Японии JPS 63185855-A, опубл. 01/08/1988).

Недостатком известного способа является получение изделий с наличием опасных для здоровья человека металлов, таких как Cr и Ni, которые могут вызвать аллергические реакции или тяжелые проблемы у людей. Помимо этого, полученное изделие обладает низкие механические свойства, что не допускает его широкое использование в различных областях промышленности. Кроме того, в приобретенном черном цвете изделий присутствуют следы зеленных пятен, которые часто появляются в изделиях из черного оксида циркония при использовании пигментов оксида хрома и оксида никеля.

Данная проблема может быть решена путем использования других пигментов, которые позволяют устранить ранее указанные недостатки.

Такое решение содержится в наиболее близком по технической сути и решаемой задаче - прототипе - способе получения черного керамокомпозитного изделия (патент US 5711906, опубл. 27/01/1998). Способ включает подготовку первой смеси, состоявшей из оксида циркония со стабилизированным оксидным материалом и пигментами из оксида кобальта и железа или шпинели CoFe2O4, добавление в полученную смесь связующего материала с последующим его гранулированием, формование заготовки из полученной гранулированного материала с дальнейшим спеканием полученной заготовки на воздухе в течение не менее 30 мин.

Недостатком прототипа является получение изделий с низкими механическими свойствами и низкой электропроводностью, что затрудняет применение физико-химических методов обработки (например, электроэрозионная обработка) для придания необходимых форм и размеров конечным ответственным техническим и/или ювелирным деталям. Применение физико-химических методов для обработки керамических материалов является более предпочтительным, чем использование длительных и трудоемких процессов механической обработки, где потребуются специализированные дорогостоящие станки и алмазные инструменты, что соответственно делает процесс изготовления изделий дорогим и трудным.

Задачей, на решение которой направленно заявленное изобретение, является создание черного керамокомпозитного ответственного технического и/или ювелирного изделия без применения опасных для здоровья человека материалов и с гомогенным распределением составляющих материалов для улучшения его экологических, механических, электропроводящих и цветных характеристик без образования агломератов и неоднородной структуры.

Технический результат - расширение технологических возможностей за счет получения изделия как для технического, так и декоративного применения, пригодного для тонкой финишной обработки с использованием электрофизических и/или электрохимических методов.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе получения черного керамокомпозитного изделия, включающем диспергирование пигмента в дистиллированной воде с последующим добавлением в полученную суспензию керамической матрицы, сушку до получения порошкообразной массы, формование заготовки из полученной порошкообразной массы и ее спекание, при диспергировании в качестве пигмента используют оксид графена в количестве 0,37-0,74% от совокупной с керамической матрицей массы, керамическую матрицу добавляют в суспензию оксида графена в виде водной суспензии стабилизированного оксидом иттрия оксида циркония, сушку осуществляют предварительным удалением жидкой фазы с последующей лиофилизацией, а графен восстанавливают из оксида графена в процессе изготовления изделия путем искрового плазменного спекания заготовки, целесообразно предварительное удаление жидкой фазы из суспензии оксида графена со стабилизированным оксидом иттрия оксида циркония осуществлять нагревом при постоянном перемешивании до получения суспензии, в которой Vтв.фаз≈Vжк.фаз≈0,5 Vобщ, где Vтв.фаз - общий объем дисперсных твердых фаз в суспензии; Vжк.сред - общий объем дисперсионных жидких сред в суспензии; Vобщ - общий объем суспензии.

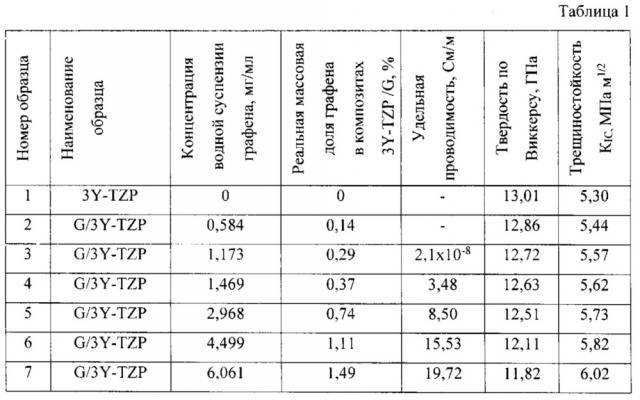

Изобретение поясняется графическими материалами, где на Фиг. 1 - зависимость удельной проводимости композита от содержания графена; на Фиг. 2 - механические свойства полученных образцов после спекания.

Изобретение основано на следующем.

Исходя из материаловедческого опыта в области керамокомпозитов, авторами была выдвинута гипотеза, что применение сочетания графена и керамической матрицы в виде оксида циркония, стабилизированного оксидом иттрия, сделает керамокомпозит и трещиностойким, и твердым, и токопроводящим и обладающим глубоким черным цветом.

Экспериментальным путем был создан способ, позволяющий получить изделия такой структуры с такими свойствами.

Для получения керамического порошка, состоящего из стабилизированного оксидом иттрия оксида циркония и оксида графена, первоначально подготавливают суспензию оксида графена посредством его диспергирования в дистиллированной воде. Параллельно готовится дисперсия частиц стабилизированного оксидом иттрия оксида циркония, при постоянном перемешивании, в дисперсионной среде, состоящей из дистиллированной воды и поверхностно-активного вещества для обеспечения однородного распределения дисперсных фаз, до получения стабильной дисперсии. Затем к суспензии оксида графена, при постоянном перемешивании, добавляют дисперсию частиц стабилизированного оксидом иттрия оксида циркония. Желательно, для перемешивания использовать мельницу с мелющими телами в виде шариков из оксида циркония, которые удаляются после достижения однородного перемешивания дисперсных фаз и полного удаления агломератов. Порядок добавления суспензии оксида графена и дисперсии стабилизированного оксидом иттрия оксида циркония не влияет на конечный результат. После получения суспензии стабилизированного оксидом иттрия оксида циркония и оксида графена проводится процесс удаления из нее дисперсионной жидкой среды. Для ее предварительного удаления, сначала необходимо нагреть полученную суспензию, при постоянном перемешивании, до получения приблизительно одинаковых соотношений объемов дисперсных твердых фаз и дисперсионных жидких сред Vтв.фаз≈Vжк.фаз≈0,5 Vобщ, где Vтв.фаз - общий объем дисперсных твердых фаз в суспензии; Vжк.сред - общий объем дисперсионных жидких сред в суспензии; Vобщ - общий объем суспензии. Исследования показали, что в этом случае обеспечиваются оптимальные условия для получения готового для спекания керамического порошка после проведения окончательного этапа сушки. При объемах воды больше заявленного возникает оседание тяжелых дисперсных фаз в суспензии, и тогда гомогенное распределение составляющих не достигается. При меньших объемах воды частицы в суспензии будут формировать крупные и твердые агломераты, которые потребуют дополнительные этапы измельчения и просеивания для получения готового для спекания керамического порошка. Далее проводится окончательное удаление дисперсионной жидкой среды посредством лиофильной сушки. Для осуществления этого процесса проводится замораживание суспензии в жидком азоте, а затем замороженное тело переводится в камеру лиофильной сушки и при вакууме и низкой температуре происходит полное удаление дисперсионной жидкой среды. Следующим этапом является формирование из полученного керамического порошка под давлением заготовки в графитовой матрице для дальнейшей обработки методом искрового плазменного спекания (Spark Plasma Sintering). Спекание методом искрового плазменного спекания осуществляется с целью придания окончательной плотности порошка и получения черного токопроводящего керамокомпозитного изделия с однородной микроструктурой. При этом графен в изделии восстанавливается из оксида графена, что недостижимо при использовании обычного спекания, как это имеет место в прототипе. Оптимально, чтобы 0,0037≤mог×К/(mог×К+mк.м.)≤0,0074, где К=mг/mог - коэффициент, получаемый единожды опытным путем и далее используемый в производственных расчетах, весьма близок к 1, с учетом чего можно условно считать mг=mог где mог - масса оксида графена; mк.м. - масса стабилизированного оксидом иттрия оксида циркония; mг - масса графена, полученная из mог в процессе искрового плазменного спекания. Таким образом, в вышеприведенном неравенстве коэффициент К можно заменить на 1 при проведении расчетов, а условие, характеризуемое неравенством, выразить в словесной форме: в качестве пигмента используют оксид графена в количестве 0,37-0,74% от совокупной с керамической матрицей массы. Как следует из представленных графиков, при mог/(mог+mк.м.)<0,0037, полученное изделие будет практически неэлектропроводным (Фиг. 1), а при mог/(mог+mк.м.)>0,0074 резко падает твердость, на Фиг. 2 показана зависимость твердости от содержания графена, где наглядно можно увидеть это резкое уменьшение.

Пример осуществления способа.

Первоначально получают 6 образцов по 100 мл суспензии оксида графена в дистиллированной воде с концентрацией, например, 0,584 мг/мл; 1,173 мг/мл; 1,469 мг/мл; 2,968 мг/мл; 4,499 мг/мл; 6,061 мг/мл. Параллельно готовятся, при постоянном перемешивании, 6 дисперсий керамического порошка, состоящих, например, из 40,00 г стабилизированного оксидом иттрия оксида циркония, маркой 3Y-TZP (Tosoh Corp., Япония), в 100 мл дистиллированной воде с добавлением, например, гидрат аммиака в качестве поверхностно-активного вещества. Гидрат аммиака добавляется по каплям до постоянного выдерживания водородного показателя рН=10. Затем, к каждой суспензии оксида графена, при перемешивании, добавляют одну из 6 полученных дисперсий частиц стабилизированного оксидом иттрия оксида циркония, при этом выдерживается водородный показатель (рН) и фиксируется в значение 10. Для перемешивания полученной суспензии желательно использовать, например, мельницу с мелющими телами в виде шариков диаметром 3 мм из оксида циркония, которые удаляются после достижения однородного перемешивания дисперсных фаз и полного удаления агломератов. После процесса перемешивания проводится предварительное удаление дисперсионной жидкой среды посредством нагрева до 120°С и при постоянном перемешивании. Испарение проводится до достижения приблизительно одинаковых соотношений объемов дисперсных твердых фаз и дисперсионных жидких сред Vтв.фаз≈Vжк.фаз≈0,5 Vобщ, где Vтв.фаз - общий объем дисперсных твердых фаз в суспензии; Vжк.сред - общий объем дисперсионных жидких сред в суспензии; Vобщ - общий объем суспензии. Далее проводится окончательное удаление дисперсионной жидкой среды посредством лиофильной сушки. Для осуществления этого процесса проводится замораживание суспензии в жидком азоте, а затем замороженное тело переводится в камеру лиофильной сушки и при вакууме и низкой температуре происходит полное удаление дисперсионной жидкой среды. Следующим этапом является формирование под давлением заготовки в графитовой матрице для дальнейшей обработки методом искрового плазменного спекания (Spark Plasma Sintering) при температуре порядка 1400°С со скоростью нагрева, например 100°С/мин, рабочим давлением, например 80 МПа и выдерживанием температуры, например в 1 мин, с целью придания окончательной плотности порошка и получения керамокомпозитного изделия из стабилизированного оксидом иттрия оксида циркония и с восстановленным графеном.

После спекания изделий в них была определена реальная массовая доля графена. Для сравнения этих результатов был изготовлен еще один образец из стабилизированного оксидом иттрия оксида циркония без содержания графена. Результаты определения механических характеристик и электропроводности (Удельная проводимость - величина, обратно пропорциональная объемное сопротивление) полученных образцов указаны в Таблице 1, а также на Фиг. 1 и Фиг. 2.

В результате проведенного эксперимента (см. Таблицу 1) показаны значения твердости и трещиностойкости образца 1 из стабилизированного оксидом иттрия оксида циркония, маркой 3Y-TZP (Tosoh Corp., Япония) без содержания графена. Значение удельной проводимости не указано, так как оно находится ниже возможного предела измерения используемого прибора (<10-9 См/м). Указанные значения будут использоваться как эталон для сравнения других результатов.

В образце 2 G/3Y-TZP наблюдается, что при массовой доле графена, равной 0,14%, происходит подъем трещиностойкости на 2,6% при одновременном снижении твердости на 1,15%, что является характерным явлением для керамических материалов. Помимо этого, все еще невозможно определить значение удельной проводимости данной композиции, так как оно находится ниже предела измерения используемого прибора (<10-9 См/м).

В образце 3, при увеличении реальной массовой доли графена до 0,29% зафиксировано первое значение удельной проводимости и ее значение равно 2,1×10-8 См/м. Данное значение находится ниже минимальной необходимой удельной проводимости (0,5 См/м) для осуществления электрофизических и электрохимических методов обработки. Кроме этого, продолжается увеличение трещиностойкости при одновременном снижении твердости, но их значения находятся в поле допуска данных характеристик для эталонного материала.

В образце 4 при увеличении массовой доли графена до 0,37% значение удельной проводимости равно 3,48 См/м. Это означает, что данная композиция с указанным содержанием графена является электропроводной и пригодной для обработки электрофизическими и электрохимическими методами. При этом для этого образца зафиксировано увеличение трещиностойкости на 6,0% и одновременное снижение твердости на 2,9% по сравнению с эталоном. Снижение твердости в этом случае не является критичным, так как его значение находится в поле допуска данной характеристики.

В образце 5 при увеличении реальной массовой доли графена до 0,74% наблюдается улучшение удельной проводимости и трещиностойкости, а твердость материала уменьшилась всего лишь на 0.95%. Эти свойства являются удовлетворительными для использования данной композиции для изготовления из нее ответственных изделий.

В образцах 6 и 7 удельная проводимость и трещиностойкость медленно увеличиваются, но вниз происходит резкое падение твердости, что указывает на резкое ухудшение структуры данных композиций.

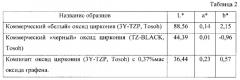

Для анализа степени черноты использовался образец номер 4, в котором было зафиксировано минимальное содержание графена для достижения электропроводимости керамического материала, так как известно, что при увеличении количества пигмента в керамической матрице цветовые характеристики улучшаются. В таблице 2 приводятся результаты сравнения приобретенного цвета для трех различных образцов: стабилизированный оксидом иттрия оксид циркония без добавления оксида графена (3Y-TZP, Tosoh), коммерческий "черный" оксид циркония (TZ-BLACK, Tosoh) и композит стабилизированного оксидом иттрия оксида циркония (3Y-TZP, Tosoh) с 0,37% по массе оксида графена. Для сравнения приобретенного цвета использовались значения параметров цветовой градации в цветовом пространстве L* а* b* модели «CIELAB», где L* определяет яркость, а* определяет градация красно-зеленых тонов, b* определяет градации желто-синих тонов.

Из результатов видно, что величина ΔL увеличивается на 18% при сравнении с коммерческим «черным» оксидом циркония, черный цвет которого получается путем добавления CO3O4. Это означает, что при добавлении всего лишь 0,37% по массе оксида графена можно получить керамокомпозитное изделие, обладающее глубокий черный цвет.

Сравнительный анализ результатов показывает, что заявленное процентное содержание графена в массовой доле является обязательным для осуществления заявленного способа и достижения заявленного результата, а именно полученные нанокомпозиты в примерах 4, 5, где соблюдено условие 0,0037≤mог/(mог+mкм.)≤0,0074, обладают и улучшенной трещиностойкостью, и улучшенными электропроводящими характеристиками при удовлетворительной твердости по сравнению с образцом из стабилизированного оксидом иттрия оксида циркония, маркой 3Y-TZP (Tosoh Corp., Япония) без содержания графена. А также эти образцы обладают улучшенным более глубоким черным цветом по сравнению с коммерческим "черным" оксидом циркония маркой TZ-BLACK (Tosoh Corp., Япония).

Таким образом, можно сделать вывод, что в результате осуществления заявленного способа в виде простого, быстрого и легкомасштабируемого процесса можно получать черное керамокомпозитное изделие без применения опасных для здоровья человека материалов и с гомогенным распределением составляющих материалов, с улучшенными экологическими, механическими и электропроводящими характеристиками без образования агломератов и неоднородной структуры, а применение метода искрового плазменного спекания позволяет контролировать размер зерен, сохранить структуру исходного порошка, получить однородные микроструктуры композита, применить низкие значения давления при спекании по сравнению с другими подобными методами, что значительно повышает физико-механические свойства спеченного материала.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий: - объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения керамических композитов с улучшенными механическими, экологическими и декоративными характеристиками и может быть использован для производства ответственных технических и/или декоративных и ювелирных изделий, таких как корпус часов, циферблат, а также в иных областях народного хозяйства;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки и известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

1. Способ получения черного керамокомпозитного изделия, включающий диспергирование пигмента в дистиллированной воде с последующим добавлением в полученную суспензию керамической матрицы, сушку до получения порошкообразной массы, формование заготовки из полученной порошкообразной массы и ее спекание, отличающийся тем, что при диспергировании в качестве пигмента используют оксид графена в количестве 0,37-0,74% от совокупной с керамической матрицей массы, керамическую матрицу добавляют в суспензию оксида графена в виде водной суспензии стабилизированного оксидом иттрия оксида циркония, сушку осуществляют предварительным удалением жидкой фазы с последующей лиофилизацией, а графен восстанавливают из оксида графена в процессе изготовления изделия путем искрового плазменного спекания заготовки.

2. Способ получения черного керамокомпозитного изделия по п. 1, отличающийся тем, что предварительное удаление жидкой фазы из суспензии оксида графена со стабилизированным оксидом иттрия оксидом циркония осуществляют нагревом при постоянном перемешивании до получения суспензии, в которой

Vтв.фаз≈Vжк.фаз≈0,5 Vобщ,

где Vтв.фаз - общий объем дисперсных твердых фаз в суспензии;

Vжк.сред - общий объем дисперсионных жидких сред в суспензии;

Vобщ - общий объем суспензии.