Способ сварки встык стальных листов и стыковое сварное соединение стальных листов

Иллюстрации

Показать всеИзобретение относится к сварке встык стальных листов. Осуществляют стыковку двух стальных листов (1) с образованием Y-образной канавки, имеющей открытый участок (2) в верхней части и участок (3) притупления корня шва в нижней части. Соединяют два стальных листа на открытом участке (2) Y-образной канавки дуговой сваркой под слоем флюса с образованием металла (4) шва, содержание в котором Ti составляет от 0,030 до 0,100 мас.%, содержание B – от 0,0030 до 0,0080 мас.% и соотношение [%Al]/[%O] находится в диапазоне от 0,5 до 1,2, где величина [%Al] - содержание Al в мас.% и [%O] – содержание O в мас.%. Соединяют два стальных листа на участке (3) притупления корня шва Y-образной канавки лазерной сваркой с образованием металла (5) шва таким образом, чтобы металл (5) получаемого лазерной сваркой шва вдавался в металл (4) шва, получаемого дуговой сваркой под слоем флюса. В результате получают высококачественный сварной шов. 2 н. и 1 з.п. ф-лы, 3 ил., 5 табл.

Реферат

Область техники

Изобретение относится к способу сварки встык стальных листов и к стыковому сварному соединению стальных листов. Изобретение, в частности, относится к способу сварки встык, предназначаемому для получения металла сварного шва с превосходной ударной вязкостью при использовании дуговой сварки под слоем флюса и лазерной сварки, а также к стыковому сварному соединению стальных листов, получаемому данным способом.

Уровень техники

Лазерная сварка отличается высокой энергетической плотностью и, соответственно, привлекает внимание как высокопроизводительная сварочная технология, обладающая высокими скоростью сварки и глубиной проникновения. Лазерная сварка также имеет невысокий термический (тепловой) эффект и поэтому является предпочтительной с точки зрения возможности получения сварного соединения без вызываемых тепловым воздействием деформаций или напряжений.

Однако с лазерной сваркой связана следующая проблема. Из-за небольшого подвода тепла при лазерной сварке по сравнению с другими способами сварки (такими как дуговая сварка) скорость охлаждения после сваривания оказывается высокой и в результате металл сварного шва упрочняется, а его ударная вязкость падает. Это стимулировало исследования по поиску методик, позволяющих получать в ходе лазерной сварки металл сварного шва с подходящей ударной вязкостью.

Например, в JP 2003-200284 A раскрывается технология лазерной сварки стальных листов с образованием металла сварного шва, содержание в котором Ti, B, величина Ceq (углеродный эквивалент) и соотношение содержания Al и содержания O (кислород) находятся в заранее заданных диапазонах, и который имеет тонкодисперсную структуру игольчатого феррита, что приводит к улучшению ударной вязкости. Эта технология, однако, требует такого приспособления содержания элементов, добавляемых к стальным листам, которое обеспечивает удержание величины Ceq металла сварного шва в надлежащем диапазоне, и имеет недостаток, связанный с тем, что эффект улучшения ударной вязкости металла сварного шва не может быть достигнут при ее приложении к типичным стальным листам для сварных конструкций.

JP 2008-184672 А раскрывает технологию лазерной сварки стальных листов, имеющих ограниченные содержания добавочных элементов и Ceq для образования металла сварного шва, в котором небольшие количества карбида и изолированного мартенсита рассредоточены в тонкодисперсной структуре аустенита, приводя, таким образом, к улучшению ударной вязкости. Эта технология, однако, требует такого приспособления содержания различных элементов, чтобы удерживать величину Ceq стальных листов в надлежащем диапазоне, и имеет недостаток, связанный с тем, что эффект улучшения ударной вязкости металла сварного шва не может быть достигнут при ее приложении к типичным стальным листам для сварных конструкций.

В JP 2008-168319 A раскрывается технология сварки встык стальных листов с применением комбинации лазерной сварки и дуговой сварки (такой как газоэлектрическая сварка или дуговая сварка под слоем флюса), предназначенная для подавления образования сварочных дефектов. При этой методике лазерной сваркой выполняется соединение стальных листов на участке притупления корня шва, расположенном в центре X-образной канавки, а затем соединение дуговой сваркой стальных листов на открытом участке, располагающемся на каждой из обеих сторон. Однако данная методика сопряжена с проблемами, связанными со склонностью металла сварного шва к упрочнению, то есть к падению ударной вязкости, поскольку компоненты металла сварного шва, образуемого газоэлектрической сваркой и лазерной сваркой, никак не ограничиваются.

JP H6-114587 A раскрывает технологию сварки встык стальных листов комбинацией лазерной сварки и газоэлектрической сварки для подавления растрескивания металла сварного шва. При этой методике выполняется соединение стальных листов лазерной сваркой на участке притупления корня шва, расположенном в нижней части Y-образной канавки, а затем соединение стальных листов газоэлектрической сваркой на открытом участке, располагающемся в ее верхней части. Однако и данная методика сопряжена с проблемами, связанными со склонностью металла сварного шва к упрочнению, то есть к падению ударной вязкости, поскольку компоненты металла сварного шва, образуемого газоэлектрической сваркой и лазерной сваркой, никак не ограничиваются.

Раскрытие сущности изобретения

Техническая задача

Было бы весьма полезным предложение способа сварки встык стальных листов, способного улучшить ударную вязкость металла сварного шва, с использованием преимуществ лазерной сварки, таких как высокая производительность и небольшие уровни деформаций и напряжений, а также стыкового сварного соединения стальных листов, полученного данным способом.

Решение задачи

В результате глубокого изучения проблемы авторами изобретения было обнаружено, что:

(a) заданием Y-образной формы канавки, имеющей открытый участок в верхней части и участок притупления корня шва в нижней части двух стальных листов, и соединением этих двух стальных листов по открытому участку Y-образной канавки дуговой сваркой под слоем флюса, а затем соединением этих двух стальных листов на участке притупления корня шва Y-образной канавки лазерной сваркой;

(b) поддержанием надлежащего содержания Ti и содержания B в металле сварного шва, образованного дуговой сваркой под слоем флюса (далее именуемого «металлом получаемого дуговой сваркой под слоем флюса шва») и регулирование соотношения содержания Al и содержания O (кислород) в металле получаемого дуговой сваркой под слоем флюса шва; и

(c) внедрением металла сварного шва, образованного лазерной сваркой (далее именуемого «металлом получаемого лазерной сваркой шва»), в вышеупомянутый в (b) металл шва, получаемый дуговой сваркой под слоем флюса,

может быть образован металл получаемого лазерной сваркой шва с тонкодисперсной структурой игольчатого феррита, позволяющий улучшить ударную вязкость.

Авторы настоящего изобретения также обнаружили, что посредством

(d) поддержания надлежащей глубины проникновения лазерной сварки и глубины, на которую металл получаемого лазерной сваркой шва вдается в металл шва, получаемого дуговой сваркой под слоем флюса (далее именуется «глубиной входа»),

может быть дополнительно улучшена ударная вязкость металла получаемого лазерной сваркой шва и, отсюда, ударная вязкость стыкового сварного соединения.

Данное изобретение основывается на этих указанных выше обнаружениях.

Мы предлагаем следующее:

1. Способ сварки встык стальных листов, при этом данный способ включает: стыковку двух стальных листов для образования Y-образной канавки, имеющей открытый участок в верхней части и притупление корня шва в нижней части; соединение этих двух стальных листов на открытом участке Y-образной канавки дуговой сваркой под слоем флюса для образования металла получаемого дуговой сваркой под слоем флюса шва, содержание в котором Ti составляет от 0,030 до 0,100 масс.%, содержание B от 0,0030 до 0,0080 масс.% и соотношение [%Al]/[%O] находится в диапазоне от 0,5 до 1,2, где величина [%Al] является содержанием Al в масс.%, а [%O] является содержанием O в масс.%; и соединение этих двух стальных листов на участке притупления корня шва Y-образной канавки лазерной сваркой для образования металла получаемого лазерной сваркой шва так, чтобы металл получаемого лазерной сваркой шва вдавался в металл шва, получаемого дуговой сваркой под слоем флюса.

2. Способ сварки встык стальных листов согласно предшествующему п. 1, в котором [%Ti], d и p удовлетворяют условию

p ≥ (0,010/[%Ti])×d,

где [%Ti] – содержание Ti в металле получаемого дуговой сваркой под слоем флюса шва в масс.%, d – глубина проникновения лазерной сварки в мм и p представляет глубину входа, на которую металл получаемого лазерной сваркой шва вдается в металл шва, получаемого дуговой сваркой под слоем флюса, в мм.

3. Стыковое сварное соединение стальных листов, которое образуется соединением с помощью способа сварки встык стальных листов согласно предшествующим п.п. 1 или 2.

Технический результат

Таким образом, оказывается возможным получение металла сварного шва, обладающего превосходной ударной вязкостью при сварке встык стальных листов с обеспечением высокой производительности сварки без развития деформаций или напряжений. Это дает существенный в промышленном отношении полезный эффект.

Также благодаря лазерной сварке оказывается возможным значительное снижение подвода тепла, что обеспечивает полезный эффект улучшения ударной вязкости околошовной зоны (HAZ).

Краткое описание чертежей

На прилагаемых чертежах:

Фиг. 1 является видом в сечении, демонстрирующим пример Y-образной канавки, образованной стыковкой двух толстых стальных листов 1 при в сварке встык согласно одному из раскрываемых воплощений;

Фиг. 2 – вид в сечении, схематично иллюстрирующий пример сварного соединения, образованного сваркой встык согласно одному из раскрываемых воплощений;

Фиг. 3A является видом в сечении, иллюстрирующим место отбора образца для испытаний; и

Фиг. 3B является видом в сечении, отображающим место отбора образца для испытаний.

Осуществление изобретения

Фиг. 1 является видом в сечении, демонстрирующим пример Y-образной канавки, образованной стыковкой двух стальных листов 1 при сварке встык согласно одному из раскрываемых воплощений. Область 2 (далее именуемая «открытым участком»), где боковые поверхности этих двух стальных листов 1 не контактируют друг с другом, находится в верхней части Y-образной канавки, а область 3 (далее именуемая «участком притупления корня шва»), где стальные листы 1 находятся в контакте друг с другом, располагается в нижней части Y-образной канавки. Верхняя часть и нижняя части на Фиг. 1 представлены, соответственно, сверху и снизу.

На Фиг. 1 величина t (мм) отображает толщину листа стальных листов 1, h (мм) – глубина открытого участка 2 (то есть глубина канавки) и θ (°) является углом открытого участка 2 (то есть углом наклона стенок канавки).

Прежде всего, описывается операция сварки встык согласно одному из раскрываемых воплощений.

Два листа 1 стали стыкуются вместе для образования Y-образной канавки, иллюстрируемой на Фиг. 1, и соединяются по открытому участку 2, расположенному в ее верхней части, дуговой сваркой под слоем флюса. Дуговая сварка под слоем флюса представляет собой многоточечный однопроходный способ сварки с использованием свариваемого материала (такого как электродная проволока и флюс), содержащего Ti и B. Таким образом образуется металл получаемого дуговой сваркой под слоем флюса шва 4, иллюстрируемого на Фиг. 2.

После этого стальные листы 1 на участке 3 притупления корня шва, расположенного в нижней части Y-образной канавки, соединяются лазерной сваркой с образованием металла 5 получаемого лазерной сваркой шва, иллюстрируемого на Фиг. 2. На Фиг. 2 величина d (мм) представляет глубину проникновения металла 5 получаемого лазерной сваркой шва в направление толщины пластины и p (мм) является глубиной входа, на которую металл 5 получаемого лазерной сваркой шва вдается в металл 4 шва, получаемого дуговой сваркой под слоем флюса, в направление толщины пластины (то есть является расстоянием от наиболее глубоко расположенного участка металла 4 шва, получаемого дуговой сваркой под слоем флюса, перед входом металла 5 шва, получаемого лазерной сваркой, до наиболее глубоко расположенного участка металла 5 шва, получаемого лазерной сваркой, образованного в результате лазерной сварки, в направлении толщины листа в поперечном сечении сварного соединения, как показано на Фиг. 2). Другими словами, лазерная сварка выполняется так, чтобы металл 5 получаемого лазерной сваркой шва вдавался в металл 4 шва, получаемого дуговой сваркой под слоем флюса. В результате включения (такие как карбиды, нитриды и оксиды Ti или B) в металле 4 получаемого дуговой сваркой под слоем флюса шва могут быть внедрены в металл 5 шва, получаемого лазерной сваркой, и такие включения выступают в качестве вторичных ядер образования игольчатого феррита в металле получаемого лазерной сваркой шва. При этом может быть образован металл 5 получаемого лазерной сваркой шва с тонкодисперсной структурой игольчатого феррита, позволяющей улучшить ударную вязкость.

Режимы лазерной сварки устанавливаются таким образом, чтобы глубина входа p и глубина проникновения d удовлетворяли следующему выражению. При таком образовании стыкового сварного соединения включения плавно перемещаются из металла 4 получаемого дуговой сваркой под слоем флюса шва в металл 5 шва, получаемого лазерной сваркой. Это дополнительно улучшает ударную вязкость металла 5 получаемого лазерной сваркой шва и дополнительно улучшает ударную вязкость стыкового сварного соединения. В данном выражении величина [%Ti] является содержанием Ti (масс.%) в металле 4 получаемого дуговой сваркой под слоем флюса шва.

p ≥ (0,010/[%Ti])×d.

Далее описывается действие Ti, B, Al и O (кислород) в металле 4 получаемого дуговой сваркой под слоем флюса шва. При выполнении дуговой сварки под слоем флюса с использованием свариваемого материала, имеющего отрегулированные величины содержания этих элементов, могут быть отрегулированы и содержания Ti, B, Al и O (кислород) в металле 4 получаемого дуговой сваркой под слоем флюса шва.

Ti: от 0,030 масс.% до 0,100 масс.%.

Ti является элементом, способным воздействовать на развитие тонкодисперсной структуры игольчатого феррита при образовании металла 4 получаемого дуговой сваркой под слоем флюса шва. Ti также обладает действием по приданию металлу 5 получаемого лазерной сваркой шва тонкодисперсной структуры игольчатого феррита, также в результате перемещения карбида, нитрида и/или оксида от металла 4 получаемого дуговой сваркой под слоем флюса шва к металлу 5 получаемого лазерной сваркой шва. Если содержание Ti в металле 4 шва, получаемого дуговой сваркой под слоем флюса, составляет менее 0,030 масс.%, эти эффекты достигнуты быть не могут. Если содержание Ti превышает 0,100 масс.%, падает ударная вязкость металла 4 получаемого дуговой сваркой под слоем флюса шва. Поэтому содержание Ti в металле 4 получаемого дуговой сваркой под слоем флюса шва находится в диапазоне от 0,030 до 0,100 масс.%.

B: от 0,0030 масс.% до 0,0080 масс.%.

B является элементом, способным фиксировать N, который является загрязняющим элементом в металле 4 шва, получаемого дуговой сваркой под слоем флюса, посредством соединения с N. B также подавляет образование крупных кристаллических зерен феррита и вносит вклад в улучшение ударной вязкости металла 4 получаемого дуговой сваркой под слоем флюса шва. Если содержание B в металле 4 получаемого дуговой сваркой под слоем флюса шва составляет менее 0,0030 масс.%, эти эффекты не могут быть достигнуты. Если содержание B превышает 0,0080 масс.%, металл 4 получаемого дуговой сваркой под слоем флюса шва проявляет тенденцию к трещинообразованию. Поэтому содержание B в металле 4 получаемого дуговой сваркой под слоем флюса шва находится в диапазоне от 0,0030 до 0,0080 масс.%.

[%Al]/[%O]: от 0,5 до 1,2.

Al является элементом, обладающим раскисляющим действием, и добавляется к свариваемому материалу заблаговременно для удаления O (кислорода), содержащегося в металле 4 получаемого дуговой сваркой под слоем флюса шва. Однако, если металл 4 получаемого дуговой сваркой под слоем флюса шва содержит чрезмерные количества Al, это препятствует образованию включений на основе оксида Ti, которые служат в качестве вторичных ядер при образовании игольчатого феррита. Если металл 4 получаемого дуговой сваркой под слоем флюса шва имеет недостаточную концентрацию Al, содержание O (кислород) в металле 4 получаемого дуговой сваркой под слоем флюса шва возрастает, в результате чего ослабляется эффект B и ударная вязкость металла 4 получаемого дуговой сваркой под слоем флюса шва 4 падает. Так как действие Al зависит от содержания O (кислорода), величина [%Al]/[%O] должна находиться в диапазоне от 0,5 до 1,2, где [%Al] – содержание Al (масс.%) в металле 4 получаемого дуговой сваркой под слоем флюса шва и [%O] – содержание O (кислорода) (масс.%) в металле 4 получаемого дуговой сваркой под слоем флюса шва.

Толщина t пластины стальных листов 1 специальным образом не ограничивается. Однако, если толщина t пластины составляет менее 5 мм, при дуговой сварке под слоем флюса может произойти прожог, делающий невозможным образование сплошного сварного стыковочного шва. Если толщина t пластины превышает 50 мм, подвод тепла при лазерной сварке и дуговой сварке под слоем флюса оказывается чрезмерным, что может привести к снижению прочности или ударной вязкости стыкового сварного соединения. Соответственно, толщина t пластины стальных листов 1 предпочтительно находится в диапазоне от 5 мм до 50 мм.

При слишком большой глубине h канавки (мм) оказывается чрезмерным подвод тепла в ходе дуговой сваркой под слоем флюса, что может привести к снижению прочности или ударной вязкости стыкового сварного соединения. Если глубина h канавки (мм) слишком мала, величина (0,010/[%Ti])×d оказывается большой, что может привести к ухудшению ударной вязкости металла 5 шва, получаемого лазерной сваркой. Соответственно, глубина h канавки (мм) предпочтительно находится в диапазоне от 0,1t до 0,6t, где t – вышеупомянутая толщина t пластины (мм).

При слишком большом угле θ (°) канавки оказывается чрезмерным подвод тепла в ходе дуговой сваркой под слоем флюса, что может привести к снижению прочности или ударной вязкости стыкового сварного соединения. Если угол канавки θ (°) оказывается слишком малым, дуговая сварка под слоем флюса становится нестабильной, что может препятствовать образованию сплошного стыкового сварного соединения. Соответственно, угол канавки θ предпочтительно находится в диапазоне от 30° до 60°.

Примеры.

Два листа 1 стали (толщина пластины t: 12 мм, 24 мм, 36 мм), содержащие компоненты, представленные в Таблице 1, стыковались друг с другом для образования Y-образной канавки, как показано на Фиг. 1. Величины глубины h канавки и угла θ канавки показаны в Таблице 2. Ceq рассчитывался по следующей формуле:

Ceq = [%C] + [%Mn]/6 + [%Si]/24,

где [%C], [%Mn] и [%Si] представляют содержания в стали, соответственно, C, Mn и Si.

Таблица 1

Единицы: масс.%.

| C | Si | Mn | P | S | Ti | Al | N | O | Ceq |

| 0,06 | 0,15 | 1,55 | 0,005 | 0,001 | 0,01 | 0,02 | 0,0045 | 0,0025 | 0,32 |

Эти два стальных листа были затем соединены по открытому участку 2, расположенному в верхней части Y-образной канавки, дуговой сваркой под слоем флюса (однопроходная сварка).

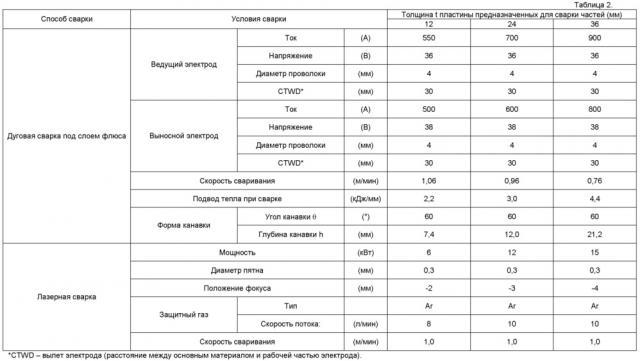

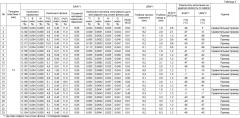

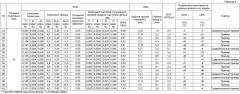

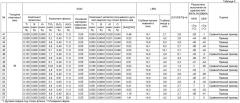

Дуговая сварка под слоем флюса выполнялась двумя электродами, чтобы гарантировать наплавление надлежащего количества свариваемого материала. Задаваемые режимы представлены в Таблице 2. Содержание Ti, содержание B и содержание Al в компоненте проволоки, применяемой при дуговой сварке под слоем флюса, содержание TiO2, содержание B2O3 и содержание Al2O3 в компоненте флюса, используемого при дуговой сварке под слоем флюса, а также содержание Ti, содержание B и величина [%Al]/[%O] металла 4 шва, получаемого дуговой сваркой под слоем флюса, показаны в Таблицах 3 - 5.

Эти два стальных листа затем были соединены лазерной сваркой по участку 3 притупления корня шва, расположенному в нижней части Y-образной канавки. Задаваемые режимы представлены в Таблице 2.

.

Таким образом создается стыковое сварное соединение, иллюстрируемое на Фиг. 2. Для измерения глубины проникновения d и глубины входа p рассматривалось поперечное сечение стыкового сварного соединения. Результаты этих измерений глубины проникновения d и глубины входа p показаны в Таблицах 3 - 5. Упоминаемые здесь данные по глубине проникновения d и глубине входа p представлены средними величинами измерений соответствующей глубины в трех любых поперечных сечениях стыкового сварного соединения.

Затем из каждого стыкового сварного соединения был отобран образец для испытаний и подвергнут испытанию на ударную вязкость по Шарпи согласно JIS Z3111. Фиг. 3A и 3B показывают место отбора образца для такого испытания. Образец 6 для оценки ударной вязкости металла 4 шва, получаемого дуговой сваркой под слоем флюса, и образец 7 для определения ударной вязкости металла 5 шва, получаемого лазерной сваркой, каждый имели надрез в центральном положении наплавленного металла шва. Полученные данные по VTrs показаны в Таблицах 3 - 5.

Ударная вязкость металл 4 шва, получаемого дуговой сваркой под слоем флюса, и металла 5 шва, получаемого лазерной сваркой, были оценены в соответствии со следующими критериями относительно VTrs.

Принято (превосходная): VTrs ≤ -35°C.

Принято: - 35°C < VTrs ≤ -30°C.

Отклонено: - 30°C < VTrs.

В Сравнительных примерах №№ 1, 2, 29 и 46 из Таблиц 3 - 5 видно, что содержание Ti в металле 4 шва, получаемого дуговой сваркой под слоем флюса, было ниже надлежащего диапазона и что показатель VTrs металла 5 шва, получаемого лазерной сваркой, был высоким. Это отвечает ухудшению ударной вязкости стыкового сварного соединения. В Сравнительных примерах №№ 6, 32 и 49 содержание Ti в металле 4 шва, получаемого дуговой сваркой под слоем флюса, превышало пределы надлежащего диапазона, и показатель VTrs металла 4 шва, получаемого дуговой сваркой под слоем флюса, был высоким. Это отвечает ухудшению ударной вязкости стыкового сварного соединения.

С другой стороны, в Примерах содержание Ti в металле 4 шва, получаемого дуговой сваркой под слоем флюса, находилось в подходящем диапазоне и как металл 4 шва, получаемого дуговой сваркой под слоем флюса, так и металл 5 шва, получаемого лазерной сваркой, оба имели подходящую ударную вязкость.

В Сравнительных примерах №№ 7, 33 и 50 содержание B в металле 4 шва, получаемого дуговой сваркой под слоем флюса, было ниже надлежащего диапазона, а показатель VTrs металла 5 шва, получаемого лазерной сваркой, был высоким. Это отвечает ухудшению ударной вязкости стыкового сварного соединения. В сравнительных примерах №№ 12, 36 и 53 содержание B в металле 4 шва, получаемого дуговой сваркой под слоем флюса, превышало пределы надлежащего диапазона, и показатель VTrs металла 4 шва, получаемого дуговой сваркой под слоем флюса, был высоким. Это отвечает ухудшению ударной вязкости стыкового сварного соединения.

С другой стороны, в Примерах содержание B в металле 4 шва, получаемого дуговой сваркой под слоем флюса, находилось в подходящем диапазоне и как металл 4 шва, получаемого дуговой сваркой под слоем флюса, так и металл 5 шва, получаемого лазерной сваркой, оба обладали подходящей ударной вязкостью.

В Сравнительных примерах №№ 13, 18, 24, 37, 41 и 54 соотношение [%Al]/[%O] в металле 4 шва, получаемого дуговой сваркой под слоем флюса, было ниже надлежащего диапазона, и показатель VTrs как металла 4 шва, получаемого дуговой сваркой под слоем флюса, так и металла 5 шва, получаемого лазерной сваркой, был высоким. Это отвечает ухудшению ударной вязкости стыкового сварного соединения. В Сравнительных примерах №№ 17, 40 и 57 соотношение [%Al]/[%O] в металле 4 шва, получаемого дуговой сваркой под слоем флюса, было выше надлежащего диапазона, и показатель VTrs как металла 4 шва, получаемого дуговой сваркой под слоем флюса, так и металла 5 шва, получаемого лазерной сваркой, был высоким. Это отвечает ухудшению ударной вязкости стыкового сварного соединения.

С другой стороны, в Примерах соотношение [%Al]/[%O] в металле 4 шва, получаемого дуговой сваркой под слоем флюса, находилось в подходящем диапазоне, и как металл 4 шва, получаемого дуговой сваркой под слоем флюса, так и металл 5 шва, получаемого лазерной сваркой, оба имели подходящую ударную вязкость.

В частности, в Примерах при глубине входа p, удовлетворяющей заданному отношению, VTrs каждого из металла 4 шва, получаемого дуговой сваркой под слоем флюса, и металла 5 шва, получаемого лазерной сваркой, отвечало VTrs ≤ -35°C, демонстрируя превосходную ударную вязкость.

Перечень ссылочных позиций:

1 стальной лист

2 открытый участок

3 участок притупления корня шва

4 металл шва, получаемого дуговой сваркой под слоем флюса

5 металл шва, получаемого лазерной сваркой

6 исследуемый образец металла шва, получаемого дуговой сваркой под слоем флюса

7 исследуемый образец металла шва, получаемого лазерной сваркой

1. Способ сварки встык стальных листов, включающий в себя

стыковку двух стальных листов с образованием Y-образной канавки, имеющей открытый участок в верхней части и притупление корня шва в нижней части;

соединение упомянутых двух стальных листов по открытому участку Y-образной канавки дуговой сваркой под слоем флюса с образованием шва, содержание в котором Ti составляет от 0,030 до 0,100 мас.%, содержание B составляет от 0,0030 до 0,0080 мас.% и отношение [%Al]/[%O] находится в диапазоне от 0,5 до 1,2, где [%Al] - содержание Al в мас.% и [%O] - содержание O в мас.%; и

соединение упомянутых двух стальных листов по участку притупления корня шва Y-образной канавки с помощью лазерной сварки с образованием металла получаемого шва таким образом, чтобы металл шва, получаемого лазерной сваркой, вдавался в металл шва, получаемого дуговой сваркой под слоем флюса.

2. Способ по п. 1, в котором [%Ti], d и p удовлетворяют условию

p ≥ (0,010/[%Ti])×d,

где [%Ti] - содержание Ti в металле получаемого дуговой сваркой под слоем флюса шва в мас.%, d - глубина проникновения лазерной сварки, мм, и p - глубина входа, на которую металл получаемого лазерной сваркой шва вдается в металл шва, получаемого дуговой сваркой под слоем флюса, мм.

3. Стыковое сварное соединение стальных листов, полученное способом сварки встык стальных листов по п. 1 или 2.