Устройство для повторного измельчения и сельскохозяйственная уборочная машина

Иллюстрации

Показать всеГруппа изобретений относится к сельскохозяйственному машиностроению. Устройство для повторного измельчения уже измельченной убранной культуры содержит по меньшей мере один первый и один второй валики с параллельными осями вращения, противоположные наружные поверхности которых ограничивают измельчающий зазор. Каждый из первых и вторых валиков содержит участки в форме усеченного конуса, содержащие опорную поверхность и торцевую поверхность, а также наружные поверхности, проходящие под углом к оси вращения соответствующего валика. Опорные поверхности и торцевые поверхности участков, расположенных на по меньшей мере одном первом валике и на по меньшей мере одном втором валике, имеют попеременно меняющийся в осевом направлении диаметр. Группа изобретений обеспечивает повышение качества подготовки убранной культуры при высокой пропускной способности. 2 н. и 11 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к устройству для повторного измельчения измельченной убранной культуры согласно ограничительной части пункта 1 формулы изобретения.

Уровень техники

Сельскохозяйственные уборочные машины, например самоходные кормоуборочные комбайны, при уборке кукурузы обычно оснащаются устройствами для повторного измельчения, которые также называют кондиционирующими устройствами или кукурузными дробилками. Подобное устройство для повторного измельчения служит для того, чтобы еще раз целенаправленно измельчить убранную культуру, уже предварительно измельченную одним или несколькими обрабатывающими агрегатами, в частности измельчающим агрегатом. При уборке кукурузы эта операция служит, прежде всего, для подготовки убранной культуры к использованию в качестве корма для скота или для производства биологического газа.

Устройства для повторного измельчения, известные на уровне техники, обычно содержат два валика, расположенных параллельно друг другу, предварительно напряженных друг относительно друга и приводящихся во встречных направлениях. Между этими валиками пропускают предварительно измельченную убранную культуру с целью раздробления содержащихся в убранной культуре зерен (кукурузы), что позволяет улучшить усвояемость корма для скота, получаемого впоследствии из убранной культуры, или пригодность убранной культуры для производства биологического газа.

По существу, к устройствам для повторного измельчения предъявляют различные требования. Прежде всего, необходимо обеспечить высокое качество обработки. Это означает, что, в частности, надежного раскрытия максимально возможного количества зерен кукурузы, содержащихся в убранной культуре. С другой стороны, убранная культура не должна превращаться в кашеобразную массу, но должна по-прежнему сохранять грубую структуру и способность к уплотнению. Кроме того, в максимально возможной степени исключить прохождение через устройство для повторного измельчения отдельных составляющих растения, например листьев початков, в неразрезанном виде.

Учитывая высокую и постоянно растущую производительность кормоуборочных комбайнов применяемые в них устройства для повторного измельчения должны допускать увеличение производительности. Поэтому важную роль играет, не в последнюю очередь, достижимая пропускная способность и потребная для этого мощность привода; по соображениям энергетической эффективности существует потребность в поддержании мощности привода на максимально низком уровне.

Так, патентная заявка ЕР 0525422 А2 описывает устройство для повторного измельчения описанного типа, содержащее два приводящихся в противоположных направлениях измельчающих валика, состоящих из нескольких расположенных друг рядом с другом участков в форме клиновидных шайб, опорная и торцевая поверхность которых всегда имеет одинаковый диаметр. Участки расположены на соответствующих валиках в осевом направлении зеркально по отношению друг к другу, то есть к участку с повышающейся в осевом направлении наружной поверхностью примыкает участок с понижающейся в осевом направлении наружной поверхностью, и наоборот. Противоположные участки валиков дополняют друг друга. Недостаток такого расположения заключается в том, что подготовленная измельченная масса часто забивает расположенную далее в системе комбайна систему выброса, что приводит к ограничению пропускной способности.

В патентной заявке ЕР 1101397 А12 описывается устройство для повторного измельчения, валики которого также содержат участки в форме клиновидных шайб, опорная и торцевая поверхность которых всегда имеет одинаковый диаметр. В осевом направлении участки сменяют друг друга таким образом, чтобы опорная поверхность одного участка всегда прилегала к торцевой поверхности соседнего участка, то есть полученное расположение напоминает форму ели. В этом случае противоположные участки валиков также дополняют друг друга. Недостаток этой конструкции заключается в том, что острые углы участков позволяют обеспечить эффективно взаимодействующее зубчатое зацепление только с высокими технологическими затратами. Еще один недостаток заключается в том, что за счет большого перекрытия противоположных участков в радиальном направлении образуется очень большой зазор между режущими кромками, в который может продавливаться материал, что потребует повышения мощности, расходуемой приводом устройства для повторного измельчения. Кроме того, выбранное расположение участков на валиках приводит к возникновению осевого усилия, дополнительно нагружающего подшипники устройства для повторного измельчения.

Раскрытие изобретения

Задачей предлагаемого изобретения является усовершенствование устройства для повторного измельчения, которое позволит повысить качество подготовки убранной культуры даже при высокой пропускной способности.

Согласно изобретению, задача решена характеристическими признаками, раскрываемыми в пункте 1 формулы изобретения.

Предпочтительные варианты исполнения изобретения раскрываются в зависимых пунктах формулы.

Согласно пункту 1 формулы предложено, чтобы опорные и торцевые поверхности участков, расположенных на по меньшей мере одном первом валике и на по меньшей мере одном втором валике, имели попеременно меняющийся в осевом направлении диаметр. Такое расположение отдельных участков приведет к удлинению рабочего зазора измельчения, образованного между валиками, и к увеличению рабочей площади валиков. Варьирование диаметра опорной поверхности участков гарантирует, что участкам не потребуется настолько глубоко входить в зацепление друг с другом, как это имеет место в конструкциях с участками идентичной формы на валиках на уровне техники.

Предпочтительно, на валиках могут быть расположены участки, по меньшей мере, двух видов с отличающимися друг от друга диаметрами своих опорных и торцевых поверхностей. Таким образом, можно сократить количество видов участков до минимально необходимого для структуры валиков количества одинаковых деталей.

При этом на первом валике участок с понижающейся в осевом направлении наружной поверхностью может сменяться участком с повышающейся в осевом направлении наружной поверхностью, причем на втором валике напротив этой пары будет располагаться участок с повышающейся в осевом направлении наружной поверхностью, сменяющийся участком с понижающейся в осевом направлении наружной поверхностью. Такое расположение участков на валиках позволяет устранить осевое усилие, то есть, по меньшей мере, снизить дополнительную нагрузку на подшипники устройства для повторного измельчения.

Выгодным образом, напротив участков первого валика могут располагаться дополняющие их участки второго валика, благодаря чему между накладывающимися друг на друга в радиальном направлении торцевыми поверхностями противоположных участков образуется режущий зазор. Таким образом, помимо расположенных под углом к оси вращения измельчающих зазоров для измельчения убранной культуры служат режущие зазоры, проходящие в радиальной плоскости. Каждый участок валика содержит торцевые поверхности, образующие режущий зазор, то есть вдоль оси валиков обеспечивается надежное и не требующее затрат энергии разрезание содержащихся в убранной культуре длинных составляющих растений (например, листьев початков) через равные промежутки. Тем самым, надежно сокращается количество элементов чрезмерной длины в убранной культуре.

При этом соответствующий режущий зазор может быть образован между опорной поверхностью участка первого валика и торцевой поверхностью участка второго валика. Это может быть реализовано за счет того, что режущие зазоры образуются наружными фрагментами (в радиальном направлении валика) опорной и торцевой поверхности соответствующего участка первого валика и наружными фрагментами опорной и торцевой поверхности соответствующего участка второго валика, смещенного относительно первого участка в осевом направлении.

Особое преимущество схемы расположения участков заключается в том, что соответствующий режущий зазор имеет в радиальном направлении малую глубину, определяемую отношением дополняющих друг друга противоположных участков с различными диаметрами опорных поверхностей. Это позволяет, по меньшей мере, сократить проникновение материала в режущий зазор и, тем самым, потребление энергии.

Кроме того, наружные поверхности, по меньшей мере, некоторых участков, по меньшей мере, местами профилированы, в частности, содержат зубцы, накатку, спиральный паз или иной подобный элемент, или же комбинацию профилирующих элементов.

В частности, профилирование может быть выполнено в виде конического зубчатого зацепления. Путем варьирования диаметра опорных поверхностей участков можно реализовать коническое зубчатое зацепление на наружных поверхностях участков, причем участок с опорной поверхностью большого диаметра будет содержать отходящие от опорной поверхности крупные зубцы, переходящие в средние зубцы на торцевой поверхности, а участок с опорной поверхностью малого диаметра будет содержать отходящие от опорной поверхности средние зубцы, переходящие в мелкие зубцы торцевой поверхности. Такая комбинация зубчатого зацепления на наружных поверхностях участков валиков оказалась особенно эффективной в отношении захвата и обработки культуры.

При этом коническое зубчатое зацепление может иметь зубцы постоянной толщины. Благодаря постоянной толщине зубцов ширина и глубина впадин между соседними зубцами меняется, в результате чего на соответствующей наружной поверхности участка в осевом направлении участка образуются различные зубцы, то есть зубчатое зацепление с более крупными и более мелкими областями. Кроме того, преимущество этой конструкции заключается в том, что на наружной поверхности образуются острые режущие кромки, то есть отсутствуют тупые участки, которые могли ухудшить захват материала.

В выгодном варианте исполнения участок с опорной поверхностью большего диаметра может содержать более крупное зубчатое зацепление по сравнению с дополняющим его противоположным участком с опорной поверхностью меньшего диаметра. Расположение крупных зубцов на участках с опорной поверхностью большего диаметра приводит к тому, что убранная культура сначала соприкасается с этими участками, вследствие чего улучшается захват культуры, в то время как более мелкое зубчатое зацепление на участках с опорной поверхностью меньшего диаметра повышает надежность раздробления зерен в убранной культуре.

Предпочтительно, валики могут иметь сегментную структуру, то есть соответствующие участки первого и второго валика выполнены в виде отдельных кольцевых дисков, которые могут быть насажены на цилиндрическое основание в осевом направлении и повторяющейся последовательности. При этом можно удешевить производство за счет того, что участки валика будут выполнены в виде кольцевых элементов, насаженных на цилиндрическое основание в осевом направлении и повторяющейся последовательности. При этом целесообразно использовать подходящую фиксацию кольцевых элементов на цилиндрическом основании, например, при помощи призматических шпонок и/или осевого зажима. Сегментная структура валика позволяет легко заменять (в том числе, впоследствии) отдельные элементы, например, в случае износа.

В целях максимального снижения общей массы устройства основание, на которое насажены кольцевые элементы, может быть полым.

Кроме того, предлагаемое изобретение относится к сельскохозяйственной уборочной машине для обработки и транспортировки убранной культуры, в частности к самоходному кормоуборочному комбайну, с описываемым изобретением устройством для повторного измельчения, установленным после агрегата для обработки культуры.

Краткое описание чертежей

Предлагаемое изобретение детально описывается ниже на основании вариантов исполнения, показанных на фигурах, на которых изображено:

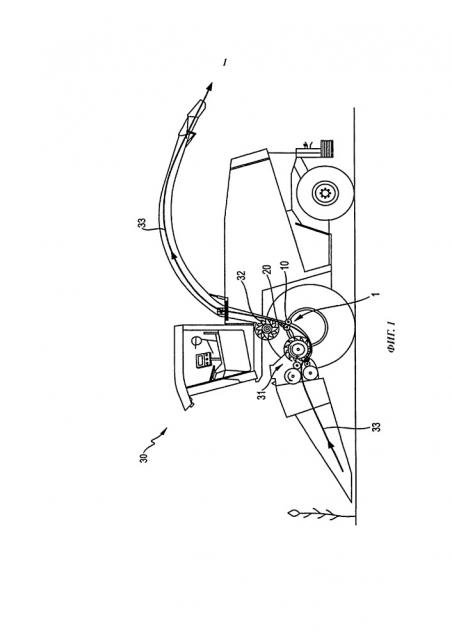

Фигура 1: сельскохозяйственная уборочная машина, схематичный вид сбоку.

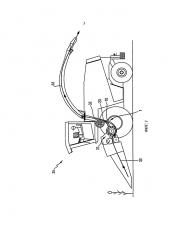

Фигура 2: устройство для повторного измельчения, вид спереди под углом.

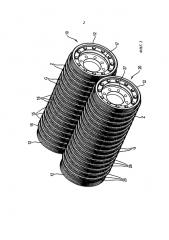

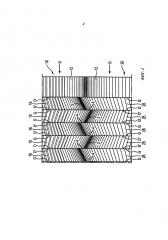

Фигура 3: фрагмент устройства для повторного измельчения, показанного на фигуре 2, вид сверху.

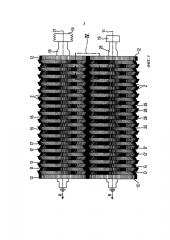

Фигура 4: укрупненный вид IV согласно фигуре 3.

Осуществление изобретения

На фигуре 1 схематично показана (вид сбоку) сельскохозяйственная уборочная машина, выполненная в виде самоходного кормоуборочного комбайна 30. Кормоуборочный комбайн 30 известным образом (поэтому детали не имеют обозначений) оснащен передними и задними колесами и основным приводным двигателем, который приводит, в том числе, эти колеса. Эти элементы предназначены для перемещения по полю с целью уборки сельскохозяйственной культуры. При помощи расположенного спереди уборочного навесного агрегата культуру направляют в комбайн. Впоследствии эта культура в форме потока убранной культуры 33 (обозначенного сплошной линией со стрелками, проходящей через кормоуборочный комбайн 30) транспортируется различными подающими и/или обрабатывающими устройствами через кормоуборочный комбайн 30 и при этом обрабатывается, в частности, измельчается. При этом расположенные парами вращающиеся втягивающие валики обеспечивают предварительное уплотнение потока 33 убранной культуры, чтобы убранная культура 33 при прохождении через расположенный далее измельчающий агрегат 31 разрезалась на мелкие частицы путем взаимодействия вращающегося и оснащенного ножами измельчающего барабана с противорежущими пластинами. При помощи подающей шахты, поднимающейся вверх за измельчающим барабаном, измельченная подобным образом убранная культура 33 попадает в область действия устройства 1 для повторного измельчения. Это устройство содержит, по существу, два приводимых во вращение навстречу друг другу, предварительно напряженных друг относительно друга валика 10, 20, оси вращения которых параллельны друг другу. При этом убранную культуру 33, пропускаемую через образовавшийся между валиками 10, 20 проход (при этом направление вращения каждого валика 10, 20 способствует направлению потока культуры), подготавливают под механическим воздействием поверхностей валиков способом, который будет детально описан на основании фигур 2-4. Такая дополнительная подготовка служит, в частности, при уборке кукурузы, для размалывания находящихся в измельченной убранной культуре 33 зерен кукурузы, в результате чего улучшается усвояемость получающихся в итоге кормов для животных или возможность использования убранной культуры для выработки биологического газа.

После прохождения через устройство 1 для повторного измельчения убранная культура 33 попадает в область действия ускорителя 32 выброса, который дополнительно ускоряет убранную культуру 33 перед поступлением в выпускное колено, чтобы обеспечить надежную подачу через выпускное колено и, в итоге, надежный выброс с целью перегрузки, например, на транспортное средство.

На фигурах 2-4 показан предпочтительный вариант исполнения устройства 1 для повторного измельчения, которое, выгодным образом, установлено в кормоуборочный комбайн 30 согласно фигуре 1.

Соответственно, на фигуре 2 показано описываемое изобретением устройство 1 для повторного измельчения (вид под углом спереди). По существу, устройство 1 для повторного измельчения содержит два валика 10, 20 с параллельными друг другу осями 11, 21 вращения. Каждый валик 10, 20 закреплен на валу 18, 28, который выступает из тела валика на обеих осевых оконечностей валиков 10, 20, как показано на фигуре 3. При помощи валов 18, 28 валики 10, 20 могут опираться на общий корпус (не показанный на фигуре по соображениям наглядности) устройства 1 для повторного измельчения с возможностью вращения.

Для привода валиков 10, 20 на длинную оконечность каждого вала 18, 28 установлен ременный шкив 19. За счет соответствующего охвата ременных шкивов 19 приводным ремнем можно привести валики 10, 20 во встречное вращение, причем направление окружных скоростей валиков 10, 20 в области зацепления валиков 10, 20 будет соответствовать направлению подачи убранной культуры 33 (ср. фиг. 1).

Из изображения, представленного на фигуре 2, следует, что валики 10, 20 имеют сегментную структуру. В частности, обечайка каждого валика 10, 20 образована множеством участков 15, 16; 25, 26 в форме конических дисков, которые насажены на цилиндрическое основание 17, 27 в осевом направлении и повторяющейся последовательности. Каждый участок 15, 16; 25, 26 содержит опорную поверхность G, G' и торцевую поверхность D, D', которыми соответствующие участки 15, 16; 25, 26 валиков 10, 20 прилегают друг к другу. Диаметр опорной поверхности G, G' каждого участка 15, 16; 25, 26 превышает диаметр взаимодействующей торцевой поверхности D, D', в результате чего каждый участок 15, 16; 25, 26 содержит наружную поверхность 2, проходящую под углом к соответствующей оси 11, 21 вращения соответствующего валика 10, 20. Основание 17, 27 изготовлено в виде полого элемента, благодаря чему при достаточной жесткости обеспечивается сравнительно малая общая масса каждого валика 10, 20. В альтернативном варианте можно использовать массивное основание.

На валике 10 участки 15, 16 сменяют друг друга в осевом направлении R, в то время как на валике 20 в осевом направлении R сменяют друг друга участки 25, 26. В радиальной наружной области, то есть на наружной поверхности 2, каждый участок 15, 16; 25, 26 снабжен зубцами Z, в частности коническим зубчатым зацеплением (см. также фиг. 3, 4).

На фигуре 3 представлен вид сверху на устройство 1 для повторного измельчения, показанное на фигуре 2. На этой фигуре отчетливо видна структура валиков 10, 20. Со стороны оконечностей валики 10, 20 ограничены расположенными на основаниях 17, 27 кольцевыми дисками 12, между которыми расположены соответствующие участки 15, 16; 25, 26. На валике 10, в осевом направлении слева направо, попеременно расположены участки 15, 16. Участки 15, 16 расположены друг относительно друга таким образом, чтобы к опорной поверхности G участка 15 прилегала опорная поверхность G' участка 16. Соответственно, торцевые поверхности D, D' двух соседних участков 15, 16 расположены напротив друг друга. Как показано на фигуре 3, диаметр опорной поверхности G участка 15 больше диаметра опорной поверхности G' соседнего участка 16. То же самое справедливо для торцевых поверхностей D, D' соседних участков 15, 16. Таким образом, на первом валике 10 участки 15 с повышающейся в осевом направлении R валика 10 наружной поверхностью 2 чередуются с участками 16 с понижающейся в осевом направлении R валика 10 наружной поверхностью 2.

Валик 20 дополняет расположенный параллельно ему валик 10. Участки 25, 26 расположены друг относительно друга таким образом, чтобы к торцевой поверхности D участка 25 прилегала торцевая поверхность D' участка 26. Соответственно, опорные поверхности G, G' двух соседних участков 25, 26 расположены напротив друг друга. Как показано на фигуре 3, диаметр торцевой поверхности D участка 25 меньше диаметра торцевой поверхности D' соседнего участка 26. То же самое справедливо для опорных поверхностей G, G' соседних участков 15, 16. Напротив, на втором валике 20 участки 25 с понижающейся в осевом направлении R валика наружной поверхностью 2 чередуются с участками 26 с повышающейся в осевом направлении R валика наружной поверхностью. Благодаря такому чередующемуся расположению участков 15, 16; 25, 26 в осевом направлении соответствующего валика 10, 20 и в радиальном направлении противоположных валиков 10, 20, в каждой из областей накладывающихся друг на друга в радиальном направлении опорных поверхностей G и торцевых поверхностей D участков 15, 26, смещенных друг относительно друга в осевом направлении соответствующих валиков 10, 20 и расположенных напротив друг друга, образуется режущий зазор 4. Этот режущий зазор 4 разрезает поступающую в эти области убранную культуру 33 особенно мощным и экономичным способом. В частности, такая мера позволяет надежно захватывать и измельчать составляющие избыточной длины (например, листья початков), содержащиеся в убранной культуре 33.

Между дополняющими друг друга и противоположными участками 15, 25 и 16, 26, в частности между наклонными наружными поверхностями 2, образуются измельчающие зазоры 3, которые по причине наклонного прохождения наружных поверхностей 2 обладают повышенным измельчающим действием. Размеры образованных измельчающих зазоров 3 выбраны таким образом, чтобы они были меньше содержащихся в убранной культуре 33 зерен кукурузы и, тем самым, обеспечивали надежное измельчение зерен.

Для обеспечения формирования измельчающего зазора 3 между двумя дополняющими друг друга и противоположными участками 15, 25 и 16, 26, участки 15, 26 и 16, 25 выполнены в виде одинаковых деталей. Для изготовления участков 15, 26 и 16, 25 были заданы допуски, согласно которым участки 15, 26, имеющие опорную поверхность G большего размера по сравнению с участками 16, 25, изготавливаются с отрицательными допусками по наружному диаметру, в то время как участки 16, 25 изготавливаются с положительными допусками по наружному диаметру.

На фигуре 4 показан укрупненный вид VI согласно фигуре 3. На этой фигуре проиллюстрирована структура валиков 10, 20. На валике 10 непосредственно рядом с кольцевым диском 12 расположен участок 16, торцевая поверхность D' которого обращена к кольцевому диску 12. К опорной поверхности G' этого участка 16 примыкает опорная поверхность G участка 15. За ним, в свою очередь, следует участок 16, торцевая поверхность D' которого прилегает к торцевой поверхности D участка 15, расположенного перед этим участком 16. Эта структура повторяется в осевом направлении R валика 10.

Структура валика 20 дополняет структуру валика 10. На валике 20 рядом с кольцевым диском 12 расположен участок 26, опорная поверхность G которого обращена к кольцевому диску 12. К торцевой поверхности D участка 26, расположенного непосредственно рядом с кольцевым диском 12, примыкает торцевая поверхность D' участка 25. За ним, в свою очередь, следует участок 26, опорная поверхность G которого прилегает к опорной поверхности G' участка 25, расположенного по соседству с этим участком 26. Соответствующий измельчающий зазор 3 образуется между наклонными наружными поверхностями 2 противоположных пар участков 15, 25; 16, 26 валиков 10, 20. Соответствующий режущий зазор 4 образуется между накладывающимися друг на друга в радиальном направлении областями опорных поверхностей G участков 15, 26, расположенных друг рядом с другом в осевом направлении R. Глубина соответствующего режущего зазора 4 значительно меньше, чем в устройстве для повторного измельчения, описанном в патентной заявке ЕР 1101397 А1, что выгодно отражается на мощности, потребляемой устройством 1 для повторного измельчения, так как в режущий зазор 4 может продавливаться меньшее количество материала.

Следующий аспект описывает исполнение зубчатого зацепления Z на наружных поверхностях 2 соответствующих участков 15, 16; 25, 26. Участки 15, 26, равно как и участки 16, 25, имеют идентичное исполнение, что позволяет снизить производственные расходы и стоимость производства. Зубчатое зацепление Z участков 15, 26, выполненное в виде конического зубчатого зацепления, содержит отходящие от опорной поверхности G крупные зубцы, переходящие в средние зубцы на торцевой поверхности D, в то время как участки 16, 25 содержат отходящие от опорной поверхности G' средние зубцы, переходящие в мелкие зубцы на торцевой поверхности D'. В соответствии с описанным выше расположением противоположных друг другу участков 15, 25; 16, 26 валиков 10, 20, такая комбинация крупного и мелкого зубчатого зацепления на противоположных друг другу участках 15, 25; 16, 26 оказалась особенно эффективной в отношении захвата и обработки культуры. В частности, вследствие того, что участки 15, 26, диаметр опорной поверхности G которых больше диаметра опорной поверхности G' участков 16, 25, снабжены крупными зубцами, убранная культура 33 сначала соприкасается с участками 15, 26, что приводит к дополнительному улучшению захвата культуры.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 устройство для повторного измельчения

2 наружная поверхность

3 измельчающий зазор

4 режущий зазор

10 валик

11 ось вращения

12 кольцевой диск

15 участок

16 участок

17 основание

19 ременный шкив

20 валик

21 ось вращения

25 участок

26 участок

27 основание

28 вал

30 кормоуборочный комбайн

31 измельчающий агрегат

32 ускоритель выброса

33 убранная культура

D, D' торцевая поверхность

G,G' опорная поверхность

R направление

Z зубчатое зацепление

1. Устройство (1) для повторного измельчения уже измельченной убранной культуры (Е), содержащее по меньшей мере один первый и один второй валики (10, 20) с параллельными осями (11, 21) вращения, противоположные наружные поверхности которых ограничивают измельчающий зазор (3), причем каждый из первых и вторых валиков (10, 20) содержит участки (15, 16; 25, 26) в форме усеченного конуса, содержащие опорную поверхность (G, G') и торцевую поверхность (D, D'), а также наружные поверхности (2), проходящие под углом к оси (11, 21) вращения соответствующего валика (10, 20), отличающееся тем, что опорные поверхности (G, G') и торцевые поверхности (D, D') участков (15, 16; 25, 26), расположенных на по меньшей мере одном первом валике (10) и на по меньшей мере одном втором валике (20), имеют попеременно меняющийся в осевом направлении (R) диаметр.

2. Устройство по п. 1, отличающееся тем, что на валиках (10, 20) расположено по меньшей мере два участка (15, 16; 25, 26) с отличающимися друг от друга диаметрами своих опорных поверхностей (G, G') и торцевых поверхностей (D, D').

3. Устройство по одному из пп. 1 или 2, отличающееся тем, что на первом валике (10) участок (15) с повышающейся в осевом направлении (R) наружной поверхностью (2) чередуется с участком (16) с понижающейся в осевом направлении (R) наружной поверхностью (2), причем на втором валике (20) напротив указанной пары располагается участок (25) с понижающейся в осевом направлении (R) наружной поверхностью (2), чередующийся с участком (26) с повышающейся в осевом направлении (R) наружной поверхностью (2).

4. Устройство по одному из пп. 1 или 2, отличающееся тем, что напротив участков (15, 16) первого валика (10) расположены дополняющие их участки (25, 26) второго валика (20), благодаря чему между накладывающимися друг на друга в радиальном направлении областями опорных поверхностей (G) участков (15, 26), расположенных по соседству друг с другом в осевом направлении (R), образуется режущий зазор.

5. Устройство по п. 3, отличающееся тем, что соответствующий режущий зазор (4) образован между опорной поверхностью (G) участка (15) первого валика (10) и торцевой поверхностью (D) участка (26) второго валика (20).

6. Устройство по п. 1, отличающееся тем, что наружные поверхности (2), по меньшей мере, некоторых участков (15, 16; 25, 26), по меньшей мере, местами профилированы, в частности, содержат зубцы (Z), накатку, спиральный паз или иной подобный элемент, или же комбинацию профилирующих элементов.

7. Устройство по п. 5, отличающееся тем, что профилирование выполнено в виде конического зубчатого зацепления.

8. Устройство по п. 7, отличающееся тем, что коническое зубчатое зацепление имеет зубцы постоянной толщины.

9. Устройство по одному из пп. 6-8, отличающееся тем, что участок (15, 26) с опорной поверхностью (G) большего диаметра содержит более крупное профилирование по сравнению с дополняющим его противоположным участком (25, 16) с опорной поверхностью (G) меньшего диаметра.

10. Устройство по п. 1, отличающееся тем, что валики (10, 20) имеют сегментную структуру, то есть соответствующие участки (15, 16; 25, 26) первого и второго валиков (10, 20) выполнены в виде отдельных кольцевых дисков, которые могут быть насажены на цилиндрическое основание (17, 27) в осевом направлении в повторяющейся последовательности.

11. Устройство по п. 10, отличающееся тем, что основание (17, 27) выполнено в виде полого элемента.

12. Устройство по п. 1, отличающееся тем, что между участками (15, 16; 25, 26) расположены кольцевые элементы с наружной поверхностью (2), проходящей параллельно оси (11, 21) вращения валика (10, 20).

13. Сельскохозяйственная уборочная машина для обработки и транспортировки убранной культуры (Е), в частности самоходный кормоуборочный комбайн (30), с устройством (1) для повторного измельчения по одному из предыдущих пунктов, установленным после агрегата (31) для обработки культуры.