Способ производства различных видов комбикормов

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству, в частности к тепловой обработке комбикормов. Способ включает подачу компонентов в приемные бункеры со встроенными теплообменниками и подогревателями, дозирование, смешивание в сборном транспортере, обработку в реакторе баротермической обработки, охлаждение, отбор подогретого воздуха по паропроводу и подачу его в теплообменники приемных бункеров, отбор тепла и отвод по тепловой магистрали в подогреватели емкостей жидких компонентов. Рассыпной комбикорм, выходящий из ректора баротермической обработки через тепловой затвор выгрузки, подают в распределительное устройство. Распределительное устройство расположено в газгольдере. Затем корм, полученный после обработки в реакторе, последовательно распределяют на потоки по распределительным патрубкам в зависимости от необходимого вида получения комбикормов и направляют в экструдер, экспандер или в емкость готовой продукции. Тепло от экструдера и экспандера отбирают и по тепловой магистрали отводят в подогреватели, установленные в емкостях для жира, мелассы и других добавок. Пар, выделяемый рассыпными комбикормами на выходе из реактора баротермической обработки, отбирают и через газгольдер подают по паропроводу в теплообменники, установленные в приемных бункерах для сои, рапса и зерна. Использование изобретения позволит упростить технологию производства комбикормов, а также исключить энергоемкость процессов измельчения и гранулирования. 1 ил.

Реферат

Изобретение относится к тепловой обработке комбикормов на животноводческих комплексах, межхозяйственных комбикормовых предприятиях и комбикормовых заводах.

Известен способ переработки зернобобовых, реализованный в изобретении «Линия по переработке маслосодержащего и зернобобового сырья» (пат. RU 2426464 C1, А23Р 1/12, 20.08.2011 г.), которая содержит многокомпонентный дозатор, устройство для предварительной термической обработки исходного сырья, экструдер, снабженный секциями измельчения, маслоотделения и экструдирования, аппарат для нанесения жировитаминных добавок и охладитель.

Недостатком этого способа является большое количество операций и оборудования, а работоспособность главного узла - экструдера с тремя секциями вызывает большое сомнение. Из опыта известно, что зерно рапса на существующих дробилках, плющилках и других мельницах не измельчается (Сыроватка В.И., Бледных В.В., Сергеев Н.С. Геометрические параметры рабочих органов измельчителя семян рапса. Вестник РАСХН, №5, 2008. С. 91-92), поэтому не осуществимы отжим масла и формирование экструдата.

Известен способ производства экструдированных продуктов, реализованный в изобретении «Линия производства экструдированных продуктов» (пат. RU 2302337 C1, В29В 9/06, 10.07.2007 г.), которая включает устройство для предварительной гидротермической обработки исходного сырья, выполненное в виде вертикального шнекового транспортера, ИК-обогрев, дозатор, парогенератор, сушилку и просеиватель.

Гидротермическая обработка и ИК-обогрев трудно совместимы.

Наиболее близким по технической сущности к предлагаемому изобретению является «Способ производства гранулированных комбикормов» (пат. RU 2493750 C1, A23N 17/00, 27.09,2013 г.) - принято за прототип, содержащий подачу компонентов, дозирование, смешивание, обработку в реакторе баротермической обработки, получение гранул в пресс-грануляторе, охлаждение и отбор подогретого воздуха и тепла от остывающих гранул в теплообменники и подогреватели приемных бункеров.

Ни один из вышеупомянутых способов не позволяет при их реализации с использованием имеющегося оборудования, а именно одной линии, получить различные виды комбикормов.

Задачей предлагаемого изобретения является использование минимального количества процессов и машин при максимальном снижении энергозатрат.

Поставленная задача достигается тем, что в предлагаемом способе производства различных видов комбикормов, включающем подачу компонентов в приемные бункеры со встроенными теплообменниками и подогревателями, дозирование, смешивание в сборном транспортере, обработку в реакторе баротермической обработки, охлаждение, отбор подогретого воздуха по паропроводу и подачу его в теплообменники приемных бункеров, отбор тепла и отвод по тепловой магистрали в подогреватели емкостей жидких компонентов, новым является то, что рассыпной комбикорм, выходящий из ректора баротермической обработки через тепловой затвор выгрузки,, подают в распределительное устройство, расположенное в газгольдере, последовательно распределяют на потоки по распределительным патрубкам в зависимости от необходимого вида получения комбикормов и направляют в экструдер, экспандер или в емкость готовой продукции, при этом тепло от экструдера и экспандера отбирают и по тепловой магистрали отводят в подогреватели, установленные в емкостях для жира, мелассы и других добавок, а пар, выделяемый рассыпными комбикормами на выходе из реактора баротермической обработки отбирают и через газгольдер подают по паропроводу в теплообменники, установленные в приемных бункерах для сои, рапса и зерна.

Тепловая обработка рассыпных и гранулированных комбикормов осуществляется в соответствии с зоотехническими требованиями. Известно, что крахмал, которого в фуражном зерне содержится 40-60%, плохо усваивается организмом животных и птицы, поэтому его преобразуют (декстринизация) в хорошо усвояемые полисахариды с помощью тепла (Сыроватка В.И. «Машинные технологии приготовления комбикормов в хозяйствах». М., 2010. С. 224-226). Причем для птицы, свиней и жвачных животных допустимы разные уровни декстинизации:

- первый уровень обеспечивает нагрев фуражного зерна (комбикорма) до 110°С, что выполняется на экспандере, при этом декстринизация крахмала достигает 30%, что соответствует кормам для кур несушек и бройлеров;

- второй уровень - обработка кормов производится на экструдере, нагрев до 130°С, уровень декстринизации достигает 60%, что соответствует комбикормам для жвачных животных;

- третий уровень - в дополнение к двум выше упомянутым комбикорма гранулируют, при этом температура обрабатываемой массы достигает 180°С, а степень декстринизации - 80%, что соответствует комбикормам для свиней.

Все вышеперечисленные процессы, которые частично выполняют последовательно и одновременно очень энергоемки, а в совокупности с измельчением ингредиентов составляют 90% затрат комбикормовых предприятий.

Производство гранулированных (экструдат и экспандат) и рассыпных комбикормов последовательно на одной поточной линии с распределением их по потокам позволяет упростить процесс производства различных видов комбикормов, снизить энергозатраты, технологическое время обработки, что увеличивает производительность комбикормовых предприятий.

Использование теплоты на выходе экструдера и экспандера и отвод ее по тепловой магистрали в подогреватели емкостей необходимо для предварительного подогрева жира и мелассы.

Использование пара, образующегося при сбросе давления и температуры в газгольдере при выгрузке рассыпных комбикормов, отвод его по паропроводу в теплообменники приемных бункеров, позволяет производить предварительный прогрев зерна, сои и рапса.

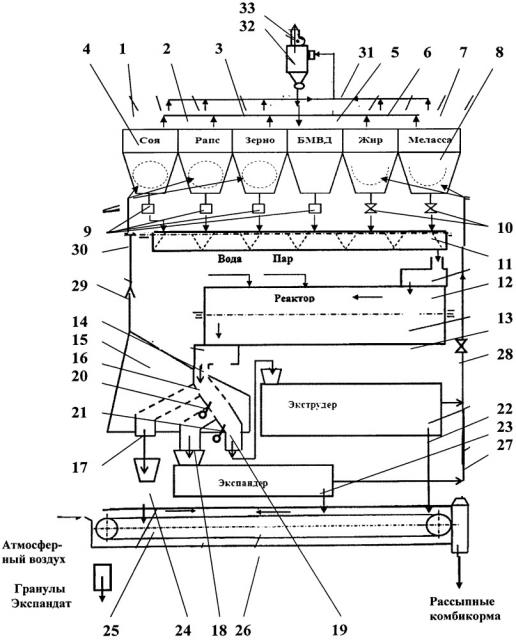

Сущность предлагаемого изобретения реализованного в «Линия производства различных видов комбикормов» поясняется чертежом - схема линии приготовления различных видов кормов.

Линия производства различных видов комбикормов включает приемный бункер для сои 1 (см.чертеж), приемный бункер для рапса 2 и приемный бункер для зерна 3 с установленными в их нижней части теплообменниками 4, бункер для БМВД 5, емкости для жира 6 и мелассы 7 с встроенными в них подогревателями 8. Бункеры 1, 2, 3 и 5 снабжены дозаторами непрерывного действия 9, а емкости 6, 7 - кранами 10. Под бункерами 1, 2, 3, 5 и емкостями 6, 7 расположен сборный шнек-смеситель 11, который на выходе соединен с тепловым затвором загрузки 12 реактора баротермической обработки 13. Тепловой затвор выгрузки 14, реактора баротермической обработки 13, в свою очередь соединен с газгольдером 15 внутри которого расположено распределительное устройство 16, снабженное направляющими патрубками 17, 18, 19 и шлюзовыми затворами 20, 21. На выходе направляющий патрубок 19 сообщен с экструдером 22, направляющий патрубок 18 - с экспандером 23, а направляющий патрубок 17 - с емкостью готовой продукции 24. Под экспандером 23 расположен охладитель 25 с транспортером 26. На выходе экструдер и экспандер посредством тепловой магистрали 27, снабженной вентилем 28, соединены с подогревателем 8 емкостей 6, 7, а газгольдер 16 через паропровод 29, имеющий кран 30, с теплообменниками 4 приемных бункеров 1, 2 и 3, при этом емкости 6, 7 и приемные бункеры 1, 2, 3 через систему вентиляции 31 сообщены с циклоном 32 и вентилятором 33.

Работа линии приготовления различных видов комбикормов осуществляется следующим образом. Сыпучие компоненты загружаются в приемные бункеры 1, 2, 3, 5, а текучие заливаются в емкости 6, 7. При работающем реакторе баротермической обработки 13 и системе вентиляции 31 пар через тепловой затвор выгрузки 14, распределительное устройство 15 и газгольдер 16 по паропроводу 29 при открытом кране 30 поступает в теплообменники 4 приемных бункеров 1, 2, и 3, где происходит предварительное запаривание сои, рапса и зерна. Дозаторами 9 из приемных бункеров 1, 2, 3, 5 и кранами 10 из емкостей 6, 7 установленная доза каждого компонента подается в сборный шнек-смеситель 11, из которого смесь равномерным потоком направляется в тепловой затвор загрузки 12 реактора баротермической обработки 13, где при температуре 300-374°С и под давлением 15-20 МПа в течение 30-120 с происходит кондиционирование, гомогенизация кормов с одновременным смешиванием, перемещение обрабатываемой массы в сторону теплового затвора выгрузки 14 и выгрузка в распределительное устройство 16, расположенное в газгольдере 15. Происходит мгновенное сбрасывание давления и температуры, при этом образовавшийся пар, под избыточным давлением, а также вентилятором 33, встроенным в циклон 32, отсасывается через газгольдер 15 по паропроводу 29 при открытом кране 30 в теплообменники 4, установленные в приемных бункерах 1, 2, 3. Обработанная масса комбикормов с помощью шлюзовых затворов 20, 21 отводится в один из направляющих патрубков 17, 18, 19. Для производства рассыпных комбикормов открывается шлюзовой затвор 20 и охлажденные в распределительном устройстве 16 обработанные в реакторе баротермической обработки 13 комбикорма через направляющий патрубок 17 выгружаются в емкость готовой продукции 24 и поступают на транспортер 26 охладителя 25. Для производства гранулированных комбикормов перекрываются шлюзовые затворы 20, 21, при помощи распределительных клапанов 18, 19 обработанный в реакторе баротермической обработки 13 продукт подается через направляющий патрубок 19 в экструдер 22. Для производства экспандируемых комбикормов перекрываются направляющие патрубки 17, 19, открывается шлюзовой затвор 21 и обработанный в реакторе баротермической обработки 13 продукт подается через направляющий патрубок 18 в экспандер 23. Полученные гранулированные, экспандируемые и рассыпные комбикорма собираются на транспортере 26 охладителя 25, охлаждаются подаваемым атмосферным воздухом и выгружаются в емкость готовой продукции, при этом охладитель 25 работает в реверсном режиме. Отработанный пар из экструдера 22 и экспандера 23 через тепловую магистраль 27, при открытом вентиле 28, отсасывается вентилятором 33 в подогреватели 8 емкостей 6, 7, а отработанный воздух выбрасывается в атмосферу. Попавшие в систему вентиляции 31 частицы комбикорма оседают в циклоне 32 и осыпаются в один из бункеров для повторной переработки.

Линия работает в поточном режиме в соответствии с требованиями тепловой обработки зерновых, сои и рапса, а также жира и мелассы.

Таким образом, использование предлагаемого изобретения позволяет упростить технологию производства, исключить энергоемкие процессы измельчения и гранулирования, производить комбикорма различных видов, а также снизить энергозатраты.

Способ производства различных видов комбикормов, включающий подачу компонентов в приемные бункеры со встроенными теплообменниками и подогревателями, дозирование, смешивание в сборном транспортере, обработку в реакторе баротермической обработки, охлаждение, отбор подогретого воздуха по паропроводу и подачу его в теплообменники приемных бункеров, отбор тепла и отвод по тепловой магистрали в подогреватели емкостей жидких компонентов, отличающийся тем, что рассыпной комбикорм, выходящий из реактора баротермической обработки через тепловой затвор выгрузки, подают в распределительное устройство, расположенное в газгольдере, последовательно распределяют на потоки по распределительным патрубкам в зависимости от необходимого вида получения комбикормов и направляют в экструдер, экспандер или в емкость готовой продукции, при этом тепло от экструдера и экспандера отбирают и по тепловой магистрали отводят в подогреватели, установленные в емкостях для жира, мелассы и других добавок, а пар, выделяемый рассыпными комбикормами на выходе из реактора баротермической обработки, отбирают и через газгольдер подают по паропроводу в теплообменники, установленные в приемных бункерах для сои, рапса и зерна.