Способ определения температуры торможения газового потока

Иллюстрации

Показать всеИзобретение относится к области технической физики, а именно к способам определения температуры торможения газового потока, и может быть использовано при длительном локальном измерение полной температуры набегающего потока в элементах газотурбинных двигателей, например в переходных каналах, на выходе из камеры сгорания, с числом Маха от 0.1 до 0.7 набегающего потока и температурой, превышающей 2000K. Сущность изобретения состоит в том, что размещают термопару в закрытом корпусе теплоприемника, устанавливают теплоприемник навстречу потоку газа и определяют температуру торможения потока с учетом коэффициента восстановления температуры. При этом предварительно размещают в корпусе теплоприемника три дополнительные термопары, расположенные по потоку с равным шагом, осуществляют охлаждение теплоприемника, измеряют давление и температуру охлаждающей среды, и распределение температур по длине теплоприемника. Коэффициент восстановления температуры потока определяют по показаниям первой по потоку термопары из соотношения, включающего коэффициенты, характеризующие влияние геометрических параметров теплообменника, влияние расхода охлаждающей среды и влияние температуры охлаждающей среды на распределение температур по оси теплоприемника. Технический результат, достигаемый при осуществлении предлагаемого способа, заключается в упрощении способа за счет обеспечения возможности измерения температур потока, лежащих выше допустимого для средств измерения диапазона. 1 ил.

Реферат

Изобретение относится к области технической физики, а именно к способам определения температуры торможения газового потока, и может быть использовано при длительном локальном измерении полной температуры набегающего потока в элементах газотурбинных двигателей, например в переходных каналах, на выходе из камеры сгорания, с числом Маха от 0,1 до 0,7 набегающего потока и температурой превышающей 2000 K.

Измерение температуры газа, движущегося с большой скоростью, является неотъемлемой частью исследований, проводимых на авиационных газотурбинных двигателях. При движении газа с большой скоростью поток характеризуется двумя температурными параметрами: статической температурой и температурой торможения. Температура торможения есть температура полностью адиабатически заторможенного газа, когда вся его кинетическая энергия без потерь переходит в тепло. При этом при измерении термопарой температуры на процесс торможения газового потока оказывает влияние геометрическая форма преобразователя температуры. Поэтому для количественной оценки сложного процесса торможения газового потока на поверхности «горячего» спая вводится так называемый коэффициент восстановления температуры, учитывающий степень торможения потока теплоприемником.

Известен способ измерения температурного поля газового потока на выходе камеры сгорания, заключающийся в том, что размещают преобразователь температуры, связанный с телевизионным регистратором перпендикулярно потоку газа, преобразуют тепловое излучение от высокотемпературных стержней, интенсивность которого соответствует температуре газового потока, в визуальный образ в виде термограммы решетки, и с помощью программы обработки изображения термограммы решетки получают распределение температур по длине каждого стержня решетки (патент RU 2382995, 2010 г.). В известном техническом решении реализуется большой перепад по радиусу стержня с тем, чтобы температура поверхности была ближе к температуре торможения газового потока, что при установке преобразователя перпендикулярно газовому потоку обеспечить достаточно сложно. При этом для расчета корректирующих коэффициентов при оценке температуры газа по температуре омываемого стержня измеряется температура охлаждающего воздуха на входе и на выходе преобразователя. На процесс измерения влияет место установки камеры регистратора, т.к. оптическая ось телевизионного регистратора должна быть расположена под углом, обеспечивающим наибольшую величину диффузионной излучательной способности материала стержней. Таким образом, недостатком известного способа является сложность его реализации и недостаточная точность определения температуры торможения газового потока.

Известен способ измерения поля температур газового потока, заключающийся в том, что размещают термопары в корпусе неохлаждаемого теплоприемника, выполненного из высокотемпературопроводного материала, устанавливают теплоприемник навстречу потоку газа и определяют температуру потока (патент RU 160313, 2016 г.). В известном техническом решении при работе двигателя часть горячего газа отбирается в открытые камеры торможения в корпусе теплоприемника, обтекает «горячие» спаи термопар и выводится через боковые отверстия. Концы термоэлектродных проводников термопар выводятся в охлаждаемую зону для обеспечения их одинаковой температуры, где осуществляется переход на компенсационные провода и подключение термопар к измерительному прибору.

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является способ определения температуры торможения газового потока, заключающийся в том, что размещают термопару в закрытом корпусе теплоприемника, устанавливают теплоприемник навстречу потоку газа и определяют температуру торможения потока с учетом коэффициента восстановления температуры (В.А. Григорьев и др. «Испытания авиационных двигателей», М., «Машиностроение», 2009 г., стр. 40-42, рис. 1.9, 1.10, стр. 405-409, рис. 13.2, 13.3). В известном техническом решении корпус теплоприемника представляет собой неохлаждаемую защитную капсулу, предназначенную для защиты «горячего» спая термопары от воздействия повышенного давления и агрессивной среды. Подключение концов термопары к измерительному прибору осуществляется аналогично с известным техническим решением.

В известных технических решениях для непосредственного измерения температур, лежащих в диапазоне 1400-1900K используют термопары из благородных металлов платиновой группы. Недостатком данных термопар является малая величина развиваемых при измерении термоэлектродвижущих сил, в связи с чем требуется применение высокочувствительной электроизмерительной аппаратуры.

Таким образом, общим существенным недостатком известных технических решений является недостаточный диапазон измеряемых температур, определяемый средствами измерения.

Техническая проблема, решение которой обеспечивается при осуществлении заявляемого изобретения, заключается в расширении диапазона измеряемых температур.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в упрощении способа за счет обеспечения возможности измерения температур потока, лежащих выше допустимого для средств измерения диапазона.

Заявленный технический результат достигается за счет того, что размещают термопару в закрытом корпусе теплоприемника, устанавливают теплоприемник навстречу потоку газа и определяют температуру торможения потока с учетом коэффициента восстановления температуры, при этом предварительно размещают в корпусе теплоприемника три дополнительные термопары, расположенные по потоку с равным шагом, осуществляют охлаждение теплоприемника, измеряют давление и температуру охлаждающей среды, и распределение температур по длине теплоприемника, а коэффициент восстановления температуры потока определяют по показаниям первой по потоку термопары из соотношения:

где K1 - коэффициент восстановления температуры потока по показаниям ближней к потоку термопары;

Т* - температура торможения потока;

Т1 - температура, измеренная первой к потоку термопарой;

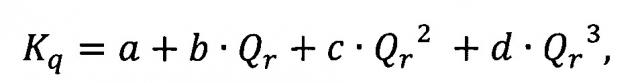

Kq - коэффициент, характеризующий влияние геометрических параметров теплообменника на распределение температур по оси теплоприемника, который выбирают из диапазона от 1,2 до 3,5;

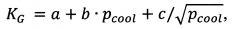

KG - коэффициент, характеризующий влияние расхода охлаждающей среды на распределение температур по оси теплоприемника, который выбирают из диапазона от 0,8 до 1,2;

KT - коэффициент, характеризующий влияние температуры охлаждающей среды на распределение температур по оси теплоприемника, который выбирают из диапазона от 0,8 до 1,2.

Указанные существенные признаки обеспечивают решение поставленной технической проблемы с достижением заявленного технического результата, так как:

- осуществление охлаждения теплоприемника обеспечивает создание градиента температур, направленного вдоль охлаждаемого теплоприемника;

- размещение в корпусе теплоприемника трех дополнительных термопар, расположенных по потоку с равным шагом и измерение распределения температур по длине теплоприемника обеспечивает повышение точности измерения температуры потока за счет определения градиента температур вдоль охлаждаемого теплоприемника;

- измерение давления и температуры охлаждающей среды обеспечивает повышение точности определения температуры торможения газового потока за счет регистрации дополнительных параметров процесса;

- определение коэффициента K1 восстановления температуры потока по показаниям первой по потоку термопары из соотношения:

обеспечивает повышение точности определения температуры торможения потока за счет учета влияния различных параметров процесса на распределение температур по оси теплоприемника.

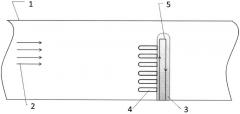

Настоящее изобретение поясняется следующим описанием и иллюстрацией, где на чертеже изображена схема измерения полной температуры потока в соответствии с предлагаемым способом.

На чертеже приняты следующие обозначения:

1 - газовый канал;

2 - поток газа;

3 - охлаждаемая стойка;

4 - насадки;

5 - поток охлаждающей среды.

Способ осуществляется следующим образом.

В газовом канале 1 размещают устройство для измерения температуры потока, включающее охлаждаемую стойку 3, в которой закреплены насадки 4, выполненные из высокотеплопроводного материала (меди), расположенные таким образом, что их внешняя часть направлена вдоль потока 2 газа. В каждой из насадок 4 равномерно по ее длине расположены соответствующие хромель-алюмелевые или хромель-копелевые термопары (на чертеже не показаны), с диапазоном измеряемых температур до 1300K, которые охлаждаются потоком 5 охлаждающей среды (водой). Охлаждение обеспечивает градиент температур по длине каждой из насадок 4 до величин, не превышающих термопрочность меди. Процесс охлаждения регулируют путем изменения давления, температуры и расхода воды.

Определение полной температуры потока осуществляется при помощи термопар косвенным методом по результатам измерения градиента температур вдоль насадок 4 в несколько этапов:

- с помощью блока цифрового преобразования и регистрации аналоговых сигналов (на чертеже не показан) измеряются показания термопар внутри внешней части насадки 4, расположенной в потоке газа, давление и температура охлаждающей среды на входе в охлаждаемую стойку 3;

- данные передаются в блок (на чертеже не показан) математической модели, где с учетом тарировочных данных термопар происходит вычисление полной температуры потока по показаниям первой по потоку термопары в соответствии с соотношением:

где K1 - коэффициент восстановления температуры потока по показаниям ближней к потоку термопары;

Т* - температура торможения потока;

Т1 - температура, измеренная первой к потоку термопарой.

Для каждого конкретного применения коэффициенты Kq, KG, KT определяются на основе решения уравнений Навье-Стокса и тарировки термопар. Математический вид данных аппроксимационных коэффициентов следующий:

где a, b, c, d - тарировочные коэффициенты;

pcool - давление охлаждающей среды на входе в теплоприемник;

Tcool - температура охлаждающей среды на входе в теплоприемник;

параметр, зависящий от градиента температур вдоль оси теплоприемника, где

Т1, Т2, Т3, Т4 - температуры, измеренные последовательно установленными в насадке термопарами.

При этом:

- коэффициент Kq характеризует влияние геометрических параметров теплообменника на распределение температур по оси теплоприемника и выбирается из диапазона от 1,2 до 3,5;

- коэффициент KG, характеризует влияние расхода охлаждающей среды на распределение температур по оси теплоприемника и выбирается из диапазона от 0,8 до 1,2;

- коэффициент KТ характеризует влияние температуры охлаждающей среды на распределение температур по оси теплоприемника и выбирается из диапазона от 0,8 до 1,2.

Таким образом, реализация косвенного определения полной температуры потока по измерению термопарами градиента температур, направленного вдоль охлаждаемого теплоприемника с привлечением определенной математической зависимости, обеспечивает расширение диапазона измеряемых температур.

Способ определения температуры торможения газового потока, заключающийся в том, что размещают термопару в закрытом корпусе теплоприемника, устанавливают теплоприемник навстречу потоку газа и определяют температуру торможения потока с учетом коэффициента восстановления температуры, отличающийся тем, что предварительно размещают в корпусе теплоприемника три дополнительные термопары, расположенные по потоку с равным шагом, осуществляют охлаждение теплоприемника, при этом измеряют давление и температуру охлаждающей среды, и распределение температур по длине теплоприемника, а коэффициент восстановления температуры потока определяют по показаниям первой по потоку термопары из соотношения:

где K1 - коэффициент восстановления температуры потока по показаниям ближней к потоку термопары;

Т* - температура торможения потока;

Т1 - температура, измеренная первой к потоку термопарой;

Kq - коэффициент, характеризующий влияние геометрических параметров теплообменника на распределение температур по оси теплоприемника, который выбирают из диапазона от 1,2 до 3,5;

KG - коэффициент, характеризующий влияние расхода охлаждающей среды на распределение температур по оси теплоприемника, который выбирают из диапазона от 0,8 до 1,2;

KТ - коэффициент, характеризующий влияние температуры охлаждающей среды на распределение температур по оси теплоприемника, который выбирают из диапазона от 0,8 до 1,2.