Шламосборник

Иллюстрации

Показать всеИзобретение относится к области нефтедобывающей техники и предназначено для предотвращения засорения верхних ступеней погружного центробежного насоса механическими примесями, оседающими из насосно-компрессорной трубы при остановке насоса. Устройство включает цилиндрический корпус, внутри которого размещена шламовая труба, верхняя часть которой закрыта цилиндрической заглушкой, а в нижней ее части располагается обратный клапан. Кольцевая камера, образованная внешней стенкой шламовой трубы и внутренней стенкой цилиндрического корпуса, сообщается с внутренней полостью шламовой трубы посредством сквозных отверстий, выполненных в стенке шламовой трубы и расположенных в несколько рядов. В седле обратного клапана выполнен дроссельный канал, соединяющий внутреннюю полость шламовой трубы с выходом насоса, а запорный элемент обратного клапана выполнен в виде шара, свободно опирающегося на седло. Обеспечивается увеличение надежности и времени эксплуатации погружного насоса, за счет обеспечения возможности вымывания шлама, оседающего в шламосборнике при остановке насоса. 1 ил.

Реферат

Изобретение относится к области нефтедобывающей техники и предназначено для предотвращения засорения верхних ступеней погружного центробежного насоса механическими примесями, оседающими из насосно-компрессорной трубы при остановке насоса.

Из уровня техники известен шламоуловитель для погружного центробежного насоса (RU 102367 U1, E21B 34/06, 27.02.2011, /1/), содержащий цилиндрический корпус с внутренней и внешней присоединительной резьбой, в отверстии которого установлен держатель с ввинченной в него трубой, согласно полезной модели снабжен цилиндрическим наконечником с радиальными отверстиями для прохода жидкости, установленным на втором конце трубы с помощью резьбового соединения, при этом труба шламоуловителя выполнена сборной, состоящей из одной или более последовательно соединенных между собой трубных секций с возможностью их замены. Выполнение трубы шламоуловителя сборной позволяет выполнять ее необходимого размера в зависимости от объема улавливаемых шламоуловителем механических примесей, а также улучшает условия транспортировки и хранения устройства. При этом соединение второго конца трубы и наконечника, а также трубные секции между собой резьбовыми муфтами повышает ремонтопригодность шламоуловителя, упрощает процесс сборки/разборки изделия, а выполнение держателя трубы в виде резьбовой гайки или втулки, установленной в ступенчатом отверстии корпуса и закрепленной в нем с помощью стопорного кольца, улучшает удобство эксплуатации, позволяет осуществлять быструю установку/замену держателя с трубой в корпусе шламоуловителя.

Недостатком шламоуловителя /1/ является ограниченный объем шламовой камеры, в которой накапливаются механические примеси и ограниченное время эффективной защиты от механический примесей.

Кроме того, из уровня техники известен (RU 134254 U1, F04D 13/10, 10.11.2013, /2/) шламоуловитель погружного центробежного насоса, состоящий из патрубка, к нижнему торцу которого приварена шайба, которая зажимается в муфтовом соединении насосно-компрессорных труб через одну насосно-компрессорную трубу над обратным клапаном установки погружного центробежного насоса. Верхняя часть патрубка заглушена конусом, диаметр основания которого больше наружного диаметра патрубка, при этом в верхней части патрубка имеются щелевые отверстия для прохода добываемой жидкости.

Недостатком шламоуловителя /2/ является, также как и в шламоуловителе /1/, ограниченный объем шламовой камеры, в которой накапливаются механические примеси и ограниченное время эффективной защиты от механический примесей.

Из уровня техники известно (RU 2239726 C2, F04D 13/10, 10.11.2004. /3/) шламоулавливающее устройство, содержащее шламовую трубу, расположенную внутри колонны насосно-компрессорных труб, при этом шламовая труба закрыта со стороны ее верхнего конца, а кольцевой зазор между внешней стенкой шламовой трубы и внутренней стенкой соответствующей трубы колонны насосно-компрессорных труб закрыт со стороны нижнего конца шламовой трубы с образованием кольцевой камеры, которая сообщена с внутренним отверстием шламовой трубы посредством сквозных отверстий, выполненных в стенке шламовой трубы и образующих по меньшей мере три ряда, в которых отверстия приближенно равномерно распределены по окружности шламовой трубы, причем по меньшей мере один ряд отверстий расположен ниже расчетного уровня скопления шлама в кольцевой камере при остановке насоса.

Недостатком шламоуловителя /3/ является то, что над обратным клапаном оседают излишки механической примеси, которые при включении электродвигателя мешают беспрепятственному открытию обратного клапана, а также способствуют заклиниванию установочной втулки обратного клапана, это снижает его надежность и долговечность установки погружного насоса.

Данный шламоуловитель /3/ выбран в качестве прототипа, как объект того же назначения, обладающий наиболее близкой конструкцией к заявленному материалу.

Технический результат, на достижение которого направлено данное изобретение, заключается в увеличении надежности и времени эксплуатации погружного насоса, за счет обеспечения возможности вымывания шлама, оседающего в шламосборнике при остановке насоса.

Указанный технический результат достигается тем, что шламосборник состоит из цилиндрического корпуса, внутри которого размещена шламовая труба, верхняя часть которой закрыта цилиндрической заглушкой, а в нижней ее части располагается обратный клапан, кольцевая камера, образованная внешней стенкой шламовой трубы и внутренней стенкой цилиндрического корпуса, сообщается с внутренней полостью шламовой трубы посредством сквозных отверстий, выполненных в стенке шламовой трубы и расположенных в несколько рядов, отличается тем, что в седле обратного клапана выполнен дроссельный канал, соединяющий внутреннюю полость шламовой трубы с выходом насоса, а запорный элемент обратного клапана выполнен в виде шара, свободно опирающегося на седло.

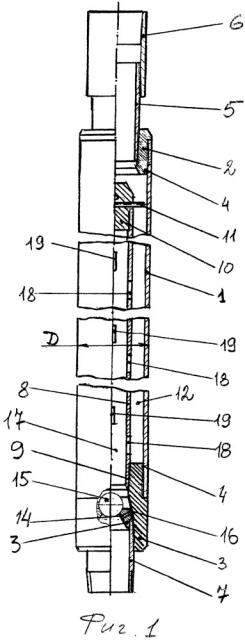

Фиг. 1 изображена схема размещения шламоулавливающего устройства.

Предлагаемое устройство устанавливается между погружным насосом и колонной НКТ и содержит цилиндрический корпус 1, головку 2 и основание 3, устанавливаемые на резьбе в корпус 1 и уплотняемые эластичными кольцами 4, монтажные патрубки 5 с муфтой 6 и нижний 7, шламовую трубу 8, вворачиваемую на резьбе 9 в основание 3 и заглушенную в верхней части цилиндрической заглушкой 10 с штифтами-центраторами 11. Таким образом между корпусом 1 и шламовой трубой 8 кольцевая камера 12 для оседания шлама. На верхний торец нижнего монтажного патрубка 7 опирается обратный клапан, запорный элемент которого состоит из седла 13 с шаром 15 и содержит с несколько отверстий 14. Между наружным корпусом седла 13 и внутренним корпусом основания 3 введен дроссельный зазор 16, а шар 15 не имеет ограничений подъема во внутренней полости 17 шламовой трубы 8. Отверстия 14 и дроссельный зазор 16 образуют дроссельный канал, который соединяет внутреннюю полость шламовой трубы с выходом насоса и способствует медленной и плавной скорости перетекания жидкости из одной полсти в другую. Шламовая труба 8 разделена по длине на несколько равных интервалов и в нижней части каждого интервала размещены в 2-3 яруса парные вертикальные пазы 18, 19, ими кольцевая камера 12 сообщена с внутренней полостью 17 шламовой трубы 8. Вертикальные пазы 18, 19 могут быть выполнены в виде вертикальных прорезей, расположенных в стенке шламовой трубы 8 и образующих три ряда, в которых пазы 18, 19 равномерно распределены по окружности шламовой трубы 8. Верхний ряд пазов 18, 19 расположен вблизи расчетного уровня скопления шлама в кольцевой камере 12 при остановке насоса, а нижний ряд пазов расположен вблизи основания 3, что позволяет обеспечить полное вымывание шлама, оседающего в кольцевой камере 12 при остановке насоса. Вымывание шлама происходит после повторного запуска насоса под действием пластовой жидкости, проходящей сначала через дроссельный канал, а после открытия обратного клапана и через него. Расчетный уровень скопления шлама определяют исходя из известного для конкретной скважины содержания механических примесей в откачиваемой среде и объема кольцевой камеры. При повышенном содержании механических примесей в откачиваемой среде количество отверстий может быть увеличено путем выполнения дополнительных рядов отверстий на свободной части шламовой трубы.

Расстояние между рядами пазов и общая площадь проходного сечения пазов 18, 19 каждого ряда может уменьшаться от верхнего ряда пазов 18, 19 к нижнему, при этом скорость истечения жидкости из нижних пазов будет превышать скорость истечения из верхних. Это облегчает размывание наиболее плотных нижних слоев шлама. Все пазы 18, 19 в каждом ряду могут иметь одинаковую площадь проходного сечения и располагаться на одном уровне для обеспечения равномерного вымывания шлама со всех сторон шламовой трубы 8, однако возможно выполнение шламовой трубы 8 с различными сочетаниями формы, размеров и расположения пазов 18, 19 в одном ряду и в разных рядах или пазы могут быть выполнены, например, в виде отверстий.

Шламовая труба 8 закрыта со стороны ее верхнего конца с помощью цилиндрической заглушки 10, установленной в отверстии шламовой трубы 8. Общая площадь проходного сечения всех пазов 18, 19 равна или превышает площадь внутреннего отверстия шламовой трубы 8, что обеспечивает необходимый расход жидкости через отверстия. На цилиндрической заглушке 10, выступающей над верхним торцом шламовой трубы 8, закреплены два ограничительных штифта-центратора 11, расположенных перпендикулярно друг другу и продольной оси шламовой трубы 8, таким образом, что концы каждого из штифта-центратора 11 расположены вблизи внутренней стенки цилиндрического корпуса 1. Штифты-центраторы 11 выполняют функцию ограничителя радиальных перемещений верхнего конца шламовой трубы 8.

Устройство работает следующим образом.

После выключения электродвигателя и остановки насоса шар 15 опускается на седло 13, чем препятствует быстрому сливу жидкости и, как следствие, турбинному вращению роторов погружного насоса и электродвигателя, а механические примеси, содержащиеся в откачиваемой среде, находящейся в колонне насосно-компрессорных труб, начинают оседать под действием собственного веса, скапливаясь в кольцевой камере 12, а откачиваемая среда медленно и размеренно сливается через дроссельный канал (через дроссельный зазор 16 и по отверстиям 14 в седле 13). При повторном пуске насоса откачиваемая среда, в случает осадка механических примесей над шаром 15, проходя через дроссельный канал, попадает во внутреннюю полость 17 шламовой трубы 8 и размывает осадок над шаром 15, который мешает его поднятию. Шар 15 поднимается из седла 13, открывает обратный клапан и заполняет внутреннюю полость 17 шламовой трубы 8. Затем через верхние ряды пазов 18, 19 откачиваемая среда начинает выходить и попадает в кольцевую камеру 12, а из нее в верхний монтажный патрубок 5 и колонну насосно-компрессорных труб. При этом за счет движения откачиваемой среды происходит вымывание шлама из кольцевой камеры 12, обеспечивающее открытие следующего ряда отверстий, и этот процесс продолжается вплоть до полного вымывания шлама. Откачиваемая среда, проходя вдоль свободного конца шламовой трубы, вызывает ее вибрацию, амплитуда которой ограничена штифтами-центраторами 11, что обеспечивает разрыхление находящегося в кольцевой камере шлама и облегчает его вымывание. Эластичные уплотнения 4 при этом обеспечивают герметичность между головкой 2 и основанием 3 в соединениях с корпусом 1.

После каждого пуска и каждой остановки описанный выше процесс повторяется таким образом, что шламовая камера периодически самоочищается.

Уровень расположения верхнего ряда отверстий может регулироваться в зависимости от конкретных условий эксплуатации непосредственно на промысле путем выполнения в свободной части шламовой трубы дополнительных отверстий перед первым спуском погружного насоса в скважину или во время планового ремонта. Количество, расположение и проходное сечение дополнительных отверстий определяют исходя из точного содержания механических примесей в откачиваемой среде.

Шламосборник состоит из цилиндрического корпуса, внутри которого размещена шламовая труба, верхняя часть которой закрыта цилиндрической заглушкой, а в нижней ее части располагается обратный клапан, кольцевая камера, образованная внешней стенкой шламовой трубы и внутренней стенкой цилиндрического корпуса, сообщается с внутренней полостью шламовой трубы посредством сквозных отверстий, выполненных в стенке шламовой трубы и расположенных в несколько рядов, отличающийся тем, что в седле обратного клапана выполнен дроссельный канал, соединяющий внутреннюю полость шламовой трубы с выходом насоса, а запорный элемент обратного клапана выполнен в виде шара, свободно опирающегося на седло.