Огнестойкая гипсовая панель с низкой массой и плотностью

Иллюстрации

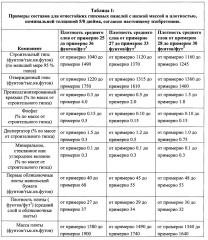

Показать всеГруппа изобретений относится к гипсовым панелям с низкой массой и плотностью, с хорошими теплоизоляционными свойствами, хорошей стойкостью к термоусадке, хорошей огнестойкостью и, в некоторых аспектах настоящего изобретения, хорошей водостойкостью. Гипсовая панель содержит отвержденный гипсовый средний слой, расположенный между двумя облицовочными листами, сформированный из суспензии, содержащей по меньшей мере воду, строительный гипс и прежелатинизированный крахмал. При этом крахмал содержится в количестве от примерно 0,5% до примерно 10% по массе от массы строительного гипса и эффективном для увеличения твердости затвердевшего гипсового среднего слоя по сравнению с гипсовым средним слоем, сформированным из суспензии, не содержащей прежелатинизированного крахмала. Строительный гипс содержится в количестве примерно 700 фунтов/тыс.кв.футов (примерно 3,4 кг/м2), причем строительный гипс и вода содержатся по меньшей мере в количествах, эффективных для создания кристаллической матрицы, по существу состоящей из двуводного гипса. При этом панель имеет плотность в диапазоне от примерно 27 до 32 фунтов/фут3 (от примерно 430 до примерно 513 кг/м3), среднюю твердость среднего слоя по меньшей мере примерно 11 фунтов (примерно 5 кг), определенную в соответствии со стандартом ASTM С473-09, и коэффициент теплоизоляции по меньшей мере примерно 17 минут. При этом толщина панели составляет примерно 0,625 дюйма (примерно 1,6 см). Техническим результатом является снижение массы и плотности, повышение теплоизоляционных свойств, стойкости к термоусадке, огнестойкости, водостойкости. 4 н. и 19 з.п. ф-лы, 11 пр., 15 табл., 4 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ НА ПАТЕНТЫ

[001] Настоящая частично продолжающая заявка испрашивает приоритет согласно более ранней заявке на Патент США №12/795125, поданной 7 июня 2010 г., которая является продолжением заявки на Патент США №11/449177, поданной 7 июня 2006 г., согласно которой был выдан Патент США №7731794 8 июня 2010 г., который испрашивает приоритет согласно предварительной заявке на Патент США №60/688839, поданной 9 июня 2005 г., полное содержание которой включено в настоящую заявку посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

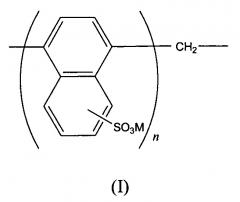

[002] Упомянутые выше более ранние заявки относятся к способу получения гипсовых суспензий, содержащих фосфатсодержащий компонент, прежелатинизированный крахмал и нафталинсульфонатный диспергатор, и к продуктам, изготовленным из указанных суспензий. Более ранние заявки также относятся к способам увеличения прочности в сухом состоянии гипсовых панелей с низкой массой и плотностью путем введения в суспензию, применяемую для изготовления панелей, фосфатсодержащего компонента, прежелатинизированного крахмала и нафталинсульфонатного диспергатора.

[003] Традиционные гипсосодержащие продукты, такие как гипсовые панели, имеют множество преимуществ, таких как низкая стоимость и легкая обрабатываемость, тем не менее при резании или сверлении продукта могут образовываться значительные количества гипсовой пыли. В более ранних заявках были достигнуты различные усовершенствования в изготовлении гипсосодержащих продуктов путем введения крахмалов и других ингредиентов в суспензии, применяемые для изготовления указанных продуктов. Крахмал может увеличивать прочность на изгиб и прочность на сжатие гипсосодержащих продуктов, включая гипсовые панели.

[004] В целом, необходимо применять значительные количества воды в гипсовых суспензиях, содержащих прежелатинизированный крахмал, для обеспечения соответствующей текучести суспензии. К сожалению, большую часть указанной воды необходимо впоследствии удалить путем нагревания, что дорого по причине высокой стоимости топлива, применяемого при нагревании. Стадия нагревания также требует времени. Как было описано в более ранних заявках, было обнаружено, что применение нафталинсульфонатных диспергаторов может увеличить текучесть суспензий, таким образом, решая проблему потребности в воде. Кроме того, также было обнаружено, что нафталинсульфонатные диспергаторы, применяемые в достаточно высокой концентрации, могут образовывать поперечные сшивки с прежелатинизированным крахмалом, связывая кристаллы гипса после высушивания, что увеличивает прочность гипсового композита в сухом состоянии.

[005] Ранее считалось, что фосфатсодержащие компоненты не влияют на потребность в воде гипсовой суспензии. Тем не менее, как было описано в более ранних заявках, авторы настоящего изобретения обнаружили, что увеличение концентрации фосфатсодержащего компонента до ранее неизвестных концентраций в присутствии определенного диспергатора делает возможным достижение соответствующей текучести суспензии с неожиданно уменьшенным содержанием воды, даже в присутствии высоких концентраций крахмала. Это, конечно, весьма желательно, поскольку, в свою очередь, уменьшает расход топлива и временные затраты, связанные с последующими стадиями процесса удаления воды. Авторы настоящего изобретения также обнаружили, что прочность в сухом виде гипсовых панелей можно увеличить при использовании нафталинсульфонатного диспергатора в комбинации с прежелатинизированным крахмалом в суспензии, применяемой для изготовления указанных панелей.

[006] Изобретения, описанные в более ранних заявках, включали гипсовые панели, содержащие отвержденную гипсовую композицию, сформированную между двумя по существу параллельными облицовочными листами, причем указанная отвержденная гипсовая композиция изготовлена с использованием гипсосодержащей суспензии из воды, строительного гипса, прежелатинизированного крахмала, нафталинсульфонатного диспергатора и, необязательно, водорастворимого фосфата, предпочтительно, триметафосфата натрия. Указанная гипсовая панель имеет высокую прочность и значительно более низкую массу, чем обычные гипсовые панели. Кроме того, при резке, пилении, разламывании или сверлении панелей, изготовленных согласно указанному варианту реализации, образуется гораздо меньше пыли.

[007] Другой вариант реализации изобретения согласно более ранним заявкам включает способ изготовления гипсовых панелей, включающий смешивание гипсосодержащей суспензии, содержащей воду, строительный гипс, прежелатинизированый крахмал и нафталинсульфонатный диспергатор, причем прежелатинизированный крахмал находится в количестве от по меньшей мере примерно 0,5% по массе до примерно 10% по массе от массы строительного гипса.

Полученную гипсосодержащую суспензию наносят на первый лист облицовочной бумаги, и помещают второй лист облицовочной бумаги на нанесенную суспензию для формирования гипсовой панели. Гипсовую панель разрезают после того, как гипсосодержащая суспензия затвердевает достаточно для разрезания, и высушивают полученную гипсовую панель. Гипсосодержащая суспензия может, необязательно, содержать фосфатсодержащий компонент, например, триметафосфат натрия. В суспензии можно применять также другие традиционные ингредиенты, включая, в соответствующих случаях, ускорители, связующие, бумажное волокно, стекловолокно и другие известные ингредиенты. Мыльную пену обычно вводят для уменьшения плотности готового гипсового панельного продукта.

[008] Настоящее изобретение в целом относится к гипсовым панелям с низкой массой и плотностью, с хорошими теплоизоляционными свойствами, хорошей стойкостью к термоусадке, хорошей огнестойкостью и, в некоторых аспектах настоящего изобретения, хорошей водостойкостью.

[009] Гипсовые панели, применяемые в зданиях и в других строительных применениях (таких как гипсовые стеновые плиты или потолочные панели), обычно содержат гипсовый средний слой с облицовочными листами, изготовленными из бумаги, стекловолокна или других подходящих материалов. Гипсовые панели обычно изготавливают, смешивая «строительный гипс» с водой и другими ингредиентами для получения суспензии, которую применяют для формирования среднего слоя панелей.

[010] Как обычно понимают в данной области техники, строительный гипс содержит преимущественно одну или более форм обожженного гипса, т.е. гипса, подвергнутого дегидротации (обычно путем нагревания) с образованием безводного гипса или полуводного гипса . Обожженный гипс может содержать бета-полугидрат сульфата кальция, альфа-полугидрат сульфата кальция, водорастворимый безводный сульфат кальция, или смеси любых или всех из указанных веществ, природного или синтетического происхождения. При введении в суспензию, применяемую для формирования среднего слоя панелей, обожженный гипс подвергается процессу гидратации, который завершается во время формирования гипсовых панелей. Указанный процесс гидратации, завершенный соответствующим образом, дает в целом непрерывную кристаллическую основу отвержденного двуводного гипса в различных кристаллических формах (т.е. формах CaSO4⋅2H2O).

[011] Во время формирования панелей облицовочные листы обычно обеспечивают в виде непрерывных лент. Гипсовую суспензию наносят в виде потока или полосы на первый из облицовочных листов. Суспензию распределяют по ширине первого облицовочного листа с заранее заданной примерной толщиной для формирования среднего слоя панели. Затем сверху помещают второй облицовочный лист, помещая гипсовый средний слой между облицовочными листами и формируя непрерывную панель.

[012] Непрерывную панель обычно перемещают вдоль конвейера, чтобы обеспечить продолжение процесса гидратации среднего слоя. Когда средний слой достаточно гидратировался и затвердел, его разрезают на один или более требуемых размеров, получая отдельные гипсовые панели. Затем полученные панели пропускают через сушильную печь при температуре, достаточной для завершения процесса гидратации и высушивают панели до требуемого уровня свободной влаги (обычно относительно низкого содержания свободной влаги).

[013] В зависимости от применяемого способа, предполагаемого применения панелей и других условий, дополнительные слои, полосы или ленты суспензии, содержащего гипс и другие добавки, можно наносить на первый и/или второй облицовочные листы для обеспечения определенных свойств готовых панелей, таких как упрочненные края или упрочненная поверхность панели. Аналогично, пену можно вводить в суспензию для гипсового среднего слоя и/или в другие полосы или ленты суспензии в одном или нескольких местах способа для обеспечения распределения пустот в гипсовом среднем слое или частях среднего слоя готовых панелей.

[014] Полученные панели можно разрезать и обрабатывать для использования в различных применениях, в зависимости от требуемого размера панели, состава облицовочного слоя, состава среднего слоя, и т.д. Гипсовые панели обычно варьируются по толщине от примерно 14 дюйма до примерно одного дюйма, в зависимости от предполагаемого использования и применения панелей. Панели можно применять в широком ряде конструкционных элементов, используемых для создания стен, потоков и других подобных систем с использованием одного или нескольких крепежных элементов, таких как винты, гвозди и/или клеи.

[015] Если готовые гипсовые панели подвергаются воздействию относительно высоких температур, например, при воздействии высокотемпературного пламени или газов, часть гипсового среднего слоя может поглотить достаточно тепла, чтобы вызвать выделение воды из кристаллов двуводного гипса в среднем слое. Поглощение тепла и выделение воды из двуводного гипса может быть достаточным, чтобы замедлить передачу тепла через или внутри панелей в течение некоторого периода времени. При определенном уровне высоких температур, высокотемпературное пламя или газы могут также вызывать фазовые изменения в гипсовом среднем слое и перестройку кристаллических структур. Такие температуры дополнительно могут вызвать плавление или другое комплексообразование солей и примесей в кристаллических структурах гипсового среднего слоя. Тепло, поглощенное гипсовым средним слоем в результате такого воздействия высокотемпературного пламени или газов, кроме того, может быть достаточным для повторного обжига части среднего слоя, в зависимости от температур источника тепла и от времени воздействия.

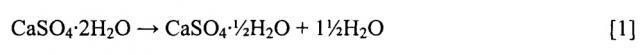

[016] Конкретнее, при нагревании до 212°F (100°C) гипсовый средний слой подвергается реакции разложения, при которой 75% кристаллизационной воды выводится в виде пара и гипс превращается в полугидрат, по Уравнению 1 ниже:

При дальнейшем нагревании до 250°F (120°C) удаляется оставшаяся кристаллизационная вода и полугидрат превращается в ангидрит, то есть сульфат кальция (Уравнение 2):

При достижении средним слоем температуры 392°F (200°C) весь гипс превращается в фазу ангидрита. Указанная температура перехода приблизительна и может меняться в зависимости от примесей или добавок в гипсе. Теплота дегидратации, необходимая для протекания реакций [1] и [2] вместе составляет 390 БТЕ/фунт (906 кДж/кг). Указанная энергия, поглощаемая реакциями изменения фазы, и тепло, отводимое с образующимся паром, действуют как существенный теплоотвод и ответственны за большую часть уникального качества гипса как огнезащитного материала. Например, требуется в семь раз больше энергии, чтобы нагреть гипс от 75°F до 400°F (от 24 до 204°C), чем это необходимо для нагревания равной массы бетона.

[017] При обжиге гипса, поглощении и рассеянии тепловой энергии в указанном процессе, объем кристаллической матрицы сокращается. Количество сокращения зависит от первоначального состава гипса, который будет содержать различные примеси из месторождения минералов, из которого был добыт гипс, или добавок из способа получения. Обычно считают, что основная часть усадки наблюдается во время реакций дегидратации [1] и [2] при превращении гипса в ангидрит.

[018] Усадка гипсового среднего слоя влияет на эксплуатационные качества гипсовых панелей в присутствии высокотемпературного пламени или газов. Чем выше усадка, тем труднее будет добиться заданного уровня характеристик огнестойкости. Это может быть усилено или уменьшено в зависимости от конструкции самого здания.

[019] Трещины при усадке наблюдаются из-за того, что гипсовая панель ограничена в движениях в плоскости панели из-за ее прикрепления в конструкции здания к несущим конструкциям или другим опорным конструкциям. Если конструкция здания прогибается в сторону от огня, панель на стороне огня попадает в зону сжатия, поскольку деформируется в вогнутую поверхность. Эффекты усадки минимизируются, если панель сжимают с боков и продольно по длине и ширине. Это наблюдается в случае стен с деревянными стойками, когда стойки обугливаются и ослабляются со стороны огня, благодаря чему они отклоняются от огня под вертикальной нагрузкой, приложенной к конструкции.

[020] Напротив, если конструкция здания отклоняется в сторону к огню, сторона панели, подвергающаяся воздействию огня, будет образовывать выпуклую поверхность, подвергающуюся растяжению. Восприимчивость к трещинам при усадке увеличивается, поскольку движение конструкции натягивает панель. Это наблюдается в случае стен с легким стальным каркасом, когда металлические стойки нагреваются и расширяются в большей степени со стороны огня, а также кровельно-потолочных и напольно-потолочных конструкций, где нагрузка под действием силы тяжести вызывает отклонение конструкции книзу, поскольку конструкция ослабевает под действием огня под ней. Общее влияние на огнестойкость конструкции зависит от относительных скоростей усадки и отклонения.

[021] Гипсовые панели могут испытывать усадку размеров панелей в одном или более направлениях в результате некоторых или всех из указанных эффектов высокотемпературного нагрева, и указанная усадка может вызывать нарушение целостности конструкции панелей. Если панели прикреплены к стене, потолку или другим несущим конструкциям, усадка панели может привести к отделению панелей от других панелей, прикрепленных к тем же конструкциям, и от их опор, и, в некоторых случаях, вызвать обрушение панелей или опор (или обоих указанных элементов конструкции). В результате горячий воздух при высоких температурах может проходить через или внутрь конструкций стен или потолков.

[022] Как описано выше, гипсовые панели противостоят воздействию относительно высоких температур в течение некоторого промежутка времени, который способен сам по себе отсрочить прохождение высоких температур через панели или между панелями и внутрь (или через) системы, в которых применяют указанные панели. Гипсовые панели, называемые огнестойкими или «с установленной степенью огнестойкости», обычно изготавливаются по рецептуре, улучшающей способность панелей отсрочивать прохождение тепла через конструкции стен или потолка, и играют важную роль в управлении скоростью распространения огня в зданиях. В результате, инстанции, регулирующие строительные нормы, и другие заинтересованные государственные и частные предприятия, обычно устанавливают самые строгие стандарты для характеристик огнестойкости гипсовых панелей с установленной степенью огнестойкости.

[023] Способность гипсовых панелей противостоять огню и связанному с ним сильному нагреванию можно оценить путем проведения соответствующих испытаний. Примеры указанных испытаний, обычно применяемых в строительной отрасли, включают испытания, опубликованные сертифицированной лабораторией по безопасности Underwriters Laboratories («UL»), такие как методики и протоколы испытаний UL U305, U419 и U423, а также методики, описанные в технических условиях Е119, опубликованных Американским обществом по испытаниям и материалам (ASTM). Указанные испытания могут включать сооружение опытных конструкций с использованием гипсовых панелей, обычно с применением одного слоя панелей на каждой стороне каркаса стены, образованного деревянными или стальными стойками. В зависимости от испытания, конструкцию можно подвергать или не подвергать нагружающим силам. Поверхность одной из сторон конструкции подвергают воздействию возрастающих температур в течение промежутка времени, соответствующего кривой нагревания, как это называют в методиках испытаний UL U305, U419 и U423 и в методиках ASTM Е119.

[024] В ходе испытаний отслеживают температуры непосредственно вблизи нагреваемой стороны и температуры на поверхности ненагреваемой стороны конструкции, чтобы оценить температуры, которым подвергаются испытываемые гипсовые панели и тепло, передающееся через конструкцию на не подвергающиеся воздействию панели. Испытания завершают, когда наступает одно или несколько нарушений структурной целостности панелей, и/или когда температура на не подвергающейся воздействию стороне конструкции превышает заранее заданный порог. Обычно указанные пороговые температуры основаны на максимальной температуре на любом из таких датчиков и/или средних температурах, зафиксированных датчиками на поверхности гипсовых панелей, не подвергающихся температурному воздействию.

[025] Методики испытаний, такие как методики, описанные в UL U305, U419 и U423, и ASTM E119, направлены на устойчивость конструкции к передаче тепла через конструкцию в целом. Испытания также обеспечивают, в одном из аспектов, меру устойчивости гипсовых панелей, применяемых в конструкции, к усадке в направлении x-y (ширина и длина), когда конструкция подвергается высокотемпературному нагреву. Указанные испытания также обеспечивают меру устойчивости панелей к потере целостности конструкции, что приводит к открытию зазоров или пространства между панелями в конструкции стены, что приводит в итоге к прохождению высоких температур во внутренние полости конструкции. В другом аспекте испытания обеспечивают меру способности гипсовых панелей противостоять передаче тепла через панели и конструкцию. Полагают, что такие испытания отражают способность указанной системы предоставить жителям здания и системам управления пожарными/противопожарным системам окно возможности для принятия мер при пожаре или избежания условий возникновения пожара.

[026] В прошлом применяли различные стратегии для улучшения огнестойкости гипсовых панелей с установленной степенью огнестойкости. Например, применяли более толстые, более плотные средние слои панелей для увеличения наличия одновременно воды и гипса в панелях, что улучшало способность панелей действовать как теплоотвод, для уменьшения усадки панелей и для увеличения структурной стабильности и прочности панелей. Альтернативно или дополнительно для увеличения плотности средних слоев панелей в гипсовые средние слои включали стекло и другие волокна для улучшения огнестойкости гипсовых панелей путем увеличения прочности на разрыв средних слоев панелей и путем распределения напряжений усадки на протяжении матриц средних слоев. Аналогично, в прошлом применяли в средних слоях гипсовых панелей некоторые количества определенных видов глины, таких как глины с размером частиц менее примерно одного микрона, и добавки коллоидного оксида кремния или оксида алюминия, такие как добавки с размером частиц менее примерно одного микрона, для обеспечения улучшенной огнестойкости (и стойкости к высокотемпературной усадке).

[027] Тем не менее, в данной области техники существовала уверенность, что уменьшение массы и/или плотности гипсовых панелей путем уменьшения количества гипса в среднем слое оказывало бы отрицательное воздействие на структурную целостность панелей и стойкость панелей к огню и высокотемпературным условиям.

[028] Другой подход, применявшийся в прошлом для улучшения огнестойкости гипсовых панелей с установленной степенью огнестойкости, заключался во введении в средний слой гипсовых панелей вспученного вермикулита (также называемого вермикулитовой рудой) и минеральных или стеклянных волокон. В указанных подходах предполагают, что вермикулит вспучивается при нагревании для компенсации усадки гипсовых компонентов среднего слоя. Полагали, что минеральные/стеклянные волокна удерживают части высушенного гипса вместе. Указанный подход обсуждается в Патентах США №№2526066 и 2744022. Тем не менее, обе указанных ссылки относятся к среднему слою высокой плотности, обеспечивающему достаточно гипса, чтобы действовать в качестве теплоотвода. В указанных патентах описано получение гипсовых панелей толщиной дюйма с массой от 2 до 2,3 фунта на квадратный фут (от 2000 до 2300 фунтов на тысячу квадратных футов («фунт/тыс.кв.футов»)) и плотностями от примерно 50 фунтов на кубический фут («фунтов/фут3») или выше. Патент '022, кроме того, направлен на увеличение содержания гипса (и следовательно плотности и массы) панелей, описанных в патенте '066, и уменьшения содержания минеральных/стеклянных волокон в указанных панелях, для обеспечения еще большей емкости гипсового теплоотвода. В таких источниках, как патент '022, дополнительно учитывают, что свойства вермикулита расширяться, если нет ограничения, привели бы к выкрашиванию (то есть раздроблению, отслаиванию или шелушению) среднего слоя и разрушению конструкции стены, изготовленной с использованием указанных панелей, содержащих вермикулит, в течение относительно короткого времени в условиях высоких температур.

[029] В другом примере, в Патенте США №3454456 описано введение невспученного вермикулита в средний слой гипсовых панелей с установленной степенью огнестойкости, чтобы противостоять усадке панелей. Патент '456 также основан на относительно высоком содержании гипса и плотности для обеспечения требуемой емкости теплоотвода. В патенте '456 описаны массы панелей для готовых гипсовых панелей толщиной дюйма с минимальной массой примерно 1925 фунтов/тыс. кв.футов и плотностью примерно 46 фунтов/фут3. Указанная плотность сравнима с более толстыми и гораздо более тяжелыми гипсовыми панелями толщиной 5/8 дюйма (от примерно 2175 до 2300 фунтов/тыс. кв.футов), в настоящее время предлагаемых коммерчески для применений с установленной степенью огнестойкости.

[030] В патенте 456 также описано, что применение вермикулита в среднем слое гипсовой панели для увеличения степени огнестойкости панели имеет значительные ограничения. Например, в патенте 456 отмечено (как в патенте '022), что расширение вермикулита в среднем слое может вызвать разрушение среднего слоя из-за выкрашивания и других разрушительных эффектов. В патенте '456 также описано, что частицы невспученного вермикулита могут настолько ослабить структуру среднего слоя, что средний слой станет слабым, мягким и хрупким. В патенте '456 предусмотрено преодоление таких значительных внутренних ограничений на применение вермикулита в гипсовых панелях путем применения «уникального» невспученного вермикулита с относительно узким распределением по размерам частиц (более 90% невспученных частиц меньше размера отверстий в сите №50 (приблизительно 0,117 дюйма (0,297 мм)), и менее 10% несколько больше размера отверстий в сите №50). Указанный подход предположительно подавляет неблагоприятные эффекты расширения вермикулита на панель, как описано в колонке 2, строки 52-72, патента '456.

[031] В другом подходе, патент США №3616173 направлен на огнестойкие гипсовые панели толщиной /4 дюйма, с гипсовым средним слоем, описанные в патенте '173 как более легкие или менее плотные. В патенте '173 указанные панели отличают от панелей прототипа толщиной 1/2 дюйма и массой примерно 2000 фунтов/тыс. кв.футов или более, и имеющих плотности среднего слоя, превышающие примерно 48 фунтов/фут3. Таким образом, в патенте '173 описаны панели плотностью примерно 35 фунтов/фут3 или выше, и предпочтительно от примерно 40 фунтов/фут3 до примерно 50 фунтов/фут3. Согласно патенту '173, описанных плотностей среднего слоя достигают путем включения значительных количеств мелкодисперсного неорганического материала - глины, коллоидного оксида кремния или коллоидного оксида алюминия - в гипсовый средний слой, а также стекловолокон в количестве, необходимом для предотвращения усадки гипсовых панелей в высокотемпературных условиях.

[032] Также делались другие попытки увеличения прочности и структурной целостности гипсовых панелей и уменьшения массы панелей различными средствами. См., например, патенты США №№7731794 и 7736720 и опубликованные заявки на патенты США №№2007/0048490 A1, 2008/0090068 A1 и 2010/0139528 A1. Тем не менее, такие попытки сами по себе не считались достаточными для изготовления панелей с низкой массой, достаточно стойких к огню и условиям высокой температуры.

[033] Во многих применениях обеспечение таких гипсовых панелей с низкой массой, способных противостоять действию относительно высокой температуры или пожара, чтобы отсрочить прохождение уровней нагрева через указанные панели хотя бы на полчаса, было бы важным вкладом в указанную область техники. Тем не менее, в целом полагали, что значительное уменьшение плотности среднего слоя гипсовых панелей будет также уменьшать прочностные свойства и структурную целостность указанных панелей, а также будет уменьшать способность панелей отсрочивать прохождение нагрева через панели хотя бы на полчаса. Конкретнее, панели с ожидаемой низкой прочностью и структурной целостностью, и преднамеренно низким содержанием гипса представляют особый интерес в указанных применениях, поскольку ожидается, что указанные панели будут крайне восприимчивы к силам усадки и другим напряжениям, вызванным контактом с относительно высокими температурами или пожаром, и неэффективны для поглощения и задерживания нагрева, связанного с указанными условиями.

[034] Тем не менее общепризнанно, что уменьшение массы гипсовых панелей делает их удобнее и экономичнее в перевозке, и удобнее в обработке и установке. Следовательно, если бы можно было получить гипсовые панели с низкой массой, и следовательно с низкой плотностью, эффективные в применениях, требующих стойкости к огню и высокому нагреву, не основанные на таких добавках, как вермикулит, глина, коллоидный оксид кремния или коллоидный оксид алюминия, был бы представлен значительный прогресс в области огнестойких гипсовых панелей.

[035] Наконец, отметим, что без водостойких добавок отвержденный гипс при погружении в воду впитывает до 50% воды от массы гипса. А когда гипсовые панели, включая огнестойкие гипсовые панели, впитывают воду, они набухают, начинают деформироваться и теряют прочность, что может разрушить их огнезащитные свойства. Огнестойкие панели с низкой массой и плотностью содержат гораздо больше пустот, заполненных воздухом и/или водой, чем обычные более тяжелые огнестойкие панели. Полагают, что указанные пустоты увеличивают скорость и степень впитывания воды, что делает такие огнестойкие панели с низкой массой более способными впитывать воду, чем обычные более тяжелые огнестойкие панели.

[036] В прошлом делалось множество попыток улучшить водостойкость гипсовых панелей в целом. В суспензию, применяемую для изготовления панелей, вводили различные углеводороды, включая воск, смолы и асфальт, для придания затвердевшим панелям водостойкости. Также хорошо известно применение с указанной целью силоксанов.

[037] Хотя применение силоксанов в гипсовых суспензиях представляет собой полезное средство для придания водостойкости готовым панелям путем создания силиконовых смол in situ, не ожидают, что силоксаны достаточно защитят панели с низкой массой и плотностью. Таким образом, в данной области техники существует потребность в способе получения огнестойких гипсовых панелей с низкой массой и плотностью, с улучшенной водостойкостью, за разумную стоимость, путем улучшения водостойкости, обычно придаваемой при помощи силоксанов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[038] Гипсовые панели с низкой массой и низкой плотностью, согласно настоящему изобретению, представляют собой усовершенствование идеи боле ранней, находящейся на рассмотрении одновременно, заявки на патент США №12/795125, содержание которой включено в настоящую заявку посредством ссылки. Изобретение согласно заявке '125 включает суспензию для создания гипсовых панелей с низкой плотностью, которая может содержать строительный гипс, диспергатор, фосфатсодержащий компонент и прежелатинизированный крахмал. Диспергатор может присутствовать в количестве примерно 0,1%-3,0% по массе от массы сухого строительного гипса. Прежелатинизированный крахмал может присутствовать в количестве по меньшей мере от примерно 0,5% по массе до примерно 10% по массе от массы сухого строительного гипса в составе. Фосфатсодержащий компонент может присутствовать в количестве по меньшей мере примерно 0,12% по массе от массы сухого строительного гипса. Другие добавки к суспензии могут включать ускорители, вяжущие, бумажные или стеклянные волокна и другие известные составляющие. Изобретение также включает гипсовые панели с низкой массой и низкой плотностью, изготовленные с использованием указанных суспензий.

[039] В некоторых аспектах, настоящее изобретение включает гипсовую панель номинальной толщиной 5/8 дюйма, с низкой массой и низкой плотностью, которая значительно легче и менее плотная, чем гипсовые панели номинальной толщиной 5/8 дюйма, обычно применяемые в строительстве, обладающую способностью отсрочивать прохождение высоких уровней нагрева через панель более чем на полчаса, и способы изготовления указанных панелей. В некоторых из указанных аспектов, панель согласно настоящему изобретению (средний слой плюс облицовочные листы) имеет плотность от примерно 27 до примерно 37 фунтов на кубический фут («фунтов/фут3»), предпочтительно от примерно 29 до примерно 34 фунтов/фут3, и более предпочтительно от примерно 30 до примерно 32 фунтов/фут3, расположена между двумя по существу параллельными облицовочными листами. В указанных аспектах масса панели согласно настоящему изобретению толщиной приблизительно 5/8 дюйма составляет менее примерно 1900 фунтов/тыс. кв.футов, предпочтительно менее примерно 1740 фунтов/тыс. кв.футов и более предпочтительно менее примерно 1640 фунтов/тыс. кв.футов.

[040] В других аспектах, состав для панелей с низкой массой и плотностью согласно настоящему изобретению, и способы изготовления указанных панелей, позволяют получить гипсовые панели с вышеуказанными огнестойкими свойствами, плотностью менее примерно 37 фунтов/фут3, предпочтительно менее примерно 34 фунтов/фут3 и более предпочтительно менее примерно 32 фунтов/фут3, и сопротивление протаскиванию гвоздя (nail pull resistance), удовлетворяющую стандартам ASTM C 1396/С 1396/М-09. Конкретнее, в вариантах реализации настоящего изобретения указанные панели имеют сопротивление протаскиванию гвоздя по меньшей мере 87 фунтов.

[041] В других аспектах настоящего изобретения отвержденную композицию гипсового среднего слоя для панели с установленной степенью огнестойкости номинальной толщиной 5/8 дюйма получают с использованием гипсосодержащей суспензии, содержащего, по меньшей мере, воду, строительный гипс и другие компоненты, указанные ниже. В одном из указанных вариантов реализации отвержденный гипсовый средний слой имеет плотность от примерно 25 до примерно 36 фунтов/фут3, и указанный средний слой содержит строительный гипс в количестве от примерно 1040 фунтов/тыс. кв.футов до примерно 1490 фунтов/тыс. кв.футов; прежелатинизированный крахмал в количестве от примерно 0,3% до примерно 4% от массы строительного гипса; минеральное, стеклянное или углеродное волокно в количестве от примерно 0,1% до примерно 0,3% от массы строительного гипса, и фосфат в количестве от примерно 0,15% до примерно 0,5% от массы строительного гипса. (Если не указано иное, процентные содержания компонентов гипсового среднего слоя указаны по массе от массы строительного гипса, применяемого для получения суспензии среднего слоя).

[042] В других аспектах, гипсовый средний слой панели согласно настоящему изобретению имеет плотность от примерно 27 до примерно 33 фунтов на кубический фут, а масса отвержденного гипсового среднего слоя составляет от примерно 1315 до примерно 1610 фунтов фунтов/тыс. кв.футов. В указанных аспектах, гипсовый средний слой также содержит от примерно 0,5% до примерно 2,0% прежелатинизированного крахмала; от примерно 0,1% до примерно 0,3% минерального, стеклянного или углеродного волокна; строительный гипс, и от примерно 0,01% до примерно 0,15% фосфата.

[043] Настоящее изобретение также включает получение и применение гипсовых панелей, имеющих номинальную толщину дюйма. Такие панели будут иметь содержание составляющих панелей примерно 120% от указанных выше величин. Также, способность указанных панелей противостоять огню и условиям высокой температуры будет находиться на уровне по меньшей мере примерно 120% от соответствующих показателей для панелей номинальной толщиной 5/8 дюйма. Другие аспекты и варианты панелей согласно настоящему изобретению и составов среднего слоя рассмотрены ниже в настоящей заявке.

[044] Другие традиционные добавки также можно применять в каждом из аспектов суспензий среднего слоя и композиций гипсового среднего слоя согласно настоящему описанию, в требуемом количестве, для придания требуемых свойств среднему слою и для облегчения изготовления панелей. Примеры таких добавок включают ускорители схватывания, замедлители схватывания, ингибиторы дегидратации, связующие, адгезивы, диспергирующие агенты, выравнивающие или невыравнивающие агенты, загустители, бактерицидные агенты, фунгициды, регуляторы pH, красители, водоотталкивающие агенты, наполнители и смеси указанных добавок.

[045] В указанных выше аспектах и в других аспектах описанных в настоящей заявке панелей согласно настоящему изобретению, и способов изготовления указанных панелей, в суспензию среднего слоя вводят водную пену в количестве, эффективном для обеспечения требуемых плотностей гипсового среднего слоя, при помощи способов, дополнительно обсуждаемых ниже. Введение компонента пены в суспензию среднего слоя приводит к распределению пустот и размеров пустот, которые вносят вклад в одно или более прочностных свойств панели и/или среднего слоя. Аналогично, дополнительные слои суспензии, полосы или ленты, содержащие гипс или другие добавки (которые могут иметь увеличенную плотность по сравнению с другими частями среднего слоя), можно наносить на первый или второй облицовочные листы для обеспечения определенных свойств готовой панели, таких как упрочненные края или упрочненная поверхность панели.

[046] Другой аспект настоящего изобретения включает способ получения гипсовых панелей, которые способны отсрочивать прохождение уровней нагрева через панели примерно на полчаса или более, в котором компонент отвержденного гипсового среднего слоя формируют из водной суспензии, содержащей обожженный гипс. В указанном аспекте суспензия содержит прежелатинизированный крахмал, диспергаторы, фосфаты, минеральные/стеклянные/углеродные волокна, пену и другие добавки, строительный гипс и воду в массовом отношении вода/строительный гипс от примерно 0,6 до примерно 1,2, предпочтительно от примерно 0,8 до примерно 1,0, и более предпочтительно примерно 0,9. Суспензию среднего слоя затем наносят в виде непрерывной ленты и распределяют по непрерывной ленте первого облицовочного листа. Непрерывную ленту второго облицовочного листа затем помещают поверх распределенной суспензии для формирования в целом непрерывной гипсовой панели требуемой приблизительной толщины 5/8 дюйма (или дюйма). В целом непрерывную гипсовую панель разрезают на отдельные панели требуемой длины после того, как суспензия, содержащая обожженный гипс, затвердела (благодаря гидратации обожженного гипса с