Устройство для снаряжения артиллерийских боеприпасов

Иллюстрации

Показать всеИзобретение относится к снаряжательной промышленности и может быть использовано для формирования разрывных зарядов из сыпучих взрывчатых составов методом прессования непосредственно в камере артиллерийских осколочно-фугасных боеприпасов. Устройство содержит четырехколонный гидравлический пресс с верхним расположением рабочего цилиндра и закрепленным на его штоке пуансоном, дозирующее устройство, гидроагрегат с блоком регулирующей аппаратуры и программное управляющее устройство. Дозирующее устройство выполнено в виде шнекового питателя, снабженного весоизмерительными датчиками. Корпус питателя установлен на плите, закрепленной на колоннах пресса. На плите соосно корпусу боеприпаса размещены стакан и поджимная втулка, имеющие сквозные окна в боковой поверхности. Разгрузочный патрубок питателя состыкован со стаканом и втулкой с зазором и снабжен защитным чехлом. Поджимная втулка установлена в стакане с возможностью осевого перемещения от пневмопривода. Рабочий цилиндр снабжен полым поршнем и датчиком линейного перемещения, размещенным на крышке цилиндра. Выходной сигнал датчика связан с входом программного управляющего устройства. Повышается технологичность процесса прессования и достигается возможность получения разрывного заряда с минимальной разноплотностью в центральной зоне и на его периферии и достижением средней плотности не ниже 0,92 от теоретической максимальной плотности. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к снаряжательной промышленности и может быть использовано для формирования разрывного заряда (РЗ) из сыпучих взрывчатых составов (ВС) методом прессования непосредственно в камере артиллерийских осколочно-фугасных боеприпасов (БП) и боевых частей.

Известен пресс для запрессовки порошковых ВС в артиллерийские снаряды. Пресс содержит трамбовочный механизм, дозатор сыпучего ВС, копирное устройство и механизм углового поворота корпуса снаряда. Трамбовочный механизм выполнен в виде вертикального гидроцилиндра двойного действия, к плунжерной штанге которого крепится прессинструмент (ПИ) (Патент США 2927499 от 08.03.60 г.). При работе пресса плунжерная штанга опускается в нижнее положение и ПИ вводится в камеру снаряда. Далее гидросистема обеспечивает попеременное подключение полостей гидроцилиндра к напорной магистрали, за счет чего ПИ сообщается возвратно-поступательное перемещение. Сыпучий ВС из дозатора по гибкому массопроводу подается под прессующую пятку ПИ. При опускании ПИ вниз происходит уплотнение порции ВС. При подъеме ПИ вверх гидроприводом корпус снаряда поворачивается на определенный угол, обеспечивая равномерное уплотнение ВС в поперечном сечении снаряда.

Недостатком этого устройства является высокая сложность гидравлической системы управления, которая должна обеспечивать не только холостое перемещение ПИ при его введении в камеру БП, но и сообщать ПИ возвратно-поступательные перемещения и одновременно поддерживать в верхней гидрополости определенный уровень давления для обеспечения необходимой плотности формируемого заряда, вызывая его разогрев.

Известно устройство для снаряжения боеприпасов порошкообразными взрывчатыми составами, содержащее прессующий механизм с гидроцилиндром и пресс-инструментом, траверсу с кривошипно-шатунным приводом, механизм зажима и поворота корпуса снаряда, питатель, устройство контроля послойного роста заряда и гидравлическую систему противодавления (патент РФ 2520585 F42B 33/02, опубл. 27.06.2014 г). Вал кривошипно-шатунного привода жестко связан через синусный механизм с храповой муфтой механизма поворота снаряда, что исключает возможность одновременного прессования порции ВС ПИ, совершающим возвратно-поступательное движение и поворота снаряда. Устройство контроля послойного роста заряда контролирует рост заряда при каждом ходе пресс-инструмента и прерывает процесс прессования при несанкционированном прекращении подачи ВС в камору снаряда.

Недостатком этого устройства является его ограниченная производительность, обусловленная гравитационной подачей сыпучего ВС из питателя в зону прессования, и отсутствие устройства контроля температуры заряда в этой зоне.

Указанные недостатки устранены в устройстве для формирования разрывного заряда, выбранном в качестве прототипа, содержащем прессующий механизм с кривошипно-шатунным приводом, гидроцилиндр противодавления, питатель, прессующий инструмент с винтовой нарезкой, снабженный приводами холостых перемещений и вращательного движения, и систему управления, оснащенную устройством контроля режимов вращения ПИ и устройством контроля температуры прессующей пятки ПИ (патент РФ 2446378 F42B 33/02, опубл. 27.03.2012 г.). В процессе снаряжения боеприпаса ПИ одновременно совершает возвратно-поступательные и вращательное движения, обеспечивая принудительную подачу ВС в зону прессования. При уплотнении очередной порции ВС за счет срабатывания фрикционной муфты вращение ПИ останавливается и прессование осуществляется невращающимся ПИ. Наличие устройств контроля вращения ПИ и температуры его прессующей поверхности уменьшает возможность возникновения нештатных ситуаций, повышает безопасность процесса, последствием которых может быть тепловой взрыв. Данное устройство широко используется для снаряжения артиллерийских боеприпасов мощными ВС и отличается высокой производительностью процесса.

Недостатком этого устройства является тот факт, что формируемый разрывной заряд обладает значительной разноплотностью, характеризующейся повышенной плотностью в центральной его части по сравнению с периферийной (околостенной) зоной, что может иметь негативные последствия при их применении в дальнобойной артиллерии, в условиях высоких перегрузок при выстреле. Основной причиной этого является незначительная по времени длительность силового воздействия ПИ на уплотняемый слой ВС, определяемая частотой срабатывания привода возвратно-поступательного перемещения ПИ от кривошипно-шатунного механизма. Так, при частоте 90 двойных (вверх-вниз) ходов ПИ в минуту время его силового воздействия на прессуемый слой составляет 0,1…0,2 с, что явно недостаточно для создания необходимой величины бокового давления в слоях ВС, более удаленных от центральной зоны, что приводит к пониженной плотности на периферии заряда. Также отрицательно может сказаться на величине плотности заряда возможность капсюлирования в нем воздуха, как следствие высоких скоростей нагружения. Кроме того, такие скорости нагружения и значительные динамические нагрузки при уплотнении ВС могут вызвать повышенный нагрев в зоне прессования под пятой ПИ, что, несмотря на наличие средств контроля, делает процесс снаряжения небезопасным. И, наконец, конструкции механизма привода главного движения, механизма холостых перемещений ПИ и системы настройки противодавления достаточно сложны и требуют повышенного ухода.

Задачей, на решение которой направлено заявляемое изобретение, является создание устройства для снаряжения артиллерийских боеприпасов сыпучими ВС в корпусе БП, которое позволит получить качественный разрывной заряд, удовлетворяющий требованиям по его плотности, с одновременным обеспечением безопасности процесса и упрощением конструкции устройства.

К заявляемому устройству для снаряжения артиллерийских БП предъявляются следующие технические требования:

- повысить технологичность процесса уплотнения ВС и, как следствие, уменьшить разноплотность формируемого заряда с достижением средней плотности не ниже 0,92 от теоретической максимальной плотности(ТМП),

- повысить безопасность ведения процесса уплотнения ВС за счет достижения более плавной динамики нагружения,

- добиться упрощения конструкции привода перемещения ПИ и устройства настройки давления прессования.

Для обеспечения указанных технических требований предлагается устройство для снаряжения артиллерийских БП сыпучими ВС, содержащее четырехколонный гидравлический пресс с верхним расположением рабочего цилиндра и закрепленным на его штоке прессующим инструментом (пуансоном), дозирующее устройство, гидроагрегат с блоком управляющей и регулирующей аппаратуры и программное управляющее устройство (ПУУ). В отличие от известных технических решений дозирующее устройство выполнено в виде шнекового питателя, снабженного весоизмерительными датчиками. Корпус питателя установлен на плите, закрепленной на колоннах пресса. Разгрузочный патрубок питателя состыкован с зазором со стаканом и поджимной втулкой, установленными на плите соосно корпусу боеприпаса. На боковой поверхности стакана и втулки выполнены сквозные окна, а втулка установлена в стакане с возможностью осевого перемещения от пневмопривода. Разгрузочный патрубок питателя снабжен защитным чехлом.

Помимо этого рабочий цилиндр снабжен полым поршнем, в котором установлен полый плунжер, связанный с крышкой цилиндра. Надпоршневая и внутриплунжерная полости соединены гидромагистралями с соответствующим выходами аппаратурного блока гидроагрегата. На верхней крышке гидроцилиндра размещен датчик линейного перемещения, а его приемное устройство смонтировано внутри гильзы, связанной со штоком цилиндра. Выходной сигнал этого датчика соединен с входом ПУУ.

Заявляемое устройство для снаряжения артиллерийских боеприпасов обладает следующими преимуществами:

- наличие шнекового питателя, установленного на плите на весоизмерительных датчиках, позволяет последовательно загружать в корпус наполняемого снаряда строго дозированные количества ВС посредством разгрузочного патрубка и далее через окна стакана и поджимной втулки, а последующее уплотнение каждой порции ВС производить пуансоном, связанным со штоком гидроцилиндра. Создаваемая при уплотнении выдержка каждого прессуемого слоя под давлением обеспечивает высокую среднюю плотность формируемого заряда (больше 0,92 ТМП) как в центральной его части, так и на периферии, в околостенных зонах. Необходимое значение плотности заряда достигается настройкой величины давления прессования с помощью регулирующего клапана гидроагрегата. Такое техническое решение значительно повышает технологичность процесса и упрощает удобство технического обслуживания устройства снаряжения.

- Выполнение рабочего гидроцилиндра таким образом, что полый поршень и установленный в нем неподвижный плунжер имеют самостоятельные подводы гидромагистралей в надпоршневую и внутриплунжерную полость, во-первых, упрощает конструкцию привода перемещения ПИ, а во-вторых, обеспечивает возможность переключения скорости холостых перемещений штока и связанного с ним пуансона, равной 200 мм/с, на скорость рабочего хода прессования, равной 2…4 мм/с.Такая скорость прессования создает более плавную динамику нагружения прессуемого состава, что снижает возможность капсюлирования воздуха в заряде и предотвращает несанкционированный разогрев его под пятой пуансона, а следовательно, повышает безопасность процесса.

- Размещение на крышке гидроцилиндра датчика линейного перемещения, приемное устройство которого смонтировано внутри гильзы, закрепленной на штоке цилиндра, дает возможность с помощью ПУУ, вход которого связан с выходом этого датчика, фиксировать высоту спрессованной порции ВС, переключать скорости перемещения пуансона после засыпки следующей порции ВС с холостой на рабочую скорость прессования и вычислить величину последней дозы ВС.

- Оснащение ПУУ функцией задержек времени позволяет регулировать время выдержки прессуемого слоя ВС под давлением в течение 6…10 с, что положительно сказывается на качестве получаемого заряда за счет перераспределения в нем напряжения и исключения образования воздушных полостей.

Следовательно, все существенные признаки заявляемого изобретения причинно-следственно связаны с достигаемым техническим результатом. Других технических решений, кроме прототипа, частично совпадающих с отличительными признаками заявляемого изобретения, не выявлено.

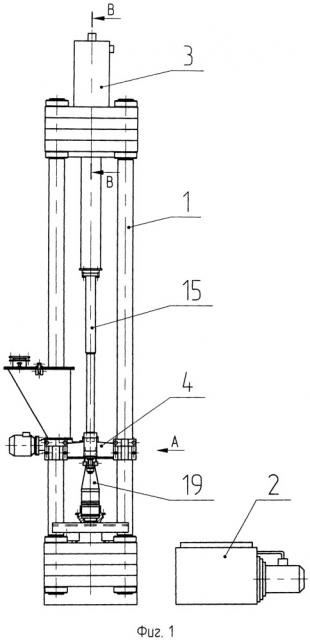

Предлагаемое изобретение иллюстрируется чертежами, где изображено:

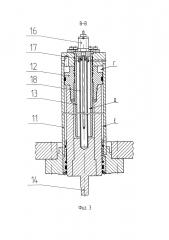

На фиг. 1 - общий вид устройства,

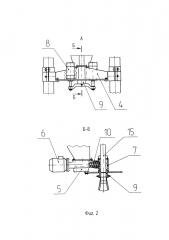

На фиг. 2 - привод поджимной втулки и шнековый питатель,

На фиг. 3 - рабочий гидроцилиндр.

Предлагаемое устройство представляет собой гидравлический пресс колонного типа 1, устанавливаемый в бронекабине. Он включает в себя гидроагрегат 2 с блоком управляющей и регулирующей аппаратуры, рабочий гидроцилиндр 3, плиту 4, закрепленную на колоннах пресса с возможностью переналадки на разные типоразмеры артиллерийских боеприпасов. На плите на весоизмерительных датчиках 5 установлены шнековый питатель 6 и стакан 7. В этом стакане установлена поджимная втулка 9 с возможностью осевого перемещения от пневмопривода 8, размещенного на плите 4. В стакане 7 и поджимной втулке 9 выполнены сквозные окна, в которые с зазором заходит разгрузочный патрубок питателя 6. Место стыка патрубка и стакана изолировано защитным чехлом 10.

Гидроцилиндр 3 включает в себя гильзу 11, полый поршень 12, установленный в нем полый плунжер 13, шток 14, к которому крепится пуансон 15. На верхней крышке гидроцилиндра 3 смонтирован датчик линейного перемещения 16, приемное устройство 17 которого размещается в гильзе 18, связанной со штоком 14. Выход датчика 16 связан с входом ПУУ (не показано). Надпоршневая «Г» и внутриплунжерная «Д» полости цилиндра 3 связаны с соответствующими гидромагистралями аппаратурного блока гидроагрегата 2.

Устройство для снаряжения боеприпасов работает следующим образом.

Предварительно на этапе подготовительных работ для каждого вида артиллерийского БП определяется количество запрессовок, которые сформируют разрывной заряд. Их число может быть 6…8, а вес каждой запрессовки должен быть пропорционален объему заполняемой части камеры снаряда. Эти данные определяются расчетным путем и заносятся в память ПУУ.

При работе устройства в исходном положении пуансон 15 находится внутри стакана 7, перекрывая в нем загрузочное окно во избежание просыпей ВС. Рабочий цикл устройства для снаряжения артиллерийских БП начинается с того, что пустой корпус снаряда 19, в очко которого установлена защитная втулка, специальным устройством (не показано) транспортируется на позицию прессования. Далее срабатывает пневмопривод 8, и поджимная втулка 9, опускаясь, своей конической частью «садится» на защитную втулку снаряда 19. После этого по команде ПУУ подпоршневая полость «Е» цилиндра 3 соединяется с напорной магистралью гидроагрегата 2, и шток 14, втягиваясь, эвакуирует пуансон 15 верх за пределы стакана 7, открывая загрузочные окна в стакане и поджимной втулке 9. Затем включается привод шнекового питателя 6, и порошкообразный ВС шнек-винтом через окна стакана и втулки начинает транспортироваться в камеру БП.

Весоизмерительные датчики 5 фиксируют вес засыпаемой порции ВС и по достижении заданного значения, определяемого настройкой ПУУ, привод питателя 6 останавливается. Далее по команде ПУУ незначительная по объему внутриплунжерная полость «Д» цилиндра 3 соединяется с напорной гидромагистралью, и шток 14 начинает быстро опускаться со скоростью холостого перемещения, вводя пуансон 15 в камеру снаряда. Величина холостого перемещения задается ПУУ и отслеживается датчиком линейного перемещения 16. В соответствии с этим при контакте пуансона с засыпанной порцией ВС скорость его перемещения переключается на рабочую скорость прессования, за счет того, что напорная гидромагистраль отключается от полости «Д» и соединяется с поршневой полостью «Г».

Поскольку объем полости «Г» намного больше, чем внутриплунжерной «Д», то скорость перемещения штока при неизменном расходе насоса гидроагрегата также снижается до значения скорости прессования. При взаимодействии пуансона 15 с засыпанной порцией ВС происходит уплотнение последней и ее прессование. Давление прессования задается настройкой гидроклапана в блоке гидроагрегата 2 и контролируется датчиком давления, установленном в линии «Г». При достижении давления прессования заданного значения в ПУУ включается отсчет времени выдержки, и в течение 6…10 с спрессованный слой ВС остается под воздействием пуансона. В течение этого времени за счет сил бокового давления происходит равномерное перераспределение плотности по всему объему запрессованной порции и, как следствие, увеличение плотности на периферийных участках заряда.

После окончания времени выдержки под давлением датчик линейного перемещения 16 фиксирует координату спрессованного слоя заряда, который записывается в ПУУ, полость «Г» отключается от напорной магистрали, а полость «Е» оказывается соединенной с последней. Пуансон 15 эвакуируется из камеры наполняемого БП за пределы стакана 7 со скоростью холостых перемещений.

Далее точно таким же образом происходит засыпка второй порции ВС исходя из показаний весоизмерительного датчика 5. После этого следует опускание пуансона в камеру БП, сначала со скоростью холостого хода, затем, учитывая координату спрессованного слоя и высоту засыпанного слоя ВС, переход на рабочую скорость прессования и выдержка по времени под давлением второго спрессованного слоя. Датчик перемещения 16 фиксирует координату второго слоя, и пуансон 15 выводится из камер БП за пределы стакана 7.

По аналогичному алгоритму производится засыпка и прессование последующего слоя ВС, количество которых определяется исходя из вида БП, его конфигурации и типа ВС. Все эти расчетные данные заносятся в ПУУ и используются на этапе разработки алгоритма работы установки.

Перед дозированием последней порции ВС исходя из координаты предыдущего слоя ПУУ производит вычисление дозы последней засыпки. При дозировании последней порции ВС после набора необходимой навески и остановки питателя его шнек-винт включается на 2…3 оборота в реверсном направлении в целях исключения нежелательных просыпей. По окончании прессования этого слоя пуансон выводится из камеры БП в такое положение, чтобы он перекрывал окна стакана.

Использование этого изобретения позволит получить высококачественный разрывной заряд с повышенными значениями средней плотности, что особенно важно при снаряжении артиллерийских боеприпасов для дальнобойной артиллерии, в условиях высоких перегрузок при выстреле.

1. Устройство для снаряжения артиллерийских боеприпасов сыпучими взрывчатыми составами, содержащее четырехколонный гидравлический пресс с верхним расположением рабочего цилиндра и закрепленным на его штоке пуансоном, дозирующее устройство, гидроагрегат с блоком управляющей и регулирующей аппаратуры и программное управляющее устройство, отличающееся тем, что дозирующее устройство выполнено в виде шнекового питателя, снабженного весоизмерительными датчиками, корпус которого установлен на плите, закрепленной на колоннах пресса, а разгрузочный патрубок питателя состыкован с зазором со стаканом и поджимной втулкой, установленными на плите соосно корпусу боеприпаса и имеющими на боковой поверхности сквозные окна, причем поджимная втулка размещена в стакане с возможностью осевого перемещения от пневмопривода, а разгрузочный патрубок снабжен защитным чехлом.

2. Устройство по п. 1, отличающееся тем, что рабочий цилиндр снабжен полым поршнем, установленным в нем неподвижным плунжером и датчиком линейного перемещения, размещенным на крышке цилиндра, причем надпоршневая и внутриплунжерная полости соединены с соответствующими выходами блока гидроагрегата, а приемное устройство датчика размещено в гильзе, связанной со штоком, и его выходной сигнал связан с входом программного управляющего устройства.

3. Устройство по п. 1, отличающееся тем, что программное управляющее устройство оснащено функцией задержки времени при прессовании.