Способ перевооружения газоконденсатной скважины

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности и может быть применено при техническом перевооружении газоконденсатных скважин. Способ включает глушение скважины, демонтаж елки фонтанной арматуры, установку противовыбросового оборудования на трубную головку фонтанной арматуры, извлечение лифтовой колонны, спуск и установку в скважине пакера-пробки, демонтаж противовыбросового оборудования, трубной головки и обвязки колонной, установку новой обвязки колонной, трубной головки и монтаж на них противовыбросового оборудования, разбуривание или извлечение пакера-пробки, спуск новой лифтовой колонны, оборудованной циркуляционным клапаном, гидравлическим пакером, посадочным ниппелем и направляющей воронкой, демонтаж противовыбросового оборудования, монтаж новой елки фонтанной арматуры, монтаж лубрикатора, спуск через него клапана-отсекателя и посадку его в посадочном ниппеле. После чего осуществляют демонтаж лубрикатора и установку протекторной части трубодержателя, оснащенной обратным клапаном, которую соединяют с нагнетательной линией. Затем проводят активацию пакера путем создания давления в лифтовой колонне, опрессовку пакера созданием давления в затрубном пространстве. После чего осуществляют отсоединение нагнетательной линии, демонтаж протекторной части трубодержателя и монтаж лубрикатора, извлечение клапана-отсекателя, открытие циркуляционного клапана, вызов притока из скважины, закрытие циркуляционного клапана, демонтаж лубрикатора, монтаж противовыбросового оборудования и протекторной части трубодержателя, соединение с нагнетательной линией, проведение гидравлического разрыва пласта, извлечение протекторной части трубодержателя, освоение скважины на факел и запуск ее в шлейф. Технический результат заключается в увеличении срока эксплуатации скважины до выхода в бездействующий фонд. 5 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, в частности к техническому перевооружению газоконденсатных скважин.

Техническое перевооружение газоконденсатной скважины представляет собой комплекс мероприятий, направленных на поддержание проектных показателей разработки путем модернизации и замены морально устаревшего и физически изношенного оборудования новым, более современным.

С течением времени, устьевое и скважинное оборудование отрабатывает свой ресурс и требует замены. Перед его заменой следует учитывать, что за длительный срок эксплуатации объектов добычи поменялись и условия разработки.

Процесс разработки месторождения сопровождается снижением пластового давления, поэтому при перевооружении целесообразно устанавливать оборудование, удовлетворяющее текущим условиям разработки.

Если говорить о неокомских газоконденсатных скважинах Западной Сибири, то изначально они комплектуются устьевым оборудованием на рабочее давление 35 МПа. К моменту завершения его ресурса меняются и условия разработки, пластовое давление падает и безопасную эксплуатацию скважины можно обеспечить при устьевом оборудовании, рассчитанном на рабочее давление, например 14 МПа.

Учитывая масштабы перевооружения крупного месторождения, это позволит снизить затраты при покупке нового устьевого оборудования. Так как устьевое оборудование, рассчитанное на 14 МПа, значительно дешевле устьевого оборудования рассчитанного на 35 МПа.

Помимо снижения пластового давления, поздняя стадия разработки характеризуется ухудшением фильтрационно-емкостных свойств пласта, вызванным рядом факторов, в том числе кольматацией призабойной зоны пласта, вследствие проведения работ с глушением.

При перевооружении необходимо это учитывать, и для дальнейшей стабильной эксплуатации скважины предусмотреть возможность проведения работ по интенсификации притока. Учитывая позднюю стадию разработки месторождения, работы должны проводиться без глушения скважины и исключать негативное влияние технологических растворов на продуктивность скважины. Также, чтобы сократить время простоя скважины и потери углеводородов, работы должны проводиться с минимальными временными затратами.

Одним из наиболее эффективных и часто используемых методов интенсификации притока является гидравлический разрыв пласта (ГРП). Его суть заключается в создании давления выше давления разрыва пласта, что достигается закачкой жидкости разрыва в скважину при помощи мощных насосных станций. При достижении давления разрыва пласта образуются трещины, которые заполняются расклинивающим агентом, например проппантом. Делается это с целью фиксирования трещин в открытом состоянии после снижения давления.

Известен способ гидравлического разрыва пласта газовой скважины [RU 2306412 C1, МПК E21B 43/26 (2006.01)], включающий глушение скважины, переобвязку устья, извлечение лифтовой колонны из скважины и спуск в скважину колонны насосно-компрессорных труб с пакером высокого давления, переобвязку устья, запакеровку пакера, проведение ГРП и освоение скважины. Обеспечивается снижение времени на монтажные работы перед и после гидравлического разрыва пласта, сокращение времени нахождения скважины в бездействующем фонде.

Недостатком известного способа является уязвимость устьевого оборудования, так как скважинный трубодержатель не рассчитан на давления, создаваемые при ГРП, что может привести к аварии и открытому фонтану. Также аварийная ситуация может возникнуть во время установки цилиндрического патрубка, по причине того, что в нем не предусмотрено устройство, ограничивающее приток из скважины в случае его незапланированного появления. Если же скважина не заглушена, то реализация способа не представляется возможной. Из этого следует, что в случае возникновения потребности проведения последующих ГРП, провести их без глушения не удастся.

Давление гидравлического разрыва пласта в неокомских газоконденсатных скважинах может достигать 70 МПа, что значительно выше рабочего давления устьевого и подземного оборудования, устанавливаемого на данных скважинах. Поэтому традиционные методы подразумевают использование специальной фонтанной арматуры, колонны труб и пакера высокого давления.

Для перевооружения скважины и проведения ГРП потребовалось бы глушение, установка устьевого и подземного оборудования для проведения ГРП с последующей их заменой на оборудование для эксплуатации. Перевооружение по такой схеме требует высоких временных и финансовых затрат, связанных с проведением лишних спускоподъемных операций, а также дополнительного глушения скважины после проведения ГРП, с целью заменить оборудование ГРП на оборудование для эксплуатации.

Дальнейшие ГРП на скважине будут проводиться по аналогичной схеме, что негативно скажется на призабойной зоне пласта скважины, повысится риск выхода скважины в бездействующий фонд вследствие низких устьевых параметров, а также повлечет дополнительные трудовые и материальные затраты.

Технической проблемой, решение которой обеспечивается при осуществлении изобретения, является перевооружение газоконденсатных скважин, направленное на минимизацию рисков возникновения аварийных ситуаций, предусматривающее возможность проведения работ по интенсификации без глушения скважины в любое время при сокращении трудовых, временных и материальных затрат.

Технический результат заключается в увеличении срока эксплуатации скважины до выхода в бездействующий фонд.

Указанный технический результат достигается тем, что способ перевооружения газоконденсатной скважины включает глушение скважины, демонтаж елки фонтанной арматуры, установку противовыбросового оборудования на трубную головку фонтанной арматуры, извлечение ранее установленной лифтовой колонны, спуск и установку в скважине пакера-пробки, демонтаж противовыбросового оборудования, трубной головки и обвязки колонной, установка новой обвязки колонной, трубной головки и монтаж на них противовыбросового оборудования, разбуривание или извлечение пакера-пробки, спуск новой лифтовой колонны, оборудованной циркуляционным клапаном, гидравлическим пакером, посадочным ниппелем и направляющей воронкой, демонтаж противовыбросового оборудования, монтаж новой елки фонтанной арматуры, монтаж лубрикатора, спуск через него, с помощью канатной техники клапана-отсекателя и посадку его в посадочном ниппеле, демонтаж лубрикатора, установку протекторной части трубодержателя, оснащенную обратным клапаном, изолирующую елку фонтанной арматуры от высокого давления при проведении ГРП, соединяющуюся с трубодержателем на высокогерметичной резьбе, и с нагнетательной линией через быстроразъемное соединение, активация пакера созданием давления в лифтовой колонне, опрессовка пакера созданием давления в затрубном пространстве, отсоединение нагнетательной линии, демонтаж протекторной части трубодержателя и монтаж лубрикатора, извлечение клапана-отсекателя, открытие циркуляционного клапана, вызов притока из скважины, закрытие циркуляционного клапана, демонтаж лубрикатора, монтаж противовыбросового оборудования и протекторной части трубодержателя, соединение с нагнетательной линией, проведение ГРП, извлечение протекторной части трубодержателя, освоение скважины на факел и запуск ее в шлейф.

Заявляемая совокупность действий и их последовательность обеспечивает проведение перевооружения газоконденсатных скважин с минимальным риском возникновения аварийной ситуации за счет обеспечения возможности изоляции елки фонтанной арматуры от высокого давления при проведении гидроразрыва пласта, проведении работ по интенсификации притока скважины без ее глушения, как во время перевооружения, так и в дальнейшем, после перевооружения и в последующей работе с минимальными временными и материально-техническими затратами.

За счет исключения операций по глушению скважины уменьшается негативное влияние технологических жидкостей на призабойную зону пласта. Успешная интенсификация притока повышает рентабельность разработки, увеличивает срок эксплуатации скважины до выхода в бездействующий фонд.

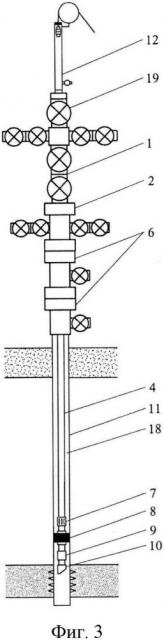

На фиг. 1 изображена схема скважинного оборудования до перевооружения.

На фиг. 2 изображена схема скважинного оборудования при подъеме ранее установленной лифтовой колонны.

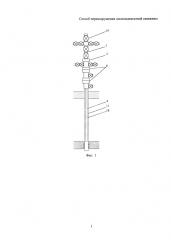

На фиг. 3 изображена схема скважинного оборудования при спуске клапана-отсекателя.

На фиг. 4 изображена схема скважинного оборудования при ГРП.

На фиг. 5 изображена схема трубодержателя и его протекторной части.

Техническое перевооружение осуществляют следующим образом.

Для примера возьмем газоконденсатную скважину 5410 Уренгойского НГКМ, работающую на УКПГ-5В. Скважина оснащена фонтанной арматурой АФК6-100×35 ХЛ и устьевой обвязкой ОКК2-35-168×245×324 ХЛ, производства Воронежского механического завода.

Скважину глушат, после чего демонтируют елку 1 фонтанной арматуры. На трубную головку 2 устанавливают противовыбросовое оборудование 3, включающее плашечный и универсальный превенторы, и поднимают ранее установленную лифтовую колонну 4. Затем, на технологической колонне (не показано), в скважину спускают и устанавливают пакер-пробку 5. После установки пакера-пробки 5 демонтируют противовыбросовое оборудование 3, трубную головку 2 и обвязку колонную 6. Трубную головку 2 и обвязку колонную 6 заменяют новыми, рассчитанными на требуемые давления, в частности, в рассматриваемом примере на 14 МПа. После чего на трубной головке 2 устанавливают противовыбросовое оборудование 3 и разбуривают или извлекают пакер-пробку 5 (в зависимости от типа используемого пакера-пробки).

Затем осуществляют спуск лифтовой колонны 4, оборудованной комплексом подземного оборудования, который содержит последовательно установленные циркуляционный клапан 7, гидравлический пакер 8, посадочный ниппель 9 и направляющую воронку 10. Перед спуском элементы комплекса подземного оборудования свинчивают и проверяют на герметичность в собранном виде.

Шаблонируют эксплуатационную колонну 11 до места установки гидравлического пакера 8 и скреперуют ее. После спуска лифтовой колонны 4 демонтируют противовыбросовое оборудование 3, монтируют новую елку 1 фонтанной арматуры, также рассчитанную на 14 МПа. На елку 1 фонтанной арматуры устанавливают лубрикатор 12 и через него, например, с помощью канатной техники, проводят спуск клапана-отсекателя (не показано) и его установку в посадочный ниппель 9.

Далее демонтируют лубрикатор 12 и устанавливают в елку 1 фонтанной арматуры протекторную часть 13 трубодержателя 14, оснащенную обратным клапаном 15, который не допускает движения газожидкостного потока из скважины. Протекторную часть соединяют с трубодержателем, например, посредством высокогерметичного резьбового соединения. После чего соединяют протекторную часть 13 трубодержателя 14 с нагнетательной линией 16 через быстроразъемное соединение 17. Созданием давления в лифтовой колонне 4 проверяют ее герметичность. Затем поднимают давление до давления установки гидравлического пакера 8.

Затрубное пространство скважины 18 опрессовывают, чтобы убедиться в герметичности гидравлического пакера 8. Убедившись в герметичности гидравлического пакера 8, демонтируют протекторную часть 13 трубодержателя 14, монтируют лубрикатор 12 и извлекают обратный клапан. Специальным инструментом (не показано) открывают циркуляционный клапан 7 и путем замены технологической жидкости на более легкую, вызывают приток из скважины. После чего закрывают циркуляционный клапан 7 и демонтируют лубрикатор 12.

На буферную задвижку 19 елки 1 фонтанной арматуры устанавливают противовыбросовое оборудование 3 и протекторную часть 13 трубодержателя 14. К верхней части протекторной части 13 трубодержателя 14 присоединяют нагнетательную линию 16 через быстроразъемное соединение 17. По известной технологии проводят гидравлический разрыв пласта (ГРП), после чего извлекают протекторную часть 13 трубодержателя 14, проводят освоение скважины на факел и запускают ее в шлейф.

При необходимости проведения последующих ГРП необходимо будет установить противовыбросовое оборудование 3 и протекторную часть 13 трубодержателя 14, после чего провести ГРП по известной технологии.

В конечном итоге скважина будет оборудована фонтанной арматурой АФК6-100×14 ХЛ, с трубодержателем рассчитанным на 70 МПа, устьевой обвязкой ОКК2-14-168×245×324 ХЛ и комплексом подземного оборудования КПО 168/73×70, включающим в себя циркуляционный клапан, гидравлический пакер, посадочный ниппель и направляющую воронку.

Заявляемое техническое решение позволит успешно эксплуатировать скважину длительное время и при необходимости проводить работы по интенсификации притока на установленном оборудовании. При этом оно будет надежно изолировано от давления ГРП, а также скважину не потребуется глушить для переобвязки устья.

Способ перевооружения газоконденсатной скважины, оборудованной фонтанной арматурой, включающий глушение скважины, демонтаж елки фонтанной арматуры, установку противовыбросового оборудования на трубную головку фонтанной арматуры, извлечение лифтовой колонны, спуск и установку в скважине пакера-пробки, демонтаж противовыбросового оборудования, трубной головки и обвязки колонной, установку новой обвязки колонной, трубной головки и монтаж на них противовыбросового оборудования, разбуривание или извлечение пакера-пробки, спуск лифтовой колонны, оборудованной циркуляционным клапаном, гидравлическим пакером, посадочным ниппелем и направляющей воронкой, демонтаж противовыбросового оборудования, монтаж новой елки фонтанной арматуры, монтаж лубрикатора, спуск через него клапана-отсекателя и посадку его в посадочном ниппеле, после чего осуществляют демонтаж лубрикатора и установку протекторной части трубодержателя, оснащенной обратным клапаном, которую соединяют с нагнетательной линией, затем проводят активацию пакера путем создания давления в лифтовой колонне, опрессовку пакера созданием давления в затрубном пространстве, после чего осуществляют отсоединение нагнетательной линии, демонтаж протекторной части трубодержателя и монтаж лубрикатора, извлечение клапана-отсекателя, открытие циркуляционного клапана, вызов притока из скважины, закрытие циркуляционного клапана, демонтаж лубрикатора, монтаж противовыбросового оборудования и протекторной части трубодержателя, соединение с нагнетательной линией, проведение гидравлического разрыва пласта, извлечение протекторной части трубодержателя, освоение скважины на факел и запуск ее в шлейф.