Способ получения наномодифицирующей добавки строительного назначения

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов и направлено на создание модифицирующих добавок различного вида вяжущих. Способ заключается в получении наномодифицированной добавки строительного назначения, характеризуется тем, что цемент распыляют в камере синтеза совместно с частицами металлоксидного катализатора синтеза углеродных наноматериалов (NiO/MgO) и через предварительно продутую инертным газом камеру-осадитель осаждают на соединенный с приводом вращения рабочий стол-диск, затем включают нагрев до температуры 630-670°С и производят непрерывную подачу пропан-бутановой смеси (углеводородного газа) и отвод газообразных продуктов пиролиза, а по окончании процесса химического осаждения готовый продукт - цемент с синтезированными на поверхности углеродными нанотрубками охлаждают, после чего включают привод вращения диска, готовый продукт скребком сдвигают через выполненное в нижней части камеры синтеза окно в шнековый бункер, привод которого включают одновременно с приводом вращения диска. В составе исходного сырья может использоваться: цемент Белгородский М500 Д0 или другие цементы, включая цементы с добавками, и металлоксидный катализатор для синтеза углеродных наноматериалов (NiO/MgO) при соотношении катализатора к цементу 1:5. Технический результат заключается в снижении расхода цемента за счет повышения активности добавки при сохранении прочностных характеристик бетона, упрощении технологии и снижении энергетических затрат. 1 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Способ относится к получению наномодифицирующих добавок строительного назначения, в частности может быть использован для получения модификаторов вяжущих строительных материалов (веществ) при изготовлении блочного и монолитного бетона.

В настоящее время активно разрабатываются и находят практическое применение углеродные наноструктуры, интерес к данным объектам вызван благодаря их высоким эксплуатационным свойствам, таким как исключительная прочность на растяжение, высокий модуль упругости и ряд других важных показателей. Наиболее сложным при применении наномодифицирующих добавок является их равномерное распределение в матрице конечного строительного материала. Из-за высокой агломерационной способности они не могут быть легко и однородно диспергированы, для преодоления данных сил необходимы многоступенчатые и трудоемкие процессы, направленные на их преодоление. Успешное решение данной задачи откроет новые возможности для создания наноструктурированных строительных композитов с улучшенными функциональными характеристиками.

Известен способ приготовления наномодифицированного цемента, заключающийся в совместном помоле исходного цемента с суперпластификатором (патент РФ №2515345, МПК С04В 40/00, 2014). Согласно способу предварительно цемент с суперпластификатором подвергают ударной активации в аэродинамическом устройстве при ускорении 35-40 g и частоте 20000-25000 ударов/сек. Причем количество суперпластификатора составляет 10-15% от массы цемента. Затем полученный наномодификатор цемента в количестве 2-4% от массы цемента перемешивают с исходным цементом в диагломераторном смесителе. В данном способе используется установка, содержащая камеру активации, смесительную камеру и загрузочно-разгрузочное устройство. Причем камера активации выполнена аэродинамической, а смесительная камера снабжена основным и дополнительными диагломераторами.

Недостатком известного способа является высокие энергетические затраты и достаточно сложная схема реализации всего процесса в целом из-за двухстадийной обработки материала: помол с последующей обработкой в смесительной установке.

Частично эти недостатки устранены в способе производства наноцемента (Заявка WO 2014148944, МПК B82Y 30/00, В82В 1/00, С04В 7/12, С04В 7/52, 2014). Способ производства наноцемента включает механохимическую активацию дисперсных зерен портландцемента в присутствие полимерного модификатора с содержанием нафталинсульфоната натрия не менее 60 мас. %, минеральной кремнеземистой добавки, содержащей SiO2 не менее 30 мас. %, и гипсового камня с формированием сплошных нанооболочек - капсул толщиной 20-100 нм на зернах портландцемента из структурированного катионами кальция нафталинсульфоната натрия, при этом механохимическую активацию портландцемента совмещают с измельчением материалов до удельной поверхности 300-900 м2/кг и осуществляют в шаровой мельнице, а наноцемент получают указанным способом при следующем соотношении исходных компонентов, мас. %:

| Портландцемент или портландцементный клинкер | 30,0-90,0 |

| Гипсовый камень | 0,3-6,0 |

| Указанный полимерный модификатор | 0,6-2,0 |

| Указанная кремнеземистая добавка | Остальное |

Способ позволяет повысить строительно-технические свойства цемента до классов 72,5-82,5, снизить его себестоимость, радикально уменьшить удельные затраты топлива, выбросы NOx, SO2 и СO2. Однако данный способ требует использования дополнительных компонентов, а именно пластифицирующих добавок, подвергающихся дополнительной последующей механоактивации.

Таким образом, представленные способы характеризуются использованием поверхностной механоактивации исходных компонентов смеси, направленной на переход частиц из одной фазы структуры вещества в более мелкую. В свою очередь данный процесс, даже в присутствии пластифицирующих добавок, не затрагивает процессов структурообразования.

Наиболее близким к заявляемому способу по совокупности признаков является патент Республики Беларусь (BY 18547 МПК С04В 7/48, B82Y 40/00, 2014), заключающийся в получении углеродных нанотрубок на частицах цемента в процессе производства цемента (прототип). Способ осуществляется следующим образом. Известняк и глину предварительно дробят в дробилке, затем высушивают в сушильном барабане до влажности примерно 1% и измельчают в мельнице для получения сырьевой муки. Для получения сырьевой муки определенного химического состава ее направляют в смесительные силосы, куда дополнительно подают сырьевую муку с заведомо низким или высоким содержанием СаСО3. В силосах муку перемешивают сжатым воздухом. Подготовленную муку подают в систему теплообменников, где ее предварительно нагревают движущимися ей навстречу дымовыми газами, выходящими из печи. Время пребывания муки в циклонных теплообменниках не превышает 25-30 с. При этом сырьевая мука успевает нагреться до температуры 700-800°С и полностью дегидратируется и частично (на 20-25%) декарбонизируется, что приводит к частичному образованию промежуточного продукта в виде цементного клинкера. Из теплообменников материал подают в печь, где происходит дальнейшая реакция образования цементного клинкера с разогревом его до температуры 1100°С. Из печи цементный клинкер подают в камеру синтеза, в которой продувают его пропан-бутаном при атмосферном давлении в течение 5-15 мин (в зависимости от требуемой концентрации углеродных нанотрубок). При этом на частицах цементного клинкера происходит рост нанотрубок за счет химического газофазного осаждения. Полученные углеродные нанотрубки достаточно равномерно распределены на поверхности частиц цементного клинкера, что исключает необходимость дополнительного перемешивания смеси. Затем полученный композитный цементный материал пересыпают в холодильник и после охлаждения, помола клинкера и смешивания с гипсом в мельнице направляют на склад.

Однако способ характеризуется большими энергетическими затратами, повышенным расходом пропан-бутановой смеси из-за недостаточной каталитической активности компонентов цементного клинкера и большим парком требуемого аппаратурного оформления, всего процесса в целом, что, в свою очередь, приводит к высокой конечной стоимости получаемого модификатора.

Технический результат заключается в снижении расхода цемента за счет повышения активности добавки при сохранении прочностных характеристик бетона, упрощении технологии и снижении энергетических затрат.

Технический результат достигается способом получения наномодифицированной добавки строительного назначения, характеризующийся тем, что цемент распыляют в камере синтеза совместно с частицами металлоксидного катализатора синтеза углеродных наноматериалов (NiO/MgO) и через предварительно продутую инертным газом камеру-осадитель осаждают на соединенный с приводом вращения рабочий стол -диск, затем включают нагрев до температуры 630-670°С и производят непрерывную подачу пропан-бутановой смеси (углеводородного газа) и отвод газообразных продуктов пиролиза, а по окончании процесса химического осаждения готовый продукт - цемент с синтезированными на поверхности углеродными нанотрубками охлаждают, после чего включают

привод вращения диска, готовый продукт скребком сдвигают через выполненное в нижней части камеры синтеза окно в шнековый бункер, привод которого включают одновременно с приводом вращения диска.

В составе исходного сырья используют: цемент Белгородский М500 Д0 или другие вяжущие строительного назначения (также цементы с добавками и без), металлоксидный катализатор для синтеза углеродных наноматериалов (NiO/MgO) при соотношении катализатора к цементу 1:5. Предварительную подготовку исходных материалов производят в смесительной установке при продолжительности процесса перемешивания 20±5 мин и числе оборотов мешалки 60 об/мин.

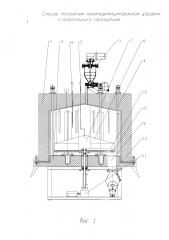

Процесс синтеза на матрице вяжущего и металлоксидного катализатора проходил в реакторе, показанном на фиг. 1

Перечень позиций, представленных на чертеже.

1. корпус верхний;

2. корпус нижний;

3. узел дозирования катализатора и вяжущих;

4. нагреватель;

5. патрубок подачи углеводородного газа;

6. патрубок отвода газообразных продуктов пиролиза;

7. осадительная камера;

8. газораспределительное устройство;

9. окно;

10. рабочий стол;

11. привод рабочего стола;

12. скребок;

13. бункер шнековый для готовой продукции.

Реактор синтеза содержит корпус верхний 1, корпус нижний 2, причем на верхнем корпусе 1 установлены узел дозирования катализатора и вяжущих 3, нагреватель 4, патрубок подачи углеводородного газа 5, патрубок отвода газообразных продуктов пиролиза 6. В верхнем корпусе 1 также установлены осадительная камера 7 и газораспределительное устройство 8. В нижнем корпусе 2 выполнено окно 9 и установлен рабочий стол 10, соединенный с приводом рабочего стола 11, взаимодействующим со скребком 12. Под окном 9 установлен бункер шнековый для готовой продукции 13.

Процесс синтеза на матрице вяжущего и металлоксидного катализатора проходил по известной схеме получения углеродных наноматериалов методом газофазного химического осаждения. В качестве исходного сырья был использован: цемент Белгородский М500 Д0 или другие вяжущие строительного назначения (также цементы с добавками и без) и металлоксидный катализатор для синтеза углеродных наноматериалов (NiO/MgO) при соотношении катализатора к цементу 1:5. Предварительную подготовку исходных материалов производят в смесительной установке при продолжительности процесса перемешивания 20±5 мин и числе оборотов мешалки 60 об/мин.

Камеру синтеза реактора, образованную корпусом верхним 1 и корпусом нижним 2, продувают инертным газом (аргоном) через патрубок подачи углеводородного газа 5 со сбросом через патрубок отвода газообразных продуктов пиролиза 6, цемент или другие вяжущие строительного назначения распыляют в камере синтеза вместе с частицами металлоксидного катализатора синтеза углеродных наноматериалов с помощью узла дозирования катализатора и вяжущих 3 и через осадительную камеру осаждают на соединенный с приводом вращения 11 рабочий стол, выполненный в виде диска, затем включают нагреватели 4, нагрев которых ведут до достижения 630-800°С, после чего производят непрерывную подачу углеводородного газа (пропан-бутановая смесь) через патрубок подачи углеводородного газа 5 в газораспределительное устройство 8 с отводом через патрубок отвода газообразных продуктов пиролиза 6, что обеспечивает максимальную концентрацию углеводородного газа над осаждаемым материалом. По окончании процесса газофазного химического осаждения (продолжительность процесса 90±20 мин) продукт вместе с синтезированными на поверхности частиц нанотрубками охлаждают, после чего включают привод вращения 11 рабочего стола 10, готовый продукт скребком 12 сдвигают через выполненное в нижней части камеры синтеза окно 9 в шнековый бункер 13, привод которого (не показан) включают одновременно с приводом вращения диска.

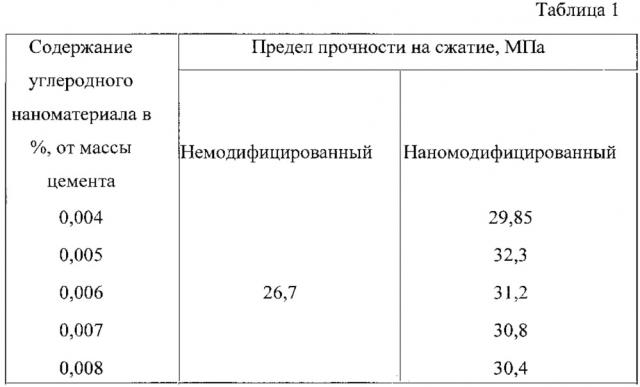

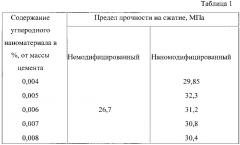

Исследования по проверке влияния полученного модификатора на качественные и функциональные свойства строительного материала проводили на образцах мелкозернистого бетона согласно ГОСТ 26633-91, согласно схеме операций, показанной на фиг. 2. Одновременно по представленной в прототипе схеме был получен модификатор, который также и был испытан для проверки эффективности полученного бетона. Испытания проводили на образцах мелкозернистого бетона. Свойства мелкозернистого бетона определяются теми же факторами, что и обычного бетона. Однако мелкозернистый цементно-песчаный бетон имеет некоторые особенности, обусловленные его структурой, для которой характерны большая однородность и мелкозернистость, высокое содержание цементного камня, отсутствие жесткого каменного скелета, повышенные пористость и удельная поверхность твердой фазы. При этом были использованы следующие материалы: цемент Белгородский М500 Д0, песок, вода.

Соотношение исходных компонентов смеси для одного замеса составляло, г:

| Песок | 1056 |

| Цемент | 704 |

| Вода | 373 |

Водоцементное соотношение В/Ц=0,53.

Процесс изготовления модифицированных образцов проводили в следующем порядке: песок, цемент и полученный модификатор засыпали в емкость смесителя и перемешивали в сухом состоянии в течение 10 минут без добавления воды. После чего в полученную смесь вводили воду затворения и смесь перемешивали 7-10 минут. Далее полученный мелкозернистый бетон равномерно распределяли в разъемные формы (размер 4×4×16 см) из коррозионностойкого материала, внутренняя поверхность которых предварительно была обработана минеральным маслом. Полученные образцы извлекали из форм по истечении суток. Испытание образцов модифицированного мелкозернистого бетона проводили после окончательного отверждения материала в возрасте 28 суток. Прочность образцов определяли в соответствии с ГОСТ 1080-2012, испытательная машина - ИП-500М-авто. Результаты испытаний показаны на Фиг. 3.

Как видно из представленных данных, наномодифицирующая добавка позволяет увеличить прочность исходного материала как минимум на 20%.

Пример 1

Синтез углеродных наноматериалов (УНМ) на матрице вяжущего строительного назначения осуществлялся по технологии газофазного химического осаждения кристаллического наноуглерода на металлических катализаторах. В качестве источника углерода была выбрана пропан-бутановая смесь. Выбор данной газовой смеси был обусловлен предшествующим опытом использования данных компонентов в ходе синтеза углеродных материалов серии «Таунит». Цементные частицы применялись в данном эксперименте без использования дополнительной обработки. Для этого навески цемента (300 г) и металлоксидного катализатора (60 г) в представленных количествах перемешивали в смесительной установке, длительность механического перемешивания продолжалась в течение 20 минут, число оборотов мешалки - 60 об/мин. Затем полученную смесь наносили на рабочий стол реактора. Процесс синтеза на матрице вяжущего и металлоксидного катализатора проводили по известной схеме получения углеродных наноматериалов методом газофазного химического осаждения и включали следующие стадии: продувку инертным газом реактора (аргон) с целью вытеснения атмосферного воздуха из полости реактора, нагрев реакционной зоны реактора (650±20°С), подачу углеводородного газа (пропан-бутановая смесь), процесс пиролиза (90 мин), охлаждение, выгрузку готового продукта. Выход готового продукта составил 600 г.

Пример 2

Проверка влияния факторов температурной и газовой обработки частиц цемента.

Опыт проводили аналогично Примеру 1, но без использования катализатора, за основы была взята технология синтеза углеродных нанотрубок и нановолокон на частицах кремнезема. После синтеза следует отметить, что полученное вещество не имело значительных отличий от исходных компонентов. Прибавка массовой доли вещества была незначительной, что позволило нам сделать вывод о том, что описанная процедура получения углеродных наноматериалов не позволит получать данный материал в необходимых количествах. Экспериментальные исследования по влиянию данной добавки на физико-механические характеристики мелкозернистого бетона положительных результатов не покали, рост прочности модифицированных образцов отсутствовал.

Пример 3

Выбор оптимального соотношения катализатор/вяжущее. Опыт проводили аналогично Примеру 1, отличительным фактором служило варьирование параметров катализатор/вяжущее, в ходе чего было обнаружено значительное влияние данного параметр на выход конечного продукта. С целью выявления оптимального соотношения проводился экспериментальный синтез, диапазон соотношений катализатор/вяжущее был выбран следующий: от 0,5 до 0,1. После проведения данного опыта было выявлено оптимальное соотношение катализатор/вяжущее, которое составило 0,2. При данном соотношении компонентов был достигнут максимальный выход продукта, который составил 25% относительно первоначальной массы вещества.

Результаты испытаний приведены на фиг. 3 и в таблице 1.

Изобретение обеспечивает снижение расхода цемента за счет повышения активности добавки при сохранении прочностных характеристик бетона. Одновременно достигается упрощение технологии и снижение энергетических затрат.

1. Способ получения наномодифицированной добавки строительного назначения, характеризующийся тем, что цемент распыляют в камере синтеза совместно с частицами металлоксидного катализатора синтеза углеродных наноматериалов (NiO/MgO) и через предварительно продутую инертным газом камеру-осадитель осаждают на соединенный с приводом вращения рабочий стол-диск, затем включают нагрев до температуры 630-670°С и производят непрерывную подачу пропан-бутановой смеси (углеводородного газа) и отвод газообразных продуктов пиролиза, а по окончании процесса химического осаждения готовый продукт - цемент с синтезированными на поверхности углеродными нанотрубками охлаждают, после чего включают привод вращения диска, готовый продукт скребком сдвигают через выполненное в нижней части камеры синтеза окно в шнековый бункер, привод которого включают одновременно с приводом вращения диска.

2. Способ по п. 1, отличающийся тем, что в составе исходного сырья используют: цемент Белгородский М500 Д0 или другие цементы, включая цементы с добавками, и металлоксидный катализатор для синтеза углеродных наноматериалов (NiO/MgO) при соотношении катализатора к цементу 1:5.