Вяжущее для пролива конструктивных слоев транспортного сооружения и способ его использования для устройства транспортного сооружения

Иллюстрации

Показать всеИзобретение относится к области транспортного строительства и может быть использовано в качестве состава для устройства различных конструктивных слоев транспортных сооружений, в частности автомобильных дорог, например конструкций дорожного покрытия, откосов земляного полотна, укрепленных обочин, конусов насыпей мостовых сооружений, оснований дорог, оголовков водопропускных труб, парковок автомобильного транспорта, газонов, укрепленных щебнем, а также аэродромов, промышленных и строительных площадок. Вяжущее для пролива на конструктивный слой транспортного сооружения на основе двухкомпонентной полиуретановой системы, представляющей собой смесь соединения, содержащего по меньшей мере два атома водорода, активных в отношении изоцианата, которое содержит гидроксифункциональное соединение с гидрофобными группами, и полиизоцианата, содержащее добавку, содержит в качестве добавки микропорошок минерального вещества, активного в отношении углекислого газа, где указанное вещество является по меньшей мере одним карбонатным минералом из: известняк, доломит, их переходная разновидность, микропорошок является смесью активированного помолом и неактивированного указанного вещества при соотношении долей активированного вещества к неактивированному веществу 10-15:90-85, а в полиуретановой системе соотношение компонентов смеси составляет, масс. ч.: указанное соединение 75-125 и полиизоцианат 50-75, при следующем соотношении компонентов вяжущего, масс. %: указанный микропорошок 0,5-3, указанная система остальное. Способ использования указанного выше вяжущего осуществляется путем пролива его на содержащий зерновые элементы минерального материала горизонтальный или наклонный конструкционный слой транспортного сооружения дискретными несвязанными струями с образованием каркасной структуры конструкционного слоя транспортного сооружения за счет обволакивания оболочками из указанного вяжущего зерновых элементов минерального материала и формирования вертикальных нитей из вяжущего в случайно распределенных пустотах между контактирующими друг с другом оболочками, последующего отверждения и усадки вяжущего каркасной структуры, где струи вяжущего распределяют колебательными движениями, ориентируя струи в направлении перпендикуляра к поверхности конструкционного слоя транспортного сооружения. Технический результат - повышение прочностных характеристик конструкционного слоя транспортного сооружения. 2 н. и 5 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Изобретение относится к области транспортного строительства и может быть использовано при устройстве различных конструктивных слоев транспортных сооружений, в частности, автомобильных дорог, например, конструкций дорожного покрытия, откосов земляного полотна, укрепленных обочин, конусов насыпей мостовых сооружений, оснований дорог, оголовков водопропускных труб, парковок автомобильного транспорта, газонов, укрепленных щебнем, а также аэродромов, промышленных и строительных площадок.

Известно, что транспортное сооружение представляет собой многослойную искусственную систему, воспринимающую многократно повторяющееся воздействие транспортных средств и погодно-климатических факторов. Конструкция транспортного сооружения состоит, в том числе, из следующих элементов: покрытие, основание и дополнительные слои.

Покрытие - это верхняя часть транспортного сооружения, воспринимающая усилия, например, от колес транспортных средств и подвергающаяся непосредственному воздействию климатических факторов.

В качестве покрытий рассматриваются расчетные и нерасчетные щебеночные слои, тонкие габионные конструкции.

Основание является частью конструкции транспортного сооружения, располагающееся под покрытием и обеспечивающее совместно с покрытием распределение напряжений в конструкции и снижение их величины в подстилающем грунте, а также морозоустойчивость конструкции и водоотведение.

цианат, биуретизоцианат, изоциануратизоцианаты, димер щебеночные слои, слои песчанно-гравийных смесей и др.

В качестве других конструктивных слоев транспортных сооружений могут быть укрепленные обочины, откосы земляного полотна, конуса насыпей мостовых сооружений, дренирующие щебеночные слои и др.

Для увеличения срока эксплуатации широко применяются технологии устройства конструктивных слоев транспортных сооружений с использованием вяжущих составов.

При этом прочностные характеристики получаемой конструкции транспортного сооружения, глубина проникновения вяжущего и время его живучести напрямую зависят от физико-механических и химических свойств используемых составов вяжущего.

В рамках заявляемого изобретения под прочностными характеристиками получаемой конструкции транспортного сооружения понимается модуль упругости и деформации стандартного образца или конструкции, адгезионные свойства, устойчивость по отношению к эррозионным процессам и общей конструкции (противодействие оползням) транспортного сооружения, коэффициент усадки вяжущего материала, динамические характеристики, например, собственная частота колебаний конструкции и/или стандартного образца.

Под глубиной распределения вяжущего в минеральном материале понимается вся высота устраиваемого конструкционного слоя дорожной конструкции.

Под временем живучести вяжущего понимается время от смешения его компонентов до его полного отверждения.

Учитывая тот факт, что время живучести вяжущего ограничено и его приготавливают непосредственно перед применением, поэтому наиболее целесообразно при обзоре известного уровня техники дать совместную характеристику составу вяжущего и способу его использования.

Известен состав серного вяжущего вещества, содержащий серу, мелкий заполнитель и мелкодисперсный наполнитель в количестве 5% от массы серного вяжущего вещества, используемый равномерным распределением в пустотах слоя каменного материала основания методом его пролива сверху (см. патент РФ №2412300, МПК Е01С 3/00, опубл. 20.02.2011 г.).

Многокомпонентное серное вяжущее вещество не обладает полимерной наноструктурой (не модифицировано), что не позволяет оценить и обеспечить однородность мономеров в вяжущем и качество соединений в точках контакта зерен. Неоднородность вяжущего вызывает наличие слабых мест и увеличение риска нарушения целостности основания транспортного сооружения, накопление поврежденностей при эксплуатации конструкции.

Использование серного вяжущего вещества производится в узком диапазоне его применения, чаще 150°С-165°С, что существенно сокращает гибкость и эффективность применения при различных климатических условиях. Также применение серы может оказать негативное влияние на окружающую среду уже в конечном состоянии строительного материала.

Известен состав для стабилизации грунта, содержащий гипс, цемент, известь и минеральную добавку, при этом в него дополнительно введены доменный шлак и базальтовые волокна, а в качестве минеральной добавки вводится сажа при следующем соотношении компонентов, мас. %: Гипс 35-42; Известь 17-23; Цемент 9-14; Доменный шлак 9-14; Базальтовые волокна 0,1-1,0; Сажа 17-22 (см. патент РФ №2281356, МПК Е01С 7/36, E02D 3/12, опубл. 10.08.2006 г.).

При этом способ использования состава для стабилизации грунта при ремонте или строительстве оснований дорог включает предварительную подготовку грунта, внесение в разрыхленный грунт заданного количества состава для стабилизации грунта при естественной влажности грунта меньше оптимальной, нанесение смеси на дорожное основание с одновременным перемешиванием и увлажнением смеси до оптимальной влажности, последующее уплотнение смеси, а применяют состав в количестве 4-6 мас. % от массы обрабатываемого грунта, и увлажнение смеси осуществляют до достижения влажности 20 мас. %. (см. патент РФ №2281356, МПК Е01С 7/36, E02D 3/12, опубл. 10.08.2006 г.).

Недостатком является значительный диапазон вариации долей компонентов состав (до 7%), который может привести к существенному риску недостижения требуемых показателей состава и заявляемых технических характеристик.

Известен состав вяжущего из полиуретановых пенопластов на основе реакционной смеси, состоящей из полиизоцианатов и соединений, имеющих группы, реакцион-носпособные по отношению к изоцианатным группам (см. патент РФ №2431008, МПК Е01В 1/00, опубл. 10.10.2011 г.).

Использование известной смеси осуществляют следующим образом: отдельные компоненты смеси дозируют и перемешивают с помощью уже известных в химии полиуретанов приспособлений. Камни балластного слоя, при необходимости, перед нанесением реакционной смеси высушиваются и нагреваются. Вяжущее наносится на щебень балластного слоя способом литья (см. патент РФ №2431008, МПК Е01В 1/00, опубл. 10.10.2011 г.).

Наличие в известном составе пенополиуретана обуславливает невысокие прочностные характеристики получаемого конструкционного слоя транспортного сооружения, в частности, на сдвиг и изгиб конструкции, а также на растяжение в точках контакта зерен щебня.

Пузырьки пены в строительной конструкции в точках контакта зерен являются концентраторами напряжений и значительно уменьшают площадь сечения вяжущего в месте соединения зерен, что существенно снижает прочность конструкции.

Известна полиуретановая реакционная смесь для дорожного покрытия, состоящая из смеси изоцианатов с соединениями, содержащими, по меньшей мере, два атома водорода, активных в отношении изоцианатов, которые содержат гидроксифункциональное соединение с гидрофобными группами, а также при необходимости, с агентами удлинения цепи и/или агентами полимерной сшивки, катализаторами и общепринятыми добавками.

Полученное вяжущее используют путем нанесения ее на материал основы, последующего уплотнения с использованием прижимного давления по меньшей мере 5 Н/см2 и отверждения (см. патент РФ №2479523, МПК С04В 26/16, Е01С 7/30, опубл. 20.04.2013 г.).

По известному изобретению в качестве изоцианатов в принципе могут использоваться все изоцианаты, смеси и форполимеры, содержащие по меньшей мере две изоцианатные группы, которые являются жидкими при комнатной температуре. Предпочтительно используются ароматические изоцианаты, особенно предпочтительно изомеры толуилендиизоцианата (ТДИ) и дифенилметандиизоцианата (МДИ), прежде всего смеси из МДИ и полифениленполиметилен-полиизоцианатов («сырой МДИ»). Изоцианаты также могут быть модифицированными, например, включением изоцианатных групп и карбодиимидных групп и, прежде всего, включением уретановых групп. В качестве веществ с большей молекулярной массой, содержащих по меньшей мере два атома водорода, активные в отношении изоцианата, предпочтительно используются соединения, которые в качестве групп, активных в отношении изоцианата, содержат гидроксильные группы или аминогруппы. Предпочтительно используются многофункциональные спирты.

К полиуретановой реакционной смеси могут добавляться другие обычные компоненты, например, общепринятые добавки.

Они включают, например, обычные наполнители, в качестве которых применяются общеизвестные обычные органические и неорганические наполнители, усилители и утяжелители, где в качестве неорганического наполнителя применяют, например, соли металлов, такие как мел. По известному изобретению с целью исключения образования вспененного полиуретана используют осушающие агенты. Однако осушающие агенты не исключают образования в смеси пузырьков с углекислым газом, образующихся при вступлении в реакцию основных компонентов смеси. После затвердевания смеси пузырьки с газом являются зонами ослабленной прочности при восприятии конструктивным слоем динамической нагрузки

Кроме того, после отверждения вяжущего устраиваемый конструктивный слой представляет собой монолит, затвердевший посредством полимерной системы, не пропускающий воду, которая не может стабилизировать поровое давление в основании, что приводит к вспучиванию (пучинению) основания и покрытия (например, асфальтобетон) при отрицательных температурах и переувлажнению основания в летний период.

Существенным недостатком также является избыточный расход вяжущего из-за использования литьевой технологии и необходимости использования прижимного давления.

Наиболее близким техническим решением к заявляемому является вяжущий материал на основе двухкомпонентной полиуретановой системы РТ-КС 001, РТ-ТПИ 001 производства ООО «РТ-Полипласт», представляющий собой смесь смолы и отвердителя (см. патент РФ №2593506, МПК Е01С 3/00, опубл. 10.08.2016 г.).

При этом, согласно известных сведений о химии полиуретанов в качестве первого компонента используются различные соединения, содержащие гидроксильные группы, в качестве второго - изоцианатные соединения.

Способ использования известного вяжущего осуществляют путем смешения компонентов смеси вяжущего, пролива его на конструкционный слой транспортного сооружения дискретными несвязанными струями под действием силы тяжести последовательно сверху вниз, с образованием каркасной структуры конструкционного слоя транспортного сооружения путем обволакивания оболочками из вяжущего зерновых элементов и формирования вертикальных нитей из вяжущего в случайно распределенных пустотах между контактирующими друг с другом оболочками, последующего отверждения и усадки вяжущего каркасной структуры (см. патент РФ №2593506, МПК Е01С 3/00, опубл. 10.08.2016 г.).

В виду ограниченности времени живучести вяжущего его пролив на конструкционный слой транспортного сооружения осуществляется непосредственно сразу после смешения его компонентов между собой.

При этом в промежутке времени от момента смешивания компонентов вяжущего до его полного затвердевания происходит последовательное изменение фазового состояния вяжущего, определяемого химическим взаимодействием компонентов между собой, их взаимодействием с влагой воздуха и с каменным материалом конструкционного слоя транспортного сооружения. Это обусловлено наличием пор (свободного пространства между зерновыми элементами каменного материала) в данной конструкции и свободным доступом воздуха и содержащейся в нем влаги к реакционно-способной смеси компонентов полиуретана.

В процессе химических реакций происходит изменение химического состава вяжущего, его структуры, а также физико-механических и адгезионных свойств, например, коэффициента усадки вяжущего материала до его затвердевания, который увеличивается при увеличении объема пузырьков в полиуретане.

Усадка полиуретановых стандартных образцов обладает необходимыми по технологии технологическими характеристиками - 0,001%. Усадка полиуретана зависит от плотности нелинейно. Она сильно возрастает при снижении плотности до 100 кг/м3. Начиная со значений плотности в районе 180 кг/м3, ее дальнейшее увеличение слабо влияет на усадку.

При этом конечные свойства конструкционного слоя транспортного сооружения определяются по окончании химической реакции, т.е. после затвердевания вяжущего.

Известно, что при проведении реакции изоцианатов с гидроксилсодержащими соединениями происходит выделение углекислого газа, как одного из побочных продуктов реакции.

При использовании известного состава вяжущего в условиях повышенной влажности воздуха после его отверждения в оболочках и нитях каркасной структуры конструкционного слоя транспортного сооружения образуются пустоты (пузырьки), заполненные углекислым газом.

Образовавшиеся пустоты являются концентраторами напряжения, приводящими к разрыву нитей по сечениям, проходящим через пустоты, что приводит к снижению прочностных характеристик конструкционного слоя транспортного сооружения.

Задачей настоящего изобретения является повышение прочностных характеристик конструкционного слоя транспортного сооружения.

Техническим результатом, достигаемым при решении поставленной задачи, является предотвращение дефектообразования структуры вяжущего по всей глубине пролитого слоя, за счет уменьшения размеров пор (пустот) в вяжущем, заполненных углекислым газом.

Указанный технический результат достигается тем, что вяжущее для пролива на конструктивный слой транспортного сооружения на основе двухкомпонентной полиуретановой системы, представляющей собой смесь соединения, содержащего, по меньшей мере два атома водорода, активных в отношении изоцианата, которое содержит гидроксифункциональное соединение с гидрофобными группами, и полиизоцианата, содержащее добавку, содержит в качестве добавки микропорошок минерального вещества, активного в отношении углекислого газа, где указанное вещество является, по меньшей мере, одним карбонатным минералом из: известняк, доломит, их переходная разновидность, микропорошок является смесью активированного помолом и неактивированного указанного вещества при соотношении долей активированного вещества к неактивированному веществу 10-15:90-85, а в полиуретановой системе соотношение компонентов смеси составляет, масс. ч.: указанное соединение 75-125 и полиизоцианат 50-75, при следующем соотношении компонентов вяжущего, масс. %: указанный микропорошок 0,5-3, указанная система остальное.

Причем указанный помол осуществляют в среде поверхностно-активного вещества, а указанный микропорошок первоначально совмещен при непрерывном перемешивании с указанным соединением или с изоцианатом.

А также указанный технический результат достигается способом использования вяжущего, указанного выше, осуществляемым путем пролива его на содержащий зерновые элементы минерального материала горизонтальный или наклонный конструкционный слой транспортного сооружения дискретными несвязанными струями с образованием каркасной структуры конструкционного слоя транспортного сооружения за счет обволакивания оболочками из указанного вяжущего зерновых элементов минерального материала и формирования вертикальных нитей из вяжущего в случайно распределенных пустотах между контактирующими друг с другом оболочками, последующего отверждения и усадки вяжущего каркасной структуры, где струи вяжущего распределяют колебательными движениями, ориентируя струи в направлении перпендикуляра к поверхности конструкционного слоя транспортного сооружения.

Причем колебательные движения струи вяжущего включают круговые движения или возвратно-поступательные движения, или их комбинацию.

Указанная совокупность существенных признаков заявленной группы изобретений позволяет предотвратить дефектообразование структуры вяжущего по всей глубине слоя за счет уменьшения размеров пор (пустот) в вяжущем, заполненных углекислым газом, являющимся продуктом взаимодействия полиола и изоционата.

Это обусловлено тем, что наличие в составе вяжущего смеси активированного и неактивированного минерального микропорошка и распределение струй вяжущего колебательными движениями позволяет осуществить управляемый процесс структурообразования вяжущего за все время его живучести по его глубине распределения в минеральном материале конструкционного слоя транспортного сооружения.

Структурообразующий фактор смеси активированного и неактивированного минерального микропорошка определяется тем, что при тонком и сверхтонком измельчении порошка происходит увеличение запаса свободной (внутренней и поверхностной) энергии измельченного продукта.

Известно, что вещества в тонкодисперсном состоянии становятся более химически активными, изменяют свой состав и строение.

Механически активированный минеральный микропорошок содержит уменьшенные в размере частицы исходного материала с трансформируемой формой частиц, в которых преобладают острые углы.

При смешении отвердителя со смолой, т.е. изоционатной и полиольной групп компонентов вяжущего, идет процесс образования пузырьков углекислого газа.

Пузырьки углекислого газа представляют собой водную оболочку с углекислым газом внутри.

При этом первичное образование пузырьков приводит к снижению адгезии вяжущего по отношению к минеральному материалу, за счет отбора химической активности реакционноспособной смеси, что обуславливает обеспечение проникновения вяжущего на полную глубину конструкционного слоя из заявляемого состава и частично в нижележащий слой.

При этом проникновение вяжущего в нижележащий слой создает эффект анкерования состава конструкционного слоя, повышая его прочностные характеристики.

В процессе проливки вяжущего при колебательном движении его струй и до его затвердевания активированный микропорошок вступает во взаимодействие с пузырьками с углекислым газом, нарушая целостность оболочки наиболее крупных пузырьков для их уменьшения.

За счет того что в тонкоизмельченном состоянии частицы минерала обладают гидрофобными свойствами, то при их столкновении с пузырьками газа они прилипают к ним.

При этом пузырек огибает минеральную частицу, толщина водной прослойки между ними постепенно уменьшается и, достигнув малой толщины, разрывается самостоятельно, при этом углекислый газ растворяется в воде.

В структуре вяжущего при этом образуются кристаллогидратные или растворные композиции (кислота) композиции, в которых связанная вода имеет пониженную температуру замерзания, что обуславливает снижение риска увеличения объема пузырьков в зимний период (не превращается в увеличивающийся по сравнению с водой в объеме лед), что увеличивает адгезионные свойства вяжущего по отношению к каменному материалу конструкционного слоя транспортного сооружения, что увеличивает срок службы конструкции.

Колебательные движения струй вяжущего при его проливе на конструкционный слой обуславливают за счет сохранения частоты движения поддержание в оптимальном состоянии дисперсной среды вяжущего после перемешивания ее ингредиентов.

Это приводит к непрерывности процесса движения частиц микропорошка в среде вяжущего, сохраняя интенсивность воздействия микропорошка на пузырьки с углекислым газом.

При этом в силу инерции данный процесс продолжается до активного схватывания (затвердевания) дисперсной среды вяжущего, обеспечивая стабилизацию процесса предотвращения дефектообразования в вяжущем конструкционного слоя транспортного сооружения.

Направление струй вяжущего обеспечивает попадание в наиболее глубокие в падины между зерновыми элементами конструкционного слоя, способствуя обеспечению максимальной глубины пролива до проникновение вяжущего в нижележащий слой, повышая при этом его прочностные характеристики.

Таким образом, использование механических и физико-химических свойств активированного микропорошка в составе дисперсной системы вяжущего конструкционного слоя транспортного сооружения при его проливе колебательными движениями струй позволяет за счет предотвращения дефектообразования структуры состава по всей глубине слоя повысить прочностные характеристики транспортного сооружения.

В настоящей заявке на выдачу патента на изобретение соблюдено требование единства технического решения, поскольку заявляемая группа изобретений, относится к веществу и способу его использования, и решают одну задачу - повышение прочностных характеристик конструкционного слоя транспортного сооружения, за счет достижения одного и того же технического результата при использовании технического решения -предотвращение дефектообразования структуры вяжущего по всей глубине пролитого слоя, за счет уменьшения размеров пор (пустот) в вяжущем, заполненных углекислым газом.

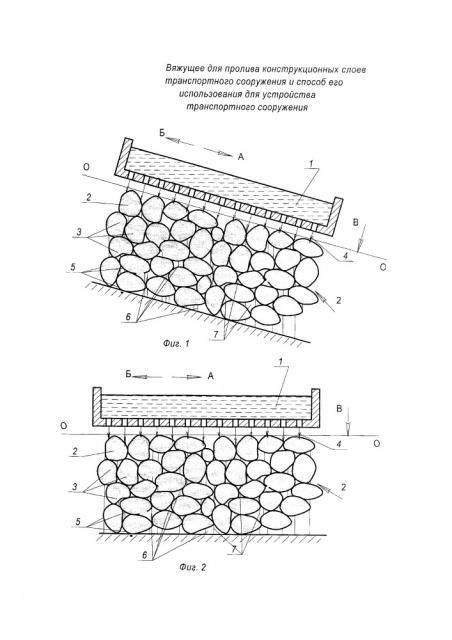

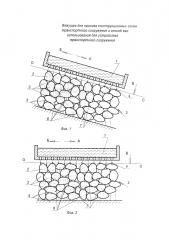

Заявляемое техническое решение проиллюстрировано чертежами, где на фиг. 1 представлен фрагмент пролива вяжущего на конструкционный слой наклонного (откоса) участка транспортного сооружения; на фиг. 2 - фрагмент пролива вяжущего на конструкционный слой горизонтального участка транспортного сооружения.

Позиции на чертежах означают следующее: 1 - вяжущее; 2 - конструкционный слой транспортного сооружения; 3 - зерновые элементы конструкционного слоя 2 транспортного сооружения; 4 - струи вяжущего 1; 5 - оболочки вяжущего 1 на зерновых элементах 3 конструкционного слоя 2 транспортного сооружения; 6 - вертикальные линии, образованные вяжущем 1; 7 - пустоты между зерновыми элементами 3 конструкционного слоя 2 транспортного сооружения.

Заявляемое вяжущее для проливки на конструктивный слой транспортного сооружения на основе двухкомпонентной полиуретановой системы, представляющей собой смесь смолы и отвердителя, где для осуществления фазовых состояний вяжущего по всей его глубине проникновения в слой минерального материала вяжущее содержит в качестве добавки структурообразующий агент, в качестве которого используют смесь из активированного и неактивированного минерального микропорошка.

При этом в вяжущем количественное соотношение ингредиентов системы в частях к ее общей массе составляет: смола - 75-125 и отвердитель - 50-75, вяжущее содержит смесь активированного и неактивированного минерального микропорошка дополнительно к системе т 0,5-3%.

Количественное содержание смеси активированного и неактивированного минерального микропорошка при значении менее 0,5% не оказывает достаточно эффективного структурообразующего воздействия, при значении более 3% происходит резкое замедление процесса структурообразования, при этом смесь активированного и неактивированного минерального микропорошка в большей мере играет роль обычного наполнителя, что не позволяет достичь заявляемый технический результат.

Структурообразующий фактор смеси активированного и неактивированного минерального микропорошка проявляется в том, что активированный минеральный микропорошок за счет изменения своего состава и строения при тонком измельчении становится более химически активным.

В процессе смешения компонентов вяжущего активированный микропорошок вступает в контакт с образующимися в процессе реакции смолы с отвердителем пузырьками углекислого газа.

За счет того, что в тонкоизмельченном состоянии частицы минерала обладают гидрофобными свойствами, при их столкновении с пузырьками газа они прилипают к ним.

При этом пузырек огибает минеральную частицу, толщина водной прослойки между ними постепенно уменьшается и по достижении малой толщины прослойки нарушается целостность оболочки наиболее крупных пузырьков для их уменьшения и углекислый газ растворяется в воде.

В структуре вяжущего при этом образуются кристаллогидратные или растворные композиции (кислота), в которых связанная вода имеет пониженную температуру замерзания, что обуславливает снижение риска увеличения объема пузырьков в зимний период (не превращается в увеличивающийся по сравнению с водой в объеме лед), что увеличивает адгезионные свойства вяжущего по отношению к каменному материалу конструкционного слоя транспортного сооружения, что увеличивает срок службы конструкции.

При этом первичное образование пузырьков при смешении ингредиентов вяжущего приводит к снижению его адгезии по отношению к минеральному материалу конструкционного слоя транспортного сооружения за счет отбора химической активности реакционноспособной смеси, что обуславливает обеспечение проникновения вяжущего на полную глубину конструкционного слоя и частично в нижележащий слой.

При этом проникновение вяжущего в нижележащий слой создает эффект анкерования состава конструкционного слоя, повышая его прочностные характеристики.

Заявляемый способ использования вяжущего осуществляется путем проливки смеси компонентов вяжущего 1 на конструкционный слой 2 транспортного сооружения, например, в виде откоса (фиг. 1) или горизонтального участка (фиг. 2), который содержит зерновые элементы минерального материала 3, дискретными несвязанными струями 4.

При этом за счет обволакивания оболочками 5 из вяжущего 1 зерновых элементов 3, формирования вертикальных нитей 6 из вяжущего 1 в случайно распределенных пустотах 7 между контактирующими друг с другом оболочками 5, последующего отверждения и усадки вяжущего 1 образуется каркасная структура конструкционного слоя 2 транспортного сооружения.

Для обеспечения непрерывности процесса структурообразования в вяжущем 1 при его проливе на конструкционный слой струю 4 вяжущего 1 распределяют колебательными движениями, например «А-Б», ориентируя струи 4 в направлении перпендикуляра «В» к поверхности «О-О» конструкционного слоя 1 транспортного сооружения (фиг. 1 и 2).

Колебательные движения «А-Б» струй 4 вяжущего 1 при его проливе на конструкционный слой 2 обуславливают поддержание частоты движения дисперсной среды вяжущего 1 после перемешивания ее ингредиентов, что приводит к непрерывности процесса движения частиц микропорошка в среде вяжущего, сохраняя интенсивность воздействия микропорошка на пузырьки с углекислым газом.

При этом в силу инерции данный процесс продолжается до активного схватывания (затвердевания) дисперсной среды вяжущего, обеспечивая стабилизацию процесса предотвращения дефектообразования в вяжущем 1 конструкционного слоя 2 транспортного сооружения.

Кроме того, ориентация струй 4 вяжущего 1 в направлении перпендикуляра «В» к поверхности конструкционного слоя 2 транспортного сооружения обеспечивает попадание в наиболее глубоко расположенные пустоты 7 между зерновыми элементами 3 конструкционного слоя 2, что обеспечивает максимальную глубину пролива.

Наиболее целесообразно количественное соотношение частей минерального материала к вяжущему брать как 50-99,5:50-0,5, что определяет возможность устройства конструкционных слоев для различных условий эксплуатации.

Максимальное значение объема минерального материала наиболее целесообразно использовать при устройстве наклонных слоев, а минимально - горизонтальных слоев. Повышенное количество объема минерального материала обеспечивает больший эффект уменьшения образования пузырьков и объем смеси, что приводит к повышению коэффициента усадки вяжущего при его отверждении, что особенно важно для наклонных слоев, испытывающих повышенные нагрузки растяжения. Для горизонтальных слоев более важна глубина проникновения вяжущего в укрепляемый щебеночный слой, поэтому необходима повышенная текучесть вяжущего, соответствующая меньшему расходу минерального материала.

При этом соотношение доли активированного микропорошка к неактивированному составляет 10-15:90-85, что определяет крайние выраженные состояния свойств вяжущего в зависимости от доли минерального материала.

При этом большая доля активированного порошка соответствует способности реакционно-способной смеси в состоянии живучести глубже проникать в слой щебня из-за меньшей вязкости (большей текучести).

Меньшая доля активированного порошка соответствует способности реакционно-способной смеси в состоянии живучести дать большую усадку, обеспечив повышенные прочностные свойства по координатному замыканию относительного коэффициента усадки до 0,1%, за счет чего пористая структура щебеночного покрытия приобретает свойства монолитного слоя без дополнительных технологических операций уплотнения и расклинцовки.

В вяжущем на основе двухкомпонентной реакционной смеси из смолы и отвердителя в качестве отвердителя используют изоцианаты, а в качестве смолы - соединения, содержащие, по меньшей мере, два атома водорода, активных в отношении изоцианатов, которые содержат гидроксифункциональное соединение с гидрофобными группами

В качестве изоцианатов могут использоваться все изоцианаты, содержащие функциональную уретановую группу -N=C=O.

В рамках данного изобретения могут быть использованы известные в производстве полиуретановых смесей изоцианаты - толуилендиизоцианаты (2,4- и 2,6-изомеры или их смесь в соотношении, например, 65:35), 4,4'-дифенилметан-, 1,5-нафтилен-, гекса-метилендиизоцианаты, полиизоцианаты, трифенилметан-триизоцианат, биурети-зоцианат, изоциануратизоцианаты, димер 2,4-толуилендиизоцианата, блокированные изоцианаты.

Гидроксилсодержащими компонентами являются:

- олигогликоли - продукты гомо- и сополимеризации тетрагидрофурана, пропилен- и этиленоксидов, дивинила, изопрена;

- сложные полиэфиры с концевыми группами ОН - линейные продукты поликонденсации адипиновой, фталевой и других дикарбоновых кислот с этилен-, пропилен-, бутилен- или другими низкомолекулярным гликолями;

- разветвленные продукты поликонденсации перечисленных кислот и гликолей с добавкой триолов (глицерина, триметилол-пропана), продукты полимеризации - капролактона.

Предпочтительно в качестве гидроксилсодержащего компонента использовать высокомолекулярные соединения, такие как простые полиэфирные спирты и сложные полиэфирные спирты,

Полиэфиры являются источниками гидроксильных (-ОН) групп, которые, реагируя с изоцианатом, образуют полиуретановую структуру.

В заявляемом вяжущем в качестве вещества активированного микропорошка используют, например, карбонатные породы, например, в соответствии с ГОСТ Р 52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия».

Порода карбонатная - это осадочная порода, состоящая более чем на 50% из одного или нескольких карбонатных минералов, например, известняков, доломитов и переходных между ними разновидностей.

Доломит - минерал из класса карбонатов химического состава CaCO3⋅MgCO3.

Известняк - осадочная горная порода, состоящая преимущественно из карбоната кальция (СаСО3).

Устойчивость карбонатных пород к воздействию активной среды обуславливает их предпочтительное использование в реакционной смеси для производства полиуретана.

В вяжущем используют микропорошок, активированный механически посредством помола или активированный по технологии физико-химической активации посредством помола в среде поверхностно-активных веществ.

Тонкое измельчение твердых пород всегда сопровождается увеличением запаса свободной (внутренней и поверхностной) энергии измельченного продукта, под действием механических сил вещества изменяют свой состав или строение.

Таким образом, чисто физические процессы трения или измельчения, связанные с приложением механических сил, становятся причиной изменения реакционной способности твердых веществ, что обуславливает использование его как компонента структурообразующего агента для увеличения эффективности взаимодействия с компонентами реакционной смеси вяжущего.

Активированный микропорошок может быть получен по технологии физико-химической активации посредством помола в среде поверхностно-активных веществ.

Такую активацию целесообразно проводить при необходимости придания порошку специфических свойств для конкретного процесса обработки.

Для достижения более равномерного распределения смеси активированного и неактивированного минерального микропорошка в вяжущем ее первоначально совмещают либо с полиольной группой, либо с изоцианатной при непрерывном перемешивании.

Таким образом, смесь минерального микропорошка распределяется в смеси до вступления в реакцию полиольной группы с изоционатной, обеспечивая тем самым условия для равномерного воздействия порошка на структурообразование вяжущего по всей его массе.

При проливе вяжущего на конструкционный слой транспортного сооружения колебательные движения струи вяжущего включают или круговые движения, или возвратно-поступательные движения, или их комбинацию.

Это может быть достигнуто либо при ручном проливе с помощью лейки, либо при механизированном проливе с помощью специального приспособления.

Пример реализации заявляемого изобретения.

На откосе автомобильной дороги, например, с углом заложения 28°-30°, устанавливается защитный щебеночный слой, содержащий нетканое полиэфирное полотно (геосинтетический материал), плотностью 400 г/м2. Далее на него устанавливается объемная георешетка высотой 7,5 см из полиэтилена низкого давления, заполняемая фракционированным щебнем осадочных пород, размер фракции 20-70 мм.

Далее насыпается дополнительный слой щебня той же фракции, толщиной 3,0-10,0 см.

Каменный материал ориентируют в системе координат земли и технологической системе координат укрепляемой поверхности путем приложения колебательных и ударных нагрузок через упругие элементы или демпферные преобразователи для обеспечения требуемой пористой структуры и заданной видимой глубины пор.

Перпендикулярность нанесения относится к поверхности щебеночного слоя, а обобщенная система координат определяется сеткой эквидистант и перпендикуляров к этой поверхности щебеночного слоя.

При этом получают плотную укладку каменного материала с ограниченным количеством активных выступов и ребер и значительным количеством плоских граней, ориентированных горизонтально.

После чего приготавливают реакционную полиуретановую смесь:

- перемешивают весь объем полиола до однородной массы и вводят в него смесь активированного и не активированного минерального порошка и перемешивают в течении не менее чем 10 мин.;

- смешанный полиол с минеральным порошком вводят при непрерывном перемешивании в изоционат в заданном соотношении по массе, например, 100:75 или 100:65 и перемешивают всю массу в течение не более 5 мин;

- полученную реакционную смесь сразу распределяют вручную по щебеночному слою путем пролива сверху вниз лейкой круговыми и/или колебательно-поступательными движениями, ориентируя лейку так, чтобы струя вяжущего попадала в наиболее глубокие впадины, при этом ориентируют лейку в направлении перпендикуляра к поверхности откоса (а не в вертикальном направлении).

При предварительном уплотнении щебеночного слоя трамбовками, рекомендуется, напротив, ориентировать лейку (направление струй) вертикально.

При этом в обоих случаях, достигается максимальная глубина проникновения в вяжущего в щебеночный слой. При этом обеспечивается конструктивное взаимодействие с защищаемой поверхностью укрепляемой среды.

Конструктивное взаимодействие заключается в проникновении объема полиуретанового вяжущего в более низкий слой и заполнении им пор различной формы и размеров и обеспечение более надежного взаимодействия с другими конструктивными слоями транспортного сооружения. При этом снижается риск сползания конструктивного полиуретанового слоя по наклонной поверхности транспортного сооружения.

Конструкцию выдерживают до полного отверждения, например, в течение суток, вяжущего.

Оценивают состояние образования пузырьков на всей глубине проникновения, на поверхности зерен щебня, в точках и зонах контакта, в вертикальных и наклонных нитях путем:

- визуального осмо