Способ обработки металлических деталей в условиях акустического резонансного воздействия потоком смеси сжатого воздуха и газообразных химических реагентов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для улучшения эксплуатационных свойства режущего инструмента и деталей проводят химико-термическую обработку деталей в условиях акустического резонансного воздействия потоком сжатого воздуха путем нагрева до температуры от 150 до 450 С° и охлаждения деталей в газовой смеси, состоящей из воздуха и газообразных химических реагентов, при этом нагрев и охлаждение деталей осуществляют в резонаторной камере при давлении 1.5-4.5 атм и воздействии на детали циркулирующим потоком сжатого воздуха на резонансной частоте в диапазоне 500-5000 Гц, а концентрация газовых компонент по отношению к воздушной среде в камере составляет: по водороду: от 2 до 2.5%, по метану: от 10 до 25%, по азоту: от 15 до 25%, по аммиаку: от 15 до 45%. Обработку проводят в устройстве, содержащем герметичную цилиндрическую камеру, имеющую подъемную крышку, центробежный воздушный нагнетатель с двигателем, расположенный по центру камеры, размещенные внутри камеры аксиальные резонаторные камеры с щелевыми соплами, каждая из которых имеет нагреватель, заслонку щелевого сопла с приводом ее поворота для регулирования ширины отверстия для прохождения воздушного потока от упомянутого нагнетателя, воздуховоды для циркуляции воздушного потока от резонансных камер до нагнетателя, датчики акустической вибрации и температуры, блок управления с таймером, на вход которого поступают сигналы от упомянутых датчиков из каждой камеры, а к выходам его подключены двигатель воздушного нагнетателя, приводы заслонок, датчик давления, электроклапаны подачи и сброса давления в цилиндрической камере и подъемно-поворотное устройство для подъемной крышки, газовая камера, имеющая трубопровод со штуцерами и электромагнитными клапанами для подачи в нее воздуха и газообразных химических реагентов, а также датчики, определяющие концентрацию газообразных химических реагентов, при этом в зоне воздушного нагнетателя герметичной камеры размещен электромагнитный клапан подачи газовой смеси от газовой камеры, а датчик газовой камеры связан с упомянутым блоком управления. 2 н. и 3 з.п. ф-лы, 4 ил., 3 табл.

Реферат

Изобретение относится к металлообрабатывающей промышленности, инструментальному производству и машиностроению и может быть использовано для упрочнения инструмента, работающего на предельных механических нагрузках, а также для производства деталей с износостойкой поверхностью.

Изобретение также может использоваться при обработке изделий из цветных металлов и сплавов, высокотемпературных металлов и сплавов, для упрочнения поверхности сложных изделий - сверла, штамповая оснастка, лопатки турбин.

Отличительной особенностью способа является нагрев и охлаждение деталей непосредственно в резонаторной камере в условиях акустического резонансного воздействия при совместной термоакустической и химической обработки изделий, когда дополнительно создаются условия для поверхностного химического воздействия путем введения газообразных химических реагентов, таких как метан, водород, азот и аммиак, а также их смесей в состав воздушного потока.

Способ обработки металлических деталей при объемной релаксации и упрочнения поверхности в условиях акустического резонансного воздействия при совместной термической и химической обработке назван авторами - способ ТАХО.

Известно, что термоакустическая обработка улучшает эксплуатационные свойства режущего инструмента и деталей, главное отличие которой от уже имеющихся методов заключается в том, что упрочение в результате термоакустической вибрационной обработки происходит по всей глубине металла, а значит, металлорежущий обработанный инструмент подлежит повторному использованию (заточке), сохраняя все заданные свойства и принося, таким образом, дополнительный экономический эффект. Кроме того, технология и оборудование являются простыми, экологически чистыми и безопасными.

При такой термоакустической обработке происходят структурные превращения в металлах, изменение их физико-химических свойств, упрочение металлов и сплавов без изменения формы и размеров деталей, а также сокращение времени, необходимого для достижения заданного упрочения, уменьшение расходуемой энергии.

Термоакустическую обработку инструментальной стали проводят при проведении ее отпуска. В акустическом поле ускоряется развитие структурных и фазовых превращений, сокращается длительность цикла обработки инструмента. За счет этого повышаются твердость, прочность, износостойкость, ударная вязкость материала инструмента.

При этом акустическое воздействие в заявляемых способах и устройствах может быть осуществлено в широком диапазоне частот и мощности звука в пределах проявления и поддержания акустического резонанса в рабочей камере.

Известна обработка инструментальной стали в условиях акустического резонансного воздействия, внутри объемной камеры с воздействием на заготовки воздушной струей. Изучено структурное состояния инструментальной стали после обработки и имеющиеся выводы позволяют оценить перспективы такой технологии. Научно технический отчет УДК 621.78.621.785.5 Код ГРНТИ 53.49.21.55.21.99 раскрывает суть технологии и технические аспекты подтверждающие ее работоспособность.

Показано, что обработка инструментальной стали способствует развитию диффузионных процессов, интенсифицирует распад мартенсита с выделением и коагуляцией карбидов цементитного типа, приводит к уменьшению упругих искажений кристаллической решетки (пересыщенного твердого раствора - мартенсита). При этом одновременно с распадом мартенсита (превращением мартенсита закалки в мартенсит отпуска) происходит распад остаточного аустенита - его превращение в мартенсит отпуска. Количество остаточного аустенита уже после однократной обработки по уменьшается с 25-27% до 2-3%. Данный способ обработки, способствует карбидо образованию с выделением промежуточных карбидов (например, Fe2C) и последующим образованием, ростом и коагуляцией стабильных (равновесных) карбидов (например, Fe3C, а также легированного цементита). Такая обработка ускоряет перераспределение точечных дефектов и повышение степени совершенства кристаллической решетки. Кроме того, она вызывает перераспределение атомов легирующих элементов, прежде всего, углерода и азота в твердом растворе с образованием микро неоднородностей состава.

В течение непродолжительного времени, благодаря виброакустическом обработке металла происходит дораспад остаточного аустенита и довыделение карбидов в готовом инструменте (в закаленной отпущенной инструментальной стали), что самым благоприятным образом сказывается на служебных свойствах инструмента. Выделившиеся карбиды очень дисперсны (незначительны по размерам) и когерентно связаны с матрицей. Кристаллическая решетка карбида естественным образом связана с решеткой мартенсита - отсутствует большеугловая граница перехода: карбид-матрица, что способствует низкой травимости и выявляемое этих карбидов.

Данный способ воздействия интенсифицирует перегруппировку и выстраивание дислокаций в стенки, тем самым, снимая фазовый наклеп, возникающий в результате закалки и сохраняющийся после традиционных отпусков. В результате плотность дислокаций в матрице значимо не меняется, снижаются внутренние (закалочные) напряжения и инструментальная сталь приобретает некоторый запас вязкости - становится менее хрупкой.

Обработка металла по также инициирует перегруппировку точечных дефектов, возникающих при закалке стали. Уменьшение искаженности кристаллической решетки и, как следствие, определенное снижение прочности компенсируется дисперсионным упрочнением в результате довыделения из раствора наночастиц карбидов, когерентно связанных с матрицей.

В результате виброакустической обработки твердость, как и прочность инструментальной стали, практически не меняется, однако, инструмент приобретает запас вязкости и, самое главное, повышенную износостойкость. Последнее обусловлено присутствием нано размерных частиц карбидов в структуре инструментальной стали, подвергнутой данной обработке.

Таким образом, обработка инструментальной стали методами акустических воздействий, ускоряя структурные процессы, характерные для распада пересыщенного твердого раствора, полученного закалкой - мартенситным превращением, создает определенные особенности структурного состояния инструментальной стали. Структура обработанного по инструмента, например, похожа на структуру традиционно отпущенной инструментальной стали, но в то же время отличается по следующим показателям:

Наличию в мартенсите высокодисперсных нано размерных карбидов (легированного цементита) с кристаллической решеткой, когерентной решетке матрицы, что создает дополнительное дисперсионное упрочнение стали,

Меньшей искаженности кристаллической решетки из-за перегруппировки точечных дефектов и дислокаций, что приводит к снижению прочности и повышению вязкости стали,

Наличию субструктуры из-за выстраивания дислокаций в стенки и их миграции, что почти не влияет на разупрочнение,

Пониженным внутренним (закалочным) напряжениям, что создает дополнительный резерв вязкости,

Минимальному содержанию остаточного аустенита,

Наличию микро неоднородностей состава мартенсита из-за перераспределения углерода и азота, что практически не влияет на эксплуатационные свойства инструментальной стали.

Заявленный способ ТАХО, а также устройства по реализации этого способа полностью соответствуют концепции отличаются обеспечением гарантированного воспроизведения заданных параметров инструмента после обработки для широкого круга деталей, расширяя зоны ее применения.

Известны также методы и оборудование для обработки режущего метало инструмента с целью его упрочения и увеличения износостойкости. Это, например, химико-термическое, лазерное и плазменное упрочение, воздействие ультразвука и магнитного поля, плазменная обработка.

Известны способ и устройство по патенту США US 3622404 С1, C2D1/04 1971 г., являющийся наиболее близким аналогом. В соответствии с заявленным решением акустический вибрационный способ снятия напряжений использует технологию обработки деталей в резонансной камере с определением максимальной величины амплитуды звуковых колебаний при которой наступает резонанс и определение оптимального нахождения обрабатываемых деталей в камере.

В устройстве по упомянутому способу имеются: возможность регулировки частоты вибрации звуковых колебаний в камере, за счет изменения количества воздуха, устройства контроля и управления процессом релаксации деталей. Однако к недостаткам указанного устройства можно отнести невозможность воспроизводства параметров обработки, быстрое охлаждение деталей в потоке обдуваемого воздуха и большие энергетические затраты на поддержание резонанса в открытой камере.

Известен способ и устройство термоакустической вибрационной обработки, инструмента и деталей, например, по патенту RU 2040551 С1, C2D1/04, C21D 9/22 1995 г., который может быть прототипом, включающий нагрев до температуры, не превышающей температуру отпуска, и упрочнение, которое осуществляют в резонаторе в течение 5-10 мин в звуковом поле с частотой колебания 2-4 кГц. Устройство, работающее в соответствии со упомянутым способом - содержит узел нагрева выполненный в виде отдельной печи, узел деформации в виде системы, генерирующей звуковое поле, имеющей ресивер, резонатор с вибрирующим клином и устройство подачи сжатого воздуха, при этом ресивер выполнен в виде металлического короба со щелью на стене с регулируемым зазором в пределах 12 мм, резонатор закреплен на стенке короба со щелью, причем вибрирующий клин установлен на уровне щели. Это устройство содержит рабочую резонансную камеру, установленную на одной из ее стенок в верхней части, дополнительную камеру, выполненную с возможностью подключения ее полости к источнику сжатого воздуха и соединенную с полостью резонансной камеры посредством щелевого сопла, и пластину, установленную в резонансной камере на уровне щелевого сопла для создания акустических колебаний и выполненную с возможностью возвратно-поступательного перемещения относительно щелевого сопла для регулирования частоты ее колебаний. Пластина с нижней стороны по всей ее длине имеет параллельные направляющие пазы и установлена на стенках резонансной камеры таким образом, что кромки параллельных стенок резонансной камеры расположены в направляющих пазах с возможностью возвратно-поступательного перемещения пластины относительно щелевого сопла для регулирования частоты ее колебаний. Изобретение позволяет повысить износостойкость обрабатываемых деталей и инструментов за счет увеличения мощности колебательных движений в резонансной камере и производительность процесса обработки деталей. Время нахождения деталей в камере определяется опытным путем от 10 минут до 2 часов.

При работе устройства требуется обеспечить расход большого количества воздуха от постоянно работающего компрессора, быстрое остывание деталей ограничивает время пребывания нагретой заготовки в камере, повышенный шум и отсутствие средств контроля за состоянием изделия в камере ограничивают область применение данного оборудования.

К недостаткам известных способов и реализованных устройств можно отнести отсутствие нагрева заготовок непосредственно в резонансной камере. Так в технологии работы устройства по прототипу указано; Концевые фрезы диаметром 8 мм и весом 50 г, каждая из стали Р18, нагревают в печи до температуры 350°С за 10 минут. Извлекают фрезы из печи и помещают в резонансную камеру как можно быстрее, стараясь сохранить температуру инструмента около 350°С. Нагрев осуществляют в специальных контейнерах, которые потом транспортируют к резонансной камере.

Также в этом устройстве невозможно осуществить точную настройку на резонансную частоту. Такая функция не предусмотрена в оборудовании, нет контроля частоты в резонаторной камере, контроля температуры и давления, а также таймера для управления процессом релаксации. Все эти операции осуществляются персоналом и поэтому велик уровень технологического брака и не повторяемости качества из-за высокой вероятности индивидуального влияния оператора на технологический процесс.

В упомянутых устройствах функция автоматической настройки на частоту неосуществима по причине отсутствия датчиков акустической вибрации и автоматической настройки резонанса, а также контроля температуры внутри резонансных камер и ее регулировки.

Геометрия существующих резонансных камер представляет собой прямоугольный куб, с входным щелевым соплом, - известно, что такая конструкция камеры для возбуждения резонансных колебаний требует повышенных энергетических затрат их за внутренних турбулентных областей в углах камеры.

Известные нам способы и устройства характеризуются ограниченными возможностями контроля и управления в создании гарантированных упрочненных слоев и регулярного микрорельефа поверхности обрабатываемых деталей, низким КПД, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Существенное расширение способа акустической резонансной обработки - дает способ ТАХО - при котором возможно с применением совместного химического воздействие на обрабатываемые изделия в среде газовых реагентов, таких как азот, водород, аммиак, метан.

Известно значительное повышение влияния химического состава атмосферы в воздушном потоке на разогретые до определенной температуры детали и инструмент, находящийся резонансном состоянии. Совместная термоакустическая и химическая обработка по способу ТАХО в резонансной камере является новым направлением и позволяет получить изделия со свойствами, которые невозможно получить при других способах производства инструментов.

Например, процесс азотирования является очень эффективным методом упрочнения, повышения предела усталости и износостойкости, а также повышения коррозионной стойкости различных изделий из легированных сталей (штамповый инструмент, режущий инструмент и т.д.). Газовое азотирование заключается в диффузионном насыщении поверхностного слоя азотом в атмосфере частично диссоциированного аммиака.

Известен способ двухступенчатого газового азотирования стальных изделий, включающий обработку в диссоциированном аммиаке при двух ступенях нагрева исходных заготовок.

Известен также способ нитроцементации деталей из теплопрочных сталей в эндотермической атмосфере с добавкой природного газа и аммиака при их предварительной термической обработки для эффективного воздействия газовой среды.

Известно устройство для газовой низкотемпературной химико-термической обработки стали и сплавов по патенту России №2109080 С1, МПК4 С23С 8/24 которое относится к устройствам для газовой низкотемпературной химико-термической обработки сталей и сплавов, в частности к устройствам для газового азотирования и газовой нитроцементации металлических изделий. Установка содержит электропечь с муфелем, либо без муфеля, емкость с аммиаком магистрали подвода и отвода газов, устройство смещения и порционирования газов, а на магистрали подвода газов к электропечи установлена емкость с катализатором. Изобретение позволяет совершенствовать имеющиеся технологии низкотемпературной химико-термической обработки сталей и сплавов и разрабатывать новые технологические процессы с целью повышения долговечности деталей машин и инструмента.

Известен способ управления процессом химико-термической обработки металлов газами по патенту России №1392141 А1 (51) МПК4 С23С 8/24. Изобретение относится к обработке поверхности металлического материала диффузией аммиака через поверхность, в частности к области диффузионного насыщения поверхностного слоя элементами из газовой фазы. Существо изобретения заключается в том, что в процессе обработки измеряется расход аммиака, степень диссоциации аммиака анализатором, температура в печи, температура газов, на выходе из печи, а обработанные изделия имеют повышенные прочностные характеристики и износоустойчивость при эксплуатации.

Известен способ, являющийся прототипом, химико-термической обработки изделий из инструментальных сталей по патенту России №2025539 С1 (51) МПК5 С23С 8/32 включающий нагрев до температуры обработки в эндотермической атмосфере с добавлением аммиака, выдержку при этой температуре в атмосфере, содержащей азот, и охлаждение изделий, отличающийся тем, что нагрев до температуры обработки проводят в два этапа, вначале до температуры 480-500°С в среде эндогаза, затем до температуры 560-580°С в среде, содержащей 50% аммиака и 50% эндогаза, а выдержку при этой температуре и этом составе среды выполняют в течение 0,5-1,0 ч, затем при этой же температуре проводят выдержку 0,5-1,0 ч в газовой смеси, состоящей из 25% аммиака и 75% азота, после чего охлаждают изделия до 480-500°С в газовой смеси, состоящей из 10% аммиака и 90% азота, и выдерживают при этой температуре в атмосфере азота 1,5-2,0 ч.

Однако известные нам устройства и способы являются сравнительно длительными и малопроизводительными процессами, а также не они обеспечивает высокого качества обработки, повторяемости требуемых параметров и гарантированного повышения износостойкости поверхностного слоя изделий из инструментальных сталей, поскольку в процессе обработки изделия не подвергаются воздействию акустического резонанса и не находятся в релаксационном состоянии.

К недостаткам известных описанных способов и устройств также можно отнести:

Невозможность осуществления контролируемого процесса акустического воздействия в условиях резонансной камеры при термоакустической обработке изделий.

Быстрое снижение температуры заготовок из-за большого объема холодного воздуха поступающего в камеру от компрессора и невозможность осуществить режим термостабилизации в процессе обработки, что снижает качество продукции и не позволяют гарантировать заданные параметры обработанных изделий.

Невозможно использовать положительное влияние химического состава атмосферы в воздушном потоке в на детали и инструмент, находящийся в условиях резонансного акустического воздействия в процессе обработки изделий.

Сложно реализовать процесс автоматизации при загрузке и разгрузке резонаторной камеры из-за разнесенных основных технологических процессов - нагрева и акустической обработки.

Сильная акустическая зашумленность - воздух высокого давления попадая в камеру вызывает повышенный шум на высоких частотах.

Повышенный расход воздуха и постоянная работа компрессорных установок не позволяют уменьшить производственные затраты. Для уменьшения воздействия шума в производственных помещениях где работают такие камеры дополнительно сооружают звукоизоляционные перегородки и используют шумозащитные мероприятия и шумоизоляционные материалы.

Существенные энергетические затраты - за счет постоянной работы компрессора для обеспечения акустического резонанса в камере.

Большая доля ручных операций и необходимость в присутствии оператора.

Предлагаемые способы и устройства, основанные на их реализации лишены указанных недостатков.

Задача изобретения - расширение технологических возможностей устройств, реализующих заявляемые способы, упрощение конструкции резонансной камеры, снижение себестоимости изготовления и трудоемкости эксплуатации, повышение стойкости обрабатываемого инструмента, производительности и качества обрабатываемой поверхности, повышение КПД установки, повышение глубины упрочненного слоя и высокой степени автоматизации процесса обработки поверхности, а также гарантированное воспроизведение технологических параметров для обеспечения качества обработанных изделий.

Не маловажное значение имеет и тот факт, что в процессе реализации способа ТАХО в резонансном состоянии значительно уменьшается диапазон температур для обработки изделий, что позволяет существенно снизить энергетические затраты.

Поставленная задача решается благодаря тому, что в заявленных способах:

1. При обработке металлических деталей по способу ТАХО для реализации совместной термоакустической и химической обработки изделий в камере при условиях акустического резонансного воздействия дополнительно создаются условия для поверхностного химического воздействия путем введения газообразных химических реагентов, таких как Водород, Метан, Азот и Аммиак, а также их смесей в состав воздушного потока, при этом: концентрация газовых компонент по отношению к воздушной среде в камере составляет: по водороду: от 2 до 2.5%, по метану: от 10 до 25%, по азоту: от 15 до 25%, по аммиаку: от 15 до 45%,

В заявленных устройствах, по осуществлению указанного способа поставленная цель решается благодаря тому, что:

1. Устройство осуществляющее работу по способу ТАХО, выполнено в виде герметично закрывающейся цилиндрической камеры, с подъемной крышкой, в центре которой расположен центробежный воздушный нагнетатель, а также, внутри камеры размещены аксиальные резонаторные камеры в которые помещаются обрабатываемые изделия, резонаторные камеры также имеют устройства для подогрева деталей в виде электронагревателей, поворотные заслонки щелевого сопла для регулирования ширины входного отверстия с целью установления режима резонанса воздушного потока поступающего от нагнетателя и его поддержания при изменении внутренних параметров в резонаторной камере в процессе работы, а также датчики акустической вибрации, температуры, имеется также блок управления устройством с таймером, на вход которого поступают сигналы от упомянутых датчиков из каждой камеры, а к выходам которого подключены двигатель воздушного нагнетателя, привода поворотной заслонки, регулирующий ширину входного отверстия в резонаторных камерах для управления режимом поддержания резонанса, а также имеются воздуховоды для циркуляции воздушного потока от резонансных камер до нагнетателя, датчик давления, и клапана подачи и сброса давления в цилиндрической камере и подъемно-поворотное устройство для крышки. Нагревательные элементы в вариантах устройства могут быть размещены на подъемной крышке цилиндрической камеры и в донной части резонаторных камер, обеспечивая равномерный нагрев заготовок. Для реализации совместной термоакустической и химической обработки изделий в камере при условиях акустического резонансного воздействия дополнительно создаются условия для поверхностного химического воздействия путем введения газообразных химических реагентов, таких как Водород, Метан, Азот и Аммиак, а также их смесей в состав воздушного потока, при этом: концентрация газовых компонент по отношению к воздушной среде в камере составляет: по водороду: от 2 до 2.5%, по метану: от 10 до 25%, по азоту: от 15 до 25%, по аммиаку: от 15 до 45%,

2. Устройства для осуществления способа ТАХО для термоакустической и химической обработки изделий в цилиндрической камере, который позволяет создать условия для химического воздействия путем введения реагентов такого воздействия в состав воздушного потока, для чего в цилиндрической камере непосредственно в зоне воздушного нагнетателя дополнительно устанавливают электромагнитные клапана подачи газа метана и штуцера для присоединения газовых трубопроводов для подачи метана, и метановый датчик определяющий уровень метана в воздушной среде, блок управления устройством дополнительно содержит субблок управления, к которому непосредственно включен метановый датчик и, электромагнитные клапана подачи газа метана.

3. Вариант устройства для осуществления способа ТАХО для термоакустической и химической обработки изделий в цилиндрической камере, который позволяет создать условия для химического воздействия путем введения реагентов такого воздействия в состав воздушного потока, для чего в камеру непосредственно в зоне воздушного нагнетателя устанавливают электромагнитные клапана подачи газа водорода и штуцера для присоединения газовых трубопроводов для подачи водорода, и водородный датчик определяющий уровень водорода в воздушной среде, блок управления устройством дополнительно содержит субблок управления, к которому непосредственно включен водородный датчик, электромагнитные клапана подачи газа водорода.

4. Вариант устройства для осуществления способа ТАХО для термоакустической и химической обработки изделий в цилиндрической камере, который позволяет создать условия для химического воздействия путем введения реагентов такого воздействия в состав воздушного потока, для чего в камеру непосредственно в зоне воздушного нагнетателя устанавливают электромагнитные клапана подачи газа азота и аммиака и штуцера для присоединения газовых трубопроводов для подачи азота и аммиака, для диссоциации аммиака дополнительно устанавливают катализационный блок, и кислородный датчик определяющий уровень азота в воздушной среде, блок управления устройством дополнительно содержит блок управления параметрами, к которому непосредственно включен кислородный датчик, электромагнитные клапана подачи газов азота и аммиака.

5. Вариант устройства для осуществления способа ТАХО для термоакустической и химической обработки изделий в цилиндрической камере который позволяет создать условия для химического воздействия путем введения реагентов такого воздействия в состав воздушного потока, для чего в камеру непосредственно в зоне воздушного нагнетателя устанавливают электромагнитные клапана подачи газов азота и аммиака, водорода и метана и штуцера для присоединения газовых трубопроводов для подачи водорода, метана, азота и аммиака, для диссоциации аммиака дополнительно устанавливают катализационный блок, и кислородный датчик определяющий уровень азота в воздушной среде, дополнительно устанавливают датчики водорода и метана, блок управления устройством дополнительно содержит блок управления параметрами, к которому непосредственно включен газоанализатор по аммиаку, и газовые датчики по определению концентрации азота, водорода, метана, кислорода, электромагнитные клапана подачи газов азота и аммиака, водорода и метана.

С целью идентификации технологии термоакустической и химической обработки изделий при условиях акустического резонанса,

Способ совместной термоакустической и химической обработки назван авторами способ ТАХО или в латинской транскрипции TACT (thermo-acoustic chemical treatment).

Сущность предложенных способов заключается в том, что:

1. Для объемной релаксации и упрочнения поверхности при совместной термоакустической и химической обработки в условиях резонансного воздействия по способу ТАХО - осуществляется обработка изделий в камере при условиях акустического резонансного воздействия их обработка осуществляется при воздействии потока сжатого воздуха и для обеспечения объемной релаксации и упрочнения поверхности деталей, находящихся в резонаторной камере создаются условия акустического резонансного воздействия в диапазоне 500-5000 Гц путем рециркуляции воздушного потока с производительностью воздушного нагнетателя от 10 до 100 м3/мин при повышенном давлении в диапазоне 1.5-4.5 атм, и дополнительно создаются условия для термического воздействия путем непосредственного нагрева деталей и для поверхностного химического воздействия путем введения газообразных химических реагентов и их смесей, таких как Водород, Метан, Азот и Аммиак, а также их смесей в состав воздушного потока, при этом: концентрация газовых компонент по отношению к воздушной среде в камере составляет: по водороду: от 2 до 2.5%, по метану: от 10 до 25%, по азоту: от 15 до 25%, по аммиаку: от 15 до 45%,

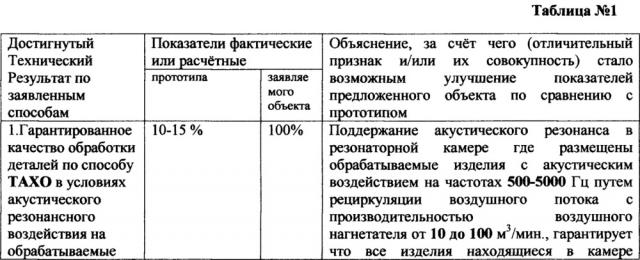

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого объекта по пунктам 1 заявленного способа и достигаемым техническим результатом показано в таблице №1.

Причинно-следственная связь между совокупностью существенных признаков заявляемых способов и достигаемым техническим результатом

Сущность технических устройств для реализации способов заключается в том, что:

1. Устройство, осуществляющее работу по способу ТАХО, выполнено в виде герметично закрывающейся цилиндрической камеры, с подъемной крышкой, в центре которой расположен центробежный воздушный нагнетатель, а также внутри камеры размещены аксиальные резонаторные камеры, в которые помещаются обрабатываемые изделия, резонаторные камеры также имеют устройства для подогрева деталей в виде электронагревателей, поворотные заслонки щелевого сопла для регулирования ширины входного отверстия с целью установления режима резонанса воздушного потока поступающего от нагнетателя и его поддержания при изменении внутренних параметров в резонаторной камере в процессе работы, а также датчики акустической вибрации, температуры, имеется также блок управления устройством с таймером, на вход которого поступают сигналы от упомянутых датчиков из каждой камеры, а к выходам которого подключены двигатель воздушного нагнетателя, привода поворотной заслонки, регулирующий ширину входного отверстия в резонаторных камерах для управления режимом поддержания резонанса, а также имеются воздуховоды для циркуляции воздушного потока от резонансных камер до нагнетателя, датчик давления, и клапана подачи и сброса давления в цилиндрической камере и подъемно-поворотное устройство для крышки и имеет нагревательные элементы, например высокотемпературные ТЭНЫ на подъемной крышке цилиндрической камеры и/или в донной части резонаторных камер.

2. Устройство, работающее по способу ТАХО для совместной термоакустической и химической обработки изделий, у которого создаются условия для химического воздействия путем введения реагентов в состав воздушного потока, для чего в цилиндрической камере непосредственно в зоне воздушного нагнетателя дополнительно устанавливают электромагнитные клапана подачи газа метана и штуцера для присоединения газовых трубопроводов для подачи метана, и метановый датчик, определяющий уровень метана в воздушной среде, блок управления устройством дополнительно содержит субблок управления, к которому непосредственно включен метановый датчик и, электромагнитные клапана подачи газа метана.

3. Вариант устройства, работающего по способу ТАХО для совместной термоакустической и химической обработки изделий, у которого создаются условия для химического воздействия путем введения реагентов в состав воздушного потока, для чего в цилиндрической камере непосредственно в зоне воздушного нагнетателя устанавливают электромагнитные клапана подачи газа водорода и штуцера для присоединения газовых трубопроводов для подачи водорода, и водородный датчик, определяющий уровень водорода в воздушной среде, блок управления устройством дополнительно содержит субблок управления, к которому непосредственно включен водородный датчик, электромагнитные клапана подачи газа водорода.

4. Вариант устройства работающего по способу ТАХО для совместной термоакустической и химической обработки изделий, у которого в создаются условия для химического воздействия путем введения реагентов в состав воздушного потока, для чего в камеру непосредственно в зоне воздушного нагнетателя устанавливают электромагнитные клапана подачи газов азота и аммиака и штуцера для присоединения газовых трубопроводов для подачи азота и аммиака, для диссоциации аммиака дополнительно устанавливают катализационный блок, и кислородный датчик, определяющий уровень азота в воздушной среде, блок управления устройством дополнительно содержит блок управления параметрами, к которому непосредственно включен кислородный датчик, электромагнитные клапана подачи газов азота и аммиака.

5. Вариант устройства работающего по способу ТАХО для совместной термоакустической и химической обработки изделий, у которого в создаются условия для химического воздействия путем введения реагентов в состав воздушного потока, для чего в камеру непосредственно в зоне воздушного нагнетателя устанавливают электромагнитные клапана подачи газов азота и аммиака, водорода и метана и штуцера для присоединения газовых трубопроводов для подачи водорода, метана, азота и аммиака, для диссоциации аммиака дополнительно устанавливают катализационный блок, и кислородный датчик, определяющий уровень азота в воздушной среде, дополнительно устанавливают датчики водорода и метана, блок управления устройством дополнительно содержит блок управления параметрами, к которому непосредственно включен газоанализатор по аммиаку, и газовые датчики по определению концентрации азота, водорода, метана, кислорода, электромагнитные клапана подачи газов азота и аммиака, водорода и метана.

Достижение технического результата, реализованное в устройствах по заявленному способу, возможно благодаря тому, что: устройства, работающие по способу ТАХО, выполнены в виде герметично закрывающейся цилиндрической камеры, с подъемной крышкой. В центре расположен центробежный воздушный нагнетатель, а также внутри камеры размещены аксиальные резонаторные камеры, в которые помещаются обрабатываемые изделия. Резонаторные камеры также имеют устройства для подогрева деталей в виде донных электронагревателей, которые также могут располагаться и/или на подъемной крышке. Резонаторные камеры имеют поворотные заслонки щелевого сопла для регулирования ширины входного отверстия с целью установления режима акустического резонанса воздушного потока поступающего от нагнетателя и его поддержания при изменении внутренних параметров - температуры или давления в процессе работы. В резонаторных камерах размещены датчики акустической вибрации, температуры. Блок управления устройством имеет программируемый таймер. На входы блока управления поступают сигналы от упомянутых датчиков из каждой резонаторной камеры, а к выходам подключены двигатель воздушного нагнетателя, привода поворотных заслонок, регулирующие ширину входного отверстия в резонаторных камерах для управления режимом поддержания акустического резонанса. Для обеспечения рециркуляции также имеются воздуховоды, передающие воздушный поток от резонансных камер до нагнетателя, датчик давления, и клапана подачи, и сброса давления в цилиндрической камере. Подъемно-поворотное устройство для крышки, закрывающей камеру, позволяет осуществлять герметизацию устройства при работе под давлением, а поворот крышки дает возможность оператору возможность загрузки и разгрузки резонаторных камер. Дополнительно в зону цилиндрической камеры непосредственно в зоне воздушного нагнетателя устанавливают электромагнитные клапана и штуцера для присоединения газовых трубопроводов для подачи газов метана, или водорода, или азота и аммиака, соответственно и датчики-газоанализаторы определяющие уровни метана или водорода, или азота и аммиака, соответственно в воздушной среде. Блок управления устройством дополнительно содержит субблок управления, к которому непосредственно включены упомянутые датчики и, электромагнитные клапана подачи газов. Для диссоциации аммиака устанавливают катализационный блок, и кислородный датчик определяющий уровень азота в воздушной среде, блок управления устройством дополнительно содержит субблок управления параметрами, к которому непосредственно включен кислородный датчик, электромагнитные клапана подачи газов азота и аммиака.

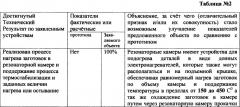

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого объекта по пунктам 2-5 и достигаемыми техническими результатами показано в таблице №2.

Причинно-следственная связь между совокупностью существенных признаков заявляемых устройств и достигаемым техническим результатом

Со