Распылитель клапанной форсунки двигателя внутреннего сгорания и способ его сборки

Иллюстрации

Показать всеИзобретение может быть использовано в системах топливоподачи двигателей внутреннего сгорания (ДВС). Предложен распылитель клапанной форсунки ДВС, состоящий из цилиндрического корпуса 1 распылителя с каналами 2 подвода топлива. Корпус имеет сквозное центральное цилиндрическое отверстие 3, окончание которого выполнено в виде седла 4. В отверстие 3 корпуса 1 распылителя с возможностью осевого перемещения установлен стержень 5 клапана, один конец которого выполнен в виде клапана 6, а другой конец жестко соединен с направляющей 7 клапана, подпружиненной относительно корпуса распылителя с помощью клапанной пружины 8. Поверхности клапана 6 и седла 4 клапана выполнены в виде тел вращения вокруг оси клапанного узла, причем их образующие представляют собой кривые переменного радиуса, угол между касательными к которым и осью клапанного узла изменяется в любом диапазоне в пределах от 0° до 90°. Также предложен способ сборки распылителя клапанной форсунки. Технический результат – повышение качества распыливания и точности дозирования впрыскиваемого топлива. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к топливоподающим системам двигателей внутреннего сгорания (ДВС), а именно к электроуправляемым форсункам для впрыскивания топлива, подаваемого в них под высоким давлением, в камеру сгорания ДВС.

В большинстве случаев подача и распыливание топлива в ДВС осуществляются с помощью современной электронно управляемой топливоподающей аппаратуры аккумуляторного типа, в качестве исполнительного устройства которой используются электроуправляемые форсунки, в том числе форсунки с клапанными распылителями, обеспечивающие надлежащее распыливание топлива (Schmid Andreas, Experimental characterization of the two phase flow of a Modern, piezo activated hollow cone injector / Andreas Schmid: diss. eth NO. 20852, the degree of Doctor of Sciences. - Zurich. - 2012. - 166 p.), (Beatrice, C., Migliaccio, M., Montanaro, A., Fraioli, V. et al., "Experimental and Numerical Analysis of a High-Pressure Outwardly Opening Hollow Cone Spray Injector for Automotive Engines," SAE Technical Paper 2017-01-0840, 2017, doi: 10.4271/2017-01-0840).

В связи с тенденцией увеличения давления впрыскивания топлива повышаются требования к качеству распыливания топлива в камере сгорания ДВС, а именно должно быть обеспечено: во-первых, формирование высокорасходных кратковременных импульсов впрыскивания топлива; во-вторых, мелкость распыливания топлива; в-третьих, точность дозирования цикловой подачи. Последнее особенно важно для управления двигателем на холостом ходу, когда должна обеспечиваться минимальная топливоподача, одинаковая для каждого из цилиндров ДВС.

Известны форсунки с клапанными распылителями (пат. RU 2439362 C2, DE 19534445 С2, пат. RU 2244151 C2, пат. RU 2191284 C2, пат. RU 2538146 и пат. RU 2540347 C2), в которых клапан открывается по ходу течения топлива в процессе его впрыскивания. В них используется коническая форма клапана и его седла, поэтому дросселирующее сечение представляет собой кольцевую щель между конусами корпуса и клапана распылителя. Расходные характеристики клапанных распылителей во многом определяются величиной коэффициента расхода топлива μ (Топливные системы и экономичность дизелей / И.В. Атахов, Л.Н. Голубков, В.И. Трусов и др. - М.: Машиностроение, 1990. - С. 91-103), который зависит не только от площади проходного сечения клапанной щели, но и от поворота потока в ней, причем при относительно малых значениях подъема клапана фактор поворота потока проявляется сильнее. Известно также, что расширение дросселируемого в клапанной щели потока топлива приводит к улучшению качества распыливания топлива.

Однако в известных клапанных распылителях в полной мере не используется расширение дросселируемого в клапанной щели потока топлива, не используется поворот потока в ней, а возможности обеспечения точности ее изготовления далеко не исчерпаны. Таким образом, с целью обеспечения наибольшей мелкости распыливания топлива и прецизионного дозирования цикловой подачи необходимо использовать имеющиеся резервы распылителей такого типа. Поскольку коническая форма поверхности седла и капана, характерная для приведенных выше вариантов распылителей, не обеспечивает дополнительного расширения потока топлива в клапанной щели и его поворота в ней, то форма поверхностей седла и капана должна быть изменена.

Например, в конструкции форсунки с клапанным распылителем пат. RU 2191285 С2 сделана попытка формирования топливного факела специально для каждого нагрузочно-скоростного режима работы ДВС. Однако топливные факелы, обеспечиваемые данным клапанным распылителем, подобны факелам, формируемым струйными распылителями, которые значительно проще по конструкции, но также не достигают необходимой степени распыливания топлива для получения гомогенной смеси.

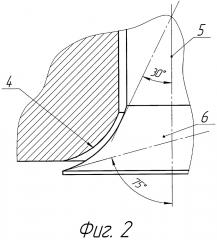

Дополнительное расширение потока топлива может быть достигнуто и в вертикальном сечении, если поверхности клапана и седла клапана выполнить как тела вращения, образующие которых представляют собой кривые линии переменного радиуса, касательные к которым составляют с осью вращения угол α, изменяющийся в любом диапазоне (например, от 30° до 75°) в пределах от 0° до 90°. В этом случае при перемещении стержня клапана в сторону открывания клапана размер клапанной щели изменяется на разную величину: в верхней части меньше, чем в нижней, где максимальным ее размером является величина перемещения клапана при α=90°.

В качестве прототипа конструкции предлагаемого распылителя наиболее близкой к ней является конструкция распылителя, которым оснащена форсунка по пат. RU 2540347 С2. Сборочная размерная цепь, в которую входит кольцевая щель между конусом корпуса и клапана распылителя в качестве замыкающего звена, содержит элементы не только распылителя, но и форсунки, а поскольку допуск на изготовление каждого из них автоматически входит в допуск на замыкающее звено, то его точность получается невысокой. Однако от точности изготовления проходного сечения зависит точность дозирования цикловой подачи топлива, причем настолько, что отклонения в пределах допуска приводят к неравномерности топливоподачи по цилиндрам ДВС и, как следствие, к нестабильности частоты вращения коленчатого вала, особенно на режимах вблизи холостого хода. Идея изобретения в части повышения точности размера кольцевой щели состоит в том, чтобы в сборочной размерной цепи кольцевая щель между поверхностями седла клапана и собственно клапана распылителя представляла собой составляющее звено, а в качестве замыкающего звена использовать другое.

Исходя из этого, целью изобретения является повышение качества распыливания топлива и точности дозирования цикловой подачи с помощью клапанного распылителя путем специального профилирования кольцевой щели между поверхностями корпуса и клапана распылителя и повышения ее точности, достигаемых совокупностью конструкционных и технологических методов.

В связи с этим предлагается распылитель клапанной форсунки ДВС, состоящий из цилиндрического корпуса распылителя с каналами подвода топлива внутри него, имеющего сквозное центральное цилиндрическое отверстие, окончание которого выполнено в виде седла, и установленного в центральное отверстие корпуса распылителя с возможностью осевого перемещения внутри него стержня клапана, один конец которого выполнен в виде клапана и выставлен наружу корпуса распылителя таким образом, что в совокупности с седлом образует клапанный узел, а другой конец стержня клапана жестко соединен с направляющей клапана, коаксиально установленной в центральное отверстие и подпружиненной относительно корпуса распылителя с помощью клапанной пружины. При этом центральное цилиндрическое отверстие выполнено в виде трех ступеней, одна из которых наибольшего диаметра, другая среднего, а третья наименьшего диаметра, и седло клапана расположено со стороны ступени наименьшего диаметра, направляющая клапана выполнена в виде втулки, а поверхности клапана и седла клапана выполнены в виде тел вращения вокруг оси клапанного узла, причем их образующие представляют собой кривые переменного радиуса, угол между касательными к которым и осью клапанного узла изменяется в любом диапазоне в пределах от 0° до 90°.

Изобретательский уровень предлагаемого распылителя заключается в том, что поверхности клапана и седла клапана выполнены в виде тел вращения вокруг оси клапанного узла, причем их образующие представляют собой кривые переменного радиуса, угол между касательными к которым и осью клапанного узла изменяется в любом диапазоне в пределах от 0° до 90°, что позволяет достичь дополнительного расширения потока топлива не только в горизонтальном сечении, но и в вертикальном, а также обеспечить поворот потока топлива, способствующих достижению мелкости распыливания топлива.

Для достижения необходимой точности номинального размера кольцевой щели клапанных распылителей не достаточно только конструкционных мероприятий. Этому может способствовать оригинальный способ сборки распылителя.

Итак, для обеспечения полной цикловой подачи топлива даже в течение короткого импульса номинальный размер кольцевой щели распылителя должен быть небольшим, т.е. не более 0,1 мм. Конструктивное обеспечение точности этого размера должно быть таким, чтобы разброс между величиной цикловой подачи при одной и той же продолжительности управляющего импульса удовлетворял условиям управления холостым ходом ДВС, обеспечивая его стабильность. Однако в качестве сборочной единицы приходится рассматривать не только распылитель, но и всю форсунку, поэтому одним из недостатков клапанных распылителей является то, что в сборочную размерную цепь, замыкающим звеном которой является как раз кольцевая щель между конусами корпуса и клапана распылителя, входит большое число звеньев, а, как известно, допуск на размер замыкающего звена равен сумме допусков всех составляющих звеньев (Соловьев С.Н. Основы технологии судового машиностроения. - Л.: Судостроение, 1977, с. 119), что приводит к увеличению допуска на кольцевую щель. Значит, чтобы повысить точность размера кольцевой щели, нужно ужесточить допуски на составляющие звенья, а это, в свою очередь, приводит к существенному удорожанию конструкции.

Для обеспечения точности клапанной щели в сборочную размерную цепь обычно вводят звенья-компенсаторы, как, например, звено Х2 в конструкции форсунки по пат. RU 2540347. Однако столь точно отрегулировать ход сердечника приводного электромагнита, встроенного в конструкцию форсунки, не имея возможности прямого измерения регулируемого дросселирующего сечения, не представляется возможным. Кроме того, конструкцией форсунки с клапанным распылителем обычно предусматривается способ крепления стержня клапана внутри корпуса распылителя, так как при сборке он вставляется снаружи и, будучи незакрепленным в нем, будет вынесен потоком топлива в камеру сгорания. С этой целью стержень клапана дополнительно оснащают каким-либо жестко связанным с ним элементом (в конструкции по пат. RU 2540347 этим элементом является направляющая клапана), причем это неподвижное соединение осуществляется именно во время сборки либо одним из методов напрессовки, либо одним из методов сварки. Очевидно, что напрессовка направляющей клапана на стержень клапана в рассматриваемом примере осуществляется до упора торца стержня клапана в направляющую клапана. Более сложной является сборка распылителя форсунки по пат. RU 2191284, а также по пат. RU 2244151 и др. Таким образом, ни один из рассматриваемых методов сборки не обеспечивает необходимой точности. В связи с этим технологический маршрут сборки распылителя должен быть изменен.

Известны электроуправляемые форсунки высокого давления для впрыскивания топлива в системах питания дизелей с непосредственным впрыскиванием топлива и с открывающимися наружу клапанами по ходу течения топлива в процессе его впрыскивания, которые приводятся в действие пьезоэлектрическими приводами (пат. RU 2439362 С2). Их устройство позволяет управлять не только продолжительностью впрыскивания, но и величиной подъема клапана с седла на любую как угодно малую величину, поскольку управление осуществляется путем изменения величины напряженности магнитного потока через пакет элементов, обладающих пьезоэлектрическим эффектом. При таком принципе управления величина клапанной щели не зависит от длины сборочной размерной цепи, а осуществляется программными средствами и за счет выходных электрических каскадов. Однако для обеспечения необходимого высокодинамичного их срабатывания их конструкция получается неоправданно сложной. Высокие требования, предъявляемые к качеству материалов, используемых для изготовления отдельных элементов подобных топливных форсунок, и к допускам на их изготовление, приводят к высокой трудоемкости обработки и контроля и, как следствие, к высокой себестоимости изготовления. Поэтому подобные топливные форсунки высокого давления не отвечают требованиям технологичности их серийного изготовления.

Способ сборки распылителя клапанной форсунки двигателя внутреннего сгорания по пат. RU 2540347 (прототип) состоит из последовательности следующих производственных операций: в центральное отверстие корпуса распылителя со стороны ступени отверстия меньшего диаметра вставляют стержень клапана таким образом, чтобы поверхность клапана совпадала с поверхностью седла клапана, затем с противоположной стороны в центральное отверстие на стержень клапана надевают пружину и напрессовывают направляющую клапана.

Однако чтобы повысить точность дозирования цикловой подачи с помощью клапанного распылителя, необходимо обеспечить строго регламентированный (прецизионный) ход клапана. Это достигается точностью зазора между направляющей клапана и уступом корпуса распылителя в запертом положении, что может быть обеспечено новым способом сборки, отличающимся тем, что на седло клапана в корпусе распылителя перед тем, как вставить стержень клапана, накладывают кольцевую вставку из легкоплавкого материала, номинальный размер которой равен размеру кольцевой щели клапанного узла в открытом состоянии, затем с противоположной стороны корпуса распылителя в ступень центрального отверстия наибольшего диаметра вставляют направляющую клапана до соприкосновения ее торца с уступом корпуса распылителя и в таком положении запрессовывают стержень клапана в направляющую клапана до соприкосновения его клапанной поверхности с кольцевой вставкой из легкоплавкого материала, после чего клапанный узел нагревают до температуры плавления легкоплавкого материала вставки, расплавляют ее и выдувают воздухом, нагнетаемым через отверстия топливного канала.

Вместо запрессовки стержня клапана в отверстие направляющей клапана (что обеспечивает их неподвижность относительно друг друга) может применяться один из методов сварки. Поэтому после того, как на стержень клапана надевают пружину, надевают и направляющую клапана до соприкосновения ее торца с уступом корпуса распылителя, а с другой стороны клапанную поверхность стержня клапана прижимают к кольцевой вставке из легкоплавкого материала и в таком положении приваривают стержень клапана к направляющей клапана одним из методов сварки, после чего клапанный узел нагревают до температуры плавления легкоплавкого материала вставки, расплавляют ее и выдувают воздухом, нагнетаемым через отверстия топливного канала.

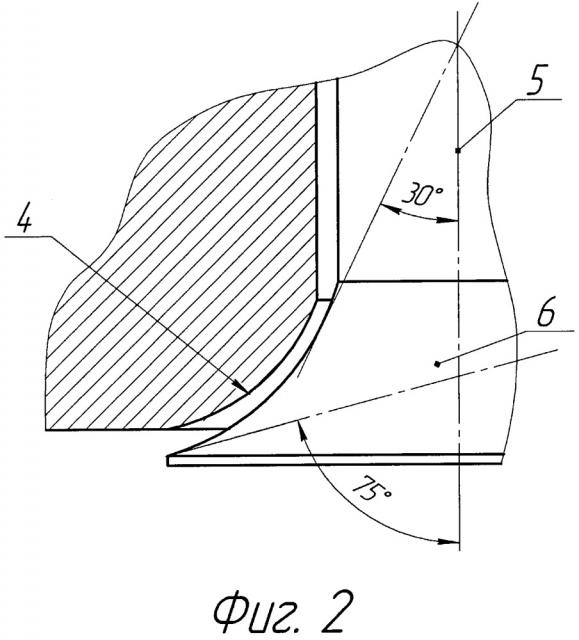

На фиг. 1 представлен эскиз распылителя клапанной форсунки двигателя внутреннего сгорания; на фиг. 2 - вариант клапанного узла, с формой поверхности клапана и седла клапана в виде кривых переменного радиуса, угол между касательными к которым и осью клапанного узла изменяется в диапазоне от 30° до 75°; на фиг. 3 показан способ соединения направляющей клапана и стержня клапана с помощью сварки; на фиг. 4 - эскиз клапанного узла с легкоплавкой вставкой.

Распылитель клапанной форсунки (фиг. 1) состоит из цилиндрического корпуса 1 распылителя с каналами подвода топлива 2 внутри него, имеющего сквозное центральное цилиндрическое трехступенчатое отверстие 3, окончание которого выполнено в виде седла 4 клапана, и установленного с возможностью осевого перемещения внутри центрального отверстия 3 стержня 5 клапана, один конец которого выполнен в виде клапана 6 и выставлен наружу корпуса 1 распылителя таким образом, что в совокупности с седлом 4 образует клапанный узел, а другой конец стержня 5 клапана жестко соединен с направляющей 7 клапана, коаксиально установленной в центральном отверстии 3 корпуса 1 распылителя и подпружиненной относительно него с помощью клапанной пружины 8. Зазор h между торцом подпружиненной направляющей 7 клапана и уступом отверстия наибольшего диаметра равен ходу клапана.

Поверхности клапана 6 и седла 4 выполнены в виде кривых переменного радиуса, величина угла между касательными к которым и осью клапанного узла изменяется в любом диапазоне от 0° до 90° (фиг. 2). Сопряженные поверхности клапанного узла эквидистантны.

Неподвижность соединения (фиг. 3) направляющей 7 клапана и стержня 5 клапана относительно друг друга обеспечивается одним из методов сварки с помощью сварного шва 9.

Данный распылитель предназначен для использования в форсунках ударного типа, где он работает следующим образом.

При воздействии управляющего импульса от электронного блока управления на электромагнит форсунки, его сердечник через боек (не показано) воздействует на стержень 5 клапана, который перемещается вниз на величину зазора h до упора направляющей 7 клапана в уступ корпуса 1 распылителя. Топливо под давлением поступает от аккумулятора через каналы подвода топлива 2 в центральное трехступенчатое отверстие 3 и через клапанный узел распылителя, образованный клапаном 6 и седлом 4, распыливается в камеру сгорания ДВС.

Впрыскивание топлива прекращается при исчезновении управляющего импульса по команде электронного блока управления на электромагнит форсунки, и электромагнитная сила, удерживающая сердечник электромагнита, исчезает, поэтому он возвращается в исходное положение совместно с ударником. Направляющая 7 клапана совместно со стержнем 5 клапана под действием усилия, вызываемого давлением топлива, также возвращаются в исходное положение, и клапанный узел закрывается.

Новый способ сборки состоит в следующем (фиг. 1).

В корпус 1 распылителя вставляют стержень 5 клапана таким образом, чтобы поверхность клапана 6 совпадала с поверхностью седла 4 клапана, затем с противоположной стороны в центральное отверстие 3 на стержень 5 клапана надевают пружину 8, а на седло 4 накладывают кольцевую вставку 10 (фиг. 4) из легкоплавкого материала, номинальный размер которой равен размеру X кольцевой щели клапанного узла в рабочем состоянии, затем направляющую 7 клапана вставляют в центральное отверстие 3 до соприкосновения ее торца с уступом корпуса 1 распылителя и в таком положении запрессовывают стержень 5 клапана в направляющую 7 клапана до соприкосновения его клапанной поверхности с кольцевой вставкой 10 из легкоплавкого материала, после чего клапанный узел нагревают до температуры плавления легкоплавкого материала вставки, расплавляют ее и выдувают воздухом, нагнетаемым через каналы подвода топлива 2.

Вместо запрессовки стержня 5 клапана в направляющую 7 клапана (как вариант) ее размещают в центральном отверстии 3 и прижимают к уступу корпуса 1 распылителя и в таком положении с противоположной стороны корпуса 1 просовывают стержень 5 клапана в отверстие направляющей 7 клапана до соприкосновения его клапанной поверхности с кольцевой вставкой 10 из легкоплавкого материала, и приваривают направляющую 7 клапана к стержню 5 клапана.

Предлагаемое изобретение является актуальным, т.к. его внедрение позволит улучшить распыливание топлива в камере сгорания ДВС, что положительно скажется на процессе его сгорания и будет способствовать увеличению его топливной экономичности и уменьшению вредных выбросов. Клапанные форсунки более технологичны по сравнению с многосопловыми, и управление клапаном, открывающимся по ходу движения топлива, проще, чем клапаном, открывающимся навстречу движению топлива.

Для изготовления таких распылителей может быть использовано оборудование такого же класса точности, как и для распылителей, серийно выпускающихся для современной топливоподающей аппаратуры.

1. Распылитель клапанной форсунки двигателя внутреннего сгорания, состоящий из цилиндрического корпуса распылителя с каналами подвода топлива внутри него, имеющего сквозное центральное цилиндрическое отверстие, окончание которого выполнено в виде седла, и установленного в центральное отверстие корпуса распылителя с возможностью осевого перемещения внутри него стержня клапана, один конец которого выполнен в виде клапана и выставлен наружу корпуса распылителя таким образом, что в совокупности с седлом образует клапанный узел, а другой конец стержня клапана жестко соединен с направляющей клапана, коаксиально установленной в центральное отверстие и подпружиненной относительно корпуса распылителя с помощью клапанной пружины, отличающийся тем, что центральное цилиндрическое отверстие выполнено в виде трех ступеней, одна из которых наибольшего диаметра, другая среднего, а третья наименьшего диаметра, и седло клапана расположено со стороны ступени наименьшего диаметра, направляющая клапана выполнена в виде втулки, а поверхности клапана и седла клапана выполнены в виде тел вращения вокруг оси клапанного узла, причем их образующие представляют собой кривые переменного радиуса, угол между касательными к которым и осью клапанного узла изменяется в любом диапазоне в пределах от 0° до 90°.

2. Способ сборки распылителя клапанной форсунки двигателя внутреннего сгорания, состоящий из последовательности следующих производственных операций: в центральное отверстие корпуса распылителя со стороны ступени отверстия меньшего диаметра вставляют стержень клапана таким образом, чтобы поверхность клапана совпадала с поверхностью седла клапана, затем с противоположной стороны в центральное отверстие на стержень клапана надевают пружину и напрессовывают направляющую клапана, отличающийся тем, что на седло клапана в корпусе распылителя перед тем, как вставить стержень клапана, накладывают кольцевую вставку из легкоплавкого материала, номинальный размер которой равен размеру кольцевой щели клапанного узла в открытом состоянии, затем с противоположной стороны корпуса распылителя в ступень центрального отверстия наибольшего диаметра вставляют направляющую клапана до соприкосновения ее торца с уступом корпуса распылителя и в таком положении запрессовывают стержень клапана в направляющую клапана до соприкосновения его клапанной поверхности с кольцевой вставкой из легкоплавкого материала, после чего клапанный узел нагревают до температуры плавления легкоплавкого материала вставки, расплавляют ее и выдувают воздухом, нагнетаемым через отверстия топливного канала.

3. Способ сборки распылителя клапанной форсунки двигателя внутреннего сгорания по п. 2, отличающийся тем, что после того, как на стержень клапана надевают клапанную пружину, надевают и направляющую клапана до соприкосновения ее торца с уступом корпуса распылителя, а с другой стороны клапанную поверхность стержня клапана прижимают к кольцевой вставке из легкоплавкого материала и в таком положении приваривают стержень клапана к направляющей клапана одним из методов сварки, после чего клапанный узел нагревают до температуры плавления легкоплавкого материала вставки, расплавляют ее и выдувают воздухом, нагнетаемым через отверстия топливного канала.