Радиальный подшипник скольжения

Иллюстрации

Показать всеИзобретение относится к деталям машин, а именно к конструкциям радиальных подшипников скольжения, используемых в высокоскоростных роторных системах, например, компрессоров, турбин, электрогенераторов. Радиальный подшипник скольжения содержит корпус (1), как минимум один сегмент (2), смонтированный в корпусе (1) посредством пальца (4), размещенного в соосных отверстиях корпуса (1). На внутренней поверхности корпуса (1) выполнена канавка (1а). Соосные отверстия для пальца (4) на корпусе (1) выполнены в области канавки (1а). На сегменте (2) имеется цапфа (2а) с отверстием. Монтаж сегмента (1) в корпусе (2) осуществлен посредством пальца (4), размещенного с зазором в демпферных втулках (3), установленных с зазором в соосных отверстиях корпуса (1), и пропущенного через отверстие цапфы (2а), размещенной с осевым и радиальным зазорами в канавке корпуса (1). На пальце (4) выполнен кольцевой выступ (4а), имеющий сферическую форму, который расположен с зазором в отверстии цапфы (2а). Технический результат: обеспечение безаварийной эксплуатации высокоскоростных роторных систем машин за счет обеспечения демпфирования колебаний установленных в подшипниках их вращающихся частей демпфирующими элементами подшипников. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к деталям машин, а именно к конструкциям радиальных подшипников скольжения, используемых в высокоскоростных роторных системах, например, компрессоров, турбин, электрогенераторов.

Известен подшипник, содержащий корпус, размещенные в корпусе самоустанавливающиеся относительно охватываемого вала сегментные вкладыши, установленные с радиальным зазором относительно вала, каждый из вкладышей закреплен на конце упругого элемента, выполненного из высокодемпфирующей стали, а второй конец упругого элемента скреплен с пластиной, закрепленной на наружной поверхности корпуса.

(см. патент РФ на полезную модель № 61820, кл. F16C 17/03, 2007 г.).

Недостатком данного подшипника является то, что с целью обеспечения заданных демпферных характеристик требуется обеспечить существенные размеры демпфирующих элементов. Однако в условиях реальных конструкций, как правило, существует дефицит конструктивного пространства, что приводит к тому, что заданные демпфирующие характеристики не обеспечиваются в полной мере. Кроме того, материалы с высокой демпфирующей способностью имеют существенные ограничения по температуре применения (сродни точки Кюри для магнитных материалов), что приводит к невозможности обеспечения демпфирования в случаях эксплуатации таких подшипников при высоких температурах, например, при использовании их для газовых турбин.

Известен сегментный радиальный подшипник скольжения, содержащий самоустанавливающиеся сегменты, расположенные внутри корпуса подшипника по окружности вала и охватывающие цапфу последнего с радиальным зазором, каждый из сегментов установлен на отдельном опорном механизме, взаимодействующем с сегментом посредством элемента с поверхностью сферической формы, каждый сегмент включает несущий и антифрикционный элементы в виде пластин, опорный механизм каждого сегмента включает шаровой палец, взаимодействующий своим сферическим концом с поверхностью углубления, выполненного на внешней поверхности несущего элемента, пружинный стакан, выполненный с возможностью упругой деформации вдоль его продольной оси, который на открытом конце снабжен фланцем, предназначенным для разъемного соединения с несущим элементом сегмента с установкой между ними регулировочных шайб, при этом в днище пружинного стакана выполнено сквозное осевое отверстие, охватывающее область шарового пальца, примыкающую к сферическому концу последнего, и взаимодействующее своей частью с поверхностью сферической формы, расширяющейся в направлении к сегменту, со сферическим концом шарового пальца, опорную шпильку, ввернутую в сквозное радиальное резьбовое отверстие корпуса подшипника, со сквозным осевым отверстием, примыкающая к внутреннему торцу шпильки область которого сопряжена с цилиндрическим концом шарового пальца, а примыкающая к наружному внешнему торцу область меньшего диаметра - со стержнем винта, ввернутым в глухое резьбовое осевое отверстие в торце цилиндрического конца шарового пальца до сопряжения головки этого винта с наружным торцом опорной шпильки.

(см. патент РФ №2474737, кл. F16C 17/03, 2010 г.).

В результате анализа выполнения данного подшипника необходимо отметить, что его конструкция весьма сложна, радиальные размеры значительны. Использование фрикционного кольца, зажимающего посредством стакана шарнир самоустанавливающегося сегмента, обеспечивает некоторое демпфирование угловых колебаний сегмента за счет трения в шарнире, однако совершенно не обеспечивает рассеивания энергии колебаний роторной системы в радиальном направлении.

Известен упругодемпферный сегментный подшипник скольжения, содержащий корпус, установленную в нем с зазором обойму, связанную с корпусом посредством упругих элементов, выполненных в виде штифтов, каждый из которых установлен в соответствующем отверстии обоймы и в соосных им отверстиях торцевых стенок корпуса, размещенные в корпусе самоустанавливающиеся относительно охватываемого ими вала сегменты, взаимодействующие с внутренней поверхностью обоймы, каждый самоустанавливающийся сегмент выполнен с отверстием, в котором размещен штифт, проходящий через соосные ему отверстия в торцевых стенках корпуса, при этом каждый штифт размещен в отверстии самоустанавливающегося сегмента с зазором, размер которого больше размера зазора между корпусом и обоймой.

(см. патент РФ №2406890, кл. F16C 17/03, 2010 г.) - наиболее близкий аналог.

В результате анализа выполнения известного подшипника необходимо отметить, что выполненные в нем в виде штифтов упругие элементы, на которые опирается обойма, ограничены по длине осевым габаритом подшипника, что приводит в случае необходимости обеспечения низкой жесткости к высоким напряжениям, приводящим к усталостному разрушению штифтов и выходу подшипника из строя. Способность демпфирования колебаний роторной системы, как следует из изобретения, обеспечивается исключительно за счет циркулирования смазочной жидкости в кольцевом зазоре, образованном корпусом и обоймой. В случае применения в качестве смазывающей жидкости маловязких сред или газа, подобный способ демпфирования оказывается недостаточным. Указанные проблемы устраняет предлагаемое техническое решение.

Техническим результатом настоящего изобретения является обеспечение безаварийной эксплуатации высокоскоростных роторных систем машин за счет обеспечения демпфирования колебаний установленных в подшипниках их вращающихся частей демпфирующими элементами подшипников.

Указанный технический результат обеспечивается тем, что в радиальном подшипнике скольжения, содержащем корпус, как минимум один сегмент, смонтированный в корпусе посредством пальца, размещенного в соосных отверстиях корпуса, новым является то, что на внутренней поверхности корпуса выполнена канавка, соосные отверстия для пальца на корпусе выполнены в области канавки, на сегменте имеется цапфа с отверстием, а монтаж сегмента в корпусе осуществлен посредством пальца, размещенного с зазором в демпферных втулках, установленных с зазором в соосных отверстиях корпуса, и пропущенного через отверстие цапфы, размещенной с осевым и радиальным зазорами в канавке корпуса, при этом на пальце выполнен кольцевой выступ, имеющий сферическую форму, который расположен с зазором в отверстии цапфы, при этом, между расположенными в соосных отверстиях корпуса демпферными втулками и корпусом могут быть установлены дополнительные демпферные втулки, на пальцах могут быть выполнены фрезеровки для уменьшения его сечения, а на втулках - прорези.

Сущность заявленного изобретения поясняется графическими материалами, на которых:

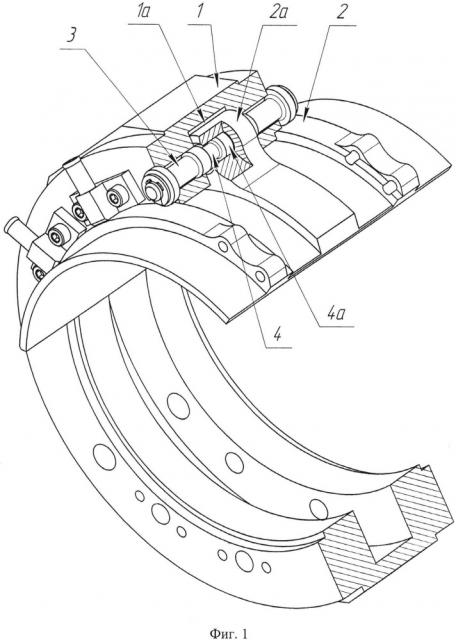

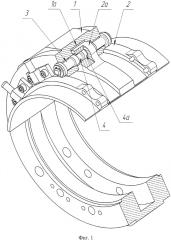

- на фиг. 1 - радиальный подшипник скольжения, общий вид, аксонометрическая проекция с частичным разрезом корпуса;

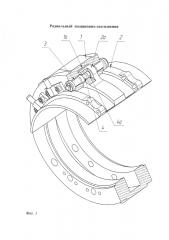

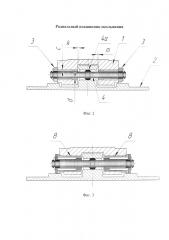

- на фиг. 2 - узел установки сегмента в корпусе, осевой разрез;

- на фиг. 3 - узел установки сегмента в корпусе с использованием дополнительных втулок, осевой разрез;

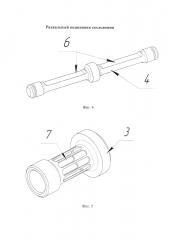

- на фиг. 4 - палец, аксонометрическая проекция;

- на фиг. 5 - демпферная втулка, аксонометрическая проекция;

- на фиг. 6 и 7 - схема деформации упругих элементов подшипника при действии радиальных нагрузок на сегмент;

- на фиг. 8 - дополнительная демпферная втулка, аксонометрическая проекция.

Радиальный подшипник скольжения состоит из корпуса 1, имеющего, преимущественно, форму кольца, на внутренней образующей которого выполнена канавка 1а.

Подшипник оснащен сегментами 2. Количество сегментов может быть различным. Так, на фиг. 1 показан один сегмент, но это не означает, что их количество не может быть иным.

Сегмент 2 (каждый сегмент, если их несколько) оснащен цапфой 2а, которую при монтаже сегмента 2 в корпусе 1 располагают в канавке 1а корпуса 1. Канавка 1а может быть выполнена в виде кольца (кольцевая канавка) и в ней расположены цапфы всех сегментов. Для каждой цапфы на внутренней поверхности корпуса может быть выполнена отдельная канавка 1а. Для разработанной конструкции подшипника это не принципиально.

Для осуществления монтажа сегмента 2 в корпусе 1, в цапфе 2а выполнено сквозное прецизионное отверстие (позицией не обозначено), а в корпусе 1 в области канавки 1а предусмотрены два расположенных на одной оси отверстия (позицией не обозначены). В этих соосных отверстиях корпуса установлены демпферные втулки 3. Каждая втулка имеет цилиндрическую часть, которой она располагается с осевым зазором «с» в отверстии корпуса 1, отбортовку на одном ее конце и центрирующий поясок на другом. Демпферные втулки 3 выполнены из упругого материала, например, пружинной стали (65Г, 60С2А).

При монтаже сегмента 2 в корпусе 1 демпферные втулки 3 устанавливают в соосные отверстия корпуса до контакта внутренних торцов их отбортовок с торцами корпуса. Через отверстия демпферных втулок 3 и отверстие цапфы 2а с осевым зазором «d» пропускают палец 4 и фиксируют его от осевого перемещения посредством шайб (позициями не обозначены), контактирующих с наружными торцами отбортовок демпферных втулок 3.

В центральной части пальца 4 имеется кольцевой выступ 4а сферической формы. В собранном положении сегмента 2 в корпусе 1 данный выступ располагается примерно в центральной части прецизионного отверстия цапфы 2а. Палец 4 наиболее целесообразно выполнять из упругого материала, в частности, пружинной стали, например, 65Г, 60С2А.

Размеры по ширине цапфы 2а и канавки 1а соотносятся таким образом, что при размещении цапфы в канавке, между торцевыми поверхностями цапфы 2а сегмента 2 и стенками канавки 1а выдержаны конструктивные осевые зазоры «k» и «m», позволяющие сегменту 2 совершать осевое перемещение по пальцу в пределах этих зазоров.

Как уже отмечалось выше, в собранном положении сегмента 2 кольцевой выступ 4а пальца 4 располагается примерно в центральной части прецизионного отверстия цапфы 2а. На этот кольцевой выступ 4а пальца 4 опирается цапфа сегмента и за счет сферической поверхности выступа 4а сегмент имеет возможность поворота относительно данного кольцевого выступа.

Таким образом, монтаж сегмента в корпусе с возможностью его осевого перемещения и поворота, обеспечивает возможность самоустановки рабочей (опорной) поверхности сегмента 2 относительно поверхности вала (не показан) в пределах рабочих зазоров подшипника. Находящиеся в сборке палец 4 и демпферные втулки 3 образуют упругую систему подшипника.

Для снижения жесткости упругой системы на пальце для уменьшения его поперечного сечения могут быть выполнены фрезеровки 6 (фиг. 4), а на втулках 3 - ослабляющие прорези 7 (фиг. 5).

В случае, когда требуется дополнительно снизить жесткость упругой системы, в соосные отверстия корпуса между втулками 3 и корпусом 1 могут устанавливаться дополнительные демпферные втулки 8 (фиг. 3, 8)

Радиальный подшипник скольжения работает следующим образом.

При проектировании подшипниковой подвески ротора высокоскоростной машины, закладывают достаточно низкую ее жесткость, чтобы повысить его (ротора) собственную изгибную частоту (приблизить к свободно-взвешенной форме). Этой цели служат используемые в конструкции подшипника пальцы и втулки, которые, как уже отмечалось выше, в совокупности образуют упругую систему подшипника.

В процессе работы оборудования, при вращении вала ротора, сегменты 2 за счет возникающих моментов имеют возможность разворота на выступах 4а пальцев 4 в пределах зазора между сферической поверхностью выступа 4а пальца и стенкой отверстия цапфы 2a, что обеспечивает самоустановку сегмента (сегментов) 2 относительно вала.

Сегмент 2 (каждый сегмент), увлекаемый валом ротора, совершает колебания в пределах конструктивных зазоров «f» и «e». Зазоры «f» и «е» в данном случае играют предохранительную роль, ограничивая перемещения упругих элементов подшипника. На фиг. 6 показана деформация упругих элементов подшипника при движении сегмента к оси вращения установленного в подшипнике вала, а на фиг. 7 при движении от оси его вращения. Под действием сил и моментов демпферные втулки 3 и палец 4 упруго деформируются в пределах конструктивных зазоров «с» и «d» (фиг. 2), тем самым образуя упругую систему, которая эффективно демпфирует колебания. Деформация упругих элементов вызывает сопряженные перемещения торцов деталей. При этом на торцах А корпуса будет происходить демпфирование за счет трения. Дополнительное демпфирование возникнет за счет трения на торцах Б корпуса при смещении сегментов в осевом направлении под действием эксплуатационных нагрузок.

Размеры и форма поперечного сечения демпферных втулок 3 и пальцев 4 могут меняться в широких пределах, обеспечивая расчетную упругость подшипника.

Весьма важно и то, что, обладая высокими демпфирующими характеристиками, в подшипнике, в отличие от аналогов, практически не увеличены радиальные габариты, что значительно увеличивает область его использования.

1. Радиальный подшипник скольжения, содержащий корпус, как минимум один сегмент, смонтированный в корпусе посредством пальца, размещенного в соосных отверстиях корпуса, отличающийся тем, что на внутренней поверхности корпуса выполнена канавка, соосные отверстия для пальца на корпусе выполнены в области канавки, на сегменте имеется цапфа с отверстием, а монтаж сегмента в корпусе осуществлен посредством пальца, размещенного с зазором в демпферных втулках, установленных с зазором в соосных отверстиях корпуса, и пропущенного через отверстие цапфы, размещенной с осевым и радиальным зазорами в канавке корпуса, при этом на пальце выполнен кольцевой выступ, имеющий сферическую форму, который расположен с зазором в отверстии цапфы.

2. Радиальный подшипник скольжения по п. 1, отличающийся тем, что между расположенными в соосных отверстиях корпуса демпферными втулками и корпусом установлены дополнительные демпферные втулки.

3. Радиальный подшипник скольжения по п. 1, отличающийся тем, что на пальцах выполнены фрезеровки для уменьшения его сечения.

4. Радиальный подшипник скольжения по п. 1, отличающийся тем, что на демпферных втулках выполнены прорези.