Способ обработки угля

Иллюстрации

Показать всеРеферат

_#_. 2б52

Класс 1 а

ПАТЕНТ HA ИЗОБРЕТЕНИЕ

ОПИСАНИЕ способа обработки угля.

К патенту ин-ца В. Е. Трента (W. Е. Trent), г. Вашингтон, заявленному 11 июня 1923 года (заяв. свид. Ка 76830).

О выдаче патента опубликовано 30 апреля 1927 года. Действие патента распространяется на 15 лет от 15 сентября 1924 года.

Обработка угля по предлагаемому, способу заключается в том, что уголь, после грубого измельчения и отделения посторонних примесей, подвер-, гается тонкому измельчению до про- хода частиц через сито с 200 отвер-, стий на 1 кв. дюйм, при чем предпочти-, телен мокрый способ размола. Тонко измельченный уголь, суспендированный в воде, смешивают с нефтью, бензо- лом и т. п жидкостями„вследствие че-

1 го углистые частицы переходят в ма-, сляную фазу, а минеральные примеси остаются в водной фазе. Маслянистую массу отделяют от воды декантацией и выпаривают маслянистое вещество, получая в остатке обогащенный уголь.

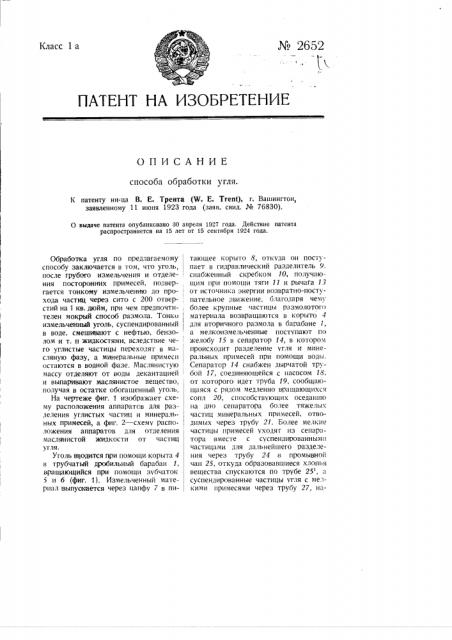

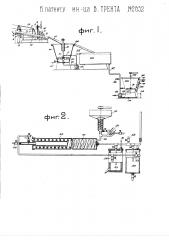

На чертеже фиг. 1 изображает схему расположения аппаратов для разделения углистых частиц и минеральных примесей, а фиг. 2 †схе распо- ложения аппаратов для отделения маслянистой жидкости от частиц угля.

Уголь вводится при помощи корыта 4 в трубчатый дробильный барабан 1, вращающийся при помощи зубчаток

5 и б (фиг. 1). Измельченный материал аыпуокается через цапфу 7 в питающее корыто 8, откуда он поступает в гидравлический разделитель 9, снабженный скребком 10, получающим при помощи тяги 11 и рычага 13 от источника энергии возвратно-поступательное движение, благодаря чему более крупные частицы размолотого материала возвращаются в корыто 4 для вторичного размола в барабане 1, а мелк оизмельченные поступают по желобу 15 в сепаратор 14, в котором происходит разделение угля и минеральных примесей при помощи воды.

Сепаратор 14 снабжен дырчатой трубой 17, соединяющейся с насосом 18, от которого идет труба 19, сообщающаяся с рядом медленно вращающихся сопл 20, способствующих оседанию на дно сепаратора более тяжелых частиц минеральных примесей, отводимых через трубу 21. Более мелкие частицы примесей уходят из сепаратора вместе с суспендиро ванн ымп частицами, для дальнейшего разделения через трубу 24 в промывной чан 25, откуда образовавшиеся хлопья вещества спускаются по трубе 25, а суспендированные частицы угля с мелкими примесями через трубу 27, на 8, Tp) 0% 29 H collла 30, р IcIlollo женные на мешалке 31, поступают в резервуар 33. Одновременно с водой, в которой суспендированы частицы разделяемых материалов, насосом 28 подается не смешиваюпгаяся с водой и смачпвающая углистые частицы маслянистая жидкость, как, напр., бензол. гарное масло, нефть и т. п., поступающая по трубе 34 из резервуар;I 35. При перемешивании углистые частицы из водной фазы переходят в масляную, образуя тестообразную массу. а частицы минеральных примесей остаются в водно" фазе. На две части углистых частиц берется одна часть бензола или гарного масла; при желании получить более твердый и менее маслянистый продукт, берут меньшее количество маслянистой жид- кости. Для отмывания пРимесей от углистых частиц в резервуар 33 подводят воду через сопло 38 трубы з9

1 с краном 40, так что, помимо углистых частиц и масла, тестообразная масса содержит в себе около 5 — 10% воды.

Масляную фазу, отделенную от водной путем декантации через сливное корыто 40 и трубу 41 или разбавляют маслом pëÿ получения жидкого горючего, или выпаривают маслянистую жидкость для получения сухого обогащенного угля.

Вместо выпаривания возможно маслянистую смесь подвергнуть перегонке, при которой удаляются вместе с маслянистой жидкостью и побочные продукты коксования угля, при этом продукты перегонки могут улавливаться и служить в качестве реактива для получения масляной фазы. Для от-, гонки маслянистой жидкости смесь помещают в воронку 4б, сообщаюгцуюся с змеевиком 47, проходящим через реторту 45 и нагреваемым сжиганием горючей смеси, подаваемой в реторту по трубе 48 (фиг. 2). При этом происходит улетучивание масля-, ( нистой жидкости и летучих составных частей твердых углистых частиц. которые отводятся в камеру 49, сообщающуюся с змеевиком 47. Маслянистая смесь поступает в змеевик 47 при помощи струи воздуха, подаваемого насосом 50, Газообразные продукты отгонки проходят через камеру 49 и выходят затем по трубе 51, а твердые частицы угля остаются в камере 49. Возможно, однако, при помощи кранов 52 и 53 смесь из змеевика 47 направлять в резервуар 54, в который по трубе 55 вводится вода, вследствие чего происходит конденсация. и в резервуаре 54 будет нахо,.иться смесь из масла, воды, частиц угля и мелких отделенных примесей, полученных при быстром нагревании углистых частиц, следствием чего получается раздробление их и отделение вкрапленных в них тонких частиц примесей. Перемешиванием полученной смеси и отделением масляной фазы, подвергаемой затем перегонке, voçìoæHo получить более полное удаление примесей.

По описанному способу, для удаления воды и золы, можно обрабатывать такие материалы, как лиги иты, которые в природном состоянии весьма богаты водой. Найдено также, что золистая часть,некот орых лигнито в и сортов угля встречается в столь мелком состоянии, что измельчение является невыгодным; в таких случаях целесообразнее подвергать материал лишь дроблению и затем обработке нагреванием, которое производит дальнейшее измельчение материала и отделение золистых веществ, как было описано выше, после чего производится окончательное отделение углистой части от золы. При обработке нагреванием происходит улетучивание части или всего масла, которое может быть сконденсировано и применено в качестве реактива для собирания углистого вещества.

ПРЕДМЕТ ПЛТЕПТЛ.

1. Способ обработки угля для отделения минеральных примесей, состоящий в взбалтывании водной суспензип тонко измельченного угля с маслянистой жидкостью, обладающей способностью преимущественно смачивать углистые частицы, отличающийся тем, что полученную после такой обработки смесь углистых частиц и маслянистой жидкости, после отделе-, ния от воды и оставшихся в водной фазе минеральных примесей, подвер- гают нагреванию для удаления маслянистой жидкости перегонкой и для получения обогащенного угля в сухом состоянии.

Z. Прием выполнения способа по п. 1, отличающийся тем, что смесь углистых частиц и маслянистой жидкости после отделения воды и минеральных примесей, подвергают перегонке для удаления не только маслянистой жидкости, но и побочных продуктов коксования угля.

Типо-питографин «Ераоный Пенатник», Ленинград, Международный, 25.