Клапан

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности и может быть применено для разобщения зон спускаемой в скважину колонны труб и затрубного пространства, а также для разобщения полостей различного оборудования при проведении ремонтных, изоляционных и исследовательских работ. Клапан содержит полый корпус с входным и выходным отверстиями, запорный элемент из упругого эластичного материала, снабженный жестким элементом, форма и размер которого соответствуют перекрываемому проходному отверстию седла. При этом в периферической части запорного элемента выполнено по крайней мере два канала, а седло на входе в проходное отверстие в зоне соприкосновения с контактной поверхностью запорного элемента снабжено участком с плавной криволинейной поверхностью. Технический результат заключается в повышении надежности работы клапана и упрощении его конструкции за счет устранения причины возникновения реактивных струй из-за преград на пути потока жидкости. 3 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для разобщения зон спускаемой в скважину колонны труб и затрубного пространства, а также для разобщения полостей различного оборудования при проведении ремонтных, изоляционных и исследовательских работ.

Известен клапан, содержащий полый корпус с боковыми отверстиями, и запорный элемент, выполненный в виде гильзы из упругого эластичного материала, закрепленной внутри корпуса и перекрывающей с зазором зоны боковых отверстий (SU165758 C1).

При небольшом перепаде давления промывочная жидкость перетекает из затрубного пространства во внутреннюю полость бурильных труб через боковые отверстия в корпусе и зазор между запорным элементом и корпусом.

При подаче промывочной жидкости давление внутри бурильных труб повышается. Это приводит к расширению диаметра запорного элемента и перекрытию зазора между запорным элементом и корпусом, переливной клапан закрывается. Промывочная жидкость поступает в забойный механизм.

Недостатком известного клапана является то, что наружная поверхность запорного элемента при работе бурильного устройства и закрытом клапане находится в зоне низкого давления, а внутренняя поверхность – в зоне высокого давления. Зона низкого давления включает затрубное пространство, боковые отверстия в корпусе и зазор между внутренней поверхностью корпуса клапана и наружной поверхностью запорного элемента, а зона высокого давления – внутреннее пространство клапана. Перепад давления при работе бурильного устройства между зоной низкого и зоной высокого давления составляет 5-10 МПа. При таком высоком перепаде давления происходит выдавливание упругого эластичного материала, из которого выполнен запорный элемент, в зазор между внутренней поверхностью корпуса и наружной поверхностью запорного элемента, а также в боковые отверстия полого корпуса. Это приводит к разрыву запорного элемента и является причиной поломки клапана.

Известен клапан, включающий корпус, седло, содержащее не менее чем одно выходное боковое отверстие, запорный элемент, выполненный из упругого эластичного материала, отличающийся тем, что запорный элемент содержит не менее одной шайбы (жесткого элемента), размещенной в зоне выходного отверстия, с возможностью прилегания шайбы к седлу, а запорный элемент клапана выполнен в виде диска тарельчатой формы (RU 46327 U1). Данный клапан выбран в качестве прототипа.

Как известно, перепад давления на запорном элементе (мембране из упругого эластичного материала) происходит в силу разности скоростей потока жидкости на верхней и нижней поверхностях мембраны. На верхней поверхности мембраны давление должно быть больше (скорость ниже), нежели на нижней поверхности мембраны, где давление меньше, а скорость выше.

В описанной конструкции прототипа при движении жидкости образуются реактивные струи, воздействующие на нижнюю часть мембраны (запорного элемента), что повышает давление на эту поверхность и препятствует закрытию клапана (см. фиг. 2). Зачастую воздействие реактивных струй заставляет мембрану изгибаться в противоположном направлении (вверх), что проверено расчётными методами. Такое вредное воздействие реактивных струй приводит к непредсказуемости работы клапана. Для уменьшения влияния данного эффекта необходимо значительно уменьшать площадь входного отверстия, что приводит к неприемлемому увеличению скорости потока жидкости через это отверстие.

Использование в прототипе плоских шайб (жестких элементов), приклеенных к мембране в зоне выходного отверстия с возможностью прилегания шайбы к седлу, вызывает необходимость вводить в устройство дополнительные элементы для правильного ориентирования этих шайб относительно выходных отверстий, что усложняет конструкцию. При выполнении цельной шайбы кольцевой формы происходит увеличение жёсткости запорного элемента (мембраны), что вынуждает увеличивать радиальные размеры запорного элемента и всего клапана, что крайне нежелательно, а зачастую невозможно, для внутрискважинного оборудования.

Задачей настоящего изобретения является повышение надежности работы клапана и упрощение его конструкции за счет устранения причины возникновения реактивных струй из-за преград на пути потока жидкости.

Указанная задача решается за счет того, что в клапане, содержащем полый корпус с входным и выходным отверстиями, запорный элемент выполнен из упругого эластичного материала и снабжен жестким элементом, форма и размер которого соответствуют перекрываемому проходному отверстию седла, согласно изобретению в периферической части запорного элемента выполнено по меньшей мере два канала, а седло на входе в проходное отверстие в зоне соприкосновения с контактной поверхностью запорного элемента снабжено участком с плавной криволинейной поверхностью.

Снабжение эластичного упругого запорного элемента по крайней мере двумя периферийными каналами, сообщающимися с проходным отверстием седла через криволинейный участок, обеспечивает свободное прохождение потока в обычном режиме. При подаче промывочной жидкости давление внутри бурильных труб повышается. Это приводит к деформации упругого эластичного запорного элемента и перекрытию периферийных каналов. Жесткий элемент опускается к проходному отверстию седла, а эластичный запорный элемент, прижимаясь к криволинейной поверхности седла, полностью закрывает проходное отверстие. Это обеспечивает достижение технического результата: исключаются причины, которые могли бы привести к возникновению реактивных струй из-за преград на пути потока жидкости.

Проведенные патентные исследования показали, что изобретение соответствует критериям «новизна» и «изобретательский уровень». Заявляемый клапан соответствует критерию «промышленная применимость».

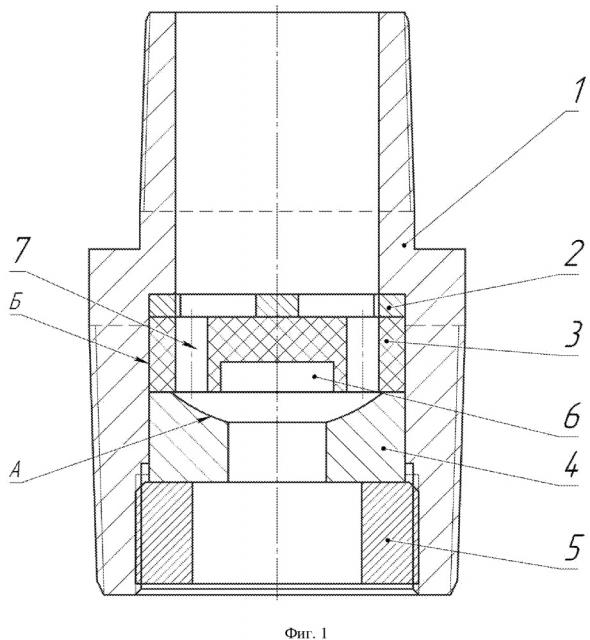

Сущность заявляемого устройства поясняется чертежами и схемами, где на фиг. 1 представлен заявляемый клапан в разрезе, на фиг. 2 – схема потоков в клапане-прототипе, на фиг. 3 – схема потоков в заявляемом клапане.

Заявляемый клапан содержит стальной корпус 1, внутри которого установлены упор 2, запорный элемент 3, седло 4 клапана и поджимная гайка 5.

Запорный элемент 3 выполнен из упругого эластичного материала в виде мембраны и имеет цилиндрическую форму. В середине нижней части закреплен жесткий элемент, выполненный в виде пластины. Форма и размер пластины 6 соответствуют перекрываемому проходному отверстию седла 4 клапана.

По периферии упругого запорного элемента 3 параллельно его оси выполнены сквозные каналы 7. Минимальное число каналов 7 – два. Но их может быть больше. Обычно каналы 7 располагаются по окружности. Но могут располагаться и в другом порядке. Число каналов 7 и площадь поперечного сечения каждого канала 7 выбирается из условия обеспечения беспрепятственного прохода среды в спускаемую колонну.

Седло 4 клапана на входе в проходное отверстие в зоне возможного взаимодействия с поверхностью упорного запорного элемента 3 снабжено углублением с плавной криволинейной поверхностью А. Выходы каналов 7 расположены над указанной криволинейной поверхностью А седла 4 клапана.

Устройство работает следующим образом. Клапан в составе различного оборудования, установленного в колонну труб, спускается в скважину, при этом пластовая жидкость может свободно проходить в спускаемую колонну снизу через каналы 7 упругого запорного элемента 3. Далее для закрытия клапана необходимо в колонну труб подать поток жидкости. При достижении определённого значения расхода потока подаваемой жидкости упругий запорный элемент 3 прогибается до упирания установленной в нем жёсткой пластины 6 в посадочную поверхность А седла 4 клапана, при этом под воздействием давления выше упругого запорного элемента 3 он деформируется, «растекаясь» по посадочной поверхности А седла 4 клапана и по внутренней цилиндрической поверхности Б корпуса 1 клапана, при этом надёжно перекрывая доступ жидкости из зоны выше упругого запорного элемента 3 клапана в зону ниже данного запорного элемента 3 клапана. Установленный в упругом запорном элементе 3 жесткий элемент – пластина 6 предотвращает выдавливание упругого запорного элемента 3 в проходное отверстие седла 4 клапана.

Конструкция клапана позволяет проводить обратную промывку для очистки внутренних полостей клапана от попавших в неё в процессе работы (спуска, подъёма) грязи, песка и т. д. Для промывки клапана жидкость, подаваемая в затрубное пространство, входит в клапан снизу и проходит вверх, эффективно очищая его внутренние полости. При этом установленный выше упругого запорного элемента 3 упор 2 предотвращает выдавливание этого элемента 3.

Значение расхода потока жидкости для закрытия клапана может регулироваться изменением геометрии деталей и жёсткостью упругого запорного элемента 3.

Изготовлен и испытан опытный образец устройства, подтвердивший правильность заявленных технических решений.

Клапан, содержащий полый корпус с входным и выходным отверстиями, запорный элемент из упругого эластичного материала, снабженный жестким элементом, форма и размер которого соответствуют перекрываемому проходному отверстию седла, отличающийся тем, что в периферической части запорного элемента выполнено по крайней мере два канала, а седло на входе в проходное отверстие в зоне соприкосновения с контактной поверхностью запорного элемента снабжено участком с плавной криволинейной поверхностью.