Способ обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для рта

Иллюстрации

Показать всеНастоящее изобретение относится к способу обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для получения очищенной терефталевой кислоты РТА. Способ обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА включает следующие этапы: подача суспензии СТА с уксусной кислотой под давлением из окислительного блока промышленной установки для РТА выше по потоку в зону фильтрации напорного фильтра для отделения твердых частиц и уксусной кислоты из суспензии сырой терефталевой кислоты СТА с образованием отфильтрованного осадка СТА, отделенной маточной жидкости и остаточной жидкости в трубе для фильтрата; отделенная маточная жидкость выпускается в резервуар для маточной жидкости; а остаточная жидкость в трубе для фильтрата смещается в резервуар для маточной жидкости; промывание отфильтрованного осадка СТА поэтапно в нескольких зонах промывки после вращения напорного фильтра, в котором каждая зона промывки, кроме зоны промывки для последнего этапа промывки, соединена с резервуаром для промывочной жидкости соответственно, каждый резервуар для промывочной жидкости обеспечивает подачу промывочной жидкости в соответствующую промывочную зону для промывания отфильтрованного осадка СТА; причем в промывочной зоне для последнего этапа промывки в качестве промывочной жидкости используется свежая технологическая вода, в то время как на остальных этапах промывки обеспечивается подача промывочной жидкости с последнего этапа промывки обратно в резервуар для промывочной жидкости предыдущего этапа промывки по методу многоэтапной противоточной промывки; и причем этап смещения остаточной жидкости в трубе для фильтрата на каждом этапе промывки в резервуар для промывочной жидкости соответствующего этапа включен в поэтапную промывку; и подача отфильтрованного осадка СТА, который обработан несколькими промывками, передается в зону выгрузки после вращения напорного фильтра, и последующая подача отфильтрованного осадка СТА из зоны выгрузки в резервуар для получения пульпы с помощью обратной продувки газообразным азотом и под действием силы тяжести таким образом, чтобы отфильтрованный осадок СТА смешался с внешней технологической водой, и образовалась пульпа, причем этап отвода остаточной жидкости в трубе для фильтрата в резервуар для фильтрата и ее последующего отвода в резервуар для промывочной жидкости, соединенный с зоной промывки для предпоследнего этапа промывки, включен в процесс подачи отфильтрованного осадка СТА в зону разгрузки. В указанном способе используется напорный фильтр для фильтрации суспензии сырой терефталевой кислоты, и, кроме того, при применении многоступенчатого противоточного метода используется промывочная вода для вымывания уксусной кислоты-растворителя, и за счет обеспечения смещения тока и дренажа предотвращается попадание остаточной жидкости в трубе для фильтрата в следующую зону после вращения напорного фильтра; при этом повышается эффективность промывки и уменьшается количество воды для промывки. В настоящем изобретении процессы фильтрации и промывки сырой терефталевой кислоты объединены в одном напорном фильтре, так что процесс сокращается, занимаемая площадь уменьшается, а потребление энергии снижается. Для регулирования равновесного давления в системе используется метод подачи газообразного азота в резервуар для маточной жидкости и резервуар для промывочной жидкости. 7 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к технической области экономии энергии, в частности к способу обработки уксусной кислоты-растворителя в сырой терефталевой кислоте (СТА) в окислительном блоке промышленной установки для очищенной терефталевой кислоты (РТА).

Описание предшествующего уровня техники

В суспензии сырой терефталевой кислоты, полученной в результате реакций в окислительном блоке промышленной установки для РТА, содержится большое количество уксусной кислоты. В соответствии с технологическими требованиями, из сырой терефталевой кислоты перед процессом очистки РТА должна быть удалена уксусная кислота. В настоящее время в промышленном производстве широко используется технология «фильтрации с помощью центрифуги или вакуумного фильтра и сушки с помощью паровой барабанной сушилки». Способ, в основном, состоит из зоны фильтрации и зоны сушки.

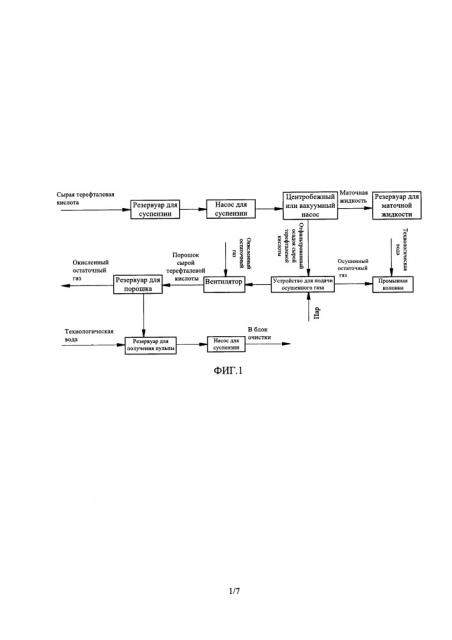

Как показано на Фигуре 1, способ осуществляется следующим образом: суспензия сырой терефталевой кислоты, полученная в результате реакций и содержащая большое количество уксусной кислоты, сначала передается в центрифугу или вакуумный фильтр с помощью насоса для суспензии, где, в свою очередь, из суспензии выделяется часть уксусной кислоты; и затем полученный отфильтрованный осадок сырой терефталевой кислоты передается в паровую барабанную сушилку для непрямого нагрева и сушки водяным паром; уксусная кислота удаляется из сырой терефталевой кислоты путем сушки, для превращения в пульпу осушенной сырой терефталевой кислоты используется технологическая вода и затем она передается в блок очистки.

Данная технология может иметь следующие недостатки.

1) Технологический процесс длительный и требует большого количества вспомогательных устройств.

При использовании такой технологии процесс фильтрации и процесс сушки выполняются в различных устройствах, в основном, включающих вакуумный фильтр, паровую барабанную сушилку, промывную колонну и т.д., а также другие вспомогательные устройства и трубную арматуру, как например вентиляторы, насосы и клапаны. Технологический процесс длительный и, следовательно, включает сложные операции, которые увеличивают частоту отказов оборудования и потенциальных угроз безопасности.

2) Такие устройства требуют высоких капитальных затрат и больших площадей.

При данной технологии используется большое число устройств, и такие устройства требуют больших капиталовложений. Из-за высокой вязкости сырой терефталевой кислоты фильтрующий патрон вакуумного фильтра требует частой чистки или замены. Следовательно, вакуумные фильтры в промышленной установке, как правило, работают попеременно - один работающий, а другой резервный, что еще больше увеличивает затраты на использование напорных фильтров. Кроме того, относительно большой объем паровой барабанной сушилки и большое количество вспомогательных механизмов для напорных фильтров увеличивают производственную площадь.

3) Высокое энергопотребление

При использовании такой технологии привлекается большое количество активных устройств, которые потребляют большое количество электроэнергии, включающие центрифугу или вакуумный фильтр, паровую барабанную сушилку, насос, вентилятор или тому подобное. В паровой барабанной сушилке происходит испарение уксусной кислоты из сырой терефталевой кислоты с помощью скрытой теплоты пара, что требует большого количества пара, и, таким образом, больших объемов тепловой энергии. Далее, для вымывания уксусной кислоты из осушенного остаточного газа требуется большое количество промывочной воды. Кроме того, большое количество технологической воды требуется для превращения в пульпу осушенной сырой терефталевой кислоты из-за низкого содержания влаги в ней. Таким образом, технология имеет недостатки, заключающиеся в высоком энергопотреблении и высоком потреблении воды.

В предшествующем уровне техники используется тип комплексного оборудования, а именно напорный фильтр, заменяющего несколько комплектов устройств, включая вакуумную центрифугу, сушилку, промывную колонну, резервуар для порошка или тому подобное, в обычной технологической установке. Например, в китайской заявке на патент №CN 102476994 А предлагается способ удаления уксусной кислоты из сырой терефталевой кислоты путем грубой очистки сырой терефталевой кислоты при помощи напорного фильтра и промывки сырой терефталевой кислоты свежей водой несколько раз последовательно с целью вытеснения уксусной кислоты в сырой терефталевой кислоте.

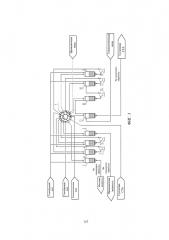

Однако, как показано на Фигуре 2, промывочная жидкость будет передаваться из промывочной зоны в следующую промывочную зону по трубе для фильтрата во время фактической работы напорного фильтра, что увеличит концентрацию промывочной жидкости в следующей промывочной зоне, и, таким образом, эффективность промывки способа промывки значительно снизится. Расход промывочной воды должна быть увеличена для выполнения требований, предъявляемых к продукту. Кроме того, напорный фильтр состоит из нескольких камер. Содержание уксусной кислоты в отфильтрованном осадке изменяется по мере протекания процесса промывки, что приводит к различным перепадам давления в каждой из камер. В результате уплотнения между камерами будут нарушаться при длительной эксплуатации и промывочная жидкость будет перемешиваться между камерами.

КРАТКОЕ ИЗЛОЖЕНИЕ

Техническая задача, которая решается настоящим изобретением, заключается в создании способа обработки уксусной кислоты-растворителя (СТА) в окислительном блоке промышленной установки для РТА с целью повышения эффективности удаления уксусной кислоты.

Для решения этой технической задачи способ обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА в соответствии с настоящим изобретением включает следующие этапы:

S100, суспензия СТА с уксусной кислотой под давлением передается из окислительного блока промышленной установки для РТА выше по потоку в зону фильтрации напорного фильтра для выделения твердых частиц и уксусной кислоты из суспензии СТА с образованием отфильтрованного осадка СТА, отделенной маточной жидкости и остаточной жидкости в трубе для фильтрата; отделенная маточная жидкость выпускается в резервуар для маточной жидкости, а остаточная жидкость в трубе для фильтрата смещается в резервуар для маточной жидкости;

S200, отфильтрованный осадок СТА промывается поэтапно в нескольких зонах промывки после вращения напорного фильтра, в котором каждая зона промывки, кроме зоны промывки для последнего этапа промывки, соединена с резервуаром для промывочной жидкости соответственно, каждый резервуар для промывочной жидкости обеспечивает подачу промывочной жидкости в соответствующую зону промывки для промывания отфильтрованного осадка СТА; в котором в зоне промывки для последнего этапа промывки в качестве промывочной жидкости используется свежая технологическая вода, в то время как на остальных этапах промывки промывочная жидкость подается с последнего этапа промывки обратно в резервуар для промывочной жидкости предыдущего этапа промывки по методу многоэтапной противоточной промывки; и в котором включен этап смещения остаточной жидкости в трубе для фильтрата на каждом этапе промывки в резервуар для промывочной жидкости соответствующего этапа во время поэтапной промывки; и

S300, отфильтрованный осадок СТА, обработанный несколькими промывками, передается в зону выгрузки после вращения напорного фильтра, а затем отфильтрованный осадок СТА из зоны выгрузки передается в резервуар для получения пульпы с помощью обратной продувки газообразным азотом и под действием силы тяжести таким образом, чтобы отфильтрованный осадок СТА смешался с внешней технологической водой и образовалась пульпа, в котором включен этап передачи остаточной жидкости в трубе для фильтрата в резервуар для фильтрата и ее последующей передачи в резервуар для промывочной жидкости, соединенный с зоной промывки для предпоследнего этапа промывки во время процесса передачи отфильтрованного осадка СТА в зону выгрузки.

Для реализации способа обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА, первая зона промывки также соединена с соответствующим резервуаром для рециркулирующей промывочной жидкости, и этап S200 дополнительно включает этап рециркуляции промывочной жидкости с первого этапа промывки с помощью резервуара для рециркулирующей промывочной жидкости.

Для реализации способа обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА, резервуар для маточной жидкости и резервуары для промывочной жидкости снабжены регулирующим давление устройством, соответственно, в котором газ в данном резервуаре сбрасывается до известной степени с помощью регулирующего давление устройства на резервуаре, когда давление в резервуаре выше установленного перепада давления; тогда как в данный резервуар с помощью регулирующего давление устройства на резервуаре подается газообразный азот, когда давление в резервуаре ниже установленного перепада давления.

Способ обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА дополнительно включает этап подачи газообразного азота в резервуар для маточной жидкости и соответствующие резервуары для промывочной жидкости для поддержания равновесного давления во всей системе.

Для реализации способа обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА, на этапе S100, положение блока разделения в контрольной головке напорного фильтра регулируется таким образом, чтобы маточная жидкость выпускалась в резервуар для маточной жидкости, а остаточная жидкость в трубе для фильтрата смещалась в резервуар для маточной жидкости.

Для реализации способа обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА, на этапе S200, положение блока разделения в контрольной головке напорного фильтра регулируется таким образом, чтобы остаточная жидкость в трубе для фильтрата соответствующего этапа промывки смещалась в резервуар для промывочной жидкости соответствующего этапа.

Для реализации способа обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА, на этапе S300, положение блока разделения в контрольной головке напорного фильтра регулируется таким образом, чтобы остаточная жидкость в трубе для фильтрата отводилась в резервуар для фильтрата.

Для реализации способа обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА, на этапе S300, промывочная жидкость в резервуаре для фильтрата передается в резервуар для промывочной жидкости, соединенный с зоной промывки предпоследнего этапа промывки, с помощью насоса.

По сравнению с предшествующим уровнем техники настоящее изобретение имеет следующие преимущества: В настоящем изобретении используются методы смещения тока и отвода (bias-current and conduction techniques) для возврата остаточной жидкости в трубах для фильтрата в резервуары для промывочной жидкости соответствующих зон промывки, что предотвращает попадание промывочной жидкости из предыдущей зоны в следующую зону промывки и исключает влияние на следующий этап промывки. При использовании методов смещения тока и отвода фактический способ промывки, по существу, идентичен идеальному способу промывки, что повышает эффективность промывки. Остаточная промывочная жидкость может отделяться с помощью метода отвода и повторно использоваться в качестве промывочной жидкости предыдущего этапа промывки, таким образом, можно уменьшить расход промывочной жидкости и снизить затраты.

Кроме того, в настоящем изобретении для регулирования давления в напорном фильтре, резервуаре для маточной жидкости и резервуарах для промывочной жидкости подается газообразный азот, тем самым регулируется равновесное давление в системе. Способ регулирования давления удобный и точный, предотвращает повреждение уплотнений между камерами, таким образом, предотвращается смешивание промывочной жидкости между камерами.

Настоящее изобретение будет описано подробно в сочетании с прилагаемыми рисунками и предпочтительными вариантами осуществления, но рисунки и предпочтительные варианты осуществления не ограничивают настоящее изобретение.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

На Фигуре 1 представлена блок-схема системы центробежной или вакуумной фильтрации для сырой терефталевой кислоты в предшествующем уровне техники.

На Фигуре 2 представлена принципиальная схема способа многоэтапной противоточной промывки для сырой терефталевой кислоты без применения смещения тока в предшествующем уровне техники.

На Фигуре 3 представлена принципиальная технологическая схема в соответствии с настоящим изобретением.

На Фигуре 4 представлена технологическая блок-схема в соответствии с настоящим изобретением

На Фигуре 5 представлена блок-схема способа многоэтапной противоточной промывки для сырой терефталевой кислоты в настоящем изобретении.

На Фигуре 6 представлена принципиальная схема многоэтапной противоточной промывки сырой терефталевой кислоты при использовании смещения тока и отвода (bias-current and conduction) в настоящем изобретении.

На Фигуре 7 представлена упрощенная принципиальная схема напорного фильтра, как показано на Фигуре 3.

На Фигуре 8 представлен контурный чертеж контрольной головки, как показано на Фигуре 7.

Обозначения на рисунках:

1 - Напорный фильтр

2 - Резервуар для маточной жидкости

3 - Резервуар для рециркулирующей промывочной жидкости

4 - Резервуар для жидкости первичной промывки

5 - Циркуляционный насос для жидкости первичной промывки

6 - Резервуар для жидкости вторичной промывки

7 - Циркуляционный насос для жидкости вторичной промывки

8 - Резервуар для жидкости третичной промывки

9 - Циркуляционный насос для жидкости третичной промывки

10 - Резервуар для жидкости четвертой промывки

11 - Циркуляционный насос для жидкости четвертой промывки

12 - Резервуар для получения пульпы

13 - Резервуар для фильтрата

14 - Циркуляционный насос для отводной жидкости

18 - Корпус

19 - Зона подачи

20 - Камера маточной жидкости

21 - Блок разделения А

22 - Блок разделения а

23 - Контрольная головка

24 - Камера блока первичной промывки

25 - Блок разделения В

26 - Камера первичного фильтрата

27 - Камера блока вторичной промывки

28 - Блок разделения b

29 - Камера вторичного фильтрата

30 - Блок разделения С

31 - Блок разделения с

32 - Камера третичного фильтрата

33 - Камера блока третичной промывки

34 - Труба для фильтрата

35 - Блок разделения D

36 - Блок разделения d

37 - Камера блока четвертой промывки

38 - Камера четвертого фильтрата

39 - Блок разделения е

40 - Блок разделения Ε

41 - Камера пятого фильтрата

42 - Камера блока пятой промывки

43 - Блок разделения f

44 - Блок разделения F

45 - Зона выгрузки I

46 - Зона выгрузки II

47 - Блок разделения g

48 - Блок разделения G

49 - Регулирующая пластина

50 - Отводное [сливное] отверстие

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение описано подробно в сочетании с прилагаемыми чертежами и предпочтительными вариантами осуществления для более глубокого понимания предмета, решения и эффектов настоящего изобретения, но чертежи и предпочтительные варианты осуществления не ограничивают степень защиты прилагаемой патентной формулы настоящего изобретения.

Со ссылкой на Фигуры 3-6, способ обработки уксусной кислоты-растворителя (СТА) в окислительном блоке промышленной установки для РТА в вариантах осуществления настоящего изобретения включает следующие этапы:

а. Суспензия сырой терефталевой кислоты, образовавшаяся в результате реакций и содержащая примерно 35% сухих веществ ТА и примерно 60% уксусной кислоты, передается в зону фильтрации напорного фильтра 1 под давлением от 0,3 МП изб до 0,6 МП изб; твердые частицы ТА постепенно выделяются из уксусной кислоты в суспензии после вращения напорного фильтра 1 с образованием отфильтрованного осадка СТА, а отделенная маточная жидкость передается в резервуар для маточной жидкости 2 при посредстве контрольной головки напорного фильтра 1;

b. Отфильтрованный осадок, полученный путем фильтрации, передается в первую зону промывки после вращения напорного фильтра 1, и одновременно, к промывочной жидкости в резервуаре для жидкости первичной промывки 4 подается давление 0,3 МПА изб - 0,6 МПА изб; и промывочная жидкость передается в первую зону промывки с помощью циркуляционного насоса для жидкости первичной промывки 5 для обеспечения непрерывной промывки отфильтрованного осадка (т.е. первый этап промывки); отфильтрованный осадок, обработанный первичной промывкой, передается во вторую зону промывки после вращения напорного фильтра 1, и после процесса промывки жидкость первичной промывки распределяется при посредстве контрольной головки и передается в резервуар для рециркулирующей промывочной жидкости 3;

c. К промывочной жидкости в резервуаре для жидкости вторичной промывки 6 подается давление 0,3 МПА изб - 0,6 МПА изб с помощью циркуляционного насоса для жидкости вторичной промывки 7, и промывочная жидкость передается во вторую зону промывки для обеспечения непрерывной промывки отфильтрованного осадка, обработанного с помощью первичной промывки (т.е. второй этап промывки); отфильтрованный осадок, обработанный с помощью вторичной промывки, передается в третью зону промывки после вращения напорного фильтра 1, и после процесса промывки жидкость вторичной промывки распределяется при посредстве контрольной головки и передается в резервуар для жидкости первичной промывки 4;

d. К промывочной жидкости в резервуаре для жидкости третичной промывки 8 подается давление 0,3 МПА изб - 0,6 МПА изб с помощью циркуляционного насоса для жидкости третичной промывки 9, и промывочная жидкость передается в зону третьей промывки для обеспечения непрерывной промывки отфильтрованного осадка, обработанного с помощью вторичный промывки (т.е. третий этап промывки); отфильтрованный осадок, обработанный с помощью третичной промывки, передается в четвертую зону промывки после вращения напорного фильтра 1, и после процесса промывки жидкость третичной промывки распределяется при посредстве контрольной головки и передается в резервуар для жидкости вторичной промывки 6;

e. К промывочной жидкости в резервуаре для жидкости четвертой промывки 10 подается давление 0,3 МПа изб. - 0,6 МПа изб. при помощи циркуляционного насоса для жидкости четвертой промывки 11, и промывочная жидкость передается в зону четвертой промывки для обеспечения непрерывной промывки отфильтрованного осадка, обработанного с помощью третичной промывки (т.е. четвертый этап промывки); отфильтрованный осадок, обработанный с помощью четвертой промывки, передается в пятую зону промывки после вращения напорного фильтра 1; и после процесса промывки жидкость четвертой промывки распределяется при посредстве контрольной головки и передается в резервуар для жидкости третичной промывки 8; и

f. технологическая вода при температуре 90-100°С передается в пятую зону промывки напорного фильтра 1 для дальнейшей промывки отфильтрованного осадка, обработанного с помощью четвертой промывки (т.е. пятый этап промывки) для удаления уксусной кислоты из сырой терефталевой кислоты; после процесса промывки жидкость пятой промывки распределяется при посредстве контрольной головки и передается в резервуар для жидкости четвертой промывки 10; отфильтрованный осадок, обработанный с помощью пятой промывки, передается в зону выгрузки после вращения напорного фильтра 1; отфильтрованный осадок передается в резервуар для получения пульпы 12 посредством обратной продувки газообразным азотом (0,1-0,3 МПа изб.) и под действием силы тяжести, таким образом, чтобы обеспечивалось смешивание и образование пульпы с помощью внешней технологической воды.

На этапах, если метод смещения тока не применяется, остаточная жидкость в трубе для фильтрата передается в следующую зону промывки после вращения напорного фильтра 1 во время процессов фильтрации и промывки сырой терефталевой кислоты. Остаточная жидкость протекает через зону фильтрации, зону первой промывки, зону второй промывки, зону третьей промывки, зону четвертой промывки, зону пятой промывки и зону выгрузки последовательно. С целью изменения такого порядка в настоящем изобретении применяется смещение тока между различными зонами напорного фильтра 1. Смещенный поток проходит через зону пятой промывки, зону четвертой промывки, зону третьей промывки, зону второй промывки, зону первой промывки и зону фильтрации последовательно. При использовании смещенного потока остаточная жидкость в трубе для фильтрата может возвращаться в соответствующие зоны (смотри Фигуру 6). Таким образом, способ в соответствии с настоящим изобретением, кроме того, включает этап, на котором остаточная жидкость в трубе для фильтрата смещается в резервуар для маточной жидкости. Указанные выше этапы b, с, d и е включают этап смещения остаточной жидкости в трубах для фильтрата на всех этапах промывки в резервуары для промывочной жидкости на соответствующих этапах; и вышеуказанный этап f также включает этап, на котором остаточная жидкость в трубе для фильтрата отводится в резервуар для фильтрата 13, и далее она отводится в резервуар для промывочной жидкости, соединенный с зоной промывки для предпоследнего этапа промывки (т.е. резервуар для жидкости четвертой промывки 10) во время процесса передачи отфильтрованного осадка СТА в зону выгрузки. Предпочтительно, промывочная жидкость в резервуаре для фильтрата передается в резервуар для жидкости четвертой промывки 10 с помощью насоса 14 (насос также упоминается как циркуляционный насос для отводной жидкости на основании его функции).

Поскольку напорный фильтр состоит из нескольких камер, а именно, зоны фильтрации и камер блока первой по пятую промывок, содержание уксусной кислоты в отфильтрованном осадке изменяется во время процессов промывки, что приводит к различным перепадам давления в каждой из камер. В этом случае при длительной эксплуатации уплотнения между камерами будут нарушаться и промывочная жидкость смешиваться между камерами. Чтобы избежать этого, в настоящем изобретении подается газообразный азот для регулирования давления в напорном фильтре, резервуаре для маточной жидкости и соответствующих резервуарах для промывочной жидкости с целью регулирования перепадов давления в соответствующих камерах и установления по существу одинакового давления. Таким образом, способ в соответствии с настоящим изобретением также включает этап подачи в резервуар для маточной жидкости и соответствующие резервуары для промывочной жидкости газообразного азота под давлением от 0,1 до 0,2 МПА изб с целью регулирования давления в резервуаре для маточной жидкости и соответствующих резервуарах для промывочной жидкости с помощью газообразного азота для поддержания равновесного давления во всей системе. Резервуар для маточной жидкости и резервуары для промывочной жидкости снабжены регулирующим давление устройством соответственно, так что газ в данном резервуаре может сбрасываться до определенной степени с помощью соответствующего регулирующего давление устройства, когда давление в резервуаре выше установленного перепада давления; и определенное количество газообразного азота может подаваться в данный резервуар с помощью регулирующего давление устройства на резервуаре, когда давление в резервуаре ниже установленного перепада давления, тем самым поддерживается равновесное давление во всей системе.

В настоящем изобретении смещение тока и отвод реализуются путем регулирования положения блока разделения в контрольной головке напорного фильтра. То есть, остаточная жидкость в трубе для фильтрата смещается в резервуар для маточной жидкости путем регулирования положения блока разделения в контрольной головке напорного фильтра; остаточная жидкость в трубе для фильтрата на соответствующих стадиях промывки смещается в резервуар для промывочной жидкости на соответствующих этапах путем регулирования положения блока разделения в контрольной головке напорного фильтра; и остаточная жидкость в трубе фильтрата отводится в резервуар для фильтрата путем регулирования положения блока разделения в контрольной головке напорного фильтра.

Со ссылкой на Фигуру 7 и Фигуру 8, напорный фильтр 1, используемый в настоящем изобретении, содержит корпус 18 и контрольную головку 23. Корпус 18 разделен на зону подачи 19, камеру блока первичной промывки 24, камеру блока вторичной промывки 27, камеру блока третичной промывки 33, камеру блока четвертой промывки 37, камеру блока пятой промывки 42 и зону выгрузки II 46 с помощью блока разделения А21, блока разделения В25, блока разделения С30, блока разделения D35, блока разделения Е40, блока разделения F44 и блока разделения G48. Контрольная головка 23 разделена на камеру маточной жидкости 20, камеру первичного фильтрата 26, камеру вторичного фильтрата 29, камеру третичного фильтрата 32, камеру четвертого фильтрата 38, камеру пятого фильтрата 41 и зону выгрузки I 45 с помощью блока разделения а22, блока разделения b28, блока разделения с31, блока разделения d36, блока разделения е39, блока разделения f43 и блока разделения g47. Блок разделения А21, блок разделения В25, блок разделения С30, блок разделения D35, блок разделения Е40, блок разделения F44 и блок разделения G48 соответствуют блоку разделения а22, блоку разделения b28, блоку разделения с31, блоку разделения d36, блоку разделения е39, блоку разделения f43 и блоку разделения g47 поочередно. На контрольной головке 23 размещена регулировочная пластина 49. В конце камеры пятого фильтрата 41 расположено сливное отверстие 50. Камера блока первичной промывки 24, камера блока вторичной промывки 27, камера блока третичный промывки 33, камера блока четвертой промывки 37 и камера блока пятой промывки 42 соответственно соединены с камерой первичного фильтрата 26, камерой вторичного фильтрата 29, камерой третичного фильтрата 32, камерой четвертого фильтрата 38 и камерой пятого фильтрата 41 поочередно с помощью трубы для фильтрата 34.

Для смещения остаточной жидкости в трубе для фильтрата в резервуар маточной жидкости блок разделения а22 контрольной головки 23 может регулироваться таким образом, чтобы блок разделения а22 направлял блок разделения А21 соответствующего корпуса 18 на угол θ1, так что остаточная маточная жидкость может поступать в соответствующую камеру маточной жидкости 20 в пределах периода, когда барабан поворачивается на угол θ1. Камера маточной жидкости 20 сообщается с резервуаром для маточной жидкости 2 с помощью трубы.

Для смещения остаточной жидкости в трубе для фильтрата, которая была обработана. на первом этапе промывки, в резервуар для жидкости первичной промывки 4 положение блока разделения b28 между камерой первичного фильтрата 26 и камерой вторичного фильтрата 29 может регулироваться таким образом, чтобы блок разделения b28 направлял блок разделения В25 соответствующего корпуса 18 на угол θ2, так что остаточный первичный фильтрат может поступать в соответствующую камеру первичного фильтрата 26 в пределах периода, когда барабан поворачивается на угол θ2. Камера первичного фильтрата 26 сообщается с резервуаром для жидкости первичной промывки 4 с помощью трубы.

Для смещения остаточной жидкости в трубе для фильтрата, которая была обработана на втором этапе промывки, в резервуар для жидкости вторичной промывки 6 положение блока разделения с31 между камерой вторичного фильтрата 29 и камерой третичного фильтрата 32 может регулироваться таким образом, чтобы блок разделения с31 направлял блок разделения С30 соответствующего корпуса 18 на угол θ3, так что остаточный вторичный фильтрат может поступать в соответствующую камеру вторичного фильтрата 29 в пределах периода, когда барабан поворачивается на угол θ3. Камера вторичного фильтрата 29 сообщается с резервуаром для жидкости вторичной промывки 6 с помощью трубы.

Для смещения остаточной жидкости в трубе для фильтрата, которая была обработана на третьем этапе промывки, в резервуар для жидкости третичной промывки 8 положение блока разделения d36 между камерой третичного фильтрата 32 и камерой четвертого фильтрата 38 может регулироваться таким образом, чтобы блок разделения d36 направлял блок разделения D35 соответствующего корпуса 18 на угол θ4, так что остаточный третичный фильтрат может поступать в соответствующую камеру третичного фильтрата 32 в пределах периода, когда барабан поворачивается на угол θ4. Камера третичного фильтрата 32 сообщается с резервуаром для жидкости третичной промывки 8 с помощью трубы.

Для смещения остаточной жидкости в трубе для фильтрата, которая была обработана на четвертом этапе промывки, в резервуар для жидкости четвертой промывки 10 положение блока разделения е39 между камерой четвертого фильтрата 38 и камерой пятого фильтрата 41 может регулироваться таким образом, чтобы блок разделения е39 направлял блок разделения Е40 соответствующего корпуса 18 на угол θ5, так что остаточный четвертый фильтрат может поступать в соответствующую камеру четвертого фильтрата 38 в пределах периода, когда барабан поворачивается на угол θ5. Камера четвертого фильтрата 38 сообщается с резервуаром для жидкости четвертой промывки 10 с помощью трубы.

Для отвода остаточной жидкости в трубе для фильтрата, которая была обработана на пятом этапе промывки, в резервуар для фильтрата 13 положение блока разделения f43 между камерой пятого фильтрата 41 и зоной выгрузки 145 может регулироваться таким образом, чтобы блок разделения f43 соответствовал соответствующему блоку разделения F40 корпуса 18. Остаточная жидкость далее отводится из сливного отверстия 50 трубы для фильтрата в резервуар для фильтрата 13 с помощью насосного агрегата, а затем передается в резервуар для жидкости четвертой промывки 10 с помощью циркуляционного насоса для отводной жидкости 14, соединенного с резервуаром для фильтрата 13.

После пятикратной промывки отфильтрованный осадок поступает в зону выгрузки II46 в корпусе 18 после вращения барабана; и выгружаемый газ поступает из зоны выгрузки 145 контрольной головки 23 для обеспечения промывки противотоком отфильтрованного осадка, с тем чтобы отфильтрованный осадок выгружался в резервуар для получения пульпы 12, в котором отфильтрованный осадок превращается в пульпу с получением суспензия, и для выпуска суспензии.

Конечно, настоящее изобретение может иметь много других вариантов осуществления. Специалисты в данной области техники могут делать различные соответствующие изменения и модификации в соответствии с настоящим изобретением, не отступая от сущности настоящего изобретения, но эти изменения и модификации должны входить в объем правовой охраны патентной формулы, прилагаемой к настоящему изобретению.

Промышленное применение

В настоящем изобретении используются методы смещения тока и отвода с целью возврата остаточной жидкости в трубах для фильтрата в резервуары для промывочной жидкости соответствующих зон промывки, что предотвращает попадание промывочной жидкости из предыдущей зоны в следующую зону промывки и исключает влияние на следующий этап промывки, а также повышает эффективность промывки. Остаточная промывочная жидкость может разделяться с помощью метода отвода и повторно использоваться в качестве промывочной жидкости на предыдущем этапе промывки, таким образом, имеется возможность уменьшения расхода промывочной жидкости и снижения затрат. Кроме того, в настоящем изобретении для регулирования давления в напорном фильтре, резервуаре для маточной жидкости и резервуарах для промывочной жидкости подается газообразный азот, тем самым регулируется равновесное давление в системе. Способ регулирования давления удобный и точный, предотвращает повреждение уплотнений между камерами, таким образом, исключается смешивание промывочной жидкости между камерами.

1. Способ обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА, включающий следующие этапы:

S100, подача суспензии СТА с уксусной кислотой под давлением из окислительного блока промышленной установки для РТА выше по потоку в зону фильтрации напорного фильтра для отделения твердых частиц и уксусной кислоты из суспензии СТА с образованием отфильтрованного осадка СТА, отделенной маточной жидкости и остаточной жидкости в трубе для фильтрата; отделенная маточная жидкость выпускается в резервуар для маточной жидкости; а остаточная жидкость в трубе для фильтрата смещается в резервуар для маточной жидкости;

S200, промывание отфильтрованного осадка СТА поэтапно в нескольких зонах промывки после вращения напорного фильтра, в котором каждая зона промывки, кроме зоны промывки для последнего этапа промывки, соединена с резервуаром для промывочной жидкости соответственно, каждый резервуар для промывочной жидкости обеспечивает подачу промывочной жидкости в соответствующую промывочную зону для промывания отфильтрованного осадка СТА; причем в промывочной зоне для последнего этапа промывки в качестве промывочной жидкости используется свежая технологическая вода, в то время как на остальных этапах промывки обеспечивается подача промывочной жидкости с последнего этапа промывки обратно в резервуар для промывочной жидкости предыдущего этапа промывки по методу многоэтапной противоточной промывки; и причем этап смещения остаточной жидкости в трубе для фильтрата на каждом этапе промывки в резервуар для промывочной жидкости соответствующего этапа включен в поэтапную промывку; и

S300, подача отфильтрованного осадка СТА, который обработан несколькими промывками, передается в зону выгрузки после вращения напорного фильтра, и последующая подача отфильтрованного осадка СТА из зоны выгрузки в резервуар для получения пульпы с помощью обратной продувки газообразным азотом и под действием силы тяжести таким образом, чтобы отфильтрованный осадок СТА смешался с внешней технологической водой, и образовалась пульпа, причем этап отвода остаточной жидкости в трубе для фильтрата в резервуар для фильтрата и ее последующего отвода в резервуар для промывочной жидкости, соединенный с зоной промывки для предпоследнего этапа промывки, включен в процесс подачи отфильтрованного осадка СТА в зону разгрузки.

2. Способ обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА по п. 1, отличающийся тем, что первая зона промывки также соединена с соответствующим резервуаром для рециркулирующей промывочной жидкости, и этап S200 дополнительно включает этап рециркуляции промывочной жидкости с первого этапа промывки с помощью резервуара для рециркулирующей промывочной жидкости.

3. Способ обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА по п. 2, отличающийся тем, что дополнительно включен этап подачи газообразного азота в резервуар для маточной жидкости и соответствующие резервуары для промывочной жидкости для поддержания равновесного давления во всей системе.

4. Способ обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА по п. 3, отличающийся тем, что резервуар

для маточной жидкости и резервуары для промывочной жидкости снабжены регулирующим давление устройством соответственно, причем газ в данном резервуаре сбрасывается до известной степени с помощью регулирующего давление устройства на резервуаре, когда давление в резервуаре выше установленного перепада давления; в то время как в данный резервуар с помощью регулирующего давление устройства на резервуаре подается газообразный азот, когда давление в резервуаре ниже установленного перепада давления.

5. Способ обработки уксусной кислоты-растворителя в окислительном блоке промышленной установки для РТА по п. 1, отличающийся тем, что на этапе S100 положение блока р