Устройство для измельчения

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов. Устройство содержит установленные на раме с возможностью встречного вращения валы со смонтированными на них с зазором зубчатыми дисками и решетку. Диски выполнены многоугольными. Решетка расположена под валами и выполнена в виде натянутых на раме гибких режущих элементов с возможностью их размещения в зазорах между дисками. Вершины многоугольных дисков одного вала расположены напротив сторон многоугольных дисков второго вала. Обеспечивается повышение надежности работы устройства за счет исключения налипания глинистого материала на решетку с одновременным увеличением срока службы режущих элементов решетки. 8 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов и предназначено для измельчения брака формовки кирпича-сырца, а также может использоваться для предварительного измельчения глинистого сырья.

Уровень техники

При производстве керамического кирпича пластического формования регулярно образуются технологические отходы пластического бруса и возникает необходимость их дальнейшей переработки в целях полного использования сырья. На многих предприятиях существует практика возвращения брака в начало технологической линии подготовки сырья, где происходит его вторичная переработка: измельчение, сушка, растирание и увлажнение, что приводит к повышению энергопотребления. Кроме того, приходится устанавливать протяженные транспортирующие линии для возврата некондиции, приводящие к увеличению занимаемых производственных площадей и удорожанию оборудования. Обычно полученный бракованный кирпич-сырец имеет необходимую гомогенную структуру и влажность, и его достаточно только измельчить.

Из уровня техники известен кирпичеделательный агрегат (см. Чернявский Е.В. Производство глиняного кирпича. М.: Стройиздат, 1974 г., с. 40, рис. 11), содержащий глиномешалку, укрепленную на одной станине с прессом, и ленточный конвейер, передающий брак сырца с резательного станка в глиномешалку для повторной переработки. После глиномешалки подготовленная масса, достигнув выгрузочного окна, проваливается в приемную коробку пресса.

Однако отбракованный сырец не успевает полностью измельчиться в глиномешалке, поэтому из мундштука пресса выходит брус с неравномерной плотностью, с включениями в виде кусков непромешанного, ранее отформованного сырца, вследствие чего существенно снижается качество готового керамического кирпича. Для устранения указанного недостатка необходимо перед известным агрегатом устанавливать дополнительное измельчающее оборудование.

Известны устройства для рыхления и измельчения кускового материала (см. авт. св. SU 583814, МПК: В02С 4/08, опубл. 15.12.1977; SU 1479094, МПК: В02С 4/10, опубл. 15.05.1989), содержащие установленные в корпусе зубчатый валок и решетку с криволинейной поверхностью, причем зубья валка расположены в щелях решетки. Материал рыхлится и измельчается за счет ударов о зубья, раскалывается и разламывается между расположенными друг напротив друга зубьями и разгрузочными пазами решетки.

Недостатком известных решений является налипание влажного материала на решетку. Кроме того, происходит нарастание глинистого материала между зубьями в местах их присоединения к валку, приводящее к частому останову оборудования для профилактического обслуживания с целью очистки рабочих органов.

В керамической промышленности для резки свежеотформованного глиняного бруса применяют струнные резчики (см. авт. св. SU 642180, МПК: В28В 11/14, опубл. 17.01.1979; SU 715337, МПК: В28В 11/14, опубл. 20.02.1980), включающие рамку с режущими струнами и подающий механизм для проталкивания кирпичной заготовки через стационарно установленную рамку. Устройства обеспечивают качественный рез глиняного бруса на отдельные кирпичи, поскольку струны обладают способностью самоочищаться за счет возникающих в них колебаний при приложении и снятия нагрузки.

В качестве прототипа к заявляемому устройству по наличию сходных конструктивных признаков принято устройство для дробления и проталкивания кускового материала (см. авт. св. SU 358001, МПК: В02С 4/08, опубл. 03.11.1972), содержащее разгрузочную решетку и зубчатые валки, установленные под ней так, что при встречном вращении их концы зубьев пересекают поверхность решетки. Дробилка предназначена для предварительного измельчения смерзшегося материала.

Недостатком устройства является невозможность обработки влажного материала из-за его налипания на решетку и забивания межзубных впадин.

Раскрытие изобретения

Заявляемым изобретением решается задача повышения надежности работы устройства за счет исключения налипания глинистого материала на решетку с одновременным увеличением срока службы режущих элементов решетки.

Поставленная задача решается благодаря тому, что в устройстве для измельчения, содержащем установленные на раме с возможностью встречного вращения валы со смонтированными на них с зазором зубчатыми дисками и решетку, согласно заявляемому изобретению диски выполнены многоугольными, решетка расположена под валами и выполнена в виде натянутых на раме гибких режущих элементов с возможностью их размещения в зазорах между дисками, а вершины многоугольных дисков одного вала расположены напротив сторон многоугольных дисков второго вала.

Гибкие режущие элементы решетки обладают способностью прогибаться при приложении нагрузки и принимать первоначальное положение после ее снятия. При этом они совершают колебательные движения и вибрируют, благодаря чему глинистый материал, склонный к налипанию на рабочие органы, стряхивается и проваливается через решетку.

Многоугольные диски при вращении валов захватывают подлежащий измельчению материал и подают на решетку. При этом материал измельчается сначала между дисками встречно вращающихся валов, потом гибкими режущими элементами.

Многоугольные диски на валах установлены так, что вершины дисков одного вала расположены напротив сторон дисков второго вала. За счет такого расположения дисков материал на решетку подается не одномоментной большой порцией обоими валами, а попеременно, то одним, то вторым валом. При этом снижается нагрузка на решетку и увеличивается срок службы гибких режущих элементов. Кроме того, такое расположение многоугольных дисков обеспечивает лучший захват крупнокускового материала.

Размещение гибких режущих элементов в зазорах между многоугольными дисками способствует их очистке и предотвращает налипание глинистого материала на рабочие органы.

Выполнение дисков многоугольной формы также препятствует налипанию глины на их рабочие стороны (в отличие от зубчатых дисков, где зубья в процессе работы неизбежно забиваются глинистым материалом).

К тому же расположение решетки под валами позволило снять с нее дополнительную нагрузку от веса подаваемого на переработку материала.

Таким образом, вышеперечисленные технические результаты в совокупности позволяют повысить эксплуатационную надежность устройства и увеличить срок службы режущих элементов решетки.

Под гибкими режущими элементами установлена опорная планка, придающая им жесткость, предохраняющая от чрезмерного прогибания и обеспечивающая их натяжение, упругость и сопротивление резу.

Поскольку опорная планка расположена под решеткой посередине, прилагаемые нагрузки на гибкие режущие элементы по обе стороны планки выравниваются, благодаря чему повышается их надежность и предотвращается их разрыв.

Вместе с тем опорная планка конструктивно размещена между валами, поэтому принимает на себя поток материала и обеспечивает его дополнительное разрезание (помимо воздействия на материал многоугольных дисков и решетки).

Для предотвращения поперечного смещения гибких режущих элементов и заклинивания устройства на верхнем ребре опорной планки выполнены пазы с возможностью расположения в них гибких режущих элементов, что в свою очередь также направлено на повышение надежности работы устройства.

Целесообразно гибкие режущие элементы решетки выполнить в виде струн или стальных тросов, отличающихся хорошей гибкостью и равномерно распределенной по длине плотностью.

В частном случае исполнения заявляемого изобретения вершины дисков каждого вала расположены по одной линии. Брак формовки кирпича-сырца в основном имеет форму, близкую к параллелепипеду, таким образом, такое расположение дисков позволяет измельчаемому материалу ориентироваться при вращении валов перпендикулярно режущим сторонам дисков и гибким режущим элементам решетки. Благодаря этому происходит равномерное распределение нагрузки на режущие элементы по всей поверхности решетки.

Предпочтительно многоугольные диски выполнить таким образом, чтобы угол при вершинах составлял не более 90°. Такая конфигурация дисков обеспечивает гарантированный захват материала сторонами и вершинами дисков для подачи его в зону измельчения.

В связи с этим целесообразно многоугольные диски выполнить квадратной или треугольной формы.

Краткое описание чертежей

Сущность заявляемого технического решения поясняется чертежами, на которых изображено:

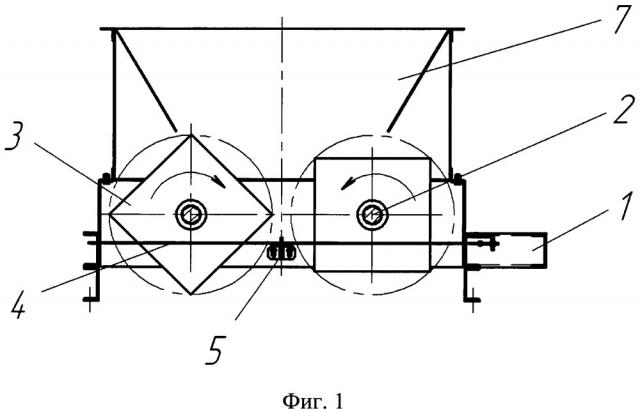

на фиг. 1 - заявляемое устройство, поперечный разрез;

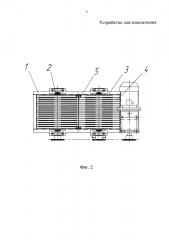

на фиг. 2 - заявляемое устройство, вид сверху;

на фиг. 3 - расположение гибких режущих элементов в пазах опорной планки;

на фиг. 4 - вариант выполнения многоугольных дисков квадратной формы;

на фиг. 5 - вариант выполнения многоугольных дисков треугольной формы.

Осуществление изобретения “Устройство для измельчения” содержит установленные на раме 1 с возможностью встречного вращения валы 2 со смонтированными на них с зазором многоугольными дисками 3 и решетку. Решетка расположена под валами и выполнена в виде натянутых на раме гибких режущих элементов 4 с возможностью их размещения в зазорах между дисками. В качестве гибких режущих элементов можно использовать струны или стальные тросы. Под решеткой посередине перпендикулярно гибким режущим элементам 4 установлена опорная планка 5, на верхнем ребре которой выполнены пазы 6 с возможностью расположения в них гибких режущих элементов 4. Диски 3 на валах установлены таким образом, что вершины дисков каждого вала расположены по одной линии и вершины дисков одного вала расположены напротив сторон дисков второго вала. Угол α при вершинах дисков составляет не более 90°. Диски 3 могут иметь квадратную форму или форму равнобедренного треугольника.

Устройство работает следующим образом.

Материал через загрузочную горловину 7 поступает на встречно вращающиеся валы 2. Диски 3 своими сторонами и вершинами захватывают его и подают на решетку. При этом материал измельчается сначала дисками 3, потом гибкими режущими элементами 4 решетки. Подача материала на решетку происходит попеременно, то одним, то вторым валом. При продавливании подлежащего измельчению бракованного кирпича-сырца через решетку струны 4 прогибаются. После снятия нагрузки они резко выпрямляются и занимают первоначальное положение. При этом происходит их самоочищение от глинистого материала, склонного к налипанию. Измельченный материал через окно выгрузки поступает в накопительную емкость или на ленточный транспортер.

Заявляемое устройство позволяет эффективно измельчать брак формовки кирпича-сырца и производить первичную обработку глинистого сырья, а также обладает высокой эксплуатационной надежностью и производительностью.

1. Устройство для измельчения, содержащее установленные на раме с возможностью встречного вращения валы со смонтированными на них с зазором зубчатыми дисками и решетку, отличающееся тем, что диски выполнены многоугольными, решетка расположена под валами и выполнена в виде натянутых на раме гибких режущих элементов с возможностью их размещения в зазорах между дисками, а вершины многоугольных дисков одного вала расположены напротив сторон многоугольных дисков второго вала.

2. Устройство по п. 1, отличающееся тем, что под гибкими режущими элементами посередине перпендикулярно им установлена опорная планка.

3. Устройство по п. 2, отличающееся тем, что на верхнем ребре опорной планки выполнены пазы с возможностью расположения в них гибких режущих элементов.

4. Устройство по п. 1, отличающееся тем, что гибкие режущие элементы решетки выполнены в виде струн.

5. Устройство по п. 1, отличающееся тем, что гибкие режущие элементы решетки выполнены в виде стальных тросов.

6. Устройство по п. 1, отличающееся тем, что вершины дисков каждого вала расположены по одной линии.

7. Устройство по п. 1, отличающееся тем, что угол при вершинах дисков составляет не более 90°.

8. Устройство по п. 1 или 5, отличающееся тем, что многоугольные диски выполнены квадратной формы.

9. Устройство по п. 1 или 5, отличающееся тем, что многоугольные диски выполнены треугольной формы.