Способ получения суспензии катализатора гидроконверсии тяжелого нефтяного сырья

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки и, более конкретно, к способам приготовления наноразмерных и ультрадисперсных катализаторов без носителя для гидрогенизационной переработки высокомолекулярного углеводородного сырья, в частности высококипящих остатков переработки нефти, природных битумов, битуминозных нефтей, углеродсодержащих отходов и др., и может быть использовано в нефтеперерабатывающей промышленности с получением углеводородного газа, бензиновых и дизельных фракций, вакуумного газойля. Способ получения суспензии катализатора гидроконверсии тяжелого нефтяного сырья включает стадии получения гомогенной смеси водного раствора водорастворимого прекурсора катализатора и сульфидирующего агента в углеводородной среде, диспергирования смеси с получением обращенной эмульсии и термообработки обращенной эмульсии в течение 2-8 ч при температуре 280-370°С с получением суспензии, содержащей стабилизированные в углеводородной среде частицы катализатора размером не более 350 нм. Углеводородная среда содержит асфальтены при отношении их содержания к парафинонафтеновым углеводородам более 0,16 и к ароматическим углеводородам более 0,08. В качестве сульфидирующего агента используют элементную серу при атомном отношении S/Me=1.5-2. Получение указанной гомогенной смеси осуществляют путем предварительного растворения серы в углеводородной среде при температуре 130°С, последующего добавления в эту среду водного раствора прекурсора катализатора и гомогенизации при температуре 60-90°С. В качестве водорастворимого прекурсора катализатора используют водорастворимые соли никеля, молибдена или кобальта, в том числе парамолибдат аммония. Технический результат - уменьшение размера частиц катализатора в суспензии с микроразмерного до ультрадисперсного, повышение стабильности суспензии, повышение степени сульфидирования катализатора, удешевление из-за отсутствия дорогостоящих ПАВ, повышение активности в процессе гидроконверсии, а именно повышение степени конверсии фракции более 520°С и снижение образования кокса. 1 з.п. ф-лы, 1 ил., 1 табл., 14 пр.

Реферат

Изобретение относится к области нефтепереработки и, более конкретно, к способам приготовления наноразмерных и ультрадисперсных катализаторов без носителя для гидрогенизационной переработки высокомолекулярного углеводородного сырья, в частности, высококипящих остатков переработки нефти, природных битумов, битуминозных нефтей, углеродсодержащих отходов и др., и может быть использовано в нефтеперерабатывающей промышленности с получением углеводородного газа, бензиновых и дизельных фракций, вакуумного газойля.

Гидрогенизационная переработка тяжелого нефтяного сырья становится востребованным способом конверсии углеродсодержащего сырья, такого как тяжелые нефти, атмосферные и вакуумные нефтяные остатки, природные битумы, полимерные отходы, биомасса и т.п., с одновременным разрывом С-С связей и насыщением продуктов деструкции и получением в результате превращения более легких и качественных дистиллятных продуктов. Активной гидрирующей формой катализатора в таких гидрогенизационных процессах являются, как правило, сульфиды металлов (Mo, W, Ni, Со) с кислотными и связующими компонентами на основе оксида алюминия и/или кремния [1 J. Ancheyta, J.G. Speight, Hydroprocessing of Heavy Oils and Residua, CRCPress Taylor and Francis Group, Boca Raton, 2007.].

Наиболее распространены традиционные катализаторы гидрокрекинга, содержащие высокодисперсный активный гидрирующий компонент (Mo(W)+Ni(Co)), нанесенный и стабилизированный на пористой кислотной подложке (МеxOy/Аl2О3, МеxSy/Аl2О3, где Ме=Мо, W, Ni, Со). Такие катализаторы гидропереработки достаточно широко изучены и применяются в процессах тяжелого нефтяного сырья с относительно низким содержанием асфальтенов и металлов. Катализаторы этих групп часто комбинируют в составе реактора или размещают последовательно в каскаде реакторов [2 D.S.J. Jones, P.R. , Handbook of Petroleum Processing, first ed., TheNetherlands, Springer, 2008.].

Переработка тяжелого углеродсодержащего сырья с применением традиционных катализаторов затруднена из-за проблем закупорки слоя катализатора и диффузии молекул высокомолекулярных компонентов сырья в его порах, что приводит к снижению стабильной активности и селективности. По этим причинам с утяжелением сырья резко сокращается срок службы катализатора и возрастает его расход. Проблемы утилизации непревращенного остатка, регенерации отработанного катализатора и необходимость поддерживать высокое парциальное давление водорода являются характерной особенностью этих процессов, вследствие чего процессы переработки тяжелого углеродсодержащего сырья характеризуются высокими капитальными и эксплуатационными расходами. Эффективное решение этих проблем практически не обеспечивается использованием связующего компонента с подходящими структурными свойствами и усовершенствования применяемых реакционных систем, кроме того достигаемая конверсия тяжелого сырья с применением традиционных катализаторов не превышает 70-75 мас. %.

Процесс гидроконверсии тяжелого углеродсодержащего сырья, катализируемый в дисперсной фазе с применением наноразмерных и ультрадисперсных частиц сульфидов молибдена, вольфрама, их сочетаний с промотирующими добавками, полученных in situ в реакторе гидроконверсии из водо- или маслорастворимых прекурсоров катализатора является в настоящее время наиболее эффективным способом глубокой переработки тяжелого углеродсодержащего сырья, в этом направлении в настоящее время развиваются процессы глубокой переработки тяжелого нефтяного сырья. В связи с этим чрезвычайно актуальна разработка новых методов синтеза наноразмерных и ультрадисперсных катализаторов без носителя для глубокой гидрогенизационной переработки тяжелых нефтей и тяжелых остатков дистилляции нефтей. Наиболее простым способом получения систем с наночастицами неорганических материалов, взвешенных в жидкой углеводородной фазе (дисперсий или суспензий), является их синтез из обращенных микроэмульсий прекурсора.

В патенте US №20080135450 A1 (CHEVRON U.S.A.) для получения суспензии катализатора в реактор смешения подают вакуумный газойль, небольшое количество воды, сульфат никеля и молибдат аммония. Соотношение Мо/газойль - 1.5%мас. Синтез проводят при температуре 55-70°С, давлении 20-40 бар в среде Н2. В результате взаимодействия сульфата никеля и аммиака в реакторе образуется сульфат аммония, который растворяется в присутствующей воде, этим предотвращается седиментация его на стенках реактора. Далее активный сларри (суспензионный) катализатор в среде вакуумного газойля поступает в узел предподготовки, представляющий собой реактор идеального смешения. Температура предподготовки - 315-370°С, давление 35-140 бар в среде Н2 с расходом 15-170 м3/баррель. Время выдерживания сларри катализатора в узле предподготовки - 1.5-2.0 ч, этого достаточно для удаления сероводорода и аммиака, содержащегося в сульфате аммония.

Недостаток способа заключается в том, что в качестве углеводородной среды используется маловязкий вакуумный газойль, концентрация катализатора в суспензии низкая (до 1,5%), схема технологии предварительной подготовки в аппаратах идеального смешения при высоком давлении является сложной, что обуславливает высокую стоимость катализатора.

В другом патенте №US 20060054534 A1 (Chevron U.S.A.) сларри композицию катализатора получают смешением оксида металла группы VIB (Mo, W) с водным раствором аммиака при температуре 45-50°С и давлении 1-3 бар. Соотношение NH3:оксид металла - 0.2-0.3 кг/кг. Полученный раствор подают в первую реакционную зону, куда также подают H2S при соотношении Н2S/оксид металла=0.3-0.5 м3/фунт. Длительность выдерживания в первой зоне реакции - 4-6 часов на фунт оксида металла. Температура - 55-70°С и давление 20-35 бар. Продукт представляет собой водную суспензию катализатора. После сульфидирования суспензии (при рН 8 и ниже) катализатор промотируют путем введения соединения металла группы VIII (Ni или Со), предпочтительно сульфата. Соотношение промотор/молибден - 4-10%мас. Далее полученная суспензия катализатора при умеренной температуре и давлении смешивается с углеводородным маслом с вязкостью 5-8 сСт при 100°С (н-р, вакуумный газойль или его смесь с гептаном) и водородом при скорости вращения вала диспергатора >1500 об/мин с получением гомогенной суспензии (Смесь X). Отношение оксид металла группы VIB/масло - менее 0.1. Если вязкость масла ниже 2 сСт при 100°С или выше 15 сСт при 100°С, первичный переход прекурсора катализатора приводит к агломерации частиц или фазы вообще не смешиваются. Далее Смесь X подается в реакционную зону с интенсивным перемешиванием, при температуре 175-230°С и давление 1-2,5 бар, расходе водорода - 8-15 м3/баррель. Длительность реакции - 1-1.5 ч. Полученная суспензия представляет собой активный сульфидный сларри катализатор в углеводородном масле. После первичной реакционной зоны смесь подается в сепаратор для удаления воды и газообразных примесей. Полученный сларри катализатор хранят при постоянном перемешивании в среде водорода для сохранения активности и стабильности. Далее сларри катализатор смешивают с сырьем, в соотношении масло/сырье=2/3 (масс.), и водородом и подают на переработку в реактор с перемешиванием или эбуллиоскопический каталитический реактор. Содержание сларри катализатора в сырье - 100-20000 ppm Мо.

Недостаток метода заключается в многостадийной технологии получения катализатора с применением низковязкой масляной фракции, что усложняет схему и повышает стоимость его производства, кроме того получаемый катализатор - нестабильный из-за больших размеров частиц, и для поддержания дисперсного состояния необходимо постоянное перемешивание при хранении и использовании для предотвращения седиментации.

В патенте US 8802587 В2 описан способ получения суспензионного катализатора для использования при облагораживании тяжелого нефтяного сырья, включающий обеспечение по крайней мере предшественника первого металла, содержащего соль первичного металла, выбранного из группы VIB, группы VIII, и группы IIВ; сульфидирование предшественника первого металла первым сульфидирующим агентом при мольном соотношении серы и первичного металла не менее 1,5 к 1 с образованием сульфидированного предшественника катализатора; сульфидирование сульфидированного предшественника катализатора вторым сульфидирующим агентом при молярном соотношении серы и металла в сульфидированном предшественнике катализатора не менее 1,5 к 1 для получения улучшенного сульфидированного предшественника катализатора; смешивание улучшенного сульфидированного предшественника катализатора с углеводородным разбавителем для образования суспензионного катализатора, имеющего средний размер частиц от 1 до 300 мкм.

Недостатки способа заключаются в многоступенчатом сульфидировании предшественника разными сульфидирующими агентами, что значительно усложняет технологическую схему производства, и получаемый катализатор имеет микронные размеры (1-300 мкм) и характеризуется низкой степенью дисперности.

В патенте US 2011/0139677 (ENI S.P.A) раскрывается каталитическая система, которая может быть использована в процессах гидроконверсии тяжелого сырья путем гидрообработки в сларри фазе, характеризуется тем что включает: гидрирующий катализатор MoS2 или WS2 или их смеси в ламеллярной форме или в форме маслорастворимого прекурсора; сокатализатор, нано- или микроразмерные частицы, выбранный из ряда катализаторов крекинга и/или деазотирования. Coкатализатор предпочтительно должен включать цеолит с мелкими кристаллами и низкой степенью агрегирования первичных частиц, и-или оксиды или сульфиды или прекурсоры сульфидов Ni и/или Со в смеси с Мо и/или W.

Используют два катализатора: один обеспечивает гидрирование с деметаллизацией сырья, удалением гетероэлементов (S, N) и подавление образования кокса; второй содержит активную фазу и промотирует крекинг и деазотирование сырья.

Второй катализатор должен быть должным образом диспергирован в сырье и может включать цеолиты (главным образом Beta, Y, МСМ-22, а также ZSM-12, 5, 23, ERS-10).

Соотношение катализатора и сокатализатора - 100:1-1:20 (мас.).

Недостаток способа заключается в высокой стоимости маслорастворимых прекурсоров, получении микроразмерных частиц, сложном составе каталитической системы, включающей цеолитный сокатализатор или оксиды или сульфиды металлов Ni, Со, Мо и/или W.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является способ гидроконверсии тяжелого углеводородного (нефтяного) сырья с применением дисперсных катализаторов по патенту US 8802586 В2, B01J 23/74, C10G 49/04, опубл. 12.08.2014, в котором эмульсию катализатора получают в результате сульфидирования и эмульгирования водного раствора прекурсора металла в тяжелом сырье или его части - углеводородном разбавителе. Раствор металлсодержащего прекурсора содержит водорастворимую соль по меньшей мере одного из основных металлов, выбранного из группы VIБ, группы IIБ, группы VIII, имеет рН выше 4 и концентрацию металла менее 10% мас. Основной металл может представлять собой молибден в форме водорастворимых солей молибдена из группы молибдатов щелочных металлов (гептамолибдатов, ортомолибдатов), солей фосфорно-молибденовой кислоты, оксида молибдена, карбида молибдена, нитрида молибдена, а также их смесей. Помимо молибдена основным металлом могут быть вольфрам и никель в форме водорастворимых солей. Раствор основного металла может содержать металл-промотор, выбранный из металлов групп IVB, VIII и IIВ. Получаемые дисперсные частицы катализатора имеют размеры от 1 до 300 мкм, объем пор более 0,8 см3/г, диаметры пор - от 5 до 5000 ангстрем. Приготовленную эмульсию прекурсора катализатора в сырье смешивают с водородсодержащим газом и осуществляют гидроконверсию в восходящем потоке. Полученные продукты разделяют в сепараторах, и не летучие остатки могут рециркулировать на вход реактора. Глубина конверсии сырья составляет не менее 50% при содержании активных металлов в сырье не более 2%. В приведенных примерах гидроконверсия тяжелого нефтяного сырья проводится при давлении водорода от 109-168 атм.

Недостатками прототипа являются:

- низкая активность катализатора при гидроконверсии высокомолекулярных компонентов - смол и асфальтенов. Синтезируемые катализаторы имеют развитую поверхность пор при очень малой внешней поверхности (частицы катализатора - крупные). Многочисленные исследования по гидроконверсии тяжелого нефтяного сырья в присутствии катализаторов с развитой системой внутренних пор и большим поровым объемом показали, что молекулы смол и асфальтенов быстро забивают поры катализатора и закоксовывают его поверхность (см. Gray М.R., Role of Catalyst in Hydrocracking of Residues from Alberta Bitumens / M.R. Gray, F. Khorasheh, S.E. Wank. // Energy & Fuels. - 1992. - V. 6. - P. 478-485.; Shaban S.A. Effect of catalyst deactivation on vacuum residue hydrocracking/ S.A. Shaban, H.S. Ahmed, M.F. Menoufy, Fathy Y.// Egyptian Journal of Petroleum. - 2013. - V. 22. - P. 367-372. Bartholdy J. Metal and coke deactivation of resid hydroprocessing catalysts/ J. Bartholdy, B. Cooper // Preprints. Division of Petroleum Chemistry. American Chemical Society/ - 1993. -P.: 386-390.). По этой причине в рассматриваемом патенте нижняя граница глубины конверсии сырья равна 50%, а верхняя граница содержания катализатора составляет 2% от массы сырья;

- из-за низкой активности катализатора требуется высокое давление водорода при гидрообработке. В приведенных в патентах примерах осуществления изобретения гидрообработку тяжелого нефтяного сырья проводят при давлении водорода от 10,9 до 15,8 МПа;

- суспензия катализатора, состоящая из частиц с диаметрами от 2 до 100 мкм, является седиментационно неустойчивой; часть катализатора будет оседать в реакторе и трубопроводах, при хранении требуется постоянное перемешивание. Согласно расчетам скорость оседания частиц катализатора с диаметрами 50 мкм и плотностью 2 г/см3 в реакционных условиях гидроконверсии вакуумного остатка дистилляции нефти (Т=440°С) будет составлять около 10 м/мин.

В аналогах и прототипе дисперсность катализатора каталитической системы низкая, размеры частиц катализатора от 1 мкм до 300 мкм и более. Для повышения дисперсности используются соли металла в эмульсии маловязкой углеводородной фракции, что требует применения дорогостоящих ПАВ или применения дорогих маслорастворимых соединений для образования молекулярной дисперсии. Кроме того, получаемые катализаторы нестабильны из-за больших размеров частиц и для поддержания дисперсного состояния необходимо постоянное перемешивание при хранении и использовании для предотвращения седиментации. Подготовка прекурсоров катализаторов происходит многостадийно, операции осуществляются на специальных установках (блоках), усложняющих схему и затраты на производство.

Задачами изобретения являются: удешевление и упрощение технологического процесса получения ультрадисперсного катализатора повышенной стабильности, включая повышение степени сульфидирования катализатора, исключение дорогостоящих прекурсоров и стабилизаторов наночастиц, обеспечивающих получение стабильной концентрированной высокодисперсной суспензии катализатора, а также повышенной активности: в процессе гидроконверсии при пониженном давлении и меньшей концентрации в сырье достигается более высокая конверсия сырья при меньшем образовании продуктов уплотнения (кокса).

Ультрадисперсными называют частицы размером до 1000 нм.

Для решения поставленной задачи в способе получения суспензии катализатора гидроконверсии тяжелого нефтяного сырья, включающем стадии получения гомогенной смеси водного раствора водорастворимого прекурсора катализатора - солей никеля, молибдена или кобальта, и сульфидирующего агента в углеводородной среде, диспергирования смеси с получением обращенной эмульсии и термообработки обращенной эмульсии, в качестве сульфидирующего агента используют элементную серу при атомном (молярном) отношении серы к никелю, молибдену или кобальту S/Me=1.5-2, получение указанной гомогенной смеси осуществляют путем предварительного растворения серы в углеводородной среде, содержащей асфальтены при отношении их содержания парафинонафтеновым углеводородам более 0,16 и к ароматическим углеводородам более 0,08, при температуре 130°С, последующего добавления в указанную среду водного раствора прекурсора катализатора и гомогенизации при температуре 60-90°С, а термообработку обращенной эмульсии осуществляют в течение 2-8 ч при температуре 280-370°С с получением суспензии, содержащей стабилизированные в углеводородной среде частицы катализатора размером не более 350 нм.

В качестве водорастворимого прекурсора катализатора предпочтительно используют парамолибдат аммония (ПМА). Также могут использовать другие соли, такие, как нитрат никеля и нитрат кобальта и др.

Здесь и далее Me - металл, выбранный из молибдена, никеля или кобальта.

В предлагаемом изобретении используют эмульсионный метод синтеза ультрадисперсных (наноразмерных) частиц катализатора из водорастворимых прекурсоров в углеводородной среде, в качестве которой используют коллоидные системы, дисперсная фаза которых представлена асфальтенами. Асфальтеновое ядро коллоидной системы обладает поверхностью раздела фаз. Стабилизирующий сольватный слой образуется на границе раздела фаз как результат адсорбционного взаимодействия и локальной диффузии компонентов дисперсионной среды, представляющей собой сложную смесь углеводородных и гетероатомных соединений.

Наноразмерные каталитические частицы синтезируют из обращенной эмульсии прекурсора катализатора в углеводородной фазе превращением ее в суспензию термообработкой. Формирование обращенной эмульсии в среде углеводородного сырья протекает через стадию разрушения классической коллоидной структуры нефтяной дисперсной системы с образованием новой сложной структурной единицы, ядро которой составляет глобула водного раствора соли прекурсора, стабилизированная асфальтенами. Способность асфальтенов стабилизировать обращенные эмульсии в углеводородных средах может быть обусловлена полярными фрагментами с высокой молекулярной массой (500-5500 а.е.м.) [Kiran S.K., Acosta E.J., Moran К. Evaluating the hydroplethilic-lipophilic nature of asphaltenic oils and naphthenic amphiphiles using microemulsion models // J. Colloid Interface Sci. 2009. 336: P. 304-313.]. Стабильность новой дисперсной системы в значительной мере зависит от концентрации асфальтенов. По своему стабилизирующему действию они близки к бис-(2-диоктил)сульфосукцинату натрия (АОТ) - распространенному анионному ПАВ. Следует отметить, что степень дисперсности новой дисперсной системы существенно выше, по сравнению с дисперсией исходного сырья. В результате термохимических превращений в ядре новой сложной структурной единицы из прекурсора формируются наноразмерные каталитические частицы, стабилизированные асфальтенами.

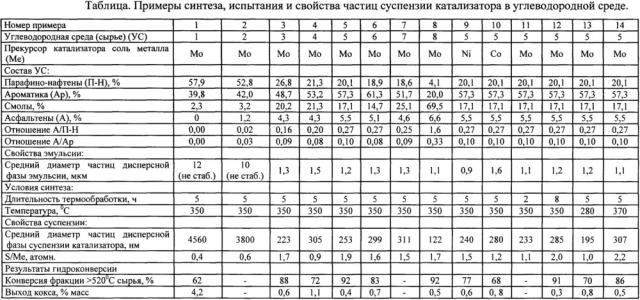

Синтез катализатора осуществляют по приведенной на Фиг. 1 схеме.

Ниже приведены примеры, иллюстрирующие получение ультрадисперсных частиц катализатора из обращенных эмульсий водорастворимого прекурсора в различных углеводородных средах (УС). В качестве прекурсора катализатора используют водорастворимые соли Мо, Ni и Со. Для сульфидирования во всех примерах используют элементную серу, которую предварительно растворяют в углеводородной среде при температуре 130°С в мешалке 1. В смеси серы и углеводородной фазы далее диспергируют водный раствор прекурсора при температуре от 60 до 90°С. Верхний предел температуры, при которой осуществляют диспергирование водного раствора прекурсора в диспергаторе 2, ограничивается температурой кипения воды, вводимой с прекурсором катализатора, нижний предел температуры - лимитирован вязкостью углеводородной среды.

Пример 1

УС №1 (сырье) характеризуется отсутствием асфальтенов (А) и высоким содержанием парафинонафтеновых (П-Н) углеводородов 57,9%, ароматических углеводородов 39,8% и содержит незначительное количество смол 2,3%. Водный раствор прекурсора катализатора ПМА добавляют в сырье и гомогенизируют, смешивают с углеводородной средой, в которой предварительно растворили элементную серу при температуре 130°С, диспергируют при помощи роторно-кавитационного диспергатора при температуре 90°С в мешалке 1. Содержание прекурсора катализатора в смеси составляет 0,5 % мас., металла (Мо) в расчете на сырье и серы при молярном отношении S/Me=2. Смесь диспергируют в диспергаторе 2 при температуре 60°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении 10 атм и постоянном перемешивании в течение 5 ч. Полученная в опыте эмульсия является грубодисперсной, характеризуется низкой седиментационной устойчивостью (не стабильная), диаметр частиц дисперсной фазы в исходной эмульсии составил более 12 мкм, после термообработки в полученной суспензии катализатора средний диаметр частиц составил 4560 нм. Глубина сульфидирования катализатора в суспензии количественно характеризуется атомным соотношением S/Me, определяемым по формуле

S/Me (атомн.)=ω(S)*M(Me)/ω(Me)*M(S),

где ω(S) и ω(Ме) - содержание серы и металла прекурсора в порошковой фазе, выделенной из суспензии, мас. %; М(Ме) и M(S) - молекулярная масса металла прекурсора и серы, а.е.м., Me - Мо, Ni или Со.

Полному сульфидированию молибдена в продукте синтеза соответствует S/Mo (атомн.)=2, никеля - S/Ni (атомн.)=1.5, кобальта - S/Co (атомн.)=1.5.

Глубина сульфидирования катализатора, достигнутая в ходе синтеза в рассматриваемом примере, не полная, что обусловлено сохранением значительной доли частиц непросульфидированного предшественника в объеме грубодисперсных частиц в суспензии. Соотношение S/Mo в продукте составляет 0.4 (атомн.) При сульфировании при отношении S/Me=2 в зависимости от условий синтеза и, соответственно, глубины сульфидирования, отношение S/Me, как правило, меньше или равно 2. В случае высокого количества углеродсодержащих сорбированных соединений, содержащих в своем составе помимо углерода еще и серу отношение S/Me может превышать 2.

Эффективность полученного катализатора в процессе гидроконверсии гудрона оценивали по степени понижения содержания фракции сырья, выкипающей выше 520°С (>520°С), в жидком продукте гидроконверсии и по количеству кокса, образовавшегося в процессе гидроконверсии. Эксперименты по гидроконверсии проводили на проточной пилотной установке с рециклом тяжелого непревращенного за проход остатка гидроконверсии при давлении водорода 8 МПа, температуре 425°С, объемной скорости подачи сырья 0,4 час-1, соотношении водород/сырье 1500 нл/л и содержании активного компонента (Мо) в сырье 0,3 % мас.

В присутствии катализатора, описываемого в рассматриваемом примере, в процессе гидроконверсии достигнута степень конверсии фракции >520°С сырья 62% при выходе кокса 4,2% мас.

Пример 2

Опыт проводят, как в примере 1 с использованием сырья №2, характеризующегося содержанием асфальтенов 1,2%, содержанием парафинонафтеновых углеводородов 52,8%, ароматических углеводородов 42,0% и смол 3,2%. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 60°С с получением обратной эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 10 мкм, в полученной суспензии катализатора средний диаметр частиц составил 3800 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, не полная, что обусловлено сохранением значительной доли частиц непросульфидированного предшественника в объеме грубодисперсных частиц в суспензии. Соотношение S/Mo составило 0.6 (атомн.).

Пример 3

Опыт проводят, как в примере 1 с использованием сырья №3, характеризующегося содержанием асфальтенов 4,3%, содержанием парафинонафтеновых углеводородов 26,8%, ароматических углеводородов 48,7% и смол 20,2%. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой кой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,3 мкм, в полученной суспензии катализатора средний диаметр частиц составил 223 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, намного выше. Соотношение S/Mo составило 1.7 (атомн.).

В результате гидроконверсии гудрона при условиях примера 1 достигнута степень конверсии фракции >520°С сырья 88% при выходе кокса 0,6% мас.

Пример 4

Опыт проводят, как в примере 1 с использованием сырья №4, характеризующегося содержанием асфальтенов 4,3%, содержанием парафинонафтеновых углеводородов 21,3%, ароматических углеводородов 53,2% и смол 21,1%. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,5 мкм, в полученной суспензии катализатора средний диаметр частиц составил 305 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, не полная. Соотношение S/Mo продукта синтеза составляет 0.9 (атомн.).

В результате гидроконверсии гудрона при условиях примера 1 достигнута степень конверсии фракции >520°С сырья 72% при выходе кокса 1,1% мас.

Пример 5

Опыт проводят, как в примере 1 с использованием сырья №5, характеризующегося содержанием асфальтенов 5,5%, содержанием парафинонафтеновых углеводородов 20,1%, ароматических углеводородов 57,3% и смол 17,1%. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,2 мкм, в полученной суспензии катализатора средний диаметр частиц составил 253 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, практически полная. Соотношение S/Mo для продукта синтеза составляет 1.9 (атомн.).

В результате гидроконверсии гудрона при условиях примера 1 достигнута степень конверсии фракции >520°С сырья 92% при выходе кокса 0,4% мас.

Пример 6

Опыт проводят, как в примере 1 с использованием сырья №6, характеризующегося содержанием асфальтенов 5,1%, содержанием парафинонафтеновых углеводородов 18,9%, ароматических углеводородов 61,3% и смол 14,7%. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,3 мкм, в полученной суспензии катализатора средний диаметр частиц составил 299 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, высокая. Соотношение S/Mo составляет 1.6 (атомн.). В результате гидроконверсии гудрона при условия примера 1 достигнута степень конверсии фракции >520°С сырья 83% при выходе кокса 0,7% мас.

Пример 7

Опыт проводят, как в примере 1 с использованием сырья №7, характеризующегося содержанием асфальтенов 4,6%, содержанием парафинонафтеновых углеводородов 18,6%, ароматических углеводородов 51,7% и смол 25,1%. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,3 мкм, в полученной суспензии катализатора средний диаметр частиц составил 311 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, высокая. Соотношение S/Mo составило 1.5 (атомн.).

Пример 8

Опыт проводят, как в примере 1 с использованием сырья №8, характеризующегося содержанием асфальтенов 6,6%, содержанием парафинонафтеновых углеводородов 4,1%, ароматических углеводородов 20,0% и смол 69,5%. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,1 мкм, в полученной суспензии катализатора средний диаметр частиц составил 122 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, высокая. Соотношение S/Mo составляет 1.7 (атомн.).

В результате гидроконверсии гудрона при условиях примера 1 достигнута степень конверсии фракции >520°С сырья 92% при выходе кокса 0,5% мас.

Пример 9

Опыт проводят, как в примере 5, только в качестве водорастворимого прекурсора катализатора использовали нитрат никеля Ni(NO3)2. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 0,9 мкм, в полученной суспензии катализатора средний диаметр частиц составил 240 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, высокая. Соотношение S/Ni составляет 1.5 (атомн.).

В результате гидроконверсии гудрона при условиях примера 1 достигнута степень конверсии фракции >520°С сырья 77% при выходе кокса 0,6% мас.

Пример 10

Опыт проводят, как в примере 5, только в качестве водорастворимого прекурсора катализатора использовали нитрат кобальта Co(NO3)2. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,6 мкм, в полученной суспензии катализатора средний диаметр частиц составил 280 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, высокая. Соотношение S/Co составляет 1.2 (атомн.).

В результате гидроконверсии гудрона при условия примера 1 достигнута степень конверсии фракции >520°С сырья 68% при выходе кокса 0,8% мас.

Пример 11

Опыт проводят, как в примере 5, только длительность термообработки эмульсии снижают до 2 ч. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 2 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,1 мкм, в полученной суспензии катализатора средний диаметр частиц составил 233 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, не полная. Соотношение S/Mo составляет 1.1 (атомн.).

Пример 12

Опыт проводят, как в примере 5, только длительность термообработки эмульсии увеличивают до 8 ч. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 350°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 8 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,2 мкм, в полученной суспензии катализатора средний диаметр частиц составил 285 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, полная. Соотношение S/Mo составляет 2.0 (атомн.).

В результате гидроконверсии гудрона при условиях примера 1 достигнута степень конверсии фракции >520°С сырья 91% при выходе кокса 0,3% мас.

Пример 13

Опыт проводят, как в примере 5, только температуру термообработки эмульсии снижают до 280°С. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 280°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,2 мкм, в полученной суспензии катализатора средний диаметр частиц составил 195 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, не полная. Соотношение S/Mo составляет 1.1 (атомн.).

В результате гидроконверсии гудрона при условиях примера 1 достигнута степень конверсии фракции >520°С сырья 70% при выходе кокса 0,8% мас.

Пример 14

Опыт проводят, как в примере 5, только температуру термообработки эмульсии увеличивают до 370°С. Смесь сырья с прекурсором и сульфидирующим агентом диспергируют в диспергаторе 2 при температуре 90°С с получением эмульсии, которую подвергают термической обработке при температуре 370°С в реакторе 3 с мешалкой в токе водорода при избыточном давлении до 10 атм и постоянном перемешивании в течение 5 ч. Средний диаметр частиц дисперсной фазы в исходной эмульсии составил 1,1 мкм, в полученной суспензии катализатора средний диаметр частиц составил 307 нм. Глубина сульфидирования катализатора, достигнутая в ходе синтеза, превышает 2. Соотношение S/Mo для продукта синтеза составил 2.2 (атомн.). Это связано с увеличением количества адсорбированных на частицах катализатора в суспензии углеродсодержащих соединений, содержащих в числе прочих элементов и серу.

Как можно видеть из представленных примеров и таблицы, изобретение позволяет уменьшить размер частиц катализатора в суспензии от микроразмерного до ультрадисперсного, повышается ее стабильность, обеспечиваемая адсорбированными на частицах катализатора в суспензии высокомолекулярными углеродсодержащими компонентами нефтяного сырья. В результате гидроконверсии гудрона при условиях примера 1 достигнута степень конверсии фракции >520°С сырья 86% при выходе кокса 0,5% мас.

Таким образом, предлагаемый способ позволяет получить суспензию ультрадисперсного катализатора повышенными каталитическими и физико-химическими свойствами. Повышение степени дисперсности от 4560 нм (пример 1) до 122-307 нм (примеры 3-14) резко снижает выход продуктов уплотнения (кокса) при существенном росте конверсии. Повышение степени сульфидирования (атомное отношение S/Mo) от 0,9 (пример 4) до 2,0 (пример 12) также сопровождается ростом конверсии и снижением выхода кокса. Указанные улучшения достигаются при более низком давлении по сравнению с прототипом (8,0 против от 10,9-16,8 МПа в прототипе), низкой концентрации катализатора в сырье (0,3%) против 2% в прототипе).

1. Способ получения суспензии катализатора гидроконверсии тяжелого нефтяного сырья, включающий стадии получения гомогенной смеси водного раствора водорастворимого прекурсора катализатора - солей молибдена, никеля или кобальта, и сульфидирующего агента в углеводородной среде, диспергирования смеси с получением обращенной эмульсии и термообработки обращенной эмульсии, отличающийся тем, что в качестве сульфидирующего агента используют элементную серу при атомном отношении серы к никелю, молибдену или кобальту S/Me=1.5-2.0, получение указанной гомогенной смеси осуществляют путем предварительного растворения серы в углеводородной среде, содержащей асфальтены, при отношении их содержания парафинонафтеновым углеводородам более 0,16 и к ароматическим углеводородам более 0.08, при температуре 130°С, последующего добавления в указанную среду водного раствора прекурсора катализатора и гомогенизации при температуре 60-90°С, а термообработку обращенной эмульсии осуществля