Размольная гарнитура дисковой мельницы

Иллюстрации

Показать всеИзобретение относится к размольной гарнитуре дисковой мельницы и может быть использовано для получения полуфабрикатов растительного происхождения. Размольная гарнитура содержит роторный и статорный диски, рабочие поверхности которых разделены на секторы. Секторы снабжены параллельными прямолинейными ножами, чередующимися с межножевыми канавками. Режущая кромка параллельных ножей выполнена под углом равным 14-16° относительно образующей единичного сектора. На ножах выполнены две прорези под углом, равным 55-65° относительно режущей кромки ножа, образуя между собой угол 110-130° относительно центральной межножевой канавки. Изобретение позволяет улучшить качественные показатели размалываемых древесно-волокнистых полуфабрикатов, что обеспечивает улучшение качества готового продукта. 2 ил., 2 табл.

Реферат

Изобретение относится к размольным гарнитурам быстроходных ножевых дисковых мельниц для подготовки волокнистых полуфабрикатов растительного происхождения при измельчении растительных материалов, коры, древесноволокнистых полуфабрикатов в производстве древесноволокнистых плит (ДВП), различных строительных и отделочных материалов.

Известна размалывающая гарнитура дисковой мельницы, включающая роторные и статорные диски, разделенные на секторы, рабочая поверхность которых имеет периферийную фронтальную кольцевую зону, ножи, равномерно нанесенные от входной до выходной окружных кромок секторов, и межножевые канавки, закрытые поочередно со стороны окружной кромки входа в зону и выхода из нее перемычками, расположенными на вписывающихся в кольцевую площадь зоны дугах с радиусами соответственно входной и выходной окружных кромок зоны, отличающаяся тем, что каждая межножевая канавка имеет по две дополнительные перемычки, дуги которых расположены эксцентрично относительно центра дисков, со стороны входной окружной кромки секторов открытые межножевые канавки чередуются с межножевыми канавками, закрытыми дополнительными перемычками, образующими сдвоенные ножи, которые образуют две дополнительные конические кольцевые зоны, сопряженные с входной окружной кромкой периферийной фронтальной кольцевой зоны, с наклоном образующей относительно опорной плоскости секторов под углами 22-26° и 5-9° соответственно (RU, №2288313, МПК D21D 1/30, В02С 7/12, заявлено 29.12.2004 г., опубликовано 27.11.2006 г.).

Недостатком данной гарнитуры является то, что за счет идентичного исполнения рисунков рабочих поверхностей роторного и статорного дисков при сопряжении углы наклона режущих кромок ножей к радиусам, проведенным из центра дисков в точки скрещивания, противоположны по направлению, а сумма их равна углу скрещивания. Поэтому углы скрещивания режущих кромок ножей всегда существенно превышают двойной угол трения о них волокнистого материала, образуя большое количество одновременных контактов пересечения. В результате этого силы трения волокнистого материала о режущие кромки, как правило, имеют меньшие значения по сравнению с касательными составляющими окружных сил в точках скрещивания, что определяет преобладание рубящего характера силового воздействия на него со стороны контактирующих режущих кромок. Это приводит к укорочению природной длины волокна, к снижению качества его обработки, а также к более интенсивному износу размалывающих поверхностей.

Наиболее близким по технической сущности изобретением к предлагаемому является размалывающая гарнитура дисковой мельницы, включающая роторный и статорный диски, рабочие кольцевые поверхности которых разделены на секторы, снабженные чередующимися с межножевыми канавками, параллельными прямолинейными ножами с рабочими и нерабочими боковыми стенками, режущая кромка одного из которых совмещена с осью симметрии сектора, а роторный диск выполнен зеркально относительно статорного (SU №2314381, МПК В02С 7/12, D21D 1/30, заявл. 19.06.2006 г., Бюл. №1, опубл. 10.01.2008 г.).

Недостатком известной гарнитуры является прямоугольная форма поперечного сечения межножевых канавок. За счет этого в местах сопряжения их боковых стенок с основанием развиваются большие гидравлические сопротивления, способствующие скоплению массы и затормаживанию движения потока волокнистой суспензии. Одна из боковых стенок является рабочей, поскольку выполняет три функции:

- воспринимает напорные нагрузки от налетающего потока, движущегося вдоль межножевой канавки сопряженного вращающегося диска;

- транспортирует волокнистую массу вдоль канавки от входа в размалывающую полость гарнитуры к выходу из нее;

- служит опорной поверхностью при продвижении прижимающегося к ней под действием центробежной силы высококонситентного слоя волокнистой массы снизу вверх по направлению к междисковому зазору.

Напорные нагрузки возникают в процессе вращения ротора относительно неподвижного статора в виде центробежных сил, развивающихся при непрерывном контакте потоков волокнистой суспензии с рабочими боковыми стенками, в процессе ее транспортирования по канавкам через размалывающую полость гарнитуры. В связи с этим вблизи рабочих стенок образуются зоны максимальных давлений, активно воздействующие на потоки суспензии и прежде всего на ее часть, представляющую собой сгустившуюся высококонсистентную волокнистую прослойку.

Противоположные боковые стенки межножевых канавок не выполняют основные рабочие функции и традиционно считаются нерабочими. Однако на основании проведенного анализа выяснилось, что ряд важных функций выполняют и эти стенки. Суть данных функций заключается в том, что нерабочая стенка

- является источником образования вблизи ее поверхности зоны разряжения, заполняемой частью волокнистой суспензии, не попавшей в зону действия рабочей боковой стенки;

- способствует развитию эффекта закручивания потока волокнистой суспензии в поперечном сечении канавки, в направлении от зоны высокого давления к зоне разряжения;

- служит опорной поверхностью для закручивающегося потока суспензии.

В связи с этим становится вполне очевидным, что наличие прямого угла между нерабочими боковыми стенками единичных ножей и основаниями канавок способствует скоплению волокнистой массы и затормаживанию движения вдоль них потока суспензии.

Это не позволяет развить

- величину разряжения в зонах, расположенных вблизи нерабочих стенок;

- перепад давления между рабочими и нерабочими зонами;

- частоту вращения закручивающихся потоков волокнистой суспензии вокруг продольной оси симметрии межножевых канавок.

Изобретение решает задачу повышения эффективности процесса размола при измельчении технологической щепы и волокнистых материалов для получения древесно-волокнистых полуфабрикатов, используемых в производстве древесно-волокнистых плит (ДВП), различных строительных и отделочных материалов.

Технический результат заключается в повышении эффективности процесса размола и улучшении качества волокнистого полуфабриката при всех прочих равных условиях производства за счет обеспечения одновременного равномерного воздействия ножей ротора и статора на волокнистую массу при прохождении ее через рабочую зону размола, а также наличия удерживающих прорезей на ножах.

Указанный технический результат достигается тем, что в размольной гарнитуре для дисковой мельницы, включающей роторный и статорный диски, рабочие поверхности которых разделены на секторы, снабженные параллельными прямолинейными ножами, чередующимися с межножевыми канавками, согласно изобретению режущая кромка параллельных ножей выполнена под углом равным 14-16° относительно образующей единичного сектора, на ножах выполнены две прорези под углом равным 55-65° относительно режущей кромки ножа, образуя между собой угол 110-130° относительно центральной межножевой канавки.

Достигаемый технический результат обуславливается геометрическими особенностями предлагаемого рисунка гарнитуры на основании экспериментальных исследований. Угол установки ножей ротора и статора, наличие выполненных прорезей на ножах, ширина ножа и канавки между ножами позволяет удерживать массу в зоне размола, тем самым улучшить фракционные показатели волокна за счет увеличения внутреннего и наружного фибриллирования волокна, увеличения удельной поверхности отдельных волокон и пресс-массы в целом, соответственно увеличить степень помола, позволяя тем самым улучшить физико-механические свойства готовой древесно-волокнистой плиты.

При значениях угла установки режущей кромки параллельных ножей относительно образующей единичного сектора α меньше 14° происходит укорочение волокна, при угле больше 16° происходит ухудшение фракционного показателя качества волокна.

При значениях угла β наклона прорезей на ножах меньше 55° появляется дополнительная режущая кромка, что приводит к укорочению (рубке) волокна, а при значениях больше 65° снижается эффект удержания массы и гидродинамические воздействия, что будет негативно сказываться на качестве волокна и работе гарнитуры в целом.

Образование угла 110-130 межножевыми прорезями относительно центральной межножевой канавки обеспечивает удержание массы в зоне размола, что способствует лучшей разработки поверхности волокна.

При таких значениях количество одновременных движущихся точек пересечения ножей статора гарнитуры с ножами ротора единичного сектора равно 42-44, что способствует повышению эффективности размола, улучшению качества полуфабриката.

На фиг. 1 показан сектор размольной гарнитуры, вид спереди, где α угол установки ножей, β - угол установки прорезей; γ - угол, образованный прорезями относительно центральной межножевой канавки; на фиг. 2 показано сечение А-А, где L ширина канавки, δ - ширина ножа.

Размольная гарнитура дисковой мельницы включает разделенные на сектора роторный и статорный диски. Размольная гарнитура имеет две размольные зоны: центральную предварительного размола и распределения массы и периферийную - основного размола.

Рабочие поверхности секторов статора и ротора имеют одинаковый геометрический рисунок относительно друг друга. Сектор 1 состоит из параллельных прямолинейных ножей 2, режущая кромка которых выполнена под углом α равным 14-16° относительно образующей единичного сектора 1.

На ножах 2 выполнены две прорези 3 шириной 5 под углом β равным 55-65° относительно режущей кромки ножа, образуя между собой угол 110°-130° относительно центральной межножевой канавки.

Прорези 3 выполнены с целью удержания массы в зоне размола, увеличения степени помола и улучшения фракционного показателя качества волокна. На рабочей поверхности сектора размольной гарнитуры 1 между ножами 2 шириной δ выполнены межножевые канавки 4 шириной L.

При этом количество движущихся точек пересечения ножей ротора с ножами статора равно 42-44 в пределах единичного сектора, секундная режущая длина и циклическая элементарная длина размольной гарнитуры равны 135450-137392 м/с и 14,57-16,34 м, соответственно улучшается фракционный показатель качества волокна и увеличивается степень помола.

Размольная гарнитура работает следующим образом.

При размоле волокна собираются слоями на передней кромке ножа 2 размольной гарнитуры, образуя нависающий слой, где они подвергаются действию сил резанья, трения и сжатия. В результате происходит их сплющивание и закручивание, а на поверхности волокна образуется тонкая, способная к связеобразованию волокнистая структура (фибриллирование). Удержание массы в зоне размола осуществляется за счет выполненных прорезей 3 на ножах.

Были проведены экспериментальные исследования с использованием гарнитуры с различной геометрией размольных ножей.

Количество одновременно движущихся точек пересечения ножей ротора с ножами статора в примерах равно 42-46 в пределах единичного сектора, секундная режущая длина равна 135450-137392 м/с, циклическая элементарная длина размольной гарнитуры равна 12,57-15,65 м. Исследования проводились при всех прочих равных условиях.

1. Пример 1. Рисунок размольной гарнитуры имеет следующие параметры: угол установки режущей кромки параллельных ножей относительно образующей единичного сектора α=14, угол прорезей относительно режущих кромок ножей β=55, образующих между собой угол 110° относительно центральной межножевой канавки. Древесно-волокнистая масса степенью помола = 11 ДС, фракционный показатель качества = 31 гр., концентрацией массы 3%, объемом древесно-волокнистой массы 7 литров (210 гр. а.с.в. + 6,79 литров воды) при температуре 70°С подается в размольную камеру дисковой мельницы. В размольной камере происходит процесс размола, при котором древесные волокна подвергаются действию сил трения, сжатия, происходит частичное укорачивание волокна и его фибриллирование, изменяется фракционный состав получаемой массы. После размола визуально производят оценку качества помола древесно-волокнистой массы, а также с помощью специальных приборов (дефибратор-секунда, ситовый фракционатор) определяют степень помола (ДС) и фракционный показатель качества волокна (Fr), характеризующие качество готового полуфабриката.

2. Пример 2. Рисунок размольной гарнитуры имеет следующие параметры: угол установки режущей кромки параллельных ножей относительно образующей единичного сектора α 15, угол прорезей относительно режущих кромок ножей β 60, образующих между собой угол 120° относительно центральной межножевой канавки. Ход эксперимента и процесс размола в данном примере происходят идентично, как в примере 1. В результате размола наблюдается внешнее и внутреннее фибриллирование волокна, при этом содержание мелкой фракции волокна меньше на 20%, об этом свидетельствует преобладание в общей массе средней и длинноволокнистой фракции, в соответствии чего улучшается показатель степени помола и фракционный показатель качества волокна.

Примеры 3-5 аналогичны примерам 1 и 2. Результаты исследований, полученные в ходе экспериментов при изменении геометрических параметров гарнитур, изменение углов установки режущей кромки параллельных ножей относительно образующей единичного сектора, углов установки прорезей относительно режущих кромок ножей, образующих между собой угол относительно центральной межножевой канавки, представлены в таблице 1.

Как видно из данных таблицы 1, в ходе эксперимента, в результате размола древесно-волокнистой массы при всех прочих равных условиях фиксировались время размола (tразм.), степень помола (ДС), фракционный показатель качества волокна (Fr). На основании выбранных геометрических параметров рисунка размольных гарнитур и качественных показателей готовых полуфабрикатов, полученных на них, представлены в выше указанных примерах, согласно известным методикам были рассчитаны такие параметры, как количество точек пересечения ножей статора гарнитуры с ножами ротора, секундная режущая длина и циклическая элементарная длина, подтверждающие эффективность заявленной гарнитуры.

Результаты исследований, подтверждающие эффективность процесса размола, показаны выше в примерах. Экспериментальные данные показывают, что в процессе размола волокна собираются слоями на передней кромке ножа, где они подвергаются действию сил трения и сжатия. В результате происходит их сплющивание и закручивание, а на поверхности волокна образуется тонкая, способная к связеобразованию волокнистая структура, что подтверждают высокие показатели качества готового полуфабриката.

За счет уменьшения количества одновременно движущихся точек режущих кромок статора и ротора, увеличения секундной режущей длины и циклической элементарной длины размольной гарнитуры улучшается фракционный показатель качества волокна и увеличивается степень помола. Фракционный показатель качества волокна и его фибриллирования увеличивается с 36 до 48 г. Прирост степени помола (ДС) древесноволокнистого полуфабриката достигает 22-26 ДС, предел прочности при статическом изгибе (Pr) ДВП, изготовленной из такого древесно-волокнистого полуфабриката, составляет 36-42 МПа.

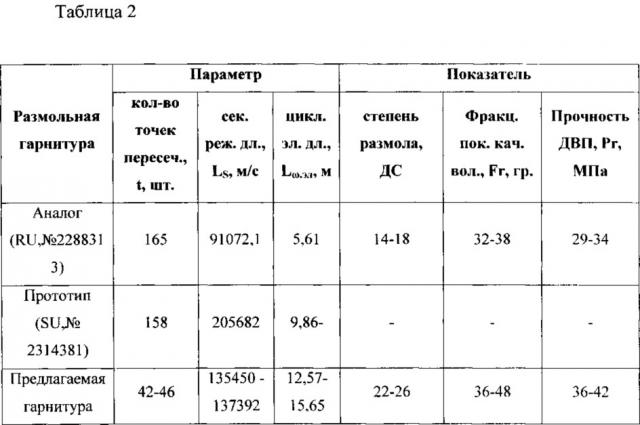

В таблице 2 приведены основные расчетные параметры существующего аналога, прототипа и предлагаемой размольных гарнитур, характеризующие их эффективность и показатели качества помола и прочности ДВП для аналога и предлагаемой гарнитуры. Прототип для получения древесно-волокнистого полуфабриката не используется.

Как видно из данных таблицы 2, предлагаемый рисунок размольной гарнитуры в сравнении с аналогом и прототипом характеризуется меньшим количеством точек пересечения режущих кромок ножей статора с ножами ротора, высокими значениями величины секундной режущей длины и более высокими значениями циклической элементарной длины ножевой гарнитуры, чем прототип и аналог размольной гарнитуры, используемый в производстве ДВП.

Использование предлагаемого рисунка размольной гарнитуры позволяет улучшить качественные показатели древесно-волокнистой массы и физико-механические свойства готовой плиты. При такой конструкции размалывающей гарнитуры среднее количество одновременно движущихся точек пересечения ножей ротора с ножами статора равно 42-44, что способствует повышению эффективности размола, увеличивается удельная рабочая поверхность размола, что приводит к увеличению значения не только параметра секундной режущей, но и элементарной циклической длины - основных параметров, характеризующих качество помола. Это способствует получению древесноволокнистого полуфабриката высокого качества длинноволокнистой фракции с наличием внутреннего и наружного фибриллирования, увеличению удельной поверхности отдельных волокон и пресс-массы в целом при всех прочих равных условиях производства ДВП.

Размольная гарнитура дисковой мельницы, включающая роторный и статорный диски, рабочие поверхности которых разделены на секторы, снабженные параллельными прямолинейными ножами, чередующимися с межножевыми канавками, отличающаяся тем, что режущая кромка параллельных ножей выполнена под углом равным 14-16° относительно образующей единичного сектора, на ножах выполнены две прорези под углом равным 55-65° относительно режущей кромки ножа, образуя между собой угол 110-130° относительно центральной межножевой канавки.