Способ получения синтетического гранулированного цеолита nap

Иллюстрации

Показать всеИзобретение относится к получению синтетического цеолита. Предложен способ получения гранулированного без связующего цеолита со структурой NaP, имеющего атомное соотношение Al:Si=1:(2÷3). Способ включает смешение исходных компонентов, формование гранул, их сушку, термоактивацию и гидротермальную кристаллизацию в щелочном растворе. На стадию смешения подают метакаолин и жидкое стекло с концентраций SiO2 24,8÷34,3 мас. %, силикатным модулем 2,7÷2,9 и плотностью 1,36÷1,50 г/см3, обеспечивая массовое отношение метакаолин:жидкое стекло в исходной смеси 1:(24,41÷40,61). Обработку полученной суспензии осуществляют в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 8÷16 мкм в течение 20÷30 мин, затем суспензию упаривают до остаточной влажности 28÷29 мас. %. Термоактивацию проводят при 500÷700°С в течение 2÷6 ч. Гидротермальную кристаллизацию ведут в одну стадию в щелочном растворе с концентрацией по гидроксиду натрия 2÷4 моль/л при температуре 90÷110°С и соотношении твердой фазы и раствора NaOH, равном 1:(3÷5) в течение 1÷4 ч. Техническим результатом является повышение термической стойкости цеолита на 80÷100°С по сравнению с прототипом. 1 ил., 1 табл., 6 пр.

Реферат

Изобретение относится к получению синтетического гранулированного цеолита без связующего. Полученный цеолит может быть использован в химической и нефтехимической промышленности в качестве адсорбента для очистки природного газа, для разделения смесей углеводородов на молекулярном уровне, как ионообменный материал при очистке водных потоков от катионов тяжелых металлов и радионуклидов, а также как катализатор (или его составная часть) в процессах переработки газов.

Известно использование ультразвуковой обработки на стадии кристаллизации и старения растворов, золей и гелей в процессе синтеза цеолитов [Askari S., Alipour Sh.M., Halladj R., Farahani M.H.D.A. Effects of ultrasound on the synthesis of zeolites: a review // J. Porous Mater. 2013. Vol. 20, N 1. pp. 285-302]. В работе [Pal P., Das J.K., Das N., Bandyopadhyay S. Synthesis of NaP zeolite at room temperature and short crystallization time by sonochemical method // Ultrasonics Sonochemistry. 2013. Vol. 20. pp.314-321], в котором описан способ получения цеолита со структурой NaP с использованием ультразвуковой обработки. Для этого гидроксид натрия смешивали с алюминий-три-втор-бутилатом и коллоидным диоксидом кремния и к реакционной смеси добавляли расчетное количество воды для получения золя с молярным составом 4Na2O: 0,2Аl2О3: 1SiO2: 200Н2О. Смесь перемешивали в течение 1 ч при 30°С, а затем обрабатывали ультразвуком с частотой 20 кГц в течение 3 ч и выдерживали для старения в течение 2 ч. Во время обработки ультразвуком температура объемной реакционной смеси повышалась до 80°С. Смесь выливали в автоклав из нержавеющей стали с тефлоновым покрытием и гидротермальную кристаллизацию продолжали под автогенным давлением при 100°С в течение 12÷24 ч. После синтеза цеолитные порошки тщательно промывали водой, а затем сушили при комнатной температуре.

Недостаток описанного способа - получение цеолита в виде порошка, что требует использования связующего (например, глины) для получения гранул.

Известен способ получения гранулированного цеолита типа А, который включает смешение исходных компонентов с гидроксидом натрия в мельницах с ударно-сдвиговым характером нагружения с энергонапряженностью 0,1÷70 кВт/кг в течение 0,05÷4 ч (ударно-сдвиговой характер нагружения обеспечивают шаровые, вибрационные и планетарные мельницы), формование гранул, их сушку и термоактивацию, при этом смешивают прокаленный каолин с твердым гидроксидом натрия в соотношении каолин:гидроксид натрия = 1:(0,25÷0.35) и временную технологическую связку, в качестве которой используют модифицированный крахмал или карбоксиметилцеллюлозу в количестве 3÷7 мас. %, затем добавляют воду до получения однородной пластичной массы, а после термоактивации проводят кристаллизацию в одну стадию в растворе гидроксида натрия с концентрацией 3÷5 моль/л при соотношении Т:Ж=1:(2,2÷2,8). Термоактивацию осуществляют при температуре 450÷700°С в течение 2÷6 ч, а кристаллизацию - при температуре 70÷90°С в течение 2÷6 ч [Пат. 2446101, Российская Федерация, МПК С01В 39/18. Способ получения синтетического гранулированного цеолита типа А / Прокофьев В.Ю., Гордина Н.Е., Жидкова А.Б., Лещев Н.В.; заявитель и патентообладатель ГОУВПО «Иванов. гос. химико-технол. ун-т». - №2010147193/05; заявл. 18.11.2010; опубл. 27.03.2012, Бюл. №9. - 6 с.: табл.].

Недостатками известного способа являются сравнительно невысокая степень кристаллизации цеолита, а также низкие значения обменной емкости по катионам металлов.

Известен способ получения гранулированного цеолита типа А, который включает смешение исходных компонентов, формование гранул, их сушку и термоактивацию с последующей гидротермальной кристаллизацией в щелочном растворе, при этом на смешение подают прокаленный каолин и твердый гидроксид натрия в массовом соотношении прокаленный каолин: гидроксид натрия = 1:(0,25÷0,35), активный оксид алюминия в массовом соотношении прокаленный каолин: оксид алюминия = 1:(0,046÷0,23), а также воду в соотношении Т:Ж=1:(1,5÷2,5). В качестве временной технологической связки используют 3÷7 мас. % сухого модифицированного крахмала. Обработку полученной суспензии осуществляют в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5÷15 мин, а затем фильтруют ее до остаточной влажности 20÷22 мас. %. Термоактивацию проводят при 500÷700°С, а гидротермальную кристаллизацию ведут в одну стадию в щелочном растворе с концентрацией по гидроксиду натрия 2÷4 моль/л [Патент №2586695 РФ, МПК С01В 39/18. Способ получения синтетического гранулированного цеолита типа А / Прокофьев В.Ю., Гордина Н.Е.; заявитель и патентообладатель ФГБОУ ВО «Иванов. гос. химико-технол. ун-т». - №2014148844/05; заявл. 03.12.2014; опубл. 10.06.2016, Бюл. №16].

Недостатками аналога являются сравнительно невысокая степень кристаллизации цеолита, а также недостаточно высокие значения обменной емкости по катионам металлов.

Наиболее близким по технической сущности к предлагаемому изобретению, т.е. прототипом, является способ получения синтетического гранулированного цеолита со структурой PHI, который включает смешение исходных компонентов, формование гранул, их сушку и термоактивацию с последующей гидротермальной кристаллизацией в щелочном растворе, при этом на смешение подают оксид алюминия, твердый гидроксид натрия, кремнегель, пентагидрат силиката натрия и воду, при этом соотношение Т:Ж=1:(5÷15), атомное отношение Al:Si=1:(2÷3), что обеспечивается молярным соотношением компонентов в исходной твердой смеси Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH=1:(0÷2):(2÷6):(0÷4). Обработку полученной суспензии осуществляют в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 8÷16 мкм в течение 5÷15 мин, а затем упаривают ее до остаточной влажности 25÷27 мас. %. Термоактивацию проводят при 500÷700°С, а гидротермальную кристаллизацию ведут в одну стадию в щелочном растворе с концентрацией по гидроксиду натрия 2÷4 моль/л [Патент №2620431 РФ, МПК С01В 39/28. Способ получения синтетического гранулированного цеолита / Прокофьев В.Ю., Гордина Н.Е., Хмылова О.Е.; заявитель и патентообладатель ФГБОУ ВО «Иванов. гос. химико-технол. ун-т». - N 2016124873; заявл. 21.06.2016; опубл. 25.05.2017, Бюл. №15].

Недостатком прототипа является низкая термическая стойкость структуры цеолита, который разрушается при температуре 250°С.

Техническим результатом изобретения является повышение термической стойкости гранулированного цеолита.

Указанный результат достигается тем, что в способе получения синтетического гранулированного цеолита NaP, заключающемся в смешении исходных компонентов источников алюминия, кремния и натрия, при этом атомное отношение Al:Si=1:(2÷3), в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой колебаний 8÷16 мкм, формовании гранул, их сушке и термоактивации при температуре 500÷700°С в течение 2÷6 ч, гидротермальной кристаллизации гранул в одну стадию в растворе гидроксида натрия с концентрацией 2÷4 моль/л в течение 1÷4 ч, их промывке и сушке, согласно изобретению на смешение подают метакаолин и жидкое стекло с концентраций SiO2 24,8÷34,3 мас. %, силикатным модулем 2,7÷2,9 и плотностью 1,36÷1,50 г/см3, обеспечивая массовое отношение метакаолин : жидкое стекло в исходной смеси 1:(24,41÷40,61), при этом смешение в ультразвуковом устройстве осуществляют в течение 20÷30 мин с последующим упариванием суспензии до остаточной влажности 28÷29 мас. %, а гидротермальную кристаллизацию проводят при температуре 90÷110°С и соотношении твердой фазы и раствора NaOH, равном 1:(3÷5).

Полученный указанным способом цеолит имеет структуру NaP с высокой степенью кристаллизации, что обеспечивает увеличение термической стойкости цеолита при сохранении равновесной, динамической емкости по катионам металлов, а также механической прочности гранул.

Использовались следующие вещества: метакаолин получен прокаливанием при 650°С в течение 4 ч каолина, обогащенного для косметической промышленности - ГОСТ 21285-75. Каолин, обогащенный для косметической промышленности. Технические условия.

Жидкое натриевое стекло для катализаторов, сорбентов, электродов - ГОСТ 13078-81. Стекло натриевое жидкое. Технические условия.

Гидроксид натрия (NaOH), ч.д.а. - ГОСТ 4328-77. Реактивы. Натрия гидроокись. Технические условия.

Вода дистиллированная - ГОСТ 6709-72. Вода дистиллированная. Технические условия.

Изобретение поясняется чертежом, на котором представлены рентгенограммы (CuKα-излучение) цеолита, полученного по Примерам 1÷6.

Пример 1. Получение гранулированного цеолита с атомным отношением Al:Si=1:2, где исходные компоненты взяты в массовом отношении метакаолин : жидкое стекло = 1:24,19, где жидкое стекло имеет концентрацию по SiO2 24,8 мас. %, силикатный модуль 2,7 и плотность 1,36 г/см3, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 12 мкм в течение 25 мин, остаточной влажностью 28 мас. %, термоактивацией гранул при температуре 600°С в течение 4 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 2 моль/л в одну стадию при температуре 100°С в течение 4 ч при соотношении твердой и жидкой фаз, равном 1:4.

В смеситель загружают 10 г метакаолина и 241,9 г (177,9 мл) жидкого стекла с концентрацией по SiO2 24,8 мас. % и силикатным модулем 2,7. Полученную суспензию обрабатывают в ультразвуковом устройстве амплитудой 12 мкм в течение 25 мин и выпаривают при постоянном перемешивании до остаточной влажности 28 мас. %. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 600°С в течение 4 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают раствор гидроксида натрия с концентрацией 2 моль/л с таким расчетом, чтобы обеспечить соотношение Т:Ж на стадии кристаллизации 1:4. Кристаллизацию проводят при температуре 100°С в течение 4 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Сравнение рефлексов с Базой данных цеолитных структур International Zeolite Association позволяет утверждать, что полученный цеолит имеет структуру NaP (http://www.iza-structure.org/databases/) (чертеж).

Пример 2. Получение гранулированного цеолита с атомным отношением Al:Si=1:2, где исходные компоненты взяты в массовом отношении метакаолин : жидкое стекло = 1:17,49, где жидкое стекло имеет концентрацию по SiO2 34,3 мас. %, силикатный модуль 2,9 и плотность 1,50 г/см3, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 10 мкм в течение 25 мин, остаточной влажностью 29 мас. %, термоактивацией гранул при температуре 650°С в течение 5 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 3 моль/л в одну стадию при температуре 110°С в течение 3 ч при соотношении твердой и жидкой фаз, равном 1:5.

В смеситель загружают 10 г метакаолина и 174,9 г (116,6 мл) жидкого стекла с концентрацией по SiO2 34,3 мас. % и силикатным модулем 2,9. Полученную суспензию обрабатывают в ультразвуковом устройстве амплитудой 10 мкм в течение 25 мин и выпаривают при постоянном перемешивании до остаточной влажности 29 мас. %. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 650°С в течение 5 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают раствор гидроксида натрия с концентрацией 3 моль/л с таким расчетом, чтобы обеспечить соотношение Т:Ж на стадии кристаллизации 1:5. Кристаллизацию проводят при температуре 110°С в течение 3 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Сравнение рефлексов с Базой данных цеолитных структур International Zeolite Association позволяет утверждать, что полученный цеолит имеет структуру NaP (http://www.iza-structure.org/databases/) (чертеж).

Пример 3. Получение гранулированного цеолита с атомным отношением Al:Si=1:3, где исходные компоненты взяты в массовом отношении метакаолин : жидкое стекло = 1:34,99, где жидкое стекло имеет концентрацию по SiO2 34,3 мас. %, силикатный модуль 2,9 и плотность 1,50 г/см3, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22÷1 кГц и амплитудой 14 мкм в течение 30 мин, остаточной влажностью 28,5 мас. %, термоактивацией гранул при температуре 550°С в течение 6 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 4 моль/л в одну стадию при температуре 90°С в течение 4 ч при соотношении твердой и жидкой фаз, равном 1:3.

В смеситель загружают 10 г метакаолина и 349,9 г (233,2 мл) жидкого стекла с концентрацией по SiO2 34,3 мас.% и силикатным модулем 2,9. Полученную суспензию обрабатывают в ультразвуковом устройстве амплитудой 14 мкм в течение 30 мин и выпаривают при постоянном перемешивании до остаточной влажности 28,5 мас. %. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 550°С в течение 6 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают раствор гидроксида натрия с концентрацией 4 моль/л с таким расчетом, чтобы обеспечить соотношение Т:Ж на стадии кристаллизации 1:3. Кристаллизацию проводят при температуре 90°С в течение 4 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Сравнение рефлексов с Базой данных цеолитных структур International Zeolite Association позволяет утверждать, что полученный цеолит имеет структуру NaP (http://www.iza-structure.org/databases/) (чертеж).

Пример 4. Получение гранулированного цеолита с атомным отношением Al:Si=1:3, где исходные компоненты взяты в массовом отношении метакаолин : жидкое стекло = 1:40,61, где жидкое стекло имеет концентрацию по SiO2 29,55 мас. %, силикатный модуль 2,8 и плотность 1,43 г/см3, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 16 мкм в течение 20 мин, остаточной влажностью 28 мас. %, термоактивацией гранул при температуре 500°С в течение 6 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 2 моль/л в одну стадию при температуре 100°С в течение 4 ч при соотношении твердой и жидкой фаз, равном 1:4.

В смеситель загружают 10 г метакаолина и 406,1 г (284,0 мл) жидкого стекла с концентрацией по SiO2 29,55 мас. % и силикатным модулем 2,8. Полученную суспензию обрабатывают в ультразвуковом устройстве амплитудой 16 мкм в течение 20 мин и выпаривают при постоянном перемешивании до остаточной влажности 28 мас. %. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 500°С в течение 6 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают раствор гидроксида натрия с концентрацией 2 моль/л с таким расчетом, чтобы обеспечить соотношение Т:Ж на стадии кристаллизации 1:4. Кристаллизацию проводят при температуре 100°С в течение 4 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Сравнение рефлексов с Базой данных цеолитных структур International Zeolite Association позволяет утверждать, что полученный цеолит имеет структуру NaP (http://www.iza-structure.org/databases/) (чертеж).

Пример 5. Получение гранулированного цеолита с атомным отношением Al:Si=1:2,5, где исходные компоненты взяты в массовом отношении метакаолин : жидкое стекло = 1:36.29, где жидкое стекло имеет концентрацию по SiO2 24,8 мас. %, силикатный модуль 2,7 и плотность 1,36 г/см3, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 8 мкм в течение 30 мин, остаточной влажностью 29 мас. %, термоактивацией гранул при температуре 650°С в течение 4 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 4 моль/л в одну стадию при температуре 90°С в течение 2 ч при соотношении твердой и жидкой фаз, равном 1:3.

В смеситель загружают 10 г метакаолина и 362,9 г (266,8 мл) жидкого стекла с концентрацией по SiO2 24,8 мас. % и силикатным модулем 2,7. Полученную суспензию обрабатывают в ультразвуковом устройстве амплитудой 8 мкм в течение 30 мин и выпаривают при постоянном перемешивании до остаточной влажности 29 мас. %. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 650°С в течение 4 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают раствор гидроксида натрия с концентрацией 4 моль/л с таким расчетом, чтобы обеспечить соотношение Т:Ж на стадии кристаллизации 1:3. Кристаллизацию проводят при температуре 90°С в течение 2 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Сравнение рефлексов с Базой данных цеолитных структур International Zeolite Association позволяет утверждать, что полученный цеолит имеет структуру NaP (http://www.iza-structure.org/databases/) (чертеж).

Пример 6. Получение гранулированного цеолита с атомным отношением Al:Si=1:2,5, где исходные компоненты взяты в массовом отношении метакаолин : жидкое стекло = 1:30,46, где жидкое стекло имеет концентрацию по SiO2 29,55 мас. %, силикатный модуль 2,8 и плотность 1,43 г/см3, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 8 мкм в течение 25 мин, остаточной влажностью 28,5 мас. %, термоактивацией гранул при температуре 700°С в течение 2 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 3 моль/л в одну стадию при температуре 110°С в течение 1 ч при соотношении твердой и жидкой фаз, равном 1:4.

В смеситель загружают 10 г метакаолина и 304,6 г (213,0 мл) жидкого стекла с концентрацией по SiO2 29,55 мас. % и силикатным модулем 2,8. Полученную суспензию обрабатывают в ультразвуковом устройстве амплитудой 8 мкм в течение 25 мин и выпаривают при постоянном перемешивании до остаточной влажности 28,5 мас. %. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 700°С в течение 2 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают раствор гидроксида натрия с концентрацией 3 моль/л с таким расчетом, чтобы обеспечить соотношение Т:Ж на стадии кристаллизации 1:4. Кристаллизацию проводят при температуре 110°С в течение 1 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Сравнение рефлексов с Базой данных цеолитных структур International Zeolite Association позволяет утверждать, что полученный цеолит имеет структуру NaP (http://www.iza-structure.org/databases/) (чертеж).

Степень кристаллизации цеолита в образце рассчитывали по интегральной интенсивности рефлексов [Зевин Л.С., Завьялов Л.Л. Количественный рентгенографический фазовый анализ. - М.: Недра, 1974. - 184 с.].

Термическую стойкость цеолитов определяли по данным рентгенофазового анализа. С этой целью образцы цеолитов выдерживали при различных температурах в течение 2 ч. За температуру термической стойкости принимали температуру разрушения структуры цеолита, при которой интенсивность характеристических рефлексов цеолитов уменьшалась более, чем в 2 раза.

Механическую прочность гранул на раздавливание определяли по методике работы [Щукин Е.Д., Бессонов А.И., Паранский С.А. Механические испытания катализаторов и сорбентов. - М.: Наука, 1971. - 56 с.].

Равновесную катионообменную емкость определяли следующим образом: образец цеолита помещали в микрореактор и при постоянном перемешивании при температуре 20°С выдерживали в течение 6 часов. Концентрация катионов металлов в исходном растворе составляла 100 мг/л. После чего определяли содержание катионов металлов в цеолите методом атомно-абсорбционной спектроскопии. Равновесную катионообменную емкость Кем рассчитывали по уравнению:

где Сн, Ск - начальная и конечная концентрации катионов металлов (мг/л), соответственно; V - объем раствора (л); Э - масса эквивалента катиона металла (мг/моль); m - масса цеолита (г).

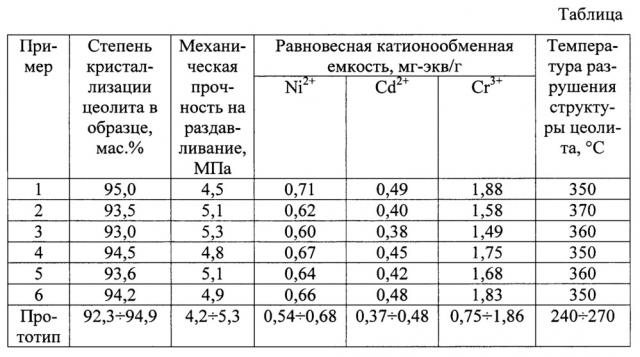

В таблице представлена характеристика образцов гранул (∅ 3 мм) синтетического цеолита со структурой NaP.

Из данных таблицы видно, что синтез гранулированного цеолита со структурой NaP по предлагаемому способу позволяет получать образцы со стабильными степенью кристаллизации, механической прочностью, равновесной катионообменной емкостью, а также на 80÷100°С увеличить термическую стойкость цеолитной структуры.

Способ получения синтетического гранулированного цеолита NaP, включающий смешение источников алюминия, кремния и натрия при атомном отношении Al:Si=1:(2÷3) в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой колебаний 8÷16 мкм, формование гранул, их сушку и термоактивацию при температуре 500÷700°C в течение 2÷6 часов, гидротермальную кристаллизацию гранул в одну стадию в растворе гидроксида натрия с концентрацией 2÷4 моль/л в течение 1÷4 час, их промывку и сушку, отличающийся тем, что на смешение подают метакаолин и жидкое стекло с концентраций SiO2 24,8÷34,3 мас. %, силикатным модулем 2,7÷2,9 и плотностью 1,36÷1,50 г/см3, обеспечивая массовое отношение метакаолин:жидкое стекло в исходной смеси 1:(24,41÷40,61), при этом смешение в ультразвуковом устройстве осуществляют в течение 20÷30 мин с последующим упариванием суспензии до остаточной влажности 28÷29 мас. %, а гидротермальную кристаллизацию проводят при температуре 90÷110°C и соотношении твердой фазы и раствора NaOH, равном 1:(3÷5)