Способ производства горячекатаных листов из высокопрочной стали

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к производству толстых стальных листов, используемых для элементов конструкций, эксплуатируемых в арктических условиях, например для производства корпусов ледоколов и крупнотоннажных судов. Для получения листа толщиной до 70 мм с пределом текучести не менее 500 МПа, высоким уровнем работы удара при температуре испытаний до минус 60°С, в том числе после механического старения, уровнем свойств в части температуры вязко-хрупкого перехода Ткб и температуры нулевой пластичности NDT, а также повышенной сопротивляемостью слоистым разрушениям при растягивающих напряжениях в направлении толщины способ включает получение непрерывнолитой заготовки из стали, содержащей, мас. %: углерод 0,07-0,12, кремний 0,15-0,40, марганец 0,3-0,9, суммарное содержание хрома, никеля и меди 3,4-4,2, суммарное содержание ванадия, ниобия и титана 0,02-0,07, молибден 0,15-0,20, азот не более 0,007, алюминий 0,01-0,05, сера не более 0,003, фосфор не более 0,010, железо и примеси остальное, при этом параметр сопротивляемости трещинообразованию при сварке Рст не превышает 0,28%, аустенизацию заготовки при температуре 1200-1230°С, черновую прокатку до толщины 2×t±5 мм, где t - номинальная толщина листа, подстуживание раскатов, чистовую прокатку с её завершением при температуре не ниже Ar3+100°С и термическое улучшение металла путем закалки с последующим отпуском при температуре не более 680°С. 3 табл.

Реферат

Изобретение относится к металлургии, а именно к производству толстых листов из стали высокой прочности улучшенной свариваемости с гарантией сопротивляемости слоистым разрывам, используемой для элементов конструкций, эксплуатируемых в арктических условиях, например, предназначенной для производства корпусов ледоколов повышенной мощности и крупнотоннажных судов арктического плавания.

Известна сталь хладостойкая свариваемая, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, церий, кальций, серу, фосфор и железо при следующем соотношении компонентов, мас. %: углерод 0,08-0,12; кремний 0,40-0,80; марганец 0,90-1,20; хром 0,01-0,50; никель 0,30-0,90; молибден 0,20-0,35; алюминий 0,01-0,05; церий 0,010-0,020; кальций 0,005-0,05; сера не более 0,020; фосфор не более 0,020; железо - стальное. При этом углеродный эквивалент, равный Сэкв=C+Mn/6+(Cr+Mo)/5+Ni/15+P/2, не превышает 0,43% (патент РФ №2340698, МПК С22С 38/44, С22С 38/12, опубл. 10.12.2008 г.). Сталь обладает улучшенной свариваемостью при сохранении высокого уровня прочности и хладостойкости.

Недостатком данной стали является необходимость применения дополнительной операции термической обработки (нормализация с последующим высоким отпуском) и легирование стали церием, повышающим себестоимость плавки и ухудшающим ее разливаемость на машине непрерывного литья заготовки (МНЛЗ).

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства толстых листов из низколегированной стали, включающий аустенитизацию непрерывнолитой заготовки, черновую прокатку с относительными обжатиями за проход не менее 10%, промежуточное охлаждение раската до регламентированной температуры, чистовую прокатку, ускоренное охлаждение листа до заданной температуры и последующее замедленное охлаждение в стопе, при котором заготовку получают из стали со следующим соотношением элементов, мас. %: С=0,035-0,070, Si=0,10-0,25, Mn=1,05-1,40, Cr≤0,1, Ni=0,38-0,45, Cu=0,20-0,35, Мо=0,14-0,20, Al=0,02-0,05, (Ti+V+Nb)=0,07-0,11, Fe и примеси - остальное, при этом углеродный эквивалент составляет Сэ≤0,42%, коэффициент трещиностойкости - Pст≤0,22%. Аустенитизацию непрерывнолитой заготовки производят до температуры 1180-1190°С в течение 8,5-12,0 ч. Черновую прокатку ведут с суммарной степенью деформации 40-45%, последующее промежуточное охлаждение раската проводят до температуры 730-740°С. Ускоренное охлаждение листа после чистовой прокатки завершают при температуре 530-560°С. Чистовую прокатку заканчивают при температуре на 40°С выше ее начала (патент РФ №2544326, МПК C21D 8/02, опубл. 20.03.2015).

Недостатком данного способа является получение стали с конечными характеристиками, не соответствующими необходимым показателям по уровню работы удара при температуре испытаний до минус 60°С, в том числе после механического старения, уровню свойств в части температуры вязко-хрупкого перехода Ткб и температуры нулевой пластичности NDT при толщинах до 70 мм.

Технический результат предлагаемого изобретения - получение проката толщиной до 70 мм с гарантированным пределом текучести не менее 500 МПа, высоким уровнем работы удара при температуре испытаний до минус 60°С, в том числе после механического старения, уровнем свойств в части температуры вязко-хрупкого перехода Ткб и температуры нулевой пластичности NDT, а также повышенной сопротивляемостью слоистым разрушениям при растягивающих напряжениях в направлении толщины в состоянии после термического улучшения с использованием тепла прокатного нагрева для закалки листов в потоке стана.

Использование тепла с прокатного нагрева позволяет получить дополнительный эффект от снижения затрат электроэнергии и топлива на нагрев металла для закалки, снижения трудовых затрат, сокращения внутрицеховых и внутризаводских транспортных операций, улучшения условий труда и экологической обстановки в цехе.

Технический результат достигается тем, что в способе производства горячекатаных листов из высокопрочной стали, включающем аустенизацию непрерывнолитой заготовки, черновую прокатку, подстуживание раскатов, чистовую прокатку и последующее термическое улучшение металла, заготовку получают из стали со следующим соотношением элементов, мас. %:

| углерод | 0,07-0,12 |

| кремний | 0,15-0,40 |

| марганец | 0,3-0,9 |

| суммарное содержание хрома, никеля и меди | 3,4-4,2 |

| суммарное содержание ванадия, ниобия и титана | 0,02-0,07 |

| молибден | 0,15-0,20 |

| азот | не более 0,007 |

| алюминий | 0,01-0,05 |

| сера | не более 0,003 |

| фосфор | не более 0,010 |

| железо и примеси | остальное, |

при этом параметр сопротивляемости трещинообразованию при сварке Рст не превышает 0,28%, аустенизацию непрерывнолитой заготовки производят до температуры 1200-1230°С, черновую прокатку осуществляют до толщины 2×t±5 мм, где t - номинальная толщина листа, мм, чистовую прокатку завершают при температуре не ниже Ar3+100°С, далее, листы подвергают закалке с последующим отпуском при температуре не более 680°С.

Сущность изобретения состоит в следующем. При нагреве непрерывнолитой заготовки до температуры не менее 1200°С происходит аустенизация стали, сопровождающаяся растворением в ферритной матрице дисперсных карбонитридных частиц, упрочняющих сталь после вторичного образования. При нагреве свыше 1230°С наблюдается чрезмерный рост зерен аустенита, формируется крупнозернистая структура, обладающая пониженной вязкостью и высокой чувствительностью к хрупкому разрушению.

Для обеспечения удовлетворительной проработки литой структуры по толщине сляба и измельчения первичного зерна аустенита путем многократной рекристаллизации осуществляют подстуживание раската между черновой и чистовой стадиями при достижении последним толщин 2×t±5 мм, где t - номинальная толщина листа, мм.

Температуру окончания деформации на чистовой стадии прокатки выбирают, исходя из необходимости обеспечить начало охлаждения листа из аустенизированного состояния и рассчитывают по формуле Ar3=910-310×С-80×Mn-20×Cu15×Cr-55×Ni-80×Мо+0,35×(t-8)+100°С. Окончание деформации при более низкой температуре обеспечит охлаждение из двухфазной области, что приведет к неполной закалке и получению стали с пониженными прочностными свойствами.

Целевой структурой, сочетающей высокий уровень прочностных и вязкостных свойств, является структура, представленная гранулярным бейнитом в объемной доле не менее 75%, состоящим из кристаллов бейнитной α-фазы относительно равноосной формы и островковой МА-составляющей, также имеющей форму, близкую к равноосной. Для получения целевой структуры закаленные листы подвергают отпуску при температуре не более 680°С. Дальнейшее увеличение температуры приводит к снижению плотности дислокаций в бейнитной α-фазе, укрупнению карбидной фазы и, как следствие, снижению прочностных и вязкостных свойств стали.

В заявленной химической композиции стали за основу принято содержание углерода 0,07-0,12%, которое в выбранных пределах достаточно для обеспечения требуемой прочности при изготовлении листового проката с использованием технологии закалки с прокатного нагрева с отпуском, при этом обеспечивается улучшенная свариваемость, высокий уровень работы удара при низких температурах, а также повышенная сопротивляемость слоистым разрушениям при растягивающих напряжениях в направлении толщины. Показателем улучшенной свариваемости является параметр трещиностойкости Рст≤0,28%. Снижение содержания углерода менее 0,07% приводит к снижению прочностных свойств, увеличение содержания углерода сверх 0,12% ухудшает сопротивление динамическим нагрузкам и слоистым разрушениям ввиду развития ликвационных процессов в непрерывнолитой заготовке.

Кремний в пределах 0,15-0,40% и алюминий в пределах 0,01-0,05% обеспечивают необходимое раскисление стали без негативного влияния на пластические свойства. В комбинации с молибденом кремний обеспечивает более высокую закаливаемость стали. Содержание кремния менее 0,15% приводит к снижению закаливаемости, содержание кремния более 0,40% приводит к существенному снижению пластичности. Алюминий вводят в сталь не только для удаления из расплава кислорода, насытившего его за время выплавки и выпуска, но и для связывания азота в нитрид алюминия и предупреждения склонности к старению. Экспериментально установлено, что снижение или увеличение содержания алюминия ниже или выше указанных значений ухудшает вязкостные и пластические свойства стали.

Марганец принят в пределах 0,3-0,9%, требуемых для обеспечения бейнитной прокаливаемости и необходимой прочности листового проката с учетом комплексного легирования. Содержание марганца менее 0,3% приводит к снижению прочностных свойств стали. Увеличение содержания марганца сверх 0,9% увеличивает количество пластичных соединений MnS, снижающих хладостойкость и сопротивляемость стали слоистым разрушениям.

Пределы суммарного содержания хрома, никеля и меди 3,4-4,2% выбраны с целью одновременного обеспечения прочности и хладостойкости, сопротивления распространению хрупких трещин при низких температурах. Увеличение содержания элементов более 4,2% для достижения технического результата избыточно и приводит к росту значений параметра трещиностойкости, ухудшая свариваемость.

Совместное легирование ванадием, ниобием и титаном в пределах 0,02-0,07% способствует созданию мелкозернистой структуры с дисперсными частицами карбонитридов, эффективно сдерживающих рост зерна аустенита при нагреве под прокатку и в процессе пластической деформации. Увеличение содержания элементов более 0,07% стимулирует развитие ликвационной неоднородности с образованием крупных конгламератов комплексных частиц, выступающих концентраторами напряжений и снижающих хладостойкость стали.

Молибден повышает устойчивость аустенита, расширяя область промежуточного превращения, способствует формированию структуры бейнита. Содержание молибдена менее 0,15% не обеспечивает достаточную степень упрочнения твердого раствора. Увеличение содержания элемента более 0,20% снижает пластичность, приводя к избыточному упрочнению.

Азот, сера и фосфор являются вредными примесями, в плавке регламентируется их максимальное содержание. В изобретении азот ограничен 0,007% с целью сдерживания образования нитридов, снижающих пластические и вязкостные свойства стали. Сера ограничена 0,003% с целью сдерживания образования сульфидов, марганца. Ограничение по фосфору 0,010% обусловлено необходимостью обеспечения высокого уровня вязкости и хладостойкости стали.

Реализация предложенного технического решения позволяет получить требуемое качество горячекатаных листов для элементов конструкций, эксплуатируемых в арктических условиях, что достигается за счет выбора рациональных температурно-деформационных режимов для определенного химического состава стали и режимов последующей термической обработки (таблица 3, вариант 2, 3). При выходе варьируемых параметров за указанные границы имеют место случаи неполучения стабильно удовлетворительных результатов механических испытаний (таблица 3, вариант 1, 4-8). Полученные данные подтверждают правильность выбранных значений технологических параметров в рамках предложенного способа производства листового проката.

Пример реализации способа.

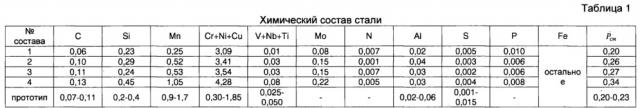

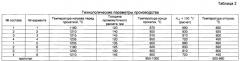

Для эксперимента были выплавлены 4 плавки различного химического состава (таблица 1). Плавки и варианты №2 и 3 выполнены в соответствии с формулой изобретения. После нагрева (непрерывнолитой заготовки толщиной 313 мм до температуры 1200-1230°С осуществляли черновую стадию прокатки до толщины подстуживания 135-145 мм, после чего проводили чистовую стадию прокатки до температуры 840-920°С и толщины 70 мм, затем проводили охлаждение в установке термического упрочнения и последующий отпуск при температуре 600-620°С.

Механические свойства горячекатаных листов определяли на поперечных образцах. Испытания на статическое растяжение проводили по ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение», испытания на ударный изгиб - по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах», испытания на растяжение в направлении толщины - по ГОСТ 28870-90 «Сталь. Методы испытания на растяжение толстолистового проката в направлении толщины», определение температуры вязко-хрупкого перехода Ткб - в соответствии с СТО-07516250-256-2014 «Определение температуры вязко-хрупкого перехода Ткб углеродистой и низколегированной стали. Методика испытаний ФГУП «ЦНИИ КМ «Прометей», определение температуры нулевой пластичности NDT проводили в соответствии с ASTM Е 208-06 «Стандартный метод испытания ферритных сталей на определение температуры перехода к нулевой пластичности с помощью падающего груза».

Результаты механических испытаний показали, что образцы из стали выбранного химического состава (табл. 2, составы 2, 3), от листов, произведенных по предлагаемой технологии (табл. 3, варианты 2, 3), обеспечивают требуемый уровень прочности при сохранении высокого уровня работы удара при температуре минус 60°С до и после механического старения, повышенной сопротивляемости слоистому разрушению при растягивающих напряжениях в направлении толщины, низкой температуры вязко-хрупкого перехода Ткб и температуры нулевой пластичности NDT в толщинах до 70 мм.

Таким образом, достигнут технический результат изобретения - получение проката толщиной до 70 мм с гарантированным пределом текучести не менее 500 МПа, высоким уровнем работы удара при температуре испытаний до минус 60°С, в том числе после механического старения, уровнем свойств в части температуры вязко-хрупкого перехода Ткб и температуры нулевой пластичности NDT, а также повышенной сопротивляемостью слоистым разрушениям при растягивающих напряжениях в направлении толщины в состоянии после термического улучшения с использованием тепла прокатного нагрева для закалки листов.

Экономический эффект от внедрения изобретения относительно способа-прототипа обусловлен исключением отдельной операции нагрева листов в термических печах и использованием тепла прокатного нагрева для их закалки в потоке стана.

Использование тепла с прокатного нагрева позволило получить дополнительный суммарный эффект от снижения затрат электроэнергии и топлива на нагрев металла для закалки, снижения трудовых затрат, сокращения внутрицеховых и внутризаводских транспортных операций, улучшения условий труда и экологической обстановки в цехе в размере 10% от себестоимости производства листов.

Примечание. Приведены минимальное и максимальное значения содержания компонентов в стали-прототипе.

Примечание:

- приведены варианты производства листов толщиной 70 мм;

- способ производства по вариантам с 1 по 8 - закалка с прокатного нагрева с отпуском, по варианту-прототипу - закалка с отдельного нагрева с отпуском.

Примечание:

- приведены минимальное и максимальное значения механических свойств стали-прототипа;

- значения работы удара усреднены по результатам испытания трех образцов;

- Ткб - температура вязко-хрупкого перехода, NDT - температура перехода к нулевой пластичности.

Способ производства горячекатаных листов из высокопрочной стали, включающий аустенизацию непрерывнолитой заготовки, черновую прокатку, подстуживание раскатов, чистовую прокатку и последующее термическое улучшение металла, отличающийся тем, что заготовку получают из стали со следующим соотношением элементов, мас. %:

| углерод | 0,07-0,12 |

| кремний | 0,15-0,40 |

| марганец | 0,3-0,9 |

| суммарное содержание хрома, никеля и меди | 3,4-4,2 |

| суммарное содержание ванадия, ниобия и титана | 0,02-0,07 |

| молибден | 0,15-0,20 |

| азот | не более 0,007 |

| алюминий | 0,01-0,05 |

| сера | не более 0,003 |

| фосфор | не более 0,010 |

| железо и примеси | остальное |

при этом параметр сопротивляемости трещинообразованию при сварке Рст не превышает 0,28%, аустенизацию непрерывнолитой заготовки производят до температуры 1200-1230°С, черновую прокатку осуществляют до толщины 2×t±5 мм, где t - номинальная толщина листа, мм, чистовую прокатку завершают при температуре не ниже Ar3+100°С, листы подвергают закалке с использованием тепла прокатного нагрева, а последующий отпуск проводят при температуре не более 680°С.