Способ управления обработкой стволов артиллерийских установок

Иллюстрации

Показать всеИзобретение относится к области обработки полых длинномерных тел вращения, а именно к способам управления обработкой стволов артиллерийских установок. Способ управления обработкой стволов артиллерийских установок включает в себя сверление отверстия заготовки ствола и наружное точение. При наружном точении контроль положения инструмента осуществляется относительно оси центров, являющейся измерительной базой, совпадающей с технологической. В качестве измерительной базы принимается реальная ось окончательно обработанного отверстия ствола со всеми отклонениями от теоретической оси. Достигается сохранение равной толщины стенок ствола по всей длине в каждом радиальном сечении. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения оборонно-промышленного комплекса при производстве стволов артиллерийских установок и может использоваться во всех областях промышленного производства при обработке полых длинномерных тел вращения, эксплуатирующихся в условиях интенсивных тепловых нагрузок, в том числе при обработке полых валопроводов пропульсивных систем в судостроении.

Известен способ управления станками, в котором вопрос точности решается с помощью контроля физических параметров, сопровождающих процесс резания, например уровень акустической эмиссии, зависящей от размерного износа инструмента с последующей автоматической поднастройкой [Подураев В.Н. Автоматически регулируемые и комбинированные процессы резания. М.: Машиностроение, 1977 - 304 с.].

Недостатком такого способа является ограниченность решения задачи. В частности, такой способ недостаточен для решения задачи управления геометрической точностью обработки.

Частично указанного недостатка лишены способы, в которых вопрос управления точностью решается за счет управления упругими перемещениями инструмента [Теория автоматического управления /В.Н. Бруханов, М.Г. Косов и др./ Под ред. М.Ю. Соломенцева. - М.: Высшая школа, 2000. - 268 с.; Старков В.К. Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве. - М.: Машиностроение, 1989. - 296 с.].

Недостатком таких способов является невысокая точность, связанная с зависимостью от случайных параметров, прежде всего, неравномерностью припуска на обработку.

Частично указанного недостатка лишен способ автоматизированного управления с использованием накладного кругломера и корректирующих люнетов [Приложение к заявке на патент./ «Точность вала? - Это просто» / ООО «Техномаш» и Санкт-Петербургский завод Прецизионного Станкостроения].

Первым недостатком такого способа является низкая геометрическая точность формы текущего измеряемого сечения в связи с зависимостью измеряемой формы сечения обработанной поверхности от погрешности формы в сечении обрабатываемой поверхности. Вторым недостатком является возможное искривление оси обработанного вала в связи с тем, что установленный на суппорте станка люнет, перемещающийся совместно с суппортом по направляющим станины, повторяет ее отклонения от теоретической оси обрабатываемого вала. Такое отклонение может быть обусловлено погрешностями монтажа, упругими деформациями станины и фундамента станка, что особенно характерно для станков с длинной составной станиной.

Частично указанного недостатка лишен способ изготовления ствола артиллерийского орудия [Патент РФ №2419757, МПК F41A 21/00, 2011 г.], в котором разностенность ствола минимизируется за счет обработки отверстия на станке для глубокого сверления сверлом, имеющем режущую пластину и две направляющих, причем ствол и сверло вращаются во взаимно противоположных направлениях.

Недостатком такого способа является существенная зависимость геометрической точности и искажения оси отверстия ствола по причинам, зависящим от износа инструмента, непостоянства механических характеристик обрабатываемого материала, наличия случайных факторов, связанных с интерметаллическими включениями по длине ствола.

Частично указанного недостатка лишен способ изготовления артиллерийского орудия [Патент РФ №2092764, МПК F41A 21/00, 1997 г.], в котором определяют величину эксцентриситета отверстия ствола и последующего снятия фаски по всей длине.

Недостатками такого способа являются следующие: 1) не обеспечивается равностенность ствола; 2) не учитываются погрешности искажения оси отверстия по длине ствола.

Частично указанных недостатков лишен способ, являющийся прототипом [Патент РФ №2510665, МПК В23В 25/06, B23Q 15/12, 2014 г.], в котором повышение геометрической точности обработки достигается тем, что в плоскости, проходящей через вершину резца перпендикулярно оси центров, с помощью оптоэлектронных датчиков контролируют горизонтальные и вертикальные отклонения суппорта от оси центров станка, величину которых компенсируют за счет дополнительного перемещения каретки с резцедержателем в поперечном направлении при обточке наружной поверхности ствола.

Недостатком такого способа является низкая точность обработки полых длинномерных валов, например стволов артиллерийских установок. Такие изделия требуют равностенности каждого сечения ствола во избежание искажения геометрической оси ствола при интенсивных тепловых нагрузках. В принятом в качестве прототипа способе данная задача решается только в том случае, когда ось центров абсолютно совпадает с осью отверстия, что практически недостижимо.

Задачей, на решение которой направлено изобретение, является снижение погрешности разностенности стволов в каждом их радиальном сечении по длине ствола. Технический результат заключается в том, что достигается равная толщина стенки ствола (трубы) по всей длине в каждом радиальном сечении.

Указанный технический результат достигается тем, что при продольном наружном точении заготовки ствола контроль положения инструмента осуществляется относительно оси центров, являющейся измерительной базой, совпадающей с технологической, причем в качестве измерительной базы принимается реальная ось отверстия ствола со всеми отклонениями от теоретической оси.

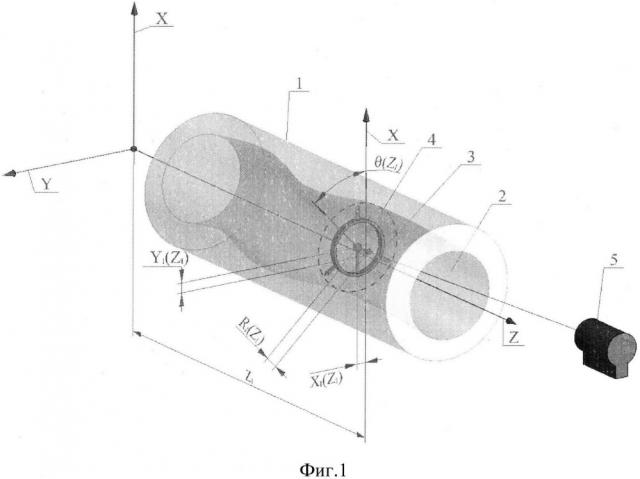

Суть предложенного способа поясняется фиг. 1 и 2 и заключается в следующем. Заготовка ствола (трубы) 1 с окончательно обработанным отверстием (каналом) 2 и предварительно обработанной наружной поверхностью устанавливается на обрабатывающий станок так, что станочная ось Z (поворотная ось) совпадала с осью наружной поверхности заготовки ствола (трубы). В отверстие (канал) ствола (трубы) устанавливается подвижная каретка 3, таким образом, чтобы центр закрепленной на ней марки 4 (мишени измерительной системы) совпадал с центром сечения отверстия (канала) ствола (трубы). С помощью оптической измерительной системы 5 (например, лазерного трекера) измеряются координаты XI(ZI), YI(ZI) центра мишени (а следовательно, и центра сечения отверстия (канала) ствола (трубы)) ряда сечений по длине ствола I=1…N с координатами ZI. Затем координаты центров сечений высчитываются в цилиндрической системе координат станка RI(ZI), θI(ZI), по полученным точкам строится уравнение оси отверстия (канала) ствола (трубы), например в виде сплайна. При окончательной обработке наружной поверхности ствола (трубы), например, при фрезоточении, инструменту 6 (фрезе) кроме продольной подачи 7 непрерывно задается смещение Δ(Z, θ) в радиальном направлении - оси Y (поперечной), зависящее от координаты по длине Z и угла поворота заготовки ствола θ, с тем, чтобы центр окружности обработанной наружной поверхности ствола заданного диаметра непрерывно совпадал с центром сечения отверстия (канала) ствола (трубы).

Таким образом, достигается равная толщина стенки ствола (трубы) по всей длине в каждом радиальном сечении.

1. Способ управления обработкой стволов артиллерийских установок, включающий в себя сверление отверстия заготовки ствола, наружное точение, при котором контроль положения инструмента осуществляется относительно оси центров, являющейся измерительной базой, совпадающей с технологической, отличающийся тем, что в качестве измерительной базы принимается реальная ось окончательно обработанного отверстия ствола со всеми отклонениями от теоретической оси.

2. Способ по п. 1, отличающийся тем, что в отверстие ствола устанавливается подвижная каретка таким образом, чтобы центр закрепленной на ней мишени измерительной системы совпадал с центром сечения отверстия ствола, с помощью оптической измерительной системы измеряются координаты центра мишени (отверстия ствола) ряда сечений по длине ствола, затем координаты центров сечений высчитываются в цилиндрической системе координат и по полученным точкам строится уравнение оси отверстия ствола, затем при окончательной обработке наружной поверхности ствола (фрезоточении) инструменту кроме продольной подачи непрерывно задается смещение в радиальном направлении, зависящее от координаты по длине и угла поворота заготовки ствола, чтобы центр окружности обработанной наружной поверхности ствола заданного диаметра непрерывно совпадал с центром сечения отверстия ствола.