Способ изготовления лайнера для баллона высокого давления

Иллюстрации

Показать всеИзобретение относится к способу изготовления лайнера, используемого в баллоне высокого давления. Способ включает изготовление холодным волочением переходной зоны (20b) оболочки (10) лайнера из алюминиевого сплава. Переходная зона (20b) связывает тонкостенный барабан (18) и толстостенную торцевую область (20а), которая находится в открытой верхней части оболочки. Формируют из торцевой области (20а) горловину. В результате обеспечивается облегчение лайнера с полной обмоткой. 15 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к изготовлению лайнера цилиндрической формы, используемого в баллонах высокого давления. В частности, настоящее изобретение относится к изготовлению бесшовных лайнеров из алюминиевого сплава для баллонов высокого давления, один торец которых закрыт, а второй имеет резьбовую горловину для крепления фурнитуры к баллону.

Тип баллона высокого давления, к которому относится настоящее изобретение, по существу используют для хранения жидкостей и газов, таких как кислород или калибровочные газы, с максимальным давлением обычно около 300-380 бар, хотя в случае с газообразным водородом максимальное давление может достигать 700 бар. Во многих случаях применения, таких как переносные кислородные баллоны, используемые в медицинских целях, и воздушно-дыхательные аппараты, развитие заключается в изготовлении баллона с минимальным весом, который одновременно мог бы выдерживать большое количество заполнений и сбросов под высоким давлением без существенного ослабления. Одно из возможных решений заключается в предоставлении тонкого, непроницаемого лайнера, изготовленного из легковесного материала, такого как алюминиевый сплав (по существу называется просто алюминием) или эластомерного материала. Этот материал является относительно расширяемым и не выдерживает внутреннее давление, вследствие чего усиливается путем обмотки углеродом, полиамидными и/или стеклянными волокнами, пропитанными смолой, такой как эпоксидная смола. Тем не менее основной целью лайнера является хранение жидкости и передача давления газа волокнам. Алюминиевые лайнеры также могут быть полезны, поскольку берут на себя часть нагрузки. Наилучшая производительность достигается при использовании лайнеров с полной обмоткой, т.е. тех, которые усилены таким образом, чтобы принимать на себя касательное напряжение, как по окружности, так и в продольном направлении.

Волокна соответственно наматывают вокруг цилиндрического лайнера по окружности и спирали как можно ближе к продольному направлению. Полностью обмотанные алюминиевые лайнеры хорошо известны и изготавливаются в течение нескольких лет. Способ изготовления включает ряд шагов, которые совершенствовались и дополнялись в течение многих лет одновременно с улучшением производительности изделия. Ранние способы изготовления основывались на этапах экструзии, волочения и формовки. Алюминий экструдируют через матрицу при температуре окружающей среды для получения полой трубы, закрытой с одного конца. Затем трубу проволакивают через вторую матрицу уменьшенного диаметра, для того чтобы одновременно уменьшить диаметр облицовочной трубы и усилить алюминиевый материал. Трубу разрезают по длине. Закругленные торцы баллона формируют путем нагревания и последующего приложения давления к трубе во время ее вращения, для того чтобы направить материал в полусферический торец с продольной горловиной.

Требование к резьбовой горловине означает, что баллон должен иметь определенную минимальную толщину в непосредственной близости от горловины. Т.е., в области горловины должно быть достаточное количество материала, чтобы обеспечить нарезку резьбы, достаточную для крепления фурнитуры. Кроме того, обмотка горловинной части в обработанном цилиндре менее эффективна, но тем не менее, согласно требованиям, должна выдерживать давление, оказываемое хранимым в баллоне газом на фурнитуру. На основании этих соображений эффективно устанавливают нижний предел количества материала, необходимого для использования в области горловины.

В ранних способах изготовления известного уровня техники баллонные трубы производили для формирования равномерной толщины. Таким образом требование толщины в области горловины соответственно ограничивало толщину и оставшейся части баллона, в результате чего барабан был толще, чем требовалось. Вследствие этого, лайнер включал избыточный материал, что никак не способствовало снижению себестоимости и веса изделия.

В документе СА 2,151,862 описывается развитие ранних способов производства, в которых экструдированную алюминиевую трубу устанавливают в станок для ротационного выдавливания труб. Катки оказывают давление на трубу, уменьшая толщину области барабана и сохраняя при этом толщину торцевых областей. Затем торцевые области вытягивают таким образом, чтобы получить практически закрытые куполообразные торцы с продольно расположенными горловинами.

Три способа описаны в документе JP 2000/202552, где цилиндр формируют с более тонкими стенами в области барабана. Способы отличаются на начальных этапах, на которых формируют трубу или чашеобразную оболочку. Например, оболочку формируют путем формовки алюминиевой заготовки, чтобы задать ей форму между пуансоном и матрицей. В результате получают трубу с одним закрытым торцом. Затем уменьшают толщину центральной секции барабана трубы путем вытяжки с утонением прежде, чем более толстая область с открытым торцом трубы не будет закрыта при помощи ротационного выдавливания.

Еще один подход к снижению веса лайнера заключается в использовании меньшего количества более прочного материала. В производстве лайнеров используют диапазон алюминиевых сплавов. По существу предпочтительны алюминиевые сплавы дисперсионного твердения, например серии АА2ххх, АА6ххх, АА7ххх и АА8ххх, в соответствии с Международными обозначениями сплавов и пределами содержания элементов химического состава для кованого алюминия и алюминиевых сплавов, опубликованными Ассоциацией алюминиевой промышленности, в редакции от июня 1994 г. Тем не менее более твердые сплавы, такие как АА7060, не поддаются способам обработки, которые успешно использовали для более слабых сплавов, таких как АА6061.

Таким образом, существует воспринимаемая потребность в новом способе изготовления алюминиевых лайнеров, который может быть применен к более широкому диапазону материалов, чем позволяли известные способы. Таким образом, целью настоящего изобретения является обеспечение такого способа изготовления, который можно эффективно использовать для целого ряда алюминиевых сплавов, в том числе для более твердых серий АА7ххх. В частности, полученный лайнер с полной обмоткой будет потенциально меньше и легче, чем аналогичные баллоны высокого давления, известные в предшествующем уровне техники.

Соответственно, настоящее изобретение относится к способу изготовления лайнера для использования в баллоне высокого давления, включающему этапы:

(a) обеспечения чашеобразной оболочки из алюминиевого сплава с закрытой венечной частью и открытым верхом, причем оболочка имеет область барабана с более тонкими стенками, торцевую область в открытой верхней части с более толстыми стенками и промежуточную переходную зону с сужающейся толщиной;

(b) холодного волочения оболочки с использованием пуансона с по существу цилиндрическими стенками и верхней частью, сформированной таким образом, чтобы во время процесса волочения соприкасаться с переходной зоной оболочки;

(c) формирование торцевой области и переходной зоны для закрытия открытого верха с образованием вытягивающейся из него горловины; и

(d) нарезку резьбы на горловине.

Это изобретение представляет интерес в том, что оно подходит не только для обработки более мягких алюминиевых сплавов, таких как АА6061, но также и для материалов АА7060 и АА7032, которые ранее считались материалами, относительно трудно поддающимися деформации в холодном состоянии. Тем не менее было неожиданно обнаружено, что холодную обработку можно эффективно применять к этим материалам, в частности, если переходную зону цилиндра формировали путем холодного волочения в соответствии со способом, описанном в настоящем документе.

В предпочтительном варианте осуществления профильная верхняя часть пуансона направлена по существу вовнутрь, а этап холодного волочения включает этапы:

(i) проталкивание пуансона и оболочки в матрицу с диаметром меньшим, чем по меньшей мере наружный диаметр торцевой области оболочки; и

(ii) удаление пуансона из оболочки таким образом, что цилиндрическая часть пуансона образует переходную зону оболочки. Во время процесса холодного волочения переходную зону проталкивают вовнутрь, чтобы она соприкасалась с формованной верхней частью пуансона. После снятия пуансона его нижняя по существу цилиндрическая часть проталкивает сформированную переходную зону обратно наружу и, преимущественно, выравнивает ее внутреннюю поверхность. Это в свою очередь приводит к образованию переходной зоны, переданной оболочке, которая должна быть доведена до наружной стороны оболочки. Подобное формирование может стать преимущественным для дальнейших этапов обработки оболочки.

В частности, в вариантах осуществления, для которых профильная верхняя часть пуансона содержит первую изогнутую внутрь часть выпуклого радиуса кривизны R1, сопряженную со второй изогнутой внутрь частью вогнутого радиуса кривизны R2, обнаружено, что первая часть до некоторой степени защищает оболочку во время ее выхода из пуансона, делая ее менее восприимчивой к разрушению, а вторая часть эффективно утолщает стенку оболочки в направлении торцевой области оболочки. Такое воздействие второй части преимущественно для последующей обработки торцевой области, позволяя закрыть верхнюю часть лайнера и сформировать его горловину.

R1 предпочтительно больше, чем R2 и предпочтительно равна удвоенной R2±20%.

R1 и R2 определяют из уравнений:

где торцевая область оболочки после процесса волочения имеет толщину Tfm, переходная область после процесса волочения имеет клин с максимальной толщиной FTT, а А является константой со значением между 11 и 60.

Матрица, в которую можно протолкнуть пуансон и оболочку во время операции холодного волочения, может дополнительно иметь диаметр меньше, чем наружный диаметр области барабана оболочки. Такая оболочка с меньшим диаметром позволяет проводить холодную обработку вдоль длины оболочки, увеличивая ее длину, истончая стенки оболочки и усиливая материал по всей длине.

Перед холодным волочением чашеобразной оболочке с закрытой венечной частью и открытым верхом можно придать форму путем механической обработки, чтобы обеспечить оболочку с областью барабана более тонкими стенками, а торцевую область - более толстыми стенками и переходной зоной с сужающейся толщиной. В альтернативном варианте эта сформированная оболочка может быть обеспечена применением известных в предшествующем уровне техники способов, например, описанных в документе JP 2002/202552. Признано, что механическая обработка является более подходящим способом, однако, для обработки более твердых алюминиевых сплавов, таких как АА7060.

Чашеобразную оболочку предпочтительно получают путем экструдирования алюминиевого сплава. В альтернативном варианте ее формируют путем глубокой вытяжки.

В способе по настоящему изобретению верхнюю часть и горловину оболочки получают путем ротационного выдавливания.

Алюминиевым сплавом предпочтительно является прочный сплав, такой как один из сплавов, выбранных из серий АА7ххх или АА2ххх. В частности, это сплав, выбранный из серии АА7ххх, и предпочтительно это сплав АА7060 и/или АА7032. Эти сплавы представляют собой особенно прочные алюминиевые материалы, использование которых тем самым позволяет изготавливать лайнер с такой степенью прочности, которая подобна степени прочности, известной в предшествующем уровне техники, но с использованием меньшего количества материала. Следовательно, такой лайнер будет легче и компактнее, чем лайнеры предшествующего уровня техники, с повышенным коэффициентом полезности. Этап холодного волочения может включать холодную обработку оболочки в объеме от 15% до 38% и предпочтительно в объеме от 25% до 38%.

Далее в этом документе настоящее изобретение будет описано исключительно в качестве примера и со ссылкой на прилагаемые чертежи, где:

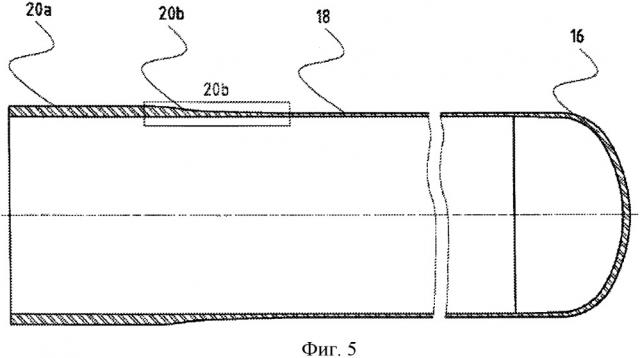

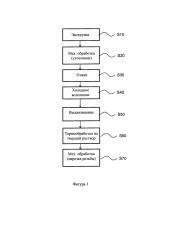

На рис. 1 показана блок-схема, демонстрирующая этапы способа, участвующие в производстве лайнера, в соответствии с настоящим изобретением.

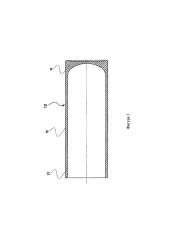

На рис. 2 показан вид в поперечном разрезе схематического изображения лайнера после экструдирования в соответствии с настоящим изобретением.

На рис. 3 показан тот же лайнер после адаптации его формы путем механической обработки.

На рис. 4а показано схематическое изображение механически обработанного лайнера в начале процесса холодного волочения.

На рис. 4b показано изображение того же лайнера во время прохождения первичного этапа процесса холодного волочения.

На рис. 4с показан увеличенный вид бокса С из рис. 4b, демонстрирующий профильную область пуансона для холодного волочения.

На рис. 4d показано изображение лайнера в конце операции холодного волочения.

На рис. 4е показано схематическое изображение лайнера после его удаления с пуансона для холодного волочения.

На рис. 5 показан вид в поперечном разрезе, демонстрирующий удлинение и полученную форму лайнера после холодного волочения.

На рис. 6 показано увеличенное изображение части 20b лайнера из рис. 5, демонстрирующее форму перехода от более тонкой стенки к более толстой стенке, что важно для настоящего изобретения.

На рис. 7 показано изображение в поперечном сечении лайнера после прохождения процесса ротационного выдавливания для формовки горловины.

На рис. 8 показано изображение в поперечном сечении горловины лайнера после нарезки резьбы в процессе подготовки к закреплению фурнитуры клапана.

На рис. 9 показана блок-схема, демонстрирующая этапы способа, участвующие в проектировании профильной области пуансона для холодного волочения с целью изготовления лайнера в соответствии с настоящим изобретением.

Со ссылкой на рис. 1 и на другие рисунки в соответствующих случаях далее будет описан пример лайнера, изготовленного в соответствии со способом настоящего изобретения.

На первом этапе S10 круглую заготовку из алюминиевого сплава АА7060 экструдируют обратно в холодном состоянии, используя гидравлический пресс, чтобы сформировать оболочку. На рис. 2 показан пример оболочки 10, изготовленной с использованием этого способа. Пресс включает пуансон с диаметром и куполообразным основанием, которые соответствуют внутреннему диаметру и закрытому основанию оболочки, соответственно, и парную матрицу в форме, которая соответствует торцу наружного основания оболочки. Пуансон толкает заготовку в ее продольном направлении в матрицу. Заготовка экструдируется в обратном направлении вокруг пуансона, формируя чашеобразную оболочку 10. Оболочка 10 содержит закругленную закрытую венечную область 16 и трубчатую часть 18, 20 с одинаковой толщиной стенок. Трубчатая часть 18, 20 может дополнительно содержать область 18 барабана и открытую торцевую область 20.

На втором этапе S20 оболочку 10 устанавливают в станок с числовым программным управлением (ЧПУ) для наружной обработки. На рис. 3 показан вид в поперечном разрезе оболочки 10 после механической обработки. Целью этапа S20 механической обработки является утончение стенок области 18 барабана, на котором удаляют избыточное количество материала сплава в соответствии с требованиями прочности. Часть 20а торцевой области 20 рядом с отверстием оболочки не подвергается или минимально подвергается механической обработке, чтобы в значительной степени сохранить свою начальную толщину. Оставшаяся часть 20b торцевой области между более толстым торцом 20а и более тонкой областью 18 барабана подвергается механической обработке для формирования переходной зоны. В переходной зоне 20b стенка по существу сужается линейно между двумя толщинами (областей барабана 18 и торца 20а).

Затем оболочку 10 отжигают S30, чтобы смягчить сплав в рамках подготовки к холодному волочению. Отжиг проводят при температуре в диапазоне, соответствующем обрабатываемому сплаву. В этом варианте осуществления материалом оболочки являются алюминиевые сплавы из серии АА7ххх, который таким образом отжигают при температуре от 385 до 405°C в течение от 3 до 5 часов. Оболочке 10 дают остыть до комнатной температуры.

Отжиг S30 сопровождается холодным волочением S40. Под холодным волочением подразумевается расширение оболочки таким образом, чтобы ее материал деформировался при температуре ниже той, при которой происходит значительное восстановление или перекристаллизация. Эти процессы предпочтительно проходят при температуре равной или близкой к температуре окружающей среды. Последовательность этапов, задействованных в процессе S40 холодного волочения, более детально показана на рис. 4а-4е. Со ссылкой вначале на рис. 4а оболочка 10 показана в прессе 22 холодного волочения. Оболочку 10 смазывают и устанавливают на пуансон 24, диаметр и основание которого по существу соответствуют внутреннему диаметру и венцу 16 оболочки. Пуансон 24 по существу имеет цилиндрическую форму с профильной областью 24а в направлении его верхней части. Более детально это показано на рис. 4с. Пресс 22 включает пуансон 24, матрицу 26, которая отвечает за обработку оболочки 10, подштамповую подушку 28, которая поддерживает различное оборудование (не показано), связанное с управлением процессом, и стаскивающую плиту 30. На Рис.4а оболочка 10 и пуансон 24 показаны поддерживаемыми направляющими в рамках подготовки к процессу S40 холодного волочения.

На рис. 4b показан пресс 22 холодного волочения в начале процесса холодного волочения.

Матрица 26 имеет такую же общую форму, что и оболочка 10, но ее диаметр меньше, чем наружный диаметр области барабана оболочки. В момент, когда оболочку 10 таким образом проталкивают в матрицу, ее стенки подвергают холодной обработке, которые при этом утончаются и вытягиваются. То есть, общая длина оболочки 10 увеличивается, а толщина ее стенок уменьшается.

Как упоминалось выше, пуансон 24 включает профильную область 24а. Более детально это показано на рис. 4с, которая представляет собой увеличенный вид бокса С на рис. 4b. Профильная область мягко изогнута. Нижняя часть загнута вовнутрь (по направлению к внутренней части пуансона) с выпуклым радиусом кривизны R1. Затем форма принимает вогнутую кривизну с радиусом R2. Как видно на рис. 4с, до начала холодного волочения оставляют зазор 32 между пуансоном 24 и внутренней поверхностью оболочки 10. В процессе холодного волочения оболочку 10 вытягивают до расположения клиновидной переходной зоны 20b смежно с профильной областью 24а пуансона, после чего профильную область 24а намереваются протолкнуть в матрицу 26. Последующее продвижение пуансона 24 в матрицу 26 приводит к тому, что переходную зону 20b впрессовывают в профильную область 24а пуансона таким образом, что она получает изогнутую форму, а толщина ее стенок изменяется по всей ее длине.

Завершение цикла S40 холодного волочения, после того как оболочку полностью вжали в матрицу 26, показано на рис. 4d.

На рис. 4е показана оболочка 10, удаленная из пуансона 24. После ситуации, показанной на рис. 4d, стаскивающую плиту 30 перемещают внутрь для соприкосновения со сторонами пуансона 24 над оболочкой 10. Затем пуансон 24 снимают с матрицы. Во время поднятия оболочки 10 при помощи пуансона ее край зацепляется за стаскивающую плиту 30. Затем пуансон 24 продолжают снимать и удаляют оболочку 10. Таким образом, это снятие приводит к дальнейшей обработке переходной зоны 20b. Следует напомнить, что переходную зону 20b загнули вовнутрь во время процесса холодного волочения. То есть, внутренняя поверхность оболочки в этой области загнута вовнутрь и имеет диаметр меньше, чем диаметр остальной части оболочки 10, а также цилиндрической части пуансона. Во время вытягивания пуансона вверх от оболочки переходную зону 20b оболочки таким образом сглаживают на ее внутренней поверхности. В результате, переходная зона 20b дополнительно меняет свою форму, а изогнутые деформации передаются на внешнюю поверхность.

На рис. 5 показан вид в поперечном разрезе самой оболочки 10 после процесса холодного волочения. Результатом является увеличение длины по сравнению с оболочкой 10 до начала процесса холодного волочения, показанной на рис. 3, уменьшение толщины стенки и изменение формы переходной зоны 20b. Вид в поперечном разрезе видоизмененной переходной зоны 20b более детально показан на рис. 6. Со ссылкой на рис. 6 внутренняя поверхность 34 оболочки лайнера по существу имеет гладкую цилиндрическую форму. Таким образом, этот вид в поперечном разрезе демонстрирует внутреннюю поверхность 34 в виде прямой линии, по существу параллельной продольной оси цилиндра. Наружная поверхность 36 сформирована путем холодного волочения S40 в область с по существу изогнутым увеличением толщины. Толщина LT (после холодного волочения) барабана 18 оболочки отмечена на рис. 6 в точке, где переходная зона 20b начинает увеличивать эту толщину. Для первой длины FTL стенки демонстрируют по существу линейное увеличение толщины, образуя в поперечном разрезе малый угол а заострения. После длины FTL поверхность 36 поднимается вверх, увеличивая толщину стенки оболочки при помощи (вогнутого) криволинейного профиля с относительно большим радиусом кривизны R1. После чего кривизна становится выпуклой с радиусом кривизны R2, а толщина стенки оболочки увеличивается до толщины Tfm более толстого торца оболочки. Эти радиусы кривизны R1 и R2 примерно равны тем, которые показаны профильной областью 24а пуансона 24, и, следовательно, будут использованы одни и те же символы. Тем не менее следует иметь в виду, что существует некоторое упругое последействие и прочие деформации, присущие процессу снятия оболочки с пуансона, и поэтому предполагаемое равенство является только приблизительным.

Существует ряд факторов, которые следует учитывать, как во время холодного волочения, так и во время установки формы переходной зоны 20b. Такие соображения играют центральную роль в многочисленных вариантах осуществления способа по настоящему изобретению и далее будут рассмотрены более подробно. На данном этапе достаточно оценить тот факт, что процесс холодного волочения укрепляет и истончает стенки оболочки и адаптирует форму переходной зоны 20b. После процесса S40 холодного волочения следующим этапом S50 является ротационное выдавливание торцевой области 20а, 20b оболочки 10 в, по существу, закрытый куполообразный колпачок 40 торца с выступающей наружу горловиной 42. Ротационное выдавливание является условным и хорошо известным способом, который часто используется для формирования горловины на емкости цилиндрической формы. Например, этот способ используют в обеих методиках предшествующего уровня техники, упомянутых выше: СА 2151862 и JP 2000-202552. Таким образом, далее они не будут описываться.

Переходную зону 20b и более толстый торец 20а формуют в торцевой колпачок 40 и горловину 42 следующим образом. Линейный клин FTL образует верхнюю область цилиндрической части оболочки. Первая изогнутая область R1 охватывает первый загиб куполообразного торцевого колпачка, поскольку материал оболочки изогнут по направлению к центру. Вторая изогнутая область R2 охватывает второй загиб, в котором торцевой колпачок 40 начинает формировать горловину. Сама по себе горловина образована из материала преимущественно более толстого торца 42 оболочки.

Альтернативой ротационному выдавливанию является формовка многократной матрицей, в которой колпачок и горловина образуются при малых деформациях, вызванных последовательными профильными матрицами.

После выдавливания оболочку 10 подвергают термической обработке S60 на твердый раствор.

Термообработку на твердый раствор выполняют путем нагрева сплава до температуры, при которой все или большинство растворимых элементов вводятся в раствор (по существу до 400-545°C для алюминиевых сплавов), а затем путем охлаждения со скоростью, достаточной для того, чтобы удержать большинство или все растворимые элементы в растворе. За термообработкой на твердый раствор следует процесс упрочнения старением для повышения уровня прочности сплава. В конкретном примере сплава АА7060 старение выполняют двухэтапным способом, причем температура второго этапа выше, чем первого. Термообработка на твердый раствор и упрочнение старением являются хорошо известными методами обработки, а их применение к алюминиевым сплавам хорошо задокументировано. Таким образом, детальная информация об этих способах будет понятна специалистам в данной области техники, и поэтому существует необходимость в дальнейших доработках. Такая термическая обработка наделяет лайнер механическими характеристиками и коррозионной стойкостью, необходимыми для его использования в качестве баллона высокого давления.

На заключительном этапе S70 изготовления лайнера в соответствии с настоящим изобретением оболочку 10 повторно устанавливают на станок с ЧПУ для механической обработки.

Со ссылкой на рис. 8 станок используют для нарезки резьбовой области 44 на внутренней стороне горловины 42. Это требование является одной из причин более толстой горловины: она должна иметь достаточную толщину стенок для успешной нарезки резьбы. В альтернативных вариантах осуществления резьба может быть нарезана с наружной стороны горловины. Фурнитуру 46 клапана ввинчивают в лайнер для закрытия этого торца и в ходе подготовки к использованию.

Для того чтобы завершить процесс изготовления цилиндра, лайнер 10 армируют высокопрочными углеродными волокнами, пропитанными эпоксидной смолой. Волокна наматывают известным способом, например как по спирали, так и по окружности, для обеспечения сопротивления касательному напряжению, как по окружности, так и в продольном направлении. Слой стекловолокна, также пропитанного эпоксидной смолой, тоже наматывают на цилиндр для обеспечения дополнительной защиты углеродного волокна. Затем внешней обмотке волокном/эпоксидным композитом дают полностью затвердеть. Наконец, обмотанный цилиндр подвергают процессу нагартовки с целью повышения долговечности путем индуцирования остаточного напряжения сжатия.

Возвращаясь теперь к операции S40 холодного волочения и образованию переходной зоны 20b, далее будут изложены факторы, которые способствуют определению деталей этих параметров. Объем холодной обработки, индуцированной в цилиндре посредством волочения, должен быть достаточным для получения мелкого после последующего процесса отжига, то есть, во избежание роста вторичного зерна. Этот требуемый объем зависит от таких факторов, как состав сплава и особенности процесса отжига. Рост вторичных зерен, в частности, склонен проявляться при относительно низкой степени холодной обработки. На практике и для сплава АА7060 значение в 20% холодной обработки (как определено изменением площади венечной поверхности), вероятно, является минимальным требованием. Если, с другой стороны, объем холодной обработки будет слишком высок, то оболочка 10 разрушится во время обработки. Сплавы из серии АА7ххх относительно трудно поддаются обработке и, в частности, являются причиной возникновения разрушений во время операции холодного волочения. Верхний предел объема холодной обработки для АА7060 находится в пределах 38%.

Это ограничение относится в первую очередь к барабану 18 и венцу 16 оболочки. Более толстый торец 20 по существу принимает на себя меньшую долю холодной обработки на этапе S40 волочения, но процесс, в ходе которого в дальнейшем формируется горловина, дополнительно изменяет микроструктуру сплава, оказывая менее значимое воздействие более ранней обработки.

Снова обращаясь к рис. 4с-е, можно увидеть, что во время снятия оболочки 10 с пуансона 24 прикладывается сила от пуансона к ориентированной вовнутрь переходной зоне 20а, заставляя ее выходить наружу. Сильнее всего воздействие этой силы ощущается в начале первого радиуса кривизны R1, то есть, когда начальная клиновидная форма начинает искривляться внутрь после расстояния FTL. Таким образом сохраняется относительно большое значение радиуса кривизны, для того чтобы распределить эту силу по более длинной длине оболочки и таким образом уменьшить вероятность разрушения материала.

Со ссылкой на рис. 7, становится ясно, что желательно иметь больше материала оболочки в области горловины, т.е. в более толстом торце переходной зоны 20а, для того чтобы обеспечить успешное нанесение резьбы. Снова возвращаясь к рис. 6, можно увидеть, что эффект изменения формы переходной зоны 20b от клиновидной формы, которая являлась результатом этапа S20 первоначальной механической обработки, заключается в удалении определенного количества материала из средней части клина и в перемещении его в более толстую часть. Уменьшение материала и большой радиус кривизны первой нелинейной части способствуют процессу холодного волочения и снятия оболочки с пуансона для холодного волочения. Добавление материала в верхнюю часть способствует процессу выдавливания или другим процессам, формирующим горловину. Значение R1 предпочтительно примерно в два раза больше значения R2.

На рис. 9 показаны этапы, участвующие в проектировании переходной зоны для конкретной конструкции лайнера, что сделано со ссылкой на процесс холодного волочения и по существу является отображением требований в обратном порядке через процесс механической обработки. Первоначально S80, толщины барабана и горловины оболочки после процесса волочения выбирают для достижения целей окончательного дизайна цилиндра, например, сопротивление давления в соответствии с проектным стандартом, вес цилиндра и т.д. Затем допуски коэффициента вытяжки определяют S82 толщины барабана и торцевой области до процесса волочения. Опыт показывает, что после холодного волочения для сплавов АА7060 величина угла заострения предпочтительно находится в диапазоне 1,5°-3°. Значения R1 и R2 (для пуансона) определяют S84 по следующим формулам:

где Tfm - это толщина оболочки и области 20а, FTT - это толщина в конце линейной клиновидной части переходной зоны, и А - это константа. Значение А находится в диапазоне от 11 до 60.

Из значений FTL, R1 и R2 можно определить S86 длину переходной зоны 20b. Ее можно использовать для определения S88 длины до холодного волочения и, следовательно, форму и размер клина, который должен пройти первоначальную механическую обработку для получения оболочки.

В конкретном примере, на котором основаны иллюстрации на рис. 3 и 5, холодное волочение не распределяется равномерно вокруг оболочки 10. Длина оболочки 10 увеличивается от 235 мм до 290 мм, то есть, расширяется на 23%. Область 18 барабана сокращается с 1,75 до 1,3 мм, а торцевая область 20а - с 4,4 до 4,0 мм, то есть, на 26% и 9,1%, соответственно. Для того чтобы получить измерение объема холодной обработки, которой подверглась оболочка 10, на этом этапе S40 волочения важным показателем является отношение площади поверхности венечной части 16 до и после волочения.

Лайнер был изготовлен с использованием алюминиевого сплава АА7060 и его производительность по сравнению с производительностью типичного лайнера из сплава АА6061 предшествующего уровня техники. Как напряжение при пределе текучести, так и предел прочности на растяжение лайнера АА7060 были увеличены.

1. Способ изготовления лайнера для использования в баллоне высокого давления, включающий этапы:

(a) обеспечения чашеобразной оболочки (10) из алюминиевого сплава с закрытой венечной частью (16) и открытым верхом, причем оболочка имеет область (18) барабана с более тонкими стенками, торцевую область (20а) в открытой верхней части с более толстыми стенками и промежуточную переходную зону (20b) с сужающейся толщиной;

(b) холодного волочения оболочки с использованием пуансона (24) с цилиндрическими стенками и профильной верхней частью (24а), сформированной с обеспечением во время процесса волочения соприкасания с переходной зоной (20b) оболочки;

(c) формирования торцевой области (20а) и переходной зоны (20b) для закрытия открытого верха с образованием вытягивающейся из него горловины (32); и

(d) нарезки резьбы на горловине.

2. Способ по п. 1, отличающийся тем, что профильная верхняя часть (24а) пуансона направлена вовнутрь, а стадия (b) холодного волочения включает этапы:

(i) проталкивания пуансона (24) и оболочки (10) в матрицу с диаметром меньше, чем, по меньшей мере, наружный диаметр торцевой области (20а) оболочки; и

(ii) удаления пуансона из оболочки (10) с обеспечением образования цилиндрической частью пуансона переходной зоны (20b) оболочки.

3. Способ по п. 2, отличающийся тем, что этап b (ii) приводит к уплощению внутренней поверхности переходной зоны (20b) оболочки.

4. Способ по п. 2 или 3, отличающийся тем, что профильная верхняя часть (24а) пуансона содержит первую изогнутую внутрь часть выпуклого радиуса кривизны R1, сопряженную со второй изогнутой внутрь частью вогнутого радиуса кривизны R2.

5. Способ по п. 4, отличающийся тем, что R1 больше, чем R2.

6. Способ по п. 5, отличающийся тем, что R1=2×R2±20%.

7. Способ по п. 6, отличающийся тем, что R1 и R2 определяют из уравнений:

где торцевая область (20а) оболочки после процесса волочения имеет толщину Tfm, переходная область после процесса волочения имеет клин с максимальной толщиной FTT, а А является константой со значением между 11 и 60.

8. Способ по п. 2, отличающийся тем, что диаметр матрицы меньше, чем диаметр области (18) барабана оболочки.

9. Способ по п. 1, отличающийся тем, что этап (а) обеспечения чашеобразной оболочки включает этапы:

(i) обеспечения чашеобразной оболочки (10) с закрытой венечной частью (16) и открытым верхом; и

(ii) механической обработки чашеобразной оболочки для получения оболочки с областью (18) барабана с более тонкими стенками, торцевой областью (20а) в открытой верхней части с более толстыми стенками и промежуточной переходной зоной (20b) с сужающейся толщиной.

10. Способ по п. 9, отличающийся тем, что чашеобразную оболочку (10) формируют путем экструдирования алюминиевого сплава.

11. Способ по п. 1, отличающийся тем, что этап (с) выполняют путем ротационного выдавливания.

12. Способ по п. 1, отличающийся тем, что алюминиевый сплав представляет собой прочный сплав, такой как один из сплавов, выбранных из серий АА7ххх или АА2ххх.

13. Способ по п. 12, отличающийся тем, что алюминиевый сплав выбран из серии АА7ххх.

14. Способ по п. 13, отличающийся тем, что алюминиевый сплав представляет собой сплав АА7060.

15. Способ по п. 1, отличающийся тем, что этап (b) холодного волочения включает холодную обработку оболочки в объеме от 15% до 38%.

16. Способ по п. 15, отличающийся тем, что объем холодной обработки находится в диапазоне от 25% до 38%.