Шланг с электрическим подогревом

Иллюстрации

Показать всеТрубопровод с подогревом для жидкости содержит внутреннюю трубку, внешнюю оплетку и нагревательный элемент. Нагревательный элемент расположен между внутренней трубкой и внешней оплеткой. Нагревательный элемент содержит внутренний сердечник, выполненный из первого металлического материала, и наружный кожух, выполненный из второго металлического материала. В одном варианте осуществления нагревательный элемент обмотан вокруг внутренней трубки и имеет круглое поперечное сечение. В другом варианте осуществления наружный кожух является инертным и устойчивым к водной коррозии, а внешняя оплетка влагонепроницаема. 2 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Перекрестная ссылка на родственную заявку(и)

Данная заявка в соответствии с 35 U.S.C. § 119 США испрашивает приоритет предварительной заявки № 61/635917, озаглавленной «Шланг с электрическим подогревом», поданной 20 апреля 2012 изобретателями Mark J. Brudevold, Joshua D. Roden, Troy D. Jones и Roman S. Kopylov, содержание которой включено в настоящий документ посредством ссылки.

Предпосылки создания изобретения

Настоящее раскрытие в целом относится к шлангам с подогревом, таким как те, что используются в многокомпонентных дозаторах. Конкретнее, настоящее изобретение относится к гибким шлангам с электрическим подогревом.

Традиционные шланги с электрическим подогревом изготавливают обмоткой кабеля вокруг гибкой внутренней трубки, а затем на обмотанную трубку наносят оплетку. Обычно внутренняя трубка содержит нейлоновый каркас, армированный волокнами или арамидными нитями, которые покрыты оболочкой из полиуретана. Затем на внутреннюю трубку наматывают проводящую проволоку. Проводящая проволока обычно представляет собой проволоку из листовой меди, которая может быть или в виде сплошной полосы, или в виде сплетенных нитей. Благодаря плоской проволоке в шланге с подогревом обеспечивается меньший диаметр, а также увеличивается площадь контакта между внутренней трубкой и проводящей проволокой. Оплетка обычно выполнена в виде бутиловой оболочки.

Шланги с подогревом, используемые в многокомпонентных дозаторах, работают в тяжелых режимах эксплуатации, что приводит к усталости управляющего устройства и ухудшению рабочих характеристик шланга с электрическим подогревом. Например, повторяющееся возвратно-поступательное движение распыляющего пистолета, используемого совместно с этими дозаторами, приводит к усталостному износу, если шланг очень жесткий, и по прошествии определенного периода времени вызывает разрушение от усталости проводящей проволоки. Таким образом, существует постоянная необходимость в увеличении гибкости шлангов с электрическим подогревом для уменьшения усталости управляющего устройства при одновременном увеличении усталостной долговечности шланга для сокращения неисправностей компонентов.

Сущность изобретения

Настоящее изобретение относится к шлангам с электрическим подогревом, таким как те, что используются в многокомпонентных дозаторах или дозаторах клея-расплава. Трубопровод с подогревом для жидкости содержит внутреннюю трубку, внешнюю оплетку и нагревательный элемент. Нагревательный элемент расположен между внутренней трубкой и внешней оплеткой. Нагревательный элемент содержит внутренний сердечник, выполненный из первого металлического материала, и наружный кожух, выполненный из второго металлического материала. В одном варианте осуществления нагревательный элемент обмотан вокруг внутренней трубки и имеет круглое поперечное сечение. В другом варианте осуществления наружный кожух инертный и устойчив к водной коррозии, а внешняя оплетка влагонепроницаема.

Краткое описание графических материалов

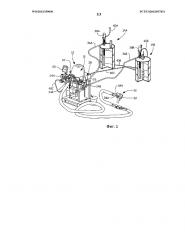

На фиг. 1 представлен вид в перспективе двухкомпонентной насосной системы с насосной станцией, бункерами для материала компонента и распыляющим пистолетом, соединенным с насосной станцией посредством шлангов с электрическим подогревом.

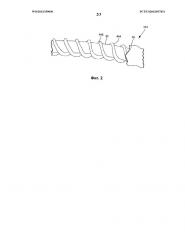

На фиг. 2 представлен частичный вырез в перспективе шланга с электрическим подогревом по фиг. 1, содержащего центральный шланг, обмотанный закрытым нагревательным элементом и покрытый оплеткой.

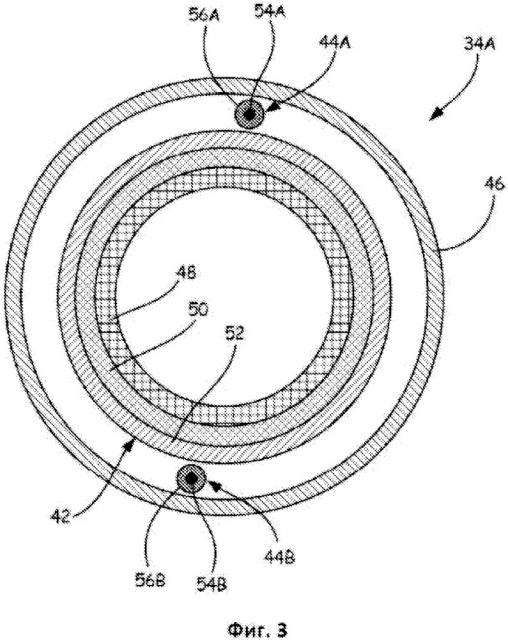

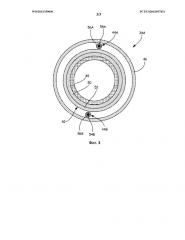

На фиг. 3 представлено схематические изображение поперечного сечения шланга с электрическим подогревом по фиг. 2, на котором показаны различные слои центрального шланга, закрытый нагревательный элемент и оплетка.

Подробное описание

На фиг. 1 представлен вид в перспективе двухкомпонентной насосной системы 10, содержащей насосную станцию 12, бункеры 14A и 14B для материала компонента и распыляющий пистолет 16. Насосная станция 12 содержит гидравлический блок 18 питания, модуль 20 дисплея, коллектор 22 для жидкости, первый линейный насос 24A, второй линейный насос 24B, бак 26 для гидравлической жидкости и блок 28 распределения мощности. Как известно из уровня техники, электродвигатель, двухходовой реверсивный клапан, гидравлический линейный двигатель, зубчатый насос и модуль управления двигателем (MCM) для каждого из линейных насосов 24A и 24B устанавливают в гидравлический блок 18 питания. Распыляющий пистолет 16 содержит распыляющую головку 32 и соединен с первым линейным насосом 24A и вторым линейным насосом 24B шлангами 34A и 34B с электрическим подогревом соответственно. Шланги 36A и 36B соединяют питательные насосы 38A и 38B с линейными насосами 24A и 24B соответственно. Сжатый воздух подается к питательным насосам 38A и 38B и распыляющему пистолету 16 посредством шлангов 40A, 40B и 40C соответственно. Несмотря на то, что шланги с электрическим подогревом согласно настоящему раскрытию были описаны применительно к двухкомпонентному дозатору, их также можно использовать в других типах дозаторов, например в дозаторах клея-расплава.

Бункеры 14A и 14B для материала компонента содержат барабаны для первого и второго вязких материалов, которые при смешивании образуют затвердевающую структуру. Например, первый компонент, содержащий смолистый материал, например полиэфирную смолу или виниловый эфир, хранится в бункере 14A для материала компонента, а второй компонент, содержащий катализатор, вызывающий отвердевание смолистого материала, например изоцианат или перекись метилэтилкетона (MEKP), хранится в бункере 14B для материала компонента. Электроэнергию подают на блок 28 распределения мощности, который затем распределяет мощность на различные компоненты двухкомпонентной системы 10, например MCM в гидравлическом блоке 18 питания, модуль 20 дисплея и шланги 34A и 34B с электрическим подогревом. Сжатый воздух от отдельного источника (не показан) подают к питательным насосам 36A и 36B посредством шлангов 40A и 40B для подвода потоков первого и второго материалов компонента к линейным насосам 24A и 24B соответственно. Линейные насосы 24A и 24B гидравлически приводятся в действие зубчатым насосом в гидравлическом блоке 18 питания. Зубчатый насос приводится в действие электродвигателем в блоке 18 питания для закачки гидравлической жидкости из бака 26 для гидравлической жидкости и для подачи потока гидравлической жидкости под давлением на двухходовой реверсивный клапан, который приводит в действие линейный двигатель.

При использовании пользователем распыляющего пистолета 16 материалы компонентов под давлением, подаваемые к коллектору 22 при помощи линейного насоса 24A и линейного насоса 24B, выводят на смесительную головку 32. Смесительная головка 32 смешивает первый и второй материалы компонента для начала процесса затвердевания, который завершается при распылении смешанных материалов компонента, например, в литейную форму. Первый и второй материалы компонента обычно распыляют из пистолета 16 при постоянных условиях выхода. Например, пользователь может задать потребление на модуле 20 дисплея для управления MCM с целью распыления материалов компонента при постоянном давлении или при постоянном расходе.

Для обеспечения надлежащей подачи смолистого материала и катализатора шланги 34A и 34B подогревают. В частности, шланги 34A и 34B содержат проводящие проволоки, на которые подается электроэнергия, как, например, из блока 28 распределения или автономной трансформаторной подстанции, для обеспечения резистивного подогрева шлангов. Как описано выше, традиционные шланги с подогревом содержат медные кабели с прямоугольным поперечным сечением. В одном варианте осуществления прямоугольный кабель выполнен в виде твердой полосы, плохо поддающейся изгибу. В другом варианте осуществления прямоугольный кабель выполнен в виде сплетенных медных проволок, которые являются чувствительными к коррозии. Было установлено, что сплетенные медные проволоки особенно чувствительны к коррозии, если они оплетены бутиловыми оболочками, выполненными из повторно используемых материалов. Во-первых, в повторно используемом материале содержатся включения, например сера, которые высвобождаются в виде газа при нагреве бутиловой оболочки. Во-вторых, бутиловая оболочка образует пароизоляционный барьер, который герметизирует медный кабель в сернистой коррозионной среде. Наконец, увеличенная площадь поверхности сплетенного материала увеличивает скорость реакции между серой и медью, таким образом усугубляя коррозию. Шланги с подогревом согласно настоящему раскрытию содержат проволоку из проводящего материала, которая как легко поддается изгибу, так и является коррозиестойкой, как было объяснено со ссылкой на фиг. 2 и 3.

На фиг. 2 представлен частичный вырез в перспективе шланга 34A с электрическим подогревом по фиг. 1, содержащего центральный шланг 42, обмотанный закрытыми нагревательными элементами 44A и 44B, и покрытого оплеткой 46. Центральный шланг 42 выполнен в виде гибкого шланга, подходящего для перемещения жидкостей. Центральный шланг 42 окружен оплеткой 46. Закрытые нагревательные элементы 44A и 44B расположены между центральным шлангом 42 и оплеткой 46. Закрытые нагревательные элементы 44A и 44B выполнены в виде кабелей, которые нагревают центральный шланг 42 при подаче электрического тока на закрытые нагревательные элементы 44A и 44B. В описанном варианте осуществления две нити закрытого нагревательного элемента обмотаны вокруг центрального шланга 42 в виде двойной спирали. В других вариантах осуществления между центральным шлангом 42 и оплеткой 46 могут предусматриваться одна или несколько нитей закрытого нагревательного элемента или в виде спиральных, или в виде линейных нитей. Оплетка 46, частичный вырез которой представлен на фиг. 2, обеспечивает защиту от окружающей среды, в которой используется шланг 34A с электрическим подогревом.

Закрытые нагревательные элементы 44A и 44B содержат обшитую проволоку с площадью поперечного сечения круглой формы. Такая круглая форма является фактором, обеспечивающим более легкое перемещение закрытых нагревательных элементов 44A и 44B в центральном шланге 42 по сравнению с кабелями с площадями поперечного сечения прямоугольной формы. Конкретнее, круглые поперечные сечения обеспечивают меньшее сопротивление изгибу, чем прямоугольные поперечные сечения. Таким образом форма закрытых нагревательных элементов 44A и 44B повышает гибкость шланга 34A с электрическим подогревом. Кроме того, фактор формы в виде круга также увеличивает срок службы шланга с электрическим подогревом 34A. Конкретнее, круглая проволока обладает повышенными характеристиками сопротивления усталости по сравнению с прямоугольной проволокой за счет абсолютной симметрии относительно ее центральной оси. В одном варианте осуществления шланга с электрическим подогревом 34A центральный шланг 42 является достаточно жестким для обеспечения возможности изгиба закрытых нагревательных элементов 44A и 44B под углами, при которых закрытые нагревательные элементы 44A и 44B имеют приблизительно неограниченную усталостную долговечность. Таким образом, шланг 34A с электрическим подогревом менее склонен к отказам.

Закрытые нагревательные элементы 44A и 44B содержат резистивные нагревательные элементы в форме двух слоев. Конкретнее, закрытые нагревательные элементы 44A и 44B содержат внутренний проводящий слой (показан на фиг. 3) и внешний слой (показан на фиг. 2 и 3), который является инертным. В одном варианте осуществления закрытые нагревательные элементы 44A и 44B выполнены в виде двух металлических слоев, при этом внутренний слой обладает высокой проводимостью, а внешний слой является коррозиестойким и также обладает проводимостью. В частности, внешний слой не вступает в реакцию с водой. Кроме того, внешний слой образует барьер, препятствующий коррозии внутреннего слоя под влиянием газов, которые могут образовываться и удерживаться в оплетке 46 при эксплуатации шланга 34A с электрическим подогревом.

На фиг. 3 представлено схематическое изображение поперечного сечения шланга 34A с электрическим подогревом по фиг. 2, на котором показаны различные слои центрального шланга 42, закрытые нагревательные элементы 44A и 44B и оплетка 46. Центральный шланг 42 содержит трубку 48, армирующий слой 50 и покрытие 52. Закрытый нагревательный элемент 44A содержит внутренний слой 54A и внешний слой 56A. Закрытый нагревательный элемент 44B содержит внутренний слой 54B и внешний слой 56B. Фиг. 3 построена не в масштабе, и размеры различных элементов увеличены для наглядности. Фиг. 3 описана со ссылкой на конструкцию закрытого нагревательного элемента 44A, однако в приведенном варианте осуществления закрытый нагревательный элемент 44B имеет аналогичную конструкцию.

Центральный шланг 42 выполнен в виде любого подходящего шланга или трубопровода, который может перемещать жидкость при повышенных температурах и давлении. Таким образом, трубка 48 обычно выполнена из герметичного материала, такого как нейлон, каучук или полимер. Однако, так как трубка 48 эксплуатируется при повышенном давлении, то трубку 48 окружает армирующий слой 50. Армирующий слой 50 сам по себе является гибким, но он сконфигурирован для приложения сжимающего усилия к трубке 48, когда она эксплуатируется под давлением. Армирующий слой 50 имеет максимальный (нерастянутый) диаметр, меньший, чем растянутый диаметр трубки 48 для ограничения величины, на которую трубка 48 может увеличиться в размере. В различных вариантах осуществления армирующий слой 50 выполнен в виде сплетенных нитей волокна или арамида, как известно из уровня техники. Покрытие 52 выполнено в виде гибкой оболочки, которая окружает армирующий слой 50, обеспечивающий изоляцию армирующего слоя 50 и трубки 48 от окружающей среды. Покрытие 52 обычно изготавливают из полиуретана. Центральный шланг 42 в различных вариантах осуществления может быть имеющимся в продаже сборным элементом.

Закрытый нагревательный элемент 44A показан с твердым проволочным сердечником, вокруг которого образован твердый кожух. Внутренний слой 54A содержит одиночную твердую нить проводящего материала, тогда как внешний слой 56A содержит одиночную оболочку инертного материала. Как указано выше, одиночная твердая нить круглой проволоки увеличивает гибкость шланга 34A с электрическим подогревом. Одиночная твердая нить также снижает чувствительность к коррозии закрытого нагревательного элемента 44A за счет уменьшения общей площади поверхности кабеля по сравнению со сплетенными нитями.

Внешний слой 56A также снижает возможность коррозии внутреннего слоя 54A за счет изоляции внутреннего слоя 54A от окружающей среды внутри оплетки 46. Оплетка 46 создает гидроизолирующий барьер, благодаря которому предотвращается контакт воды с закрытым нагревательным элементом 44A. Таким образом, в различных вариантах осуществления оплетка 46 является влагонепроницаемой. Это непосредственно снижает возможность образования коррозионной среды внутри оплетки 46. Однако, как описано выше, оплетка 46 может быть причиной возникновения коррозионных газов в шланге 34A с электрическим подогревом. В одном варианте осуществления оплетка 46 содержит полиэтиленовый кожух, изготовленный не из повторно используемых материалов, что уменьшает количество коррозионно-активных материалов, присутствующих в оплетке 46 по сравнению оболочками из повторно используемого бутила. Внешний слой 56A предотвращает непосредственный контакт с оплеткой 46 и предотвращает контакт с газами внутри оплетки 46, которые могут содержать коррозионные элементы.

Кроме того, внешний слой 56A является проводящим материалом, который способствует обеспечению резистивного нагрева закрытого нагревательного элемента 44A. Внешний слой 56A не функционирует как диэлектрик, который отделяет кабель от центрального шланга 42. Таким образом, внешний слой 56A увеличивает производительность закрытого нагревательного элемента 44A в центральном шланге 42 с подогревом по сравнению с непроводящими, изолирующими кожухами. Например, в некоторых шлангах с электрическим подогревом из уровня техники используются проводящие проволоки, которые защищены полимерными оболочками, изолирующими и отделяющими кабель нагревательного элемента от шланга с подогревом.

Шланг с электрическим подогревом согласно настоящему изобретению особенно полезен в сочетании с многокомпонентными дозаторами или пропорционирующими устройствами. В этих устройствах в закрытом нагревательном элементе 44A для генерирования тока, например, равного 45 ампер, используется низкое напряжение для обеспечения резистивного нагрева. В таком варианте осуществления внутренний слой 54A содержит медную проволоку четырнадцатого калибра, вокруг которой расположен тонкий слой олова для образования внешнего слоя 56A. В других вариантах осуществления внешний слой 56A может быть изготовлен из серебра или никеля. Описанный в данном документе шланг с электрическим подогревом также можно использовать с другими типами дозаторов, например в дозаторах для клея-расплава. В дозаторах для клея-расплава необходимо подогревать жидкий клей-расплав, который может содержать клей на основе термопластичного полимера, например этилвинилацетат (EVA), до более высоких температур, чем смолу и катализатор в многокомпонентных дозаторах. В связи с этим на закрытый нагревательный элемент 44A подается высокое напряжение для генерирования требуемой величины резистивного нагрева. В таком варианте осуществления внутренний слой 54A может содержать медь, олово, черный металл или хромоникелевый сплав, тогда как внешний слой 56A может содержать олово, серебро или никель.

Несмотря на то, что изобретение было описано со ссылками на примерный вариант(ы) осуществления, специалистам в области техники следует понимать, что можно вносить различные изменения, а элементы можно заменять на их эквиваленты без отклонения от объема изобретения. Кроме того, можно вносить много изменений для адаптации конкретной ситуации или материала к идее изобретения без отклонения от его основного объема Таким образом, подразумевается, что изобретение не ограничено конкретным описанным вариантом(ами) осуществления, и данное изобретение включает все варианты осуществления, которые попадают под объем приложенной формулы изобретения.

1. Трубопровод с подогревом для жидкости, содержащий:

внутреннюю трубку;

внешнюю оплетку, которая является влагонепроницаемой и выполнена из полиэтилена, изготовленного не из повторно используемых материалов; и

нагревательный элемент, расположенный между внутренней трубкой и внешней оплеткой, при этом нагревательный элемент содержит

внутренний сердечник, выполненный из первого металлического материала; и

наружный кожух, выполненный из второго металлического материала, при этом нагревательный элемент обмотан вокруг внутренней трубки.

2. Трубопровод с подогревом для жидкости по п. 1, отличающийся тем, что нагревательный элемент имеет круглое поперечное сечение.

3. Трубопровод с подогревом для жидкости по п. 1, отличающийся тем, что наружный кожух устойчив к водной коррозии.

4. Трубопровод с подогревом для жидкости по п. 1, отличающийся тем, что внутренняя трубка содержит:

нейлоновый шланг;

сплетенную оплетку, окружающую нейлоновый шланг; и

полиуретановое покрытие, окружающее сплетенную оплетку.

5. Трубопровод с подогревом для жидкости по п. 1, отличающийся тем, что:

внутренний сердечник содержит медную проволоку; и

наружный кожух содержит олово.

6. Трубопровод с подогревом для жидкости по п. 1, отличающийся тем, что:

внутренний сердечник содержит медную проволоку; и

наружный кожух содержит серебро.

7. Трубопровод с подогревом для жидкости по п. 1, отличающийся тем, что:

внутренний сердечник выбран из группы, включающей олово, черный металл и

хромоникелевый сплав; и

наружный кожух выбран из группы, включающей олово, серебро и никель.

8. Дозатор подогреваемой жидкости, содержащий:

первый насос;

систему привода для запуска первого насоса;

систему подогрева для подогрева материала, подаваемого к входу первого насоса;

пистолет для распыления материала от выхода первого насоса; и

трубопровод с подогревом для жидкости по любому из предыдущих пунктов, при этом трубопровод с подогревом для жидкости соединяет выход первого насоса с пистолетом.

9. Дозатор подогреваемой жидкости по п. 8, отличающийся тем, что нагревательный элемент имеет круглое поперечное сечение.

10. Дозатор подогреваемой жидкости по п. 8, отличающийся тем, что внутренняя трубка содержит:

гибкую трубку;

сплетенный армирующий слой, концентрически окружающий гибкую трубку; и

оболочку, концентрически окружающую сплетенный армирующий слой.

11. Дозатор подогреваемой жидкости по п. 8, отличающийся тем, что нагревательный элемент содержит:

проводящую центральную проволоку; и

наружный кожух, изготовленный из устойчивого к водной коррозии металла.

12. Дозатор подогреваемой жидкости по п. 11, отличающийся тем, что:

проводящая центральная проволока содержит медь; и

наружный кожух выбран из группы, включающей олово, серебро и никель.

13. Дозатор подогреваемой жидкости по п. 11, отличающийся тем, что:

проводящая центральная проволока выбрана из группы, включающей олово, черный металл и хромоникелевый сплав; и

наружный кожух выбран из группы, включающей олово, серебро и никель.

14. Дозатор подогреваемой жидкости по п. 8, отличающийся тем, что дополнительно содержит:

второй насос, приводимый в действие системой привода, при этом система подогрева подогревает материал, подаваемый к входу второго насоса; и

шланг с подогревом, соединяющий выход второго насоса с пистолетом, при этом пистолет смешивает материалы из выходов первого и второго насосов, при этом шланг с подогревом содержит

внутренний каркас;

кабель с металлическим покрытием, обмотанный вокруг внутреннего каркаса; и

внешнюю оплетку, окружающую кабель с металлическим покрытием и внутренний каркас.