Способ активизации кавитационно-гидродинамической микродезинтеграции минеральной составляющей гидросмеси

Иллюстрации

Показать всеИзобретение относится к горнодобывающей отрасли и может быть использовано при освоении природных и техногенных высокоглинистых россыпных месторождений полезных ископаемых с повышенным содержанием мелкого и тонкого золота. Способ активизации кавитационно-гидродинамической микродезинтеграции минеральной составляющей гидросмеси включает скоростную подачу струи в диффузор гидродинамического генератора, обработку гидросмеси в условиях активных гидродинамических воздействий посредством влияния, размещенных внутри цилиндрического корпуса с конфузором и последовательно установленных стационарных кавитационных элементов, в том числе пластинчатых кавитационных элементов, тонкоструйное разделение с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе. Для усиления полей первичной гидродинамической дезинтеграции на выходе из диффузора создают турбулентность и раздвинутую разреженность посредством съемных кассет с решетками, перекрытия которых выполнены под углом в горизонтальной плоскости по отношению к горизонтальным осям цилиндрического корпуса, из балок-уголков, прямой угол которых повернут вверх. Каждый из последующих слоев балок-уголков установлен с противоположным наклоном по отношению к предыдущему слою, а расстояние между балками-уголками по горизонтали изменяется от предыдущего слоя к последующему слою по вертикали в соответствии с прогнозируемым уменьшением максимального размера элементов твердой составляющей гидросмеси. Расстояние по вертикали между предыдущим слоем и последующим слоем балок-уголков превышает высоту балок-уголков в зависимости от прочностных, упругореологических и теплофизических характеристик твердой составляющей гидросмеси, а также - соотношения Т:Ж гидросмеси. Последующее тонкоструйное разделение с кавитацией осуществляется с помощью пластинчатых кавитационных элементов, установленных в нижней части цилиндрического корпуса гидродинамического генератора под съемными кассетами с решетками с изменением верхних горизонтальных линий поверхностей ступенчато с понижением к центральной оси цилиндрического корпуса, а нижних линий поверхностей - с обеспечением дополнительного турбулентного режима посредством одностороннего косого среза и свободного вхождения потока гидросмеси в конфузор. Технический результат - повышение эффективности процесса микродезинтеграции. 4 ил.

Реферат

Изобретение относится к горнодобывающей отрасли и может быть использовано при освоении природных и техногенных высокоглинистых россыпных месторождений полезных ископаемых с повышенным содержанием мелкого и тонкого золота.

Известны способ газоструйной дезинтеграции материала и устройство для его осуществления на основе принципа струйно-акустического воздействия на материал [1].

Недостатком данного способа является использование энергозатратных систем подачи струи газа и регулировки перемещения струйно-акустического генератора.

Установлены также способы и устройства, осуществляющие генерацию акустических колебаний ультразвукового диапазона в жидкотекучих средах посредством возбуждения потоком жидкости стержней, пластин, мембран или в результате модуляции струи жидкости [2-4].

Основным недостатком данных устройств является то, что соотношения между геометрическими размерами элементов гидродинамических генераторов колебаний и гидродинамическими параметрами прокачиваемой дисперсионной среды сужают диапазон плотности прокачиваемой гидросмеси. Это не позволяет эффективно обработать минеральную составляющую гидросмеси глинистых песков россыпей с включениями твердых частиц размером от 10 мм. Данным обстоятельством определяется ограничение по технологическим показателям, максимальной развиваемой мощности и производительности систем.

Известны различные системы роторного типа, использующие принцип струйной генерации акустических потоков [5, 6] и различные системы кавитационно-струйной диспергации [7].

Использование этих устройств ограничено пропускной способностью обрабатываемой среды, дисперсностью твердой фракции и непригодно для дезинтеграции гидросмеси с повышенным содержанием глин.

Известны гидродинамический генератор акустических колебаний ультразвукового диапазона и способ создания акустических колебаний ультразвукового диапазона, включающий корпус в виде конусно-цилиндрический трубы с входным и выходным отверстиями и размещенное внутри него препятствие для потока жидкости, которое представляет из себя систему, состоящую из последовательно соединенных плохо обтекаемого тела, стержня и диска, установленных соосно с трубой [8].

Данный способ основан на создании резонансных акустических явлений в гидропотоке посредством системы стационарных кавитационных элементов, однако конструктивное выполнение стационарных излучателей не выдержит давления потока песково-глинистых гидросмесей и не обеспечит дезинтеграцию минеральных составляющих в пульпе.

Наиболее близким по технической сущности является способ струйно-акустической дезинтеграции минеральной составляющей гидросмеси, включающий скоростную подачу струи в гидродинамический генератор, обработку материала в условиях активных гидродинамических воздействий посредством влияния, размещенных внутри корпуса и последовательно установленных стационарных элементов, в том числе пластинчатых кавитационных элементов, с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе, на входе которого создают высокоскоростную струю [9].

Данный способ основан на создании резонансных акустических явлений в гидропотоке посредством системы кавитационных элементов, однако в основе управления процессом направленного изменения свойств песчано-глинистых пород лежит задача формирования более устойчивого состояния высокодисперсных детерминированных систем, содержащих минеральные частицы, поэтому для обеспечения при дезинтеграции устойчивости системы данный фактор подлежит совершенствованию.

Технический результат предлагаемого способа заключается в повышении эффективности процесса микродезинтеграции путем создания условий для устойчивости процесса разрушения элементов глинистых песков россыпей в широком размерном диапазоне, повышенной прочности, на основе усиления полей первичной гидродинамической дезинтеграции и дополнительного струйного разделения с усилением кавитационно-акустического воздействия на минеральную составляющую гидросмеси.

Технический результат достигается за счет того, что в способе активизации кавитационно-гидродинамической микродезинтеграции минеральной составляющей гидросмеси, включающем скоростную подачу струи в диффузор гидродинамического генератора, обработку гидросмеси в условиях активных гидродинамических воздействий посредством влияния, размещенных внутри цилиндрического корпуса с конфузором и последовательно установленных стационарных кавитационных элементов, в том числе пластинчатых кавитационных элементов, тонкоструйное разделение с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе, для усиления полей первичной гидродинамической дезинтеграции на выходе из диффузора создают турбулентность и раздвинутую разреженность посредством съемных кассет с решетками, перекрытия которых выполнены под углом в горизонтальной плоскости по отношению к горизонтальным осям цилиндрического корпуса, из балок-уголков, прямой угол которых повернут вверх, при этом каждый из последующих слоев балок-уголков установлен с противоположным наклоном по отношению к предыдущему слою, а расстояние между балками-уголками по горизонтали изменяется от предыдущего слоя к последующему слою по вертикали в соответствии с прогнозируемым уменьшением максимального размера элементов твердой составляющей гидросмеси, при этом расстояние по вертикали между предыдущим слоем и последующим слоем балок-уголков превышает высоту балок-уголков в зависимости от прочностных, упругореологических и теплофизических характеристик твердой составляющей гидросмеси, а также - соотношения Т:Ж гидросмеси, при этом последующее тонкоструйное разделение с кавитацией осуществляется с помощью пластинчатых кавитационных элементов, установленных в нижней части цилиндрического корпуса гидродинамического генератора под съемными кассетами с решетками с изменением верхних горизонтальных линий поверхностей ступенчато с понижением к центральной оси цилиндрического корпуса, а нижних линий поверхностей - с обеспечением дополнительного турбулентного режима посредством одностороннего косого среза и свободного вхождения потока гидросмеси в конфузор.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

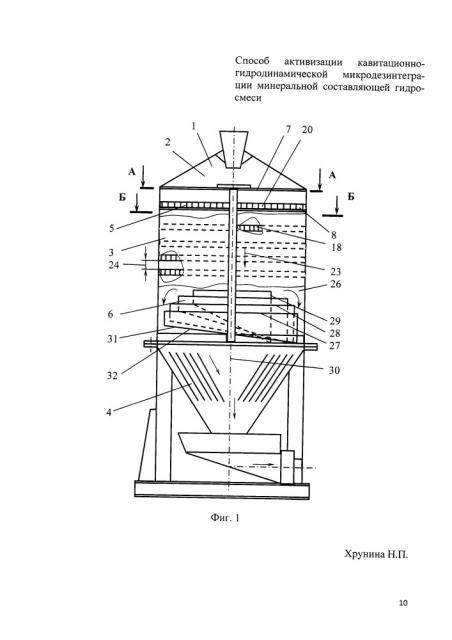

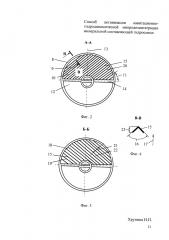

На фиг. 1 - общий вид гидродинамического генератора; на фиг. 2 - разрез А-А на фиг. 1, вид сверху на верхний слой балок-уголков; на фиг. 3 - разрез Б-Б на фиг. 1, вид сверху на второй слой балок-уголков; на фиг. 4 -разрез В-В на фиг. 2.

Способ выполняется с помощью гидродинамического генератора 1 с диффузором 2. Цилиндрический корпус 3 гидродинамического генератора 1 соединяется с конфузором 4. Внутри цилиндрического корпуса 3 размещены и последовательно установлены стационарные кавитационные элементы 5, в том числе пластинчатые кавитационные элементы 6. На выходе 7 из диффузора 2 установлены съемные кассеты 8 с решетками 9, перекрытия 10 которых выполнены под углом 11 в горизонтальной плоскости 12 по отношению к горизонтальным осям 13, 14 цилиндрического корпуса 3, из балок-уголков 15, прямой угол 16 которых повернут вверх 17. Каждый из последующих слоев 18 балок-уголков 15 установлен с противоположным наклоном 19 по отношению к предыдущему слою 20. Расстояние 21 между балками-уголками 15 по горизонтали 22 изменяется от предыдущего слоя 20 к последующему слою 18 по вертикали 23 в соответствии с прогнозируемым уменьшением максимального размера элементов твердой составляющей гидросмеси. Расстояние 24 по вертикали 23 между предыдущим слоем 20 и последующим слоем 18 балок-уголков 15 превышает высоту 25 балок-уголков 15 в зависимости от прочностных, упругореологических, теплофизических характеристик твердой составляющей гидросмеси и соотношения Т:Ж гидросмеси. Пластинчатые кавитационные элементы 6 установлены в нижней части 26 цилиндрического корпуса 3 гидродинамического генератора 1 под съемными кассетами 8 с решетками 9 с изменением верхних горизонтальных линий поверхностей 27 ступенчато 28 с понижением 29 к центральной оси 30 цилиндрического корпуса 3. Нижние линии поверхностей 31 пластинчатых кавитационных элементов 6 выполнены с односторонним косым срезом 32 для обеспечения дополнительного турбулентного режима и свободного вхождения потока гидросмеси в конфузор 4.

Способ активизации кавитационно-гидродинамической микродезинтеграции минеральной составляющей гидросмеси выполняется следующим образом.

Способ активизации кавитационно-гидродинамической микродезинтеграции минеральной составляющей гидросмеси включает скоростную подачу струи в диффузор 2 гидродинамического генератора 1, обработку гидросмеси в условиях активных гидродинамических воздействий посредством влияния, размещенных внутри цилиндрического корпуса 3 с конфузором 4 и последовательно установленных стационарных кавитационных элементов 5, в том числе пластинчатых кавитационных элементов 6, тонкоструйное разделение с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе 1. Для усиления полей первичной гидродинамической дезинтеграции на выходе 7 из диффузора 2 создают турбулентность и раздвинутую разреженность посредством съемных кассет 8 с решетками 9, перекрытия 10 которых выполнены под углом 11 в горизонтальной плоскости 12 по отношению к горизонтальным осям 13, 14 цилиндрического корпуса 3, из балок-уголков 15, прямой угол 16 которых повернут вверх 17. Каждый из последующих слоев 18 балок-уголков 15 установлен с противоположным наклоном 19 по отношению к предыдущему слою 20. Расстояние 21 между балками-уголками 15 по горизонтали 22 изменяется от предыдущего слоя 20 к последующему слою 18 по вертикали 23 в соответствии с прогнозируемым уменьшением максимального размера элементов твердой составляющей гидросмеси. Расстояние 24 по вертикали 23 между предыдущим слоем 20 и последующим слоем 18 балок-уголков 15 превышает высоту 25 балок-уголков 15 в зависимости от прочностных, упругореологических и теплофизических характеристик твердой составляющей гидросмеси, а также - соотношения Т:Ж гидросмеси. Последующее тонкоструйное разделение с кавитацией осуществляется с помощью пластинчатых кавитационных элементов 6, установленных в нижней части 26 цилиндрического корпуса 3 гидродинамического генератора 1 под съемными кассетами 8 с решетками 9 с изменением верхних горизонтальных линий поверхностей 27 ступенчато 28 с понижением 29 к центральной оси 30 цилиндрического корпуса 3. Нижние линии поверхностей 31 пластинчатых кавитационных элементов 6 обеспечивают дополнительный турбулентный режим посредством одностороннего косого среза 32 и свободного вхождения потока гидросмеси в конфузор 4.

Источники информации

1. Патент №2425719 RU, МПК B03B 5/02. Способ газоструйной дезинтеграции материала и устройство для его осуществления. - Опубл. 10.08.2011. Бюл. №22.

2. Агранат Б.А. Основы физики и техники ультразвука / Б.А. Агранат, М.Н. Дубровин, Н.Н. Хавский, Г.И. Эскин. - М.: Высш. шк., 1987. - 352 с.

3. Патент №2015749 RU, МПК B06B 1/20, F15B 21/12. Гидродинамический генератор колебаний. - Опубл. 15.07.1994.

4. Патент №2229947 RU, МПК B06B 1/20. Способ глубокой обработки жидких и газообразных сред и генератор резонансных колебаний для его осуществления. - Опубл. 10.06.2004.

5. Промтов М.А. Пульсационные аппараты роторного типа: теория и практика: Монография. М.: Машиностроение - 1, 2001. - 260 с. ISBN 5-99275-006-8.

6. Балабышко A.M., Юдаев В.Ф. Роторные аппараты с модуляцией потока и их применение в промышленности. - М.: Недра, 1992. - С.: 176, ил. ISBN 5-247-02380-3.

7. Федоткин И.М., Немчин А.Ф. Использование кавитации в технологических процессах. - Киев.: Вища школа. Изд-во Киев. ун-та, 1984, - 68 с. с. 52, рис. 22.

8. Патент №2325959 RU, МПК B06B 1/18. Гидродинамический генератор акустических колебаний ультразвукового диапазона и способ создания акустических колебаний ультразвукового диапазона. - Опубл. 10.06.2008. Бюл. №16.

9. Хрунина Н.П. Патент №2506127 RU, МПК B03B 5/00. Способ струйно-акустической дезинтеграции минеральной составляющей гидросмеси и гидродинамический генератор акустических колебаний. - Опубл. 10.02.2014. Бюл. №4.

Способ активизации кавитационно-гидродинамической микродезинтеграции минеральной составляющей гидросмеси, включающий скоростную подачу струи в диффузор гидродинамического генератора, обработку гидросмеси в условиях активных гидродинамических воздействий посредством влияния размещенных внутри цилиндрического корпуса с конфузором и последовательно установленных стационарных кавитационных элементов, в том числе пластинчатых кавитационных элементов, тонкоструйное разделение с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе, отличающийся тем, что для усиления полей первичной гидродинамической дезинтеграции на выходе из диффузора создают турбулентность и раздвинутую разреженность посредством съемных кассет с решетками, перекрытия которых выполнены под углом в горизонтальной плоскости по отношению к горизонтальным осям цилиндрического корпуса, из балок-уголков, прямой угол которых повернут вверх, при этом каждый из последующих слоев балок-уголков установлен с противоположным наклоном по отношению к предыдущему слою, а расстояние между балками-уголками по горизонтали изменяется от предыдущего слоя к последующему слою по вертикали в соответствии с прогнозируемым уменьшением максимального размера элементов твердой составляющей гидросмеси, при этом расстояние по вертикали между предыдущим слоем и последующим слоем балок-уголков превышает высоту балок-уголков в зависимости от прочностных, упругореологических и теплофизических характеристик твердой составляющей гидросмеси, а также - соотношения Т:Ж гидросмеси, при этом последующее тонкоструйное разделение с кавитацией осуществляется с помощью пластинчатых кавитационных элементов, установленных в нижней части цилиндрического корпуса гидродинамического генератора под съемными кассетами с решетками с изменением верхних горизонтальных линий поверхностей ступенчато с понижением к центральной оси цилиндрического корпуса, а нижних линий поверхностей - с обеспечением дополнительного турбулентного режима посредством одностороннего косого среза и свободного вхождения потока гидросмеси в конфузор.