Электротермический атомизатор для спектрального анализа проб

Иллюстрации

Показать всеИзобретение относится к области физики и может быть использовано для спектрального элементного анализа веществ и материалов, в том числе сложных по составу и/или с сильно дымящей при испарении проб в электротермическом атомизаторе матрицей. Заявлен электротермический атомизатор для спектрального анализа проб, состоящий из графитовой трубчатой печи, расположенной внутри защитного кожуха с отверстием в крышке для удаления появляющихся при атомизации пробы продуктов испарения, оптического регулятора температуры трубчатой печи и зонда для двухстадийной фракционной атомизации. Новым является то, что отверстие в крышке защитного кожуха оснащают расположенной над дозировочным отверстием трубчатой печи выхлопной трубкой. Технический результат - повышение эксплуатационной надежности аналитического оборудования, достоверности и качества результатов спектрального анализа сложных по составу веществ и материалов, повышение производительности труда при выполнении анализов. 2 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области физики. Может быть использовано для спектрального элементного анализа веществ и материалов, в том числе сложных по составу и/или с сильно дымящей при испарении проб в атомизаторе матрицей.

Определение состава используемых человечеством веществ и материалов является актуальной задачей. Одним из средств количественного определения состава веществ и материалов является атомно-абсорбционный анализ, выполняемый с использованием электротермических атомизаторов в сочетании со спектрометрами [А.с. 1741029 SU (МПК5 G01N 21/74, опубл. 15.06.1992); патенты РФ №№2112959 (опубл. 15.06.1998); 2157988 (20.10.2000); 2229701 (27.05.2004); 2274848 (20.04.2006); 2370755 (20.10.2009); 2463582 (опубл. 10.10.2012)].

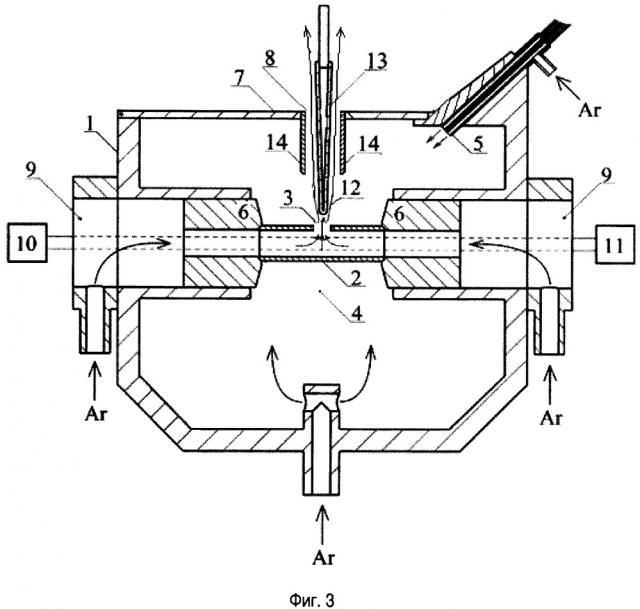

Известен электротермический атомизатор [1 - Спектрометр атомно-абсорбционный МГА-915, МГА-915М, МГА-915МД. Руководство по эксплуатации. -С-Пб: Изд. фирмы ЛЮМЭКС, 2014. http://www.twirpx.com/file/1232358/] для атомно-абсорбционного анализа веществ на содержание различных примесей. Атомизатор в продольном сечении показан на Фиг. 1. Он состоит из следующих частей: кожуха коробчатого типа 1; графитовой трубчатой печи 2 (длина 28 мм, внешний диаметр 8 мм) с дозировочным отверстием 3; двух плоских магнитов 4, являющихся боковыми стенками кожуха 1; световода 5 оптического регулятора температуры печи по свечению ее внешней стенки; электроконтактов 6; крышки 7, имеющей отверстие 8; кварцевых окон 9. Излучение от спектрального источника 10 проходит через атомизатор и попадает на фотодетектор 11. Печь обдувается снаружи и изнутри защитным газом аргоном (Аr). Его направление движения на Фиг. 1 показано стрелками. Аргон защищает графитовую печь от быстрого сгорания, а также выносит из печи продукты испарения пробы - пар и дым. Оптический регулятор температуры со световодом 5 предварительно калибруется изготовителем прибора с помощью пирометра. Ручным дозатором (или автодозатором спектрометра) каплю пробы помещают в печь и высушивают путем нагрева электрическим током от регулируемого источника. Затем печь импульсно нагревают до температуры атомизации сухого остатка пробы (1500 …3000°С). При атомизации пробы запрограммированная оператором температура нагрева печи отрабатывается оптическим регулятором с помощью цепи обратной связи между датчиком свечения печи и блоком электропитания печи. При нагреве проба испаряется, пары пробы из дозировочного отверстия печи выходят в полость между печью и крышкой атомизатора. Затем пары пробы покидают полость атомизатора через отверстие 8 в крышке 7. Пары анализируемой пробы в графитовой печи просвечивают предназначенной для анализа конкретного определяемого элемента спектральной лампой. Фотодетектором 11 регистрируют изменение просвечивающего излучения, прошедшего через облако паров определяемого элемента. Известно, что изменение излучения пропорционально концентрации определяемого элемента. Результат анализа находят по известному (предварительно построенному) градуировочному графику.

Существенным недостатком атомизатора [1] является то, что при испарении пробы, особенно сложной по составу, образуется помеха, например, в виде клубов дыма (поз. 12 на вспомогательном рис. 1), которые заполняют внутренность графитовой печи и полость между печью и ее кожухом. Из-за клубов дыма на контролирующий температуру атомизации оптический датчик поступает ослабленное свечение печи, что воспринимается датчиком как падение температуры печи. Это кажущееся падение температуры через цепь обратной связи приводит к включению дополнительного ошибочного нагрева печи. Одновременно происходит загрязнение внутренней поверхности кожуха атомизатора копотью и осаждение ферромагнитных частиц дыма на магнитах, после чего требуется весьма затратная по времени очистка от загрязнений. Кроме того, оптический датчик тоже покрывается слоем копоти, что приводит к постоянной «слепоте» оптического регулятора температуры и ошибочно завышенному нагреву печи, приводящему к ее перегоранию. С учетом вышесказанного, атомизатор [1] может работать только с пробами, существенно разбавленными для ослабления интенсивности образования дыма или предварительно химически очищенными от дымящих компонентов. Разбавление и химическая очистка проб сопровождается нерациональными затратами труда и времени, негативно сказывается на чувствительности и достоверности результата анализа. Образующийся при испарении пробы дым создает помеху измерениям, затрудняет коррекцию неселективного (неатомного) поглощения и отработку заданной температуры печи оптическим регулятором. Недостаток существенно ограничивает область применения известного устройства [1].

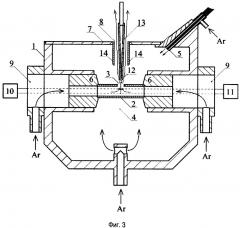

Прототип предлагаемого изобретения описан в [2 - Захаров Ю.А., Окунев Р.В., Ирисов Д.С., Хайбуллин P.P., Садыков М.Ф., Модернизация атомно-абсорбционных спектрометров серии МГА-915 для выполнения анализа горных пород и донных отложений в виде суспензий// Заводская лаборатория. Диагностика материалов. - 2014. - Т. 80., №2. - С. 12-17.], и представляет собой модернизированный атомизатор-аналог [1]. Прототип в продольном сечении показан на Фиг. 2. Он состоит из следующих частей: кожуха коробчатого типа 1; графитовой трубчатой печи 2 с дозировочным отверстием 3; двух плоских магнитов 4, являющихся боковыми стенками кожуха 1; световода 5 оптического регулятора температуры печи по свечению ее внешней стенки; электроконтактов 6; крышки 7 кожуха 1, имеющей отверстие 8; кварцевых окон 9. Излучение от источника 10 проходит через атомизатор и попадает на фотодетектор 11. Печь обдувается снаружи и изнутри защитным газом аргоном (Аr). Его направление движения на Фиг. 2 показано стрелками. Аргон защищает графитовую печь от быстрого сгорания, а также выносит из печи продукты испарения пробы - пар и дым. Продукты испарения не сразу покидают атомизатор, а образуют клубы дыма 12 в нем и оседают внутри кожуха 1 в виде копоти. В отличие от аналога [1] в прототипе торец световода 5 дополнительно обдувается аргоном. Обдув торца световода 5 препятствует осаждению копоти на нем, и тем самым сохраняет работоспособность регулятора температуры печи в течение многократных циклов атомизации дымящихся проб.

Прототип работает в двухстадийном режиме атомизации пробы. На первой стадии атомизации через отверстие 8 к печи подводится вольфрамовый проволочный зонд 13 для фракционной конденсации выходящих из дозировочного отверстия печи паров пробы. На второй стадии атомизации кончик зонда вводят внутрь печи и испаряют конденсат пробы. Использование первоначальной фракционной перегонки пробы на кончик зонда уменьшает количество образующегося дыма 12 в атомизаторе при последующем испарении конденсата пробы и позволяет провести измерение сигнала атомной абсорбции определяемой примеси в ряде более сложных проб без помех, например, в горных породах и донных отложениях [2].

Недостатком прототипа [2] является то, что при анализе проб типа сырой нефти, нагрев и испарение которых сопровождается выделением большого количества дыма, пространство между печью 2 и крышкой 7 заполняется клубами этого дыма. Дым непредсказуемым образом перекрывает, поглощает и ослабляет излучение, идущее от раскаленной стенки графитовой печи 2 к оптическому датчику температуры 5. Это нарушает выполнение заданной программы нагрева печи. Ослабление излучения воспринимается датчиком 5 как снижение температуры нагрева графитовой печи 2, и через цепи обратной связи он включает нештатный (ненужный) нагрев печи, что нарушает правильность работы атомизатора. В результате отклонения от заданного оператором температурного режима атомизации пробы достоверный спектральный анализ проб осуществить невозможно. Более того графитовая печь выходит из строя - перегорает из-за слишком сильного нагрева. Недостаток существенно ограничивает область применения прототипа [2].

Целью предлагаемого изобретения является повышение эксплуатационной надежности аналитического оборудования, достоверности и качества результатов спектрального анализа сложных по составу веществ и материалов, повышение производительности труда при выполнении анализов.

Цели достигают тем, что в электротермическом атомизаторе для спектрального анализа проб, состоящем из горизонтальной графитовой трубчатой печи, расположенной внутри защитного кожуха, оптического регулятора температуры трубчатой печи и зонда для двухстадийной атомизации, отверстие в крышке защитного кожуха оснащают расположенной над дозировочным отверстием трубчатой печи выхлопной трубкой для удаления продуктов испарения. Выхлопную трубку выполняют с условным диаметром Dy отверстия, равным от 2-х до 4-х диаметров дозировочного отверстия трубчатой печи. Нижний торец выхлопной трубки располагают над дозировочным отверстием печи на расстоянии от 1-го до 3-х величин условного диаметра Dy. Оптический регулятор температуры печи предварительно калибруется в присутствие выхлопной трубки с помощью, например, пирометра. Заявляемая выхлопная трубка оказывается полезной и при использовании традиционной одностадийной атомизации некоторых проб, которые можно анализировать без использования зонда.

Заявленное техническое решение поясняется Фигурами 1, 2, 3, 4.

На Фиг. 1 представлен электротермический атомизатор для спектрального анализа проб (аналог, вид в продольном разрезе), где 1 - кожух коробчатого типа; 2 - графитовая трубчатая печь; 3 - дозировочное отверстие; 4 - два плоских магнита; 5 - световод оптического регулятора температуры печи; 6 - электроконтакты; 7 - крышка кожуха; 8 - отверстие крышки; 9 - кварцевые окна; 10 - спектральный источник; 11 - фотодетектор; 12 - струя дыма.

На Фиг. 2 представлен электротермический атомизатор для спектрального анализа проб (прототип, вид в продольном разрезе), где 1 - кожух коробчатого типа; 2 - графитовая трубчатая печь; 3 - дозировочное отверстие; 4 - два плоских магнита; 5 - световод оптического регулятора температуры печи; 6 - электроконтакты; 7 - крышка кожуха; 8 - отверстие крышки; 9 - кварцевые окна; 10 - спектральный источник; 11 - фотодетектор; 12 - струя дыма; 13 - вольфрамовый зонд.

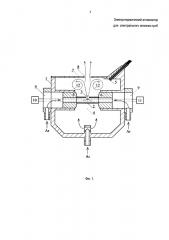

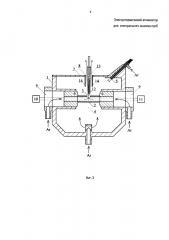

На Фиг. 3 представлен заявленный атомизатор, вид в продольном размере, где 1 - кожух коробчатого типа; 2 - графитовая трубчатая печь; 3 - дозировочное отверстие; 4 - два плоских магнита; 5 - световод оптического регулятора температуры печи; 6 - электроконтакты; 7 - крышка кожуха; 8 - отверстие крышки; 9 - кварцевые окна; 10 - спектральный источник; 11 - фотодетектор; 12 - струя дыма; 13 - вольфрамовый зонд; 14 - стенки выхлопной трубки.

Печь обдувается снаружи и изнутри защитным газом аргоном (Аr). Направление его движения показано на Фиг. 3 стрелками. Аргон защищает графитовую печь от быстрого сгорания, а также выносит из печи продукты испарения и атомизации пробы - пар и дым. Струя дыма, выходящего из дозировочного отверстия 3 печи 2, обозначена цифрой 12.

На Фиг. 4 представлены регистрограммы аналитических сигналов пробы при испарении конденсата с зонда, где: 15 - абсорбционный сигнал примеси алюминия в пробе сырой нефти объемом 10 мкл, дозированной в печь (эксперимент с использованием заявляемого технического решения); 16 - абсорбционный сигнал примеси алюминия в пробе сырой нефти объемом 10 мкл, дозированной в печь (эксперимент с использованием прототипа, пунктир); 17 - сигнал запрограммированного нагрева графитовой печи с температуры 100°С до температуры атомизации 2400°С (точки). А - абсорбционность, относит, ед.; t - время, с.

Варианты осуществления заявляемого изобретения показаны на примерах.

Пример 1. Изготовление и установка выхлопной трубки из графита

Для изготовления выхлопной трубки 14 берут графитовую трубку, подобную применяемой для изготовления графитовых трубчатых печей известных анализаторов, например - по [1], с внутренним диаметром отверстия, равным 2-м…4-м диаметрам дозировочного отверстия 10 графитовой печи 2.

Далее описан процесс изготовления выхлопной трубки из графитовой трубки, подобной используемой в печи для атомизации пробы, применяемой в [1]. Отрезают поперек оси вращения кусок графитовой трубки необходимой длины, например, длиной 12 …14 мм (равной половине длины графитовой трубки печи по [1]).

На одном конце отрезанного куска трубки нарезают резьбу, например, М8×1 мм. Получают выхлопную трубку 14 (Фиг. 3).

Далее используют имеющееся как у прототипа [2] отверстие 8 крышки 7 кожуха атомизатора. У атомизаторов других типов в кожухе атомизатора высверливают отверстие, расположенное над дозировочным отверстием 3 графитовой печи 2. В отверстии 8 крышки 7 кожуха атомизатора нарезают резьбу, подобную нарезанной на выхлопной трубке 14, например, М8×1 мм.

Выхлопную трубку 14 резьбовым концом вворачивают в отверстие 8 крышки атомизатора с внутренней стороны. При этом ось вращения выхлопной трубки 14 совпадает с центром отверстия 8 в крышке 7 кожуха атомизатора, а безрезьбовой конец выхлопной трубки 14 располагается над дозировочным отверстием 3 графитовой печи 2. Оптимальным является расположение выхлопной трубки 14 над отверстием 3 на расстоянии, равном 1…3 условным диаметрам (Dy) внутреннего отверстия трубки 14, a Dy равен 2…4 диаметрам дозировочного отверстия 3 графитовой печи 2. Соблюдение определенных опытным путем заявляемых условий изготовления и размещения выхлопной трубки обеспечивает достижение всех заявляемых целей предполагаемого изобретения. На Фиг. 3 показано расположение выхлопной трубки 14 в атомизаторе в позиции зонда 13 для улавливания паров пробы.

Оптимальная длина выхлопной трубки для атомизаторов в спектрометрах серии МГА [1, 2] составляет 14 мм, что соответствует половине длины нагревателя стандартной графитовой трубчатой печи для этих спектрометров.

По мере износа, например из-за обгорания, выхлопную трубку заменяют на новую.

Пример 2. Изготовление и установка выхлопной трубки из металла

Выхлопную трубку изготавливают из тугоплавкого, инертного к окислению металла, например из титана, выполняя условия и совершая описанные в Примере 1 действия: отрезают кусок металлической трубы с наружным диаметром под резьбу отверстия 8 крышки 7 кожуха. На одном конце отрезанного куска трубы нарезают резьбу и получают выхлопную трубку 14. Такую же резьбу нарезают в отверстии крышки. Затем выхлопную трубку 14 вворачивают в отверстие 8 крышки кожуха, соблюдая описанные в Примере 1 условия, и получают заявленный атомизатор (Фиг. 3).

В других вариантах выхлопную трубку 14 приваривают, например - газосваркой, к крышке 7, соблюдая описанные в Примере 1 условия, и получают заявленный атомизатор (Фиг. 3). Либо крышку 7 с выхлопной трубкой 14 вырезают из цельной заготовки.

Использование титана обусловлено тем, что он является металлом, в достаточной мере тугоплавким и химически инертным. Прикрепленная одним концом к крышке кожуха 7 (или к кожуху 1) атомизатора и находящаяся над раскаленной поверхностью графитовой печи 2 (атомизирующей, испаряющей пробу) титановая выхлопная трубка не соприкасается с раскаленной поверхностью печи 2. Через место соединения выхлопной трубки 14 с крышкой 7 кожуха отводится тепло. Такая конструкция позволяет надежно эксплуатировать титановую выхлопную трубку 14 при самых высоких температурах нагрева трубчатой графитовой печи 2 для атомизации пробы.

Пример 3. Выполнение прямого анализа сырой нефти на содержание алюминия.

Сырая нефть является сложной пробой для традиционной электротермической атомно-абсорбционной спектрометрии. Это обусловлено тем, что при традиционной атомизации даже минимально необходимого объема пробы (5 мкл) в графитовой печи 2 без зонда (Фиг. 1) образуется помеха в виде большого количества дыма и сажи (копоти) внутри печи и соответственно снаружи печи (позиция 12, Фиг. 1). Фотодетектор 11 не может распознать сигнал атомного поглощения излучения от источника 10 (Фиг. 1), так как все просвечивающее излучение перекрывается дымом, а датчик 5 выходит из строя из-за осевшего на нем слоя копоти. При использовании прототипа [2] оптический регулятор температуры (поз. 5, Фиг. 2) не выходит из строя, но из-за задымления (позиция 12, Фиг. 2) получает непредсказуемо заниженный сигнал свечения графитовой печи 2 по сравнению со свечением при заданной оператором температуре атомизации 2400°С и воспринимает его как охлаждение печи, например, на 500°С, с 2400°С до 1900°С. Вследствие этого автоматика включает электрический подогрев печи 2, и тем самым перегревает ее и зонд 8 до 2900°С (2400+500=2900). Происходит нештатное испарение пробы. Нестабильность нагрева печи приводит к нестабильности аналитического сигнала абсорбции алюминия. Это делает невозможным количественное определение состава нефти, так как относительное среднеквадратическое отклонение параллельных, например, пяти измерений аналитического сигнала алюминия превышает 50%.

При использовании заявленного изобретения (Фиг. 3) образующиеся при нагреве пробы и истекающие из дозировочного отверстия 3 печи продукты испарения 12 сразу попадают внутрь выхлопной трубки 14, и под давлением наполняющего кожух защитного газа удаляются из атомизатора наружу. То есть дым и сажа принудительно удаляются, не заслоняя поле зрения световода 5. Поэтому при измерениях достигается повторяемость, необходимая и достаточная для достоверного, количественного спектрального анализа нефти. Так, при использовании заявленного технического решения относительное среднеквадратическое отклонение сигнала алюминия не превышает 8% при 5-ти параллельных измерениях. То есть выполняется критерий количественного анализа состава нефти (ОСКО для количественного анализа должно быть меньше 30% по канонам аналитической химии).

Пример регистрограмм при прямом определении алюминия в 10 мкл нефти, полученные при сравнении заявленного атомизатора (Фиг. 3) с прототипом (Фиг. 2), показан на Фиг. 4, где А - величина аналитического сигнала алюминия в относительных единицах; t - длительность стадии атомизации пробы, с; 15 - аналитический сигнал, полученный с применением предлагаемого изобретения (Фиг. 3); 16 - аналитический сигнал, полученный с применением прототипа [2] (Фиг. 2); 17 - график нагрева графитовой печи до 2400°С.

Сигнал 15 по площади примерно на 25% больше сигнала 16, полученного при использовании прототипа [2], несмотря на одинаковую температуру вторичной атомизации 17. Занижение сигнала 16 объясняется потерей алюминия при улавливании его паров зондом на стадии первичной атомизации из-за нештатного перегрева печи и зонда вследствие ошибки оптического регулятора температуры атомизации. Причиной ошибочной оценки температуры оптическим датчиком, как отмечено выше, является помеха в виде дыма, выделившегося при первичной атомизации пробы. Предлагаемое изобретение освобождено от такой помехи, и не создает ошибки измерения.

Следовательно, предлагаемое изобретение (Фиг. 3), позволяет получать сигнал большей величины от определяемого элемента, способствует уменьшению ОСКО и достижению заявленной цели - повышению достоверности результатов спектрального анализа сложных по составу веществ. Кроме того, эффективное удаление из атомизатора мешающих продуктов испарения пробы освобождает от необходимости чистки атомизатора и экономит время обслуживающего персонала при эксплуатации, повышает эксплуатационную надежность аналитического оборудования, способствует повышению производительности труда.

Полезность конструктивных особенностей заявленного технического решения заключается в обеспечении воспроизводимого нагрева графитовой печи оптическим регулятором температуры строго по заданной оператором программе при анализе проб, создающих помехи в виде выделений дыма и копоти.

Предлагаемое изобретение в полной мере обеспечивает достижение заявленной цели за счет конструктивных особенностей заявленного технического решения - повышает эксплуатационную надежность аналитического оборудования и достоверность результатов спектрального анализа веществ за счет предотвращения попадания продуктов испарения пробы в пространство между внешней стенкой печи и оптическим датчиком, измеряющим температуру печи. Устранение (по сравнению с прототипом) искажающих процесс анализа помех избавляет от необходимости чистки загрязняемой (у прототипа) полости атомизатора, что сокращает время на проведение анализа и повышает производительность труда.

Предлагаемое изобретение удовлетворяет критерию «новизна», так как при определении уровня техники не обнаружено средства, которому присущи признаки, идентичные всем признакам, содержащимся в отличительной части заявленной формулы.

Предлагаемое изобретение удовлетворяет критерию «промышленной применимости», так как может быть использовано в серийных спектрометрах.

Использованные источники

1. Спектрометр атомно-абсорбционный МГА-915, МГА-915М, МГА-915МД. Руководство по эксплуатации. -С-Пб: Изд. фирмы ЛЮМЭКС, 2014. http://www.twirpx.com/file/1232358/

2. Захаров Ю.А., Окунев Р.В., Ирисов Д.С., Хайбуллин P.P., Садыков М.Ф., Модернизация атомно-абсорбционных спектрометров серии МГА-915 для выполнения анализа горных пород и донных отложений в виде суспензий// Заводская лаборатория. Диагностика материалов. - 2014. - Т.80., №2. -С. 12-17.

1. Электротермический атомизатор для спектрального анализа проб, состоящий из графитовой трубчатой печи, расположенной внутри защитного кожуха с отверстием в крышке для удаления появляющихся при атомизации пробы продуктов испарения, оптического регулятора температуры трубчатой печи и зонда для двухстадийной фракционной атомизации, отличающийся тем, что отверстие в крышке защитного кожуха оснащают расположенной над дозировочным отверстием трубчатой печи выхлопной трубкой.

2. Электротермический атомизатор по п. 1, где выхлопную трубку выполняют с условным диаметром Dy отверстия, равным 2-4 диаметрам дозировочного отверстия трубчатой печи для атомизации анализируемой пробы.

3. Электротермический атомизатор по п. 1, где выхлопную трубку располагают над дозировочным отверстием графитовой трубчатой печи на расстоянии 1-3 Dy.