Средство контроля высокотемпературного устройства высокого давления

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и может быть использовано для обнаружения дефектов на начальном этапе эксплуатации в высокотемпературных устройствах высокого давления, используемых в химических установках, таких как высокотемпературные системы и резервуары высокого давления. Предлагается средство контроля высокотемпературного устройства высокого давления, выполненное с возможностью контроля исправного состояния высокотемпературной системы (8) трубок высокого давления, покрытой теплоизоляционным материалом, которое включает в себя цилиндрическую пружину (2), термопары (3), установленные на переднем конце цилиндрической пружины и предназначенные для определения температуры высокотемпературной системы (8) трубок высокого давления посредством контакта с высокотемпературной системой (8) трубок высокого давления, устройство (5) обнаружения уровня растяжения, выполненное с возможностью обнаружения уровня растяжения цилиндрической пружины (2), и опорную плиту (6), предназначенную для поддержки цилиндрической пружины (2) у ее основания. Причем средство контроля выполнено с возможностью установки в состоянии, в котором к цилиндрической пружине (2) прикладывают сжимающее усилие, так что термопары (3) постоянно находятся под действием энергии в направлении высокотемпературной системы (8) трубок высокого давления во время использования средства контроля. Технический результат - обеспечение измерения температуры высокотемпературного устройства высокого давления и степени расширения высокотемпературного устройства высокого давления без необходимости разборки и повторной установки теплоизоляционного материала во время каждой операции осмотра высокотемпературного устройства высокого давления, а также безошибочная оценка срока службы устройства во избежание задержки повторного начала эксплуатации установки после осмотра. 6 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к средству контроля высокотемпературного устройства высокого давления. В частности, настоящее изобретение относится к средству контроля высокотемпературного устройства высокого давления для обнаружения дефектов на начальном этапе эксплуатации в высокотемпературных устройствах высокого давления, используемых в химических установках, таких как высокотемпературные системы и резервуары высокого давления.

Уровень техники

В химических установках, таких как установки для производства сжиженного природного газа (СПГ) и установки для производства тепловой энергии, используют большое число высокотемпературных устройств высокого давления, таких как риформер, котел и система трубопроводов. На фиг. 9 в качестве примера такой химической установки показан риформер 100 природного газа. Риформер 100 природного газа включает в себя множество реакционных трубок (системы трубок для выполнения риформинга) с различными физическими характеристиками, такие патрубок 101, пигтейл 102 и катализаторная труба 103. Катализаторная труба 103 установлена внутри печи, температура которой достигает приблизительно 1000°C, и имеет такую конфигурацию, что газовую смесь (H2O, CH4) вводят в катализаторную трубу для получения газов различного типа (H2, H2O, CO, CO2). Патрубок 101 и пигтейл 102 установлены снаружи печи и имеют такую конфигурацию, которая вынуждает газы различных типов протекать в горячий коллектор 104.

Поскольку катализаторная труба 103 установлена внутри печи, нагреваемой приблизительно до 1000°C, патрубок 101 и пигтейл 102 установлены снаружи печи. Однако, поскольку газы циркулируют внутри указанных компонентов при температуре приблизительно 900°C, возможны повреждения при ползучести, что может стать причиной возникновения трещин.

В общем, повреждения при ползучести могут легко возникать в высокотемпературных устройствах высокого давления во время их эксплуатации, причем на сроки службы высокотемпературных устройств высокого давления как функции повреждения при ползучести значительное влияние оказывают температуры эксплуатации. Например, при одинаковых условиях давления уменьшается длина высокотемпературного устройства высокого давления, используемого при более высокой температуре. Следовательно, с точки зрения технического обслуживания установки, в общем, требуется способ, посредством которого во время эксплуатации установки можно непрерывно измерять температуры самих высокотемпературных устройств высокого давления, и который способен повысить точность соблюдения расчетных сроков эксплуатации высокотемпературных устройств высокого давления и определения дефектов, возникающих во время эксплуатации.

Кроме того, для расчета сроков эксплуатации высокотемпературных устройств высокого давления и дефектов, возникающих во время эксплуатации, необходимо выполнять проверки высокотемпературных устройств высокого давления во время планового ремонта и технического обслуживания установок. В процессе проверок, выполняемых в настоящее время, такой проверке подвергают высокотемпературные устройства высокого давления, такие как патрубок 101 и пигтейл 102, в состоянии, в котором их температуры относительно превышают температуры других участков на основе измерения температур внутренней среды (технологического газа), и сроки службы высокотемпературного устройства высокого давления оценивают на основании результатов проверки. Обычно эту проверку выполняют раз в 2 – 4 года для стандартных установок, и во время каждой такой проверки теплоизоляционные материалы участков, подвергаемых проверке, демонтируют и тщательно исследуют. Однако во время такой проверки участки, подвергаемые проверке, выбирают на основании результата измерения температуры технологического газа, движущегося внутри труб, а температуры высокотемпературных устройств высокого давления непосредственно не измеряют, в результате чего точность оценки исправного состояния высокотемпературных устройств высокого давления с использованием периодических осмотров является низкой. Следует отметить, что при таких проверках из-за ограничения времени исследования существенное значение имеют выбор и локализация участков, подвергаемых осмотру.

Кроме того, для прогнозирования сроков службы этих высокотемпературных устройств высокого давления (таких как патрубок 101, пигтейл 102 и катализаторная труба 103) применительно к противодействию повреждению при ползучести эффективным является измерение их степени расширения. Кроме того, мы полагаем, что сроки службы высокотемпературных устройств высокого давления можно рассчитывать на основании температуры (°C) эксплуатации и степени расширения (%) устройств или посредством детального исследования (плотность пор).

Соответственно, степень расширения высокотемпературных устройств высокого давления можно определять посредством использования измерительных инструментов контактного типа, таких как штангенциркуль, при периодическом осмотре высокотемпературных устройств высокого давления. Однако высокотемпературные устройства высокого давления, такие как патрубок и пигтейл, окружены теплоизоляционными материалами в силу причин, связанных с выполняемыми процессами. Соответственно, существует недостаток, состоящий в том, что операции осмотра требуют слишком больших трудозатрат, поскольку необходимо разбирать и устанавливать на место теплоизоляционные материалы при каждом осмотре высокотемпературных устройств высокого давления. Кроме того, другой недостаток состоит в том, что в случае обнаружения при осмотре непредвиденного повреждения может потребоваться незамедлительный ремонт конкретного участка или замена поврежденной части, что может стать причиной значительной задержки времени применительно к повторному пуску установки.

Перечень противопоставленных материалов

[Патентная литература 1] JP 2001-83016 A

Сущность изобретения

Техническая проблема

Проблема, решаемая с помощью изобретения

Что касается обычных способов измерении температуры, можно использовать способ, согласно которому температуру измеряют посредством использования прибора для измерения температуры, который непосредственно контактирует с рассматриваемым высокотемпературным устройством высокого давления, или способ, согласно которому температуру измеряют посредством использования прибора для измерения температуры, который не контактирует с рассматриваемым высокотемпературным устройством высокого давления. Первое средство представляет собой термометр, и в случае использования такого термометра и возникновения ситуации, в которой в конкретно выбранный период времени получают только данные по измеряемым температурам, и если точность измерения является недостаточной, необходимо выполнять операции разборки теплоизоляционных материалов с высокотемпературных устройств высокого давления и их установки на высокотемпературные устройства высокого давления, такие как патрубок и пигтейл, при каждом измерении температуры. Следовательно, выполнение операций измерения температуры может потребовать много времени. Типовые примеры вторых средств включают в себя термический анализ и пирометры. В этих случаях, в которых используют такое средство, вследствие той же причины, что и в отношении первого средства, недостаточная точность измерения может вызвать проблему, связанную с длительным временем выполнения операций измерения температуры.

Для устранения этой проблемы можно использовать способ, согласно которому термопары предварительно крепят к высокотемпературным устройствам высокого давления, и постоянно измеряют температуры высокотемпературных устройств высокого давления. Благодаря использованию этого способа можно обеспечить достаточную точность измерения, поскольку можно получить данные по непрерывным измерениям, а также потому, что становится необязательным выполнение разборки и установки на место теплоизоляционных материалов, в результате чего обеспечивается преимущество, состоящее в том, что операции измерения температуры можно выполнить в течение короткого времени. Если используется этот способ, то в отношении способа установки термопары на высокотемпературное устройство высокого давления следует отметить, что термопару можно устанавливать на высокотемпературные устройства высокого давления посредством сварки, когда установку не эксплуатируют, или термопару можно крепить к высокотемпературным устройствам высокого давления, когда установку не эксплуатируют.

Однако способ, согласно которому термопару крепят к высокотемпературному устройству высокого давления посредством сварки, имеет недостатки, состоящие в том, что становится необходимым выполнение испытаний под давлением на устойчивость трубы к давлению (измерители давления) после сварки перед началом эксплуатации установки, могут увеличиться время операции и повыситься расходы на испытания, и на практике сложено выполнять испытания под давлением на системе трубок, имеющей длину несколько сот метров.

С другой стороны, по способу, согласно которому термопару можно крепить к высокотемпературному устройству высокого давления, это высокотемпературное устройство высокого давления может расширяться и сжиматься из-за разницы между температурой устройства во время эксплуатации установки (1000°C) и температурой устройства, когда установка не находится в эксплуатации (комнатная температура), и, кроме того, устройство может вибрировать во время эксплуатации и, таким образом, можно предположить, что термопара может отсоединиться от места ее крепления. Соответственно, способ, согласно которому термопару крепят к высокотемпературному устройству высокого давления, является неприемлемым, и, даже если бы термопара не отсоединялась, имело бы место нарушение контакта, и существовал бы недостаток, относящийся к снижению точности измерения.

С другой стороны, как раскрыто в Патентной литературе 1, упомянутой выше, был предложен способ, согласно которому термопару устанавливают посредством ее прижатия к испытательному образцу с силой сжатия пружины. Согласно этому способу термопару приводят в постоянный контакт с испытательным образцом и, таким, образом, можно непрерывно измерять температуру испытательного образца, что создает преимущества, состоящие в том, что можно достигнуть высокой точности измерения температуры, а также обеспечить высокую оперативность измерений. Однако в этом способе степень расширения высокотемпературного устройства высокого давления, которая отличается от испытательного образца, нельзя измерять в то же самое время, что и температуру высокотемпературного устройства высокого давления, и таким образом, отсутствует возможность полного контроля исправного состояния высокотемпературного устройства высокого давления и, соответственно, если этот способ используют для высокотемпературного устройства высокого давления, нельзя повысить точность расчета срока службы высокотемпературного устройства высокого давления, а также нельзя правильно обнаружить дефект, возникающий во время эксплуатации.

Настоящее изобретение разработано с учетом вышеуказанного положения дел, и задача настоящего изобретения состоит в том, чтобы предложить средство контроля высокотемпературного устройства высокого давления, способное непрерывно выполнять измерение температуры высокотемпературного устройства высокого давления и одновременное измерение степени расширения высокотемпературного устройства высокого давления без необходимости разборки и установки на место теплоизоляционного материала во время каждой операции осмотра высокотемпературного устройства высокого давления, а также способное выполнять безошибочную оценку срока службы устройства во избежание задержки повторного начала эксплуатации установки после осмотра.

Решение проблемы

Для решения вышеуказанной задачи применительно к средству контроля высокотемпературного устройства высокого давления по настоящему изобретению средство контроля высокотемпературного устройства высокого давления, которое контролирует исправное состояние высокотемпературного устройства высокого давления, покрытое снаружи теплоизоляционным материалом, включает в себя компенсатор расширения; датчик температуры, установленный на переднем конце компенсатора расширения, который контактирует с высокотемпературным устройством высокого давления для определения температуры высокотемпературного устройства высокого давления; устройство обнаружения уровня растяжения, которое выполнено с возможностью обнаружения уровня растяжения компенсатора расширения; и опорное устройство, выполненное с возможностью поддержки компенсатора расширения у основания компенсатора расширения, причем средство контроля высокотемпературного устройства высокого давления выполнено с возможностью установки в состоянии, в котором к компенсатору расширения прикладывают сжимающее усилие, так что датчик температуры постоянно находится под действием энергии в направлении высокотемпературного устройства высокого давления во время использования средства контроля высокотемпературного устройства высокого давления.

Кроме того, в средстве контроля высокотемпературного устройства высокого давления по настоящему изобретению датчик температуры может включать в себя термопару.

Кроме того, в средстве контроля высокотемпературного устройства высокого давления по настоящему изобретению компенсатор расширения способен растягиваться в продольном направлении, например, в виде цилиндрической пружины и может включать в себя упругий элемент, который может восстанавливать свою исходную форму.

Кроме того, в средстве контроля высокотемпературного устройства высокого давления по настоящему изобретению устройство обнаружения уровня растяжения включает в себя цилиндрический элемент, который закрывает компенсатор расширения; стрелку, установленную посередине компенсатора расширения; и шкалу, установленную на цилиндрическом элементе, и может быть выполнено таким образом, чтобы уровень растяжения компенсатора расширения указывался стрелкой, направленной к шкале.

Кроме того, в средстве контроля высокотемпературного устройства высокого давления по настоящему изобретению опорное устройство может включать в себя опорную плиту, прикрепленную с возможностью разборки к колонной опоре, установленной рядом с высокотемпературным устройством высокого давления.

Кроме того, в средстве контроля высокотемпературного устройства высокого давления по настоящему изобретению опорное устройство может включать в себя опорную плиту, к которой прикреплено основание компенсатора расширения; и лентообразную опору, оба конца которой прикреплены к опорной плите с обеих ее сторон, при этом во время эксплуатации средства контроля указанная опора намотана вокруг высокотемпературного устройства высокого давления.

Кроме того, средство контроля высокотемпературного устройства высокого давления по настоящему изобретению может дополнительно включать в себя средство обнаружения вибрации, предусмотренное на переднем конце компенсатора расширения и выполненное с возможностью обнаружения звука трещинообразования в высокотемпературном устройстве высокого давления.

Преимущественные эффекты изобретения

Согласно конструкции средства контроля высокотемпературного устройства высокого давления по настоящему изобретению, которое предназначено для контроля исправного состояния высокотемпературного устройства высокого давления, покрытого снаружи теплоизоляционным материалом, средство контроля включает в себя компенсатор расширения; датчик температуры, установленный на переднем конце компенсатора расширения и предназначенный для определения температуры высокотемпературного устройства высокого давления посредством контакта с высокотемпературным устройством высокого давления; устройство обнаружения уровня растяжения, выполненное с возможностью обнаружения уровня растяжения компенсатора расширения; и опорное устройство, предназначенное для поддержки компенсатора расширения у основания компенсатора расширения, причем средство контроля высокотемпературного устройства высокого давления выполнено с возможностью установки в состоянии, в котором к компенсатору расширения прикладывают сжимающее усилие, так что датчик температуры постоянно находится под действием энергии в направлении высокотемпературного устройства высокого давления во время использования средства контроля высокотемпературного устройства высокого давления, и с помощью этой конфигурации температуру высокотемпературного устройства высокого давления можно постоянно и непрерывно измерять без необходимости разборки и установки на место теплоизоляционного материала во время каждой операции осмотра установки, а также одновременно можно непрерывно выполнять измерение степени расширения. Соответственно, можно значительно повысить эффективность операции контроля высокотемпературного устройства высокого давления, значительно повысить точность измерений и прогнозировать исправность высокотемпературного устройства высокого давления, в результате чего можно исключить необходимость незамедлительного ремонта или замены частей во время осмотра и задержку времени повторного пуска установки.

Краткое описание чертежей

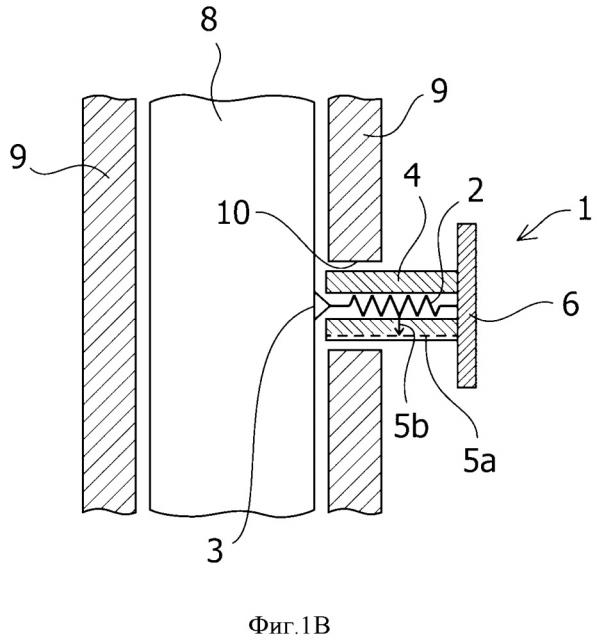

Фиг. 1A и 1B – вариант выполнения средства контроля высокотемпературного устройства высокого давления по настоящему изобретению. Фиг. 1A – схематичный чертеж, на котором показано труба в сжатом состоянии при комнатной температуре перед началом эксплуатации установки. Фиг. 1 B - схематичный чертеж, на котором показано труба в терморасширенном состоянии в результате нагрева после начала эксплуатации установки.

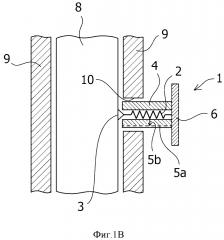

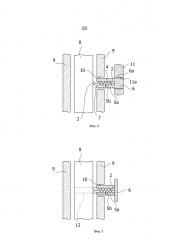

Фиг. 2A и 2B – увеличенные виды, на которых показан вариант выполнения средства контроля высокотемпературного устройства высокого давления по настоящему изобретению. Фиг. 2A - схематичный чертеж, на котором показано исходное состояние средства контроля перед его установкой. Фиг. 2B - схематичный чертеж, на котором показано состояние средства контроля, в котором цилиндрическая пружина находится в сжатом состоянии после установки средства контроля.

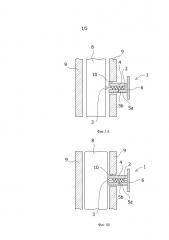

Фиг. 3A и 3C – примеры различного числа термопар, установленных в средстве контроля высокотемпературного устройства высокого давления по настоящему изобретению, и различных мест установки. Фиг. 3A - схематичный чертеж, на котором показан пример, в котором две термопары установлены перед трубой, по существу, в V-образной форме. Фиг. 3B - схематичный чертеж, на котором показан пример, в котором три термопары установлены перед трубопроводом и с левой и правой его сторон, по существу, U-образной форме. Фиг. 3C - схематичный чертеж, на котором показан пример, в котором три термопары установлены перед трубопроводом и с задней и левой его сторон, по существу, U-образной форме.

Фиг. 4 – схематичный чертеж, на котором показан другой пример первого варианта выполнения средства контроля высокотемпературного устройства высокого давления по настоящему изобретению, в котором опорная плита первого варианта выполнения прикреплена к колонной опоре.

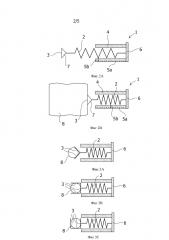

Фиг. 5 – схематичный чертеж, на котором показан другой пример первого варианта выполнения средства контроля высокотемпературного устройства высокого давления по настоящему изобретению.

Фиг. 6 - схематичный чертеж, на котором показана лента, которая поддерживает опорную плиту, по другому варианту выполнения средства контроля высокотемпературного устройства высокого давления по настоящему изобретению.

Фиг. 7A и 7B – увеличенные виды, на которых показан другой вариант выполнения средства контроля высокотемпературного устройства высокого давления по настоящему изобретению. Фиг. 7A – схематичный чертеж, на котором показано исходное состояние средства контроля перед его установкой. Фиг. 7B - схематичный чертеж, на котором показано сжатое состояние, в котором находится цилиндрическая пружина после установки средства контроля.

Фиг. 8 - схематичный чертеж, на котором показан еще один вариант выполнения средства контроля высокотемпературного устройства высокого давления по настоящему изобретению.

Фиг. 9 – риформер природного газа в качестве примера химической установки по существующему уровню техники

Описание вариантов выполнения

Ниже со ссылкой на фиг. 1 и 2 подробно описан вариант выполнения средства контроля высокотемпературного устройства высокого давления по настоящему изобретению.

Средство 1 контроля высокотемпературного устройства высокого давления по настоящему изобретению включает в себя цилиндрическую пружину (компенсатор расширения) 2, термопары (датчики температуры) 3, установленные на переднем конце цилиндрической пружины, цилиндрический элемент 4, который окружает и поддерживает цилиндрическую пружину 2, устройство 5 обнаружения уровня растяжения, которое обнаруживает уровень растяжения цилиндрической пружины 2, и опорную плиту (опорное устройство 6), которая поддерживает цилиндрическую пружину 2 и цилиндрический элемент 4 у их основания (см. фиг. 1A и 1B и 2A и 2B). Как показано на фиг. 2A, цилиндрическая пружина 2 продолжается из цилиндрического элемента 4 и значительно выступает из цилиндрического элемента 4. Термопары 3, к примеру, являются термопарами с трубчатой оболочкой и установлены на передней поверхности опорной пластины 7, которая установлена на переднем конце цилиндрической пружины 2. Цилиндрический элемент 4 поддерживает цилиндрическую пружину 2 для исключения деформации цилиндрической пружины 2 в боковом направлении, причем форма цилиндрического элемента 4 не имеет конкретного ограничения. Что касается материала цилиндрического элемента 4, указанный цилиндрический элемент 4 может быть образован из теплостойкого материала, и не только из металла, но также из смолы, причем этот материал не имеет конкретного ограничения. Устройство 5 обнаружения уровня растяжения включает в себя шкалу 5a, которая прикреплена к наружной боковой поверхности цилиндрического элемента 4 или является шкалой, напечатанной на этой поверхности, и стрелку 5b, которая выступает из отверстия, предварительного образованного в продольном направлении (не показано) к наружной поверхности цилиндрического элемента 4, и направлена к шкале 5a.

Далее приведено описание установки средства 1 контроля высокотемпературного устройства высокого давления.

При установке средства 1 в высокотемпературную систему 8 трубок высокого давления, которая является высокотемпературным устройством высокого давления, например, патрубком с пигтейлом, прежде всего, вырезают часть теплоизоляционного материала 9, расположенного вокруг системы 8 трубок, для образования отверстия 10, которое является достаточно широким для прохождения через него опорной пластины 7, включающей в себя, по меньшей мере, термопары 3. Далее, в состоянии, в котором цилиндрическая пружина 2 средства 1 сжата (см. фиг. 1A и 1B и 2B), опорную плиту 6 крепят к колонной опоре 11, предварительно установленной рядом с системой 8 трубок (см. фиг. 4), и при этом приводят опорную пластину 7 в контакт с наружной периферийной поверхностью системы 8 трубок через отверстие 10. Предпочтительно, отверстие должно быть образовано таким образом, чтобы оно имело, по существу, такую же форму и размеры, как форма и размеры цилиндрического элемента 4, так чтобы зазор между отверстием 10 и цилиндрическим элементом 4 был минимально возможным с учетом характеристики сохранения тепла системы 8 трубок. Следует отметить, что если используется конфигурация, в которой через отверстие 10 (эта конфигурация не показана) вставляют только опорную пластину 7, предпочтительно, чтобы форма и размеры отверстия 10 сопрягались с формой и размерами опорной пластины 7, так чтобы зазор между отверстием 10 и опорной пластиной 7 был минимально возможным. Кроме того, способ крепления опорной плиты 6 к колонной опоре 11 может быть широко известным способом, который не имеет конкретного ограничения.

Ниже приведено описание установки, в которое устанавливают средство 1. На фиг. 1A показано состояние при комнатной температуре перед началом эксплуатации установки. В этом состоянии термопары 3 под действием энергии цилиндрической пружины 2 находятся в плотном контакте с наружной периферийной поверхностью системы 8 трубок, и стрелка 5b устройства 5 обнаружения уровня растяжения указывает положение, соответствующее диаметру системы 8 трубок при комнатной температуре. В начале эксплуатации установки температура системы 8 трубок и давление в ней повышаются и, таким образом, система 8 трубок расширяется, и диаметр системы 8 трубок увеличивается, как показано на фиг. 1B. Температура системы 8 трубок в этом состоянии постоянно измеряется термопарами 3, плотно контактирующими с наружной периферийной поверхностью системы трубок. Когда система 8 трубок расширяется в результате воздействия высокой температуры и высокого давления, стрелка 5b устройства 5 обнаружения уровня растяжения перемещается из положения, соответствующего комнатной температуре, в зависимости от уровня растяжения, и стрелка 5b указывает положение на шкале 5a, соответствующее уровню расширения системы 9 трубок, достигнутому в рамках конкретного периода времени. Как описано выше, применительно к средству 1 контроля высокотемпературного устройства высокого давления по настоящему изобретению температура и степень расширения системы 8 трубок можно непрерывно измерять в одно и то же время, и можно непрерывно контролировать исправное состояние и ресурс эксплуатации системы 8 трубок, в результате чего можно значительно повысить точность контроля и надежность средства контроля. Кроме того, в процессе такого контроля необязательно выполнять операции разборки и установки на место теплоизоляционного материала 9, окружающего систему 8 трубок, в результате чего операции контроля не требуют больших трудовых и временных затрат, что может значительно повысить эффективность операций контроля высокотемпературного устройства высокого давления. Кроме того, поскольку исправное состояние устройств установки можно спрогнозировать, можно исключить необходимость немедленного ремонта или замены частей высокотемпературного устройства высокого давления во время осмотра, что позволяет предотвратить задержку повторного запуска установки.

Следует отметить, что в вышеописанном варианте выполнения используют конфигурацию, в которой термопары 3 установлены только на опорной пластине 7, расположенной у переднего конца цилиндрической пружины; однако конфигурация до этого не ограничивается. В частности, как вариант, можно использовать другую конфигурацию, в которой установлен акустический датчик, акустический микрофон (не показаны) или т.п. для обнаружения звука трещинообразования, генерируемого в устройствах установки, или, как другой вариант, можно использовать еще одну конфигурацию, в которой установлен датчик вибрации для обнаружения вибрации, обусловленной звуком трещинообразования, и передачи информации о дефекте на внешние устройства. Эти конфигурации можно использовать не только с вышеописанными вариантами выполнения, но также с вариантами выполнения, описанными ниже.

На фиг. 3 показан пример, в котором установлено множество термопар 3, которые можно использовать в средстве 1 контроля высокотемпературного устройства высокого давления по настоящему варианту выполнения. На фиг. 3A показан пример, в котором две термопары 3 установлены перед системой 8 трубок, по существу, в V-образной форме. На фиг. 3B показан пример, в котором три термопары установлены перед системой 8 трубок и с ее левой и правой сторон, по существу, в U-образной форме. На фиг. 3C показан пример, в котором три термопары установлены перед системой 8 трубок и сзади и с левой стороны этой системы, по существу, в U-образной форме. Как описано выше, благодаря установке множества термопар 3 температуру системы 8 трубок можно измерять в большем количестве мест, в результате чего можно дополнительно повысить точность измерения температуры и надежность средства контроля. Кроме того, посредством внедрения контакта во множестве мест термопары или датчик можно приводить в устойчивый контакт с предметом измерения, даже если предмет измерения перемещается в результате вибрации во время эксплуатации установки.

На фиг. 4 показан конкретный пример крепления средства 1 контроля высокотемпературного устройства высокого давления по настоящему варианту выполнения. В частности, средство 1 включает в себя конфигурацию, в которой на наружной периферии опорной плиты 6 образована наружная резьба 6a, и, с другой стороны, в колонной опоре 11 образована внутренняя резьба 11a для крепления опорной плиты 6 к колонной опоре 11 посредством резьбового соединения. При такой конфигурации устройство 1 можно крепить с возможностью разборки к колонной опоре 11, и средство 1 можно легко заменять при необходимости. Следует отметить, что, несмотря на то, что в этом примере образованы резьбы, входящие во взаимное зацепление, настоящее изобретение не ограничено до этой конфигурации. В частности, в другой конфигурации на задней поверхности опорной плиты 6 и колонной опоры 11, соответственно, образованы углубление и выступ, которые соответствуют друг другу, и во время крепления средства 1 контроля высокотемпературного устройства высокого давления к колонной опоре 11 выступ, образованный на одной стороне, может входить в углубление, образованное на другой стороне. Другими словами, настоящее изобретение может использовать любую конфигурацию, в которой средство 1 контроля высокотемпературного устройства высокого давления можно крепить с возможностью разборки к колонной опоре 11, при этом можно использовать любой широко известный способ крепления.

На фиг. 5, 6, 7A и 7B показан другой пример средства контроля высокотемпературного устройства высокого давления по настоящему изобретению. Следует отметить, что на фиг. 5 – 7 компоненты, имеющие такую же функцию и выполняющие такое же действие, как и компоненты, показанные на фиг. 1 – 4, обозначены такими же номерами позиций, и их описание не приведено повторно.

Средство 1 контроля высокотемпературного устройства высокого давления по настоящему варианту выполнения можно устанавливать без его крепления к колонной опоре 11, и для более подробного описания конфигурации используют ленту (лентообразный крепежный элемент) 12, показанную на фиг. 6. Лента предварительно прикреплена к одной боковой поверхности опорной плиты 6 с одного конца ленты, и во время установки средства 1 ленту наматывают непосредственно вокруг высокотемпературной системы 8 трубок высокого давления по ее наружной периферии и отгибают в обратную сторону, а другой конец ленты крепят с возможностью разборки к опорной плите 6 на другой боковой поверхности опорной плиты 6. Что касается способа крепления с другого конца, можно использовать способ, согласно которому в ленте 12 образовано отверстие (не показано), и указанное отверстие ленты 12 зацепляют за выступ опорной плиты 6 для крепления с другого конца, способ крепления, согласно которому используют застежку «липучку» (лентообразное изделие, которое может крепить ленту с возможностью разборки в свободно выбранном месте, например, «Magic Tape» (зарегистрированный товарный знак), или любой широко известный способ крепления. Когда ленту 12 крепят с другого ее конца, цилиндрическая пружина 2 средства 1 сжимается сходным образом с пружиной в вышеописанном варианте выполнения и, таким образом, прижимает термопары 3 к наружной периферийной поверхности системы 8 трубок, и прижимающее усилие цилиндрической пружины 2 позволяет средству 1 самому поддерживать его положение, что обеспечивает установку средства 1 на систему 8 трубок. При такой конфигурации средство 1 контроля высокотемпературного устройства высокого давления можно устанавливать даже в небольшом пространстве, где не установлена колонная опора 11 или т.п., причем средство 1 контроля высокотемпературного устройства высокого давления можно легко устанавливать в небольшом пространстве, что создает преимущество, состоящее в том, что средство 1 контроля высокотемпературного устройства высокого давления можно устанавливать в любом месте, предназначенном для монтажа. Следует отметить, что в настоящем варианте выполнения лента 12 намотана непосредственно вокруг системы 8 трубок на ее наружную периферию и отогнута в обратную сторону, но настоящее изобретение не ограничено до этой конфигурации. В частности в другой конфигурации, если теплоизоляционный материал 9 имеет достаточную жесткость, ленту 12 можно наматывать вокруг теплоизоляционного материала 9, установленного на систему 8 трубок, и отгибать в обратную сторону при необходимости.

На фиг. 8 показан еще один вариант выполнения средства контроля высокотемпературного устройства высокого давления по настоящему изобретению. В частности, настоящий вариант выполнения включает в себя конфигурацию, в которой предусмотрены два плеча 13, 13 и соединительный элемент, соединяющий плечи 13, 13 на их передних концах, вместо ленты 12, показанной на фиг. 5. Следует отметить, что на фиг. 8 компоненты, имеющие такую же функцию и выполняющие такое же действие, как и компоненты, показанные на фиг. 1 – 4, обозначены такими же номерами позиций, и их описание не приведено повторно.

В этом примере основания обоих плеч 13, 13 предварительно крепят к опорной плите 6 на обеих боковых поверхностях, соответственно, и на переднем конце плеч 13, 13 образована канавка (не показана). С другой стороны также на обоих концах соединительного элемента 14 образована канавка (не показана), соответствующая канавке в плечах13, 13.

Во время установки средства 1 это средство прижимают к системе 8 трубок, преодолевая действие сжимающего усилия цилиндрической пружины 2, и канавка соединительного элемента 14 входит в зацепление с канавкой плеч 13, 13 на обратной стороне системы 8 трубок с обеих сторон системы 8 трубок, что обеспечивает установку средства контроля на системе 8 трубок. В этой конфигурации, сходной с конфигурацией, показанной в примере на фиг. 5, средство 1 контроля высокотемпературного устройства высокого давления можно устанавливать в небольшом пространстве, где не установлена колонная опора 11 или т.п., что создает преимущество, состоящее в том, что средство 1 контроля высокотемпературного устройства высокого давления можно устанавливать в любом месте, предназначенном для монтажа. Следует отметить, что в этом примере средство 1 включает в себя конфигурацию, в которой плечи 13 и соединительный элемент 14 взаимно входят в зацепление в канавках, но настоящее изобретение до этого не ограничено. В частности, например, можно использовать другую конфигурацию, в которой канавка образована в соединительном элементе 14 только на одном конце, и соответствующая канавка образована в одном из плеч 13 только на переднем конце, а другой конец соединительного элемента 14 прикреплен с возможностью поворачивания к другому плечу 13 у его переднего конца, и во время установки средства 1 соединительный элемент 14 поворачивается вокруг другого его конца для зацепления соединительного элемента 14 с помощью канавки, образованной на одном конце соединительного элемента 14, и канавки одного плеча 13, в результате чего может быть достигнут эффект сходный с эффектом, поученным с помощью вышеописанной конфигурации.

В вышеописанном варианте выполнения цилиндрическую пружину 2 используют в качестве компенсатора расширения, но настоящее изобретение до этого не ограничено. В частности, можно использовать любой упругий элемент, который может расширяться в продольном направлении и самостоятельно восстанавливать исходную форму. Соответственно, вместо использования пружины компенсатор расширения может