Лонжерон лопасти аэродинамической модели воздушного винта и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к конструкциям и способам изготовления лопастей воздушных винтов. Лонжерон лопасти аэродинамической модели воздушного винта из композиционных полимерных материалов состоит из верхней и нижней профилированных полок, соединенных заполнителем. Заполнитель состоит из переднего, заднего, центрального комлевого вкладышей и центрального вкладыша регулярной части. Передний и задний вкладыши состоят из оболочек в форме швеллера, заполненных легким вспененным полимерным материалом. Толщина полки лонжерона составляет 0,1÷0,2 ширины лонжерона, а ширина от 0,5 до 0,85 длины хорды лопасти на расстоянии от комля 0,1÷0,2 длины лопасти с постепенным уменьшением вдоль всей длины лонжерона толщины полок до 0,02 ширины лонжерона и ширины полок до 0,45÷0,55 длины хорды лопасти. Способ изготовления лонжерона включает изготовление заполнителя, накладку нескольких слоев ткани, пропитанных полимерным связующим, на передний и задний вкладыши и прессование. Последовательность укладки и направление волокон ткани зависит от заданных параметров прочности и жесткости лонжерона. Обеспечивается возможность управления центровочными и жесткостными характеристиками лопасти. 2 н. и 6 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к конструкции и способу изготовления лонжеронов лопастей аэродинамических моделей воздушных винтов, предназначенных для испытаний в аэродинамических трубах.

В процессе создания перспективных образцов аэродинамических моделей воздушных винтов, в частности уменьшенных моделей несущих винтов вертолетов, возникает несколько технических проблем.

Во-первых, необходимо в моделях лопастей обеспечить общий запас прочности конструкции не менее 4 при минимальном весе конструкции.

Во-вторых, необходимо обеспечить одинаковое месторасположение центра тяжести и центра жесткости у моделей лопастей в диапазоне, соответствующем диапазону месторасположения центра тяжести и центра жесткости реальной лопасти.

В-третьих, необходимо иметь возможность изменять местоположение центра тяжести и центра жесткости моделей лопастей в процессе изготовления, чтобы избежать вредных колебаний, приводящих к разрушению воздушного винта во время испытания в аэродинамической трубе.

В-четвертых, необходимо контролировать величины внутренних напряжений, возникающих в лонжероне в процессе аэродинамических испытаний.

Обеспечить необходимый запас прочности и расчетные динамические свойства при создании новейших конструкций воздушных винтов можно созданием конструкции модели воздушного винта, в котором основную нагрузку будет воспринимать лонжерон, выполненный из полимерных композиционных материалов (ПКМ), оборудованный тензометрическими датчиками.

Известен лонжерон лопасти вертолета (патент US №4650534 от 17.03.1987, МПК В64С 27/46; B29D 31/00; В64С 27/473), который включает в себя внешнюю обшивку из полимерных композиционных материалов, продольные полосы, балансировочный груз. Внешняя обшивка воспринимает нагрузки на кручение, внутренние продольные полосы, воспринимают центробежные силы, балансировочный груз обеспечивает определенное место центра тяжести.

Недостатками этой конструкции лонжерона являются: малая площадь занижения, отведенная под склейку с обшивками хвостовой секции, а также невозможность управлять центровочными и жесткостными характеристиками лопасти путем добавления или перераспределения слоев полимерного композиционного материала, контролировать внутренние напряжения.

В лопастях вертолета (патент US №4316701 от 23.02.1982, МПК В64С 27/46 и патент US №4213739 от 23.07.1980, МПК B29D 31/00; В64С 27/473; В64С 27/32) лонжерон формуется из полимерных композиционных материалов в виде профилированных обшивок на вкладыше из вспененного материала и носовом заполнителе из полимерного композиционного материала.

Недостатками этих лонжеронов являются: сложный раскрой каждого слоя ткани для изготовления лонжерона и сложный процесс ее укладки, что не гарантирует появления складок при большом количестве слоев. В данной конструкции невозможно контролировать внутренние напряжения.

Лопасть вертолета (патент US №3967996 от 06.07.1976, МПК В29С 17/00, В29С 27/00, В64С 27/00), включающая в себя полый лонжерон, с носовым противофлаттерным грузом и противоабразивной накладкой.

Недостатками этой конструкции лонжерона являются: невозможность управлять центровочными и жесткостными характеристиками лонжерона лопасти, изменять частотные характеристики лонжерона лопасти, контролировать внутренние напряжения.

Наиболее близкой к разработанному лонжерону лопасти аэродинамической модели является лонжерон лопасти (патент US №5041182 от 20.08.1991, МПК В29С 65/02), включающий в себя обшивки, верхние и нижние полки, заполненные легким материалом и носовым противофлаттерным грузом.

Недостатками этой конструкции лонжерона являются: невозможность управлять центровочными и жесткостными характеристиками лопасти, изменять частотные характеристики лонжерона лопасти, контролировать внутренние напряжения.

Наиболее близкий к разработанному способу изготовления лонжерона лопасти аэродинамической модели воздушного винта является способ изготовления лонжерона лопасти, приведенный в патенте US №5041182 от 20.08.1991, МПК В29С 65/02. Согласно этому способу лонжерон изготавливают формованием полок, в процессе которого между полками укладывают лонжеронный заполнитель и противофлаттерный груз, получая монолитное соединение.

Недостатком данного способа изготовления лонжерона является невозможность управлять центровочными и жесткостными характеристиками лонжерона лопасти и тем самым изменять частотные характеристики лонжерона лопасти за счет использования пористого заполнителя - вкладыша и противофлаттерного груза.

К недостатку данного способа можно отнести отсутствие операции закрепления тензометрических датчиков, позволяющих контролировать внутренние напряжения в лонжероне.

Задачами изобретения являются: усовершенствование аэродинамики воздушных винтов посредством использования в лопастях аэродинамических моделей лонжеронов, повторяющих на определенном участке контур пера лопасти; повышение коэффициента запаса прочности лопастей аэродинамических моделей воздушных винтов; проведение активного контроля внутренних напряжений в лонжероне, возникающих в процессе аэродинамических испытаний.

Технический результат состоит в возможности управлять центровочными и жесткостными характеристиками лопасти, изменять частотные характеристики лонжерона лопасти, контролировать внутренние напряжения, повышении коэффициента запаса прочности лопасти.

Технический результат достигается тем, что в лонжероне лопасти модели воздушного винта, состоящем из верхней и нижней профилированных полок, соединенных заполнителем из облегченного материала, заполнитель состоит из переднего, заднего, центрального комлевого вкладышей и центрального вкладыша регулярной части, причем передний и задний вкладыши имеют форму швеллера, заполненного легким вспененным полимерным материалом, кроме того, толщина полки лонжерона составляет 0,1÷0,2 ширины лонжерона, а ширина от 0,5 до 0,85 длины хорды лопасти на расстоянии от комля 0,1÷0,2 длины лопасти в зависимости от заданных нагрузок, с постепенным уменьшением вдоль всей длины лонжерона толщины полок до 0,02 ширины лонжерона, и ширины полок до 0,45÷0,55 длины хорды лопасти в текущем сечении.

Технический результат достигается тем, что в лонжероне лопасти модели воздушного винта центральный комлевой вкладыш располагается в комлевой части лонжерона на расстоянии до 18÷35% длины лонжерона, считая от комля, а центральный вкладыш регулярной части выполнен из легкого материала и расположен в регулярной части лонжерона на расстоянии от 18÷35 до 100% длины лонжерона считая от комля.

Технический результат достигается также тем, что в лонжероне лопасти модели воздушного винта швеллерообразные вкладыши имеют различную форму и толщину по длине лопасти.

Технический результат достигается тем, что в лонжероне лопасти модели воздушного винта вкладыш комлевой части изготовлен из полимерного композиционного материала или переклеенного древесного материала.

Технический результат достигается тем, что в лонжероне лопасти модели воздушного винта на поверхности полок установлены тензометрические датчики.

Кроме того, технический результат достигается тем, что при изготовлении лонжерона лопасти аэродинамической модели воздушного винта, заключающемся в изготовлении полок, заполнителя и сборке лонжерона, изготавливают заполнитель, состоящий из переднего, заднего, центрального комлевого вкладышей и центрального вкладыша регулярной части, на передний и задний вкладыши после фрезерования накладывают несколько слоев ткани, пропитанных полимерным связующим и прессуют, причем последовательность укладки и направление волокон ткани зависит от заданных параметров прочности и жесткости лонжерона, после чего полки и вкладыши укладывают в пресс-форму и соединяют при помощи клея, затем проводят определение упругожесткостных характеристик лонжерона.

Технический результат достигается также тем, что при изготовлении лонжерона лопасти аэродинамической модели воздушного винта изменяют жесткость лонжерона путем изменения толщины переднего и заднего вкладышей на этапе прессования.

Технический результат достигается также тем, что на внешние поверхности полок приклеивают тензодатчики.

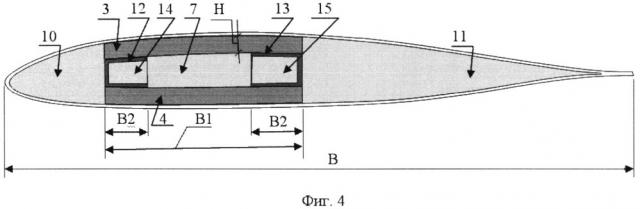

Фиг. 1 - Местоположение и общий вид лонжерона в лопасти аэродинамической модели воздушного винта.

Фиг. 2 - Основные элементы лонжерона.

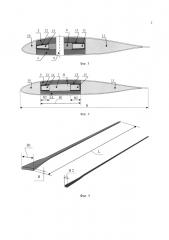

Фиг. 3 - Сечение лонжерона в комлевой зоне лопасти.

Фиг. 4 - Сечение лонжерона в регулярной зоне лопасти.

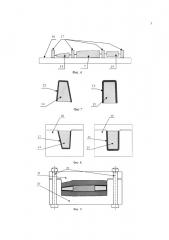

Фиг. 5 - Геометрические параметры полок лонжерона и вкладышей.

Фиг. 6 - Схема обработки заполнителей вкладышей на фрезерном станке.

Фиг. 7 - Схема укладки ткани, пропитанной связующим, на заполнители вкладышей.

Фиг. 8 - Схема прессования вкладышей лонжерона.

Фиг. 9 - Схема формования лонжерона.

Фиг. 10 - Схема изменения положения оси жесткости лонжерона за счет изменения толщины оболочек вкладышей.

Фиг. 11 - Схема установки тензометрических датчиков на полках лонжерона

Фиг. 12 - Различные профили лонжерона.

Лонжерон 1 - основной продольный силовой элемент аэродинамической модели лопасти 2 воздушного винта (Фиг. 1) служит для передачи изгибающих, растягивающих, крутящих, сжимающих нагрузок при вращении воздушного винта. Лонжерон лопасти (Фиг. 2) аэродинамической модели воздушного винта представляет собой составную конструкцию, основными элементами которой являются: верхняя полка 3, нижняя полка 4, передний вкладыш 5, центральный комлевой вкладыш 6, центральный вкладыш регулярной части 7, задний вкладыш 8.

При окончательной сборке лопасти к верхней и нижней полкам лонжерона приклеивают обшивки, сверлят отверстия 9, к передней поверхности лонжерона приклеивают заполнитель носовой части 10 (Фиг. 3) с противофлаттерным грузом, а к задней поверхности - заполнитель хвостовой секции 11.

В лонжероне лопасти аэродинамической модели воздушного винта профилированные верхняя и нижняя обшивки в районе комля имеют усиление, что позволяет им воспринимать радиальную растягивающую нагрузку, в то время как реакции на кручение воспринимают передний и задний вкладыши из многослойных тканевых оболочек, отформованных на заполнителях из вспененного полимерного материала.

Верхняя поверхность верхней полки лонжерона и нижняя поверхность нижней полки лонжерона представляют собой профилированные поверхности, соответствующие профилю внутренней поверхности обшивок лопасти. Нижняя поверхность верхней полки лонжерона и верхняя поверхность нижней полки лонжерона выполнены с профилем, соответствующим профилю внешней поверхности вкладышей 5, 6, 7, 8 (Фиг. 3, 4).

Коэффициент запаса прочности лонжерона обеспечивается минимальным весом и оптимальным соотношением количества слоев полок лонжерона с геометрической формой каждого слоя, а также наличию комлевого вкладыша из прочного полимерного композиционного материала, что способствует общему повышению надежности аэродинамических моделей лопастей воздушных винтов.

Центральный комлевой вкладыш 6 (Фиг. 2) изготовлен из полимерного композиционного материала или переклеенного древесного материала, поэтому при обработке крепежных отверстий не происходит разрушение внутренних слоев материала полок лонжерона и, как следствие, не происходит ослабление комлевой части при стыковке с крепежными элементами наконечника. Центральный комлевой вкладыш 6 располагается в комлевой части лонжерона на расстоянии до 18÷35% длины лонжерона L, считая от комля.

Центральный вкладыш регулярной части 7 (Фиг. 2) выполнен из легкого материала и расположен на расстоянии от 18÷35 до 100% длины лонжерона, считая от комля. В комлевой части лонжерона выполнены крепежные отверстия 9 необходимого диаметра (Фиг. 3).

Передний 5 и задний 8 вкладыши выполнены сборными, состоящими из внешних оболочек 12 и 13, имеющих форму швеллера, из полимерного композиционного материала и внутренних заполнителей 14 и 15 из пористого полимерного материала. Так как внешняя оболочка и заполнитель вкладышей могут иметь различные массы, толщину и размеры. Варьируя эти параметры, можно изменять местоположение центра тяжести и оси жесткости как лонжерона, так и всей лопасти на этапе изготовления модели лопасти.

Лонжерон 1 имеет переменное сечение по длине и ширине. При этом толщина Η полки лонжерона составляет 0,1÷0,2 ширины лонжерона В1, ширина В1 составляет от 0,5 до 0,85 длины хорды лопасти В на расстоянии от комля 0,1÷0,2 длины лопасти L в зависимости от заданных нагрузок, с постепенным уменьшением вдоль всей длины лонжерона толщины полок до 0,02 ширины лонжерона, и ширины полок до 0,45÷0,55 длины хорды лопасти в текущем сечении. Ширина оболочек переднего или заднего вкладышей В2 определяется в зависимости от поставленных задач (Фиг. 5).

Способ изготовления лонжерона лопасти 1 (Фиг. 1) заключается в следующем. Предварительно фрезеруются заполнители 14, 15, центральный вкладыш регулярной части 7 и центральный комлевой вкладыш 6 (Фиг. 6). Единая заготовка для деталей 14, 15, 7 из легкого полимерного материала закрепляется на столе станка 16 с помощью клея. Для повышения жесткости заготовки и обеспечения высокой точности формообразования внешнего контура вокруг каждой детали оставляются технологические платики 17. После удаления технологических платиков и придания заполнителям вкладышей 14 и 15 соответствующей формы, снаружи на них укладывается необходимое количество ткани, например стеклянной, пропитанной полимерным связующим (Фиг. 7). Ткань накладывается в определенной последовательности с учетом обеспечения необходимой прочности и жесткости изготавливаемого лонжерона. Затем заполнители 14 с внешней оболочкой 12 и заполнитель 15 с внешней оболочкой 13 укладываются в соответствующие матрицы пресс-форм 18 и 19 (Фиг. 8). Через определенный промежуток времени проходит полное отверждение оболочек 12 и 13, и заполнители с оболочками извлекаются из пресс-форм и поступают на сборку лонжерона.

Окончательная сборка лонжерона происходит путем формования из эпоксидного стеклопластика двух полок 3 и 4 в матрице пресс-формы 20, где к ним приклеиваются предварительно изготовленные вкладыши 5, 6, 7, 8 (Фиг. 9). Давление формования и склейки обеспечивают через пуансон 21 винтовые зажимы 22. После чего проводят испытания для определения упругожесткостных характеристик готового лонжерона. При неудовлетворительном результате лонжерон разбирают и изменяют положение центра жесткости.

Изменение положения центра жесткости 23 выполняют путем увеличения или уменьшения толщины оболочки переднего или заднего вкладыша. Так, если оболочка одного из вкладышей будет толще оболочки другого вкладыша, то ось жесткости 24 лонжерона будет смещена в сторону вкладыша с более толстой оболочкой (Фиг. 10).

Для измерения внутренних напряжений, возникающих на верхней и нижней полках лонжерона в процессе аэродинамических испытаний, в наиболее нагруженных местах лонжерона устанавливают тензометрические датчики 25 (Фиг. 11).

Благодаря разработанному способу можно изготовить лонжерон различной геометрической формы (Фиг 12). Метод позволяет сократить сроки и стоимость изготовления лопастей аэродинамических моделей воздушных винтов, повысить их прочность и надежность в процессе аэродинамических испытаний, а также путем изменения толщин полок и вкладышей, изготавливаемых из полимерных композиционных материалов, можно управлять жесткостными и весовыми характеристиками лонжерона, без изменения его внешнего контура, а за счет тензодатчиков, установленных на верхней и нижней полках, можно контролировать реальные напряжения в лонжероне, возникающие в процессе аэродинамических испытаний на различных режимах.

1. Лонжерон лопасти аэродинамической модели воздушного винта из композиционных полимерных материалов, состоящий из верхней и нижней профилированных полок, соединенных заполнителем из облегченного материала, отличающийся тем, что заполнитель состоит из переднего, заднего, центрального комлевого вкладышей и центрального вкладыша регулярной части, причем передний и задний вкладыши состоят из оболочек, имеющих форму швеллера и заполненных легким вспененным полимерным материалом, кроме того, толщина полки лонжерона составляет 0,1÷0,2 ширины лонжерона, а ширина от 0,5 до 0,85 длины хорды лопасти на расстоянии от комля 0,1÷0,2 длины лопасти в зависимости от заданных нагрузок, с постепенным уменьшением вдоль всей длины лонжерона толщины полок до 0,02 ширины лонжерона и ширины полок до 0,45÷0,55 длины хорды лопасти в текущем сечении.

2. Лонжерон лопасти аэродинамической модели воздушного винта по п. 1, отличающийся тем, что центральный комлевой вкладыш располагается в комлевой части лонжерона на расстоянии до 18÷35% длины лонжерона, считая от комля, а центральный вкладыш регулярной части выполнен из легкого материала и расположен на расстоянии от 18÷35 до 100% длины лонжерона, считая от комля.

3. Лонжерон лопасти аэродинамической модели воздушного винта по п. 1, отличающийся тем, что оболочки переднего и заднего вкладышей имеют различную форму и толщину по длине лопасти.

4. Лонжерон лопасти аэродинамической модели воздушного винта по п. 1, отличающийся тем, что вкладыш комлевой части изготовлен из полимерного композиционного материала или переклеенного древесного материала.

5. Лонжерон лопасти аэродинамической модели воздушного винта по п. 1, отличающийся тем, что на поверхности полок установлены тензометрические датчики.

6. Способ изготовления лонжерона лопасти аэродинамической модели воздушного винта из композиционных полимерных материалов, заключающийся в изготовлении полок, заполнителя и сборке лонжерона, отличающийся тем, что изготавливают заполнитель, состоящий из переднего, заднего, центрального комлевого вкладышей и центрального вкладыша регулярной части, на передний и задний вкладыши после фрезерования накладывают несколько слоев ткани, пропитанных полимерным связующим и прессуют, причем последовательность укладки и направление волокон ткани зависит от заданных параметров прочности и жесткости лонжерона, после чего полки и вкладыши укладывают в пресс-форму и соединяют при помощи клея, затем проводят определение упругожесткостных характеристик лонжерона.

7. Способ по п.6, отличающийся тем, что изменяют жесткость лонжерона путем изменения толщины переднего и заднего вкладышей на этапе прессования.

8. Способ по п.6, отличающийся тем, что на внешние поверхности полок приклеивают тензодатчики.