Носитель компонентов

Иллюстрации

Показать всеВ заявке описан носитель компонентов для электрических/электронных конструктивных элементов (1, 2, 3), например, для комбинации с корпусом (4) замка или в качестве составной части корпуса (4) замка двери транспортного средства, содержащий подложку (4) и схемную структуру (6, 7) из токопроводящих дорожек, выполненную с возможностью соединения с подложкой (4) и образованную отдельными металлическими токопроводящими дорожками (6, 7). Схемная структура (6, 7) из токопроводящих дорожек состоит по меньшей мере из двух частей (6, 7) с различными значениями толщины (S1, S2) материала соответствующих токопроводящих дорожек (6, 7). 7 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к носителю компонентов для электрических/электронных конструктивных элементов, например, для комбинации с корпусом замка или в качестве составной части корпуса замка двери транспортного средства, содержащему подложку и схемную структуру из токопроводящих дорожек, выполненную с возможностью соединения с подложкой и образованную отдельными металлическими токопроводящими дорожками.

Уровень техники

Носитель компонентов вышеописанной конструкции, описанный в документе DE 102005049975 C5, представляет собой корпус замка двери транспортного средства. Он имеет по меньшей мере один базовый элемент (основание). Схемная структура из токопроводящих дорожек изготовлена из белой жести, представляющей собой холоднокатаный стальной лист толщиной вплоть до 0,5 мм. Помимо этого, методом электролитического лужения нанесено оловянное покрытие с белым отливом величиной по меньшей мере 5 мкм. Эти технологические решения позволяют получить экономически выгодную и надежную конструкцию носителя компонентов.

Подобные носители компонентов описаны в документах DE 10139356 A1 и DE 202010009708 U1.

Как обычно, носитель компонентов служит для размещения электрических и/или электронных конструктивных элементов на несущей их подложке и их соединения между собой либо с удаленным блоком управления или другими электрическими элементами с помощью схемной структуры из токопроводящих дорожек. С этой целью весь носитель компонентов после установки на него электрических/электронных конструктивных элементов обычно заливают заливочным компаундом для обеспечения их защиты от воздействий окружающей среды. Как правило, схемная структура из токопроводящих дорожек представляет собой штампованную решетку, обеспечивающую возможность объединения различных токопроводящих дорожек и их совместного изготовления. Вместе с подложкой, соответственно электрическими/электронными конструктивными элементами, схемную структуру из токопроводящих дорожек по завершении комплектования большей частью или целиком герметизируют заливочным компаундом. Этот подход, в принципе, испытан и доказал свою состоятельность.

Из соображений себестоимости получаемой продукции в общем случае в известных из уровня техники решениях, т.е. на практике, преследуют цель максимально возможно минимизировать толщину материала применяемой схемной структуры из токопроводящих дорожек. В рамках идеи раскрытого в документе DE 102005049975 С5 решения, относящегося к числу аналогов и прототипов для настоящего изобретения, в таком случае использована белая жесть толщиной не более 0,5 мм. Однако эта тенденция к экономии материала, проявляющаяся в нацеленности на назначение все меньшей толщины материала, оборачивается все растущими проблемами в плане установки. Фактически, в частности при обеспечении контактов двигателей или иных объемистых и важных электрических/электронных конструктивных элементов со схемной структурой из токопроводящих дорожек, возникает проблема, суть которой в непреднамеренном отгибании расположенных под некоторым углом "петушков" схемной структуры из токопроводящих дорожек. Такое явление может возникать даже еще во время работы за счет вынужденных движений двигателя. Как следствие этого, на практике наблюдаются проблемы с обеспечением контактов, в частности, становящиеся особенно острыми по прошествии определенного времени эксплуатации и для решения вопроса их устранения требующие значительных трудозатрат. В этой ситуации и приходит на помощь настоящее изобретение.

Раскрытие изобретения

Задача настоящего изобретения состоит в дальнейшем усовершенствовании носителя компонентов указанного типа, обеспечивающем практическое исключение проблем контактирования как ныне существующих, так и потенциально могущих проявиться в будущем, а также гарантирующем постоянную и непрерывную безупречность функционирования.

Поставленная задача решается разработкой носителя компонентов для электрических/электронных конструктивных элементов, охарактеризованного в ограничительной части пункта 1 формулы изобретения, отличающегося тем, что схемная структура из токопроводящих дорожек состоит по меньшей мере из двух частей с различными значениями толщины материала соответствующих токопроводящих дорожек.

Следовательно, в рамках изобретения схемная структура из токопроводящих дорожек сконструирована собранной из по меньшей мере двух частей или разделенной на две части. Фактически реализованы по меньшей мере две части схемной структуры из токопроводящих дорожек, имеющие различные значения толщины материала соответствующих токопроводящих дорожек. Предпочтительно, чтобы эти две части схемной структуры из токопроводящих дорожек представляли собой выделенную под выключатель схемную структуру из токопроводящих дорожек заданной толщины материала, а также выделенную под двигатель схемную структуру из токопроводящих дорожек с толщиной материала, превышающей толщину материала выделенной под выключатель схемной структуры.

Это означает, что соответствующие токопроводящие дорожки выделенной под двигатель схемной структуры из токопроводящих дорожек имеют толщину материала, превышающую толщину материала токопроводящих дорожек выделенной под выключатель схемной структуры. При этом в целом конструктивное исполнение таково, что соответствующие токопроводящие дорожки, с одной стороны - выделенной под выключатель схемной структуры из токопроводящих дорожек, а с другой стороны - выделенной под двигатель схемной структуры из токопроводящих дорожек на всем своем протяжении имеют одну и ту же, однородную толщину материала. На самом деле, в принципе, в пределах соответствующей части схемной структуры из токопроводящих дорожек также можно было бы использовать разные значения толщины материала. Однако в рамках настоящего изобретения конструктивное исполнение таково, что соответствующие токопроводящие дорожки выделенной под выключатель схемной структуры из токопроводящих дорожек имеют меньшую толщину материала, чем соответствующие токопроводящие дорожки выделенной под двигатель схемной структуры.

Эта конструкция позволила принять в расчет различные механические нагрузки, как при установке, так и во время эксплуатации. Объясняется это тем, что выделенная под выключатель схемная структура из токопроводящих дорожек обычно служит для обеспечения контактов выключателей, датчиков, реле или других электрических/электронных конструктивных элементов небольшой массы и малых размеров, которые к тому же во время эксплуатации также не совершают собственных движений. Следовательно, для соответствующих токопроводящих дорожек выделенной под выключатель схемной структуры из токопроводящих дорожек достаточно наличия меньшей толщины материала, как правило, ниже 0,5 мм, в большинстве случаев даже 0,4 мм или даже меньше.

В отличие от этого выделенная под двигатель схемная структура из токопроводящих дорожек служит для обеспечения контактов электрических/электронных конструктивных элементов большей массы, прежде всего таких конструктивных элементов, которые во время работы совершают собственное движение, в частности, таких как электродвигатели. В такой ситуации важным становится вопрос обеспечения жесткости конструкции соответствующих "петушков", то есть целиком всей выделенной под двигатель схемной структуры из токопроводящих дорожек, и отсутствия у "петушков" склонности к перегибам или изломам, обламыванию и подобным повреждениям. По этой причине соответствующие токопроводящие дорожки выделенной под двигатель схемной структуры обычно имеют толщину материала, примерно двукратно превышающую толщину материала токопроводящих дорожек выделенной под выключатель схемной структуры. В большинстве случаев эта толщина материала составляет около 0,8 мм и более.

Таким образом, при проведении пригоночных операций предлагаемую в изобретении схемную структуру из токопроводящих дорожек, имеющую две части (в лице выделенной под выключатель схемной структуры и выделенной под двигатель схемной структуры) стыкуют с каждым из подлежащих контактированию электрических/электронных конструктивных элементов в индивидуальном порядке. Так, контактирование электрических/электронных схемотехнических элементов, имеющих малую массу и не производящих собственного движения, обычно обеспечено посредством выделенной под выключатель схемной структуры из токопроводящих дорожек, причем этим обстоятельством принимается в расчет цель применения, тем, что здесь использованы (и также можно оперировать с ними) малые значения толщины материала, в диапазоне примерно от 0,4 до 0,5 мм. Достигнутый при этом результат - значительная экономия материала по сравнению со случаем схемной структуры из токопроводящих дорожек, толщина материала которых составляет, например, около 0,8 мм.

В противоположность этому, независимая выделенная под двигатель схемная структура из токопроводящих дорожек имеет большую толщину материала соответствующих токопроводящих дорожек, обычно превышающую 0,7 мм и, в частности, равную 0,8 мм и более. В результате этого выделенная под двигатель схемная структура из токопроводящих дорожек уже сама по себе имеет значительную жесткость и, в частности, "петушки" не склонны к перегибам, изломам или обламыванию при обеспечении их контактов, например, с электродвигателями. Такой перегиб, излом или обламывание также не наблюдается и во время работы, благодаря чему контактирование электродвигателей, обычно подсоединенных к выделенной под двигатель схемной структуре из токопроводящих дорожек, существует и налажено постоянно и безупречно на протяжении всего срока службы.

Площадь, по которой проходит выделенная под выключатель схемная структура из токопроводящих дорожек, обычно многократно превышает площадь, охватываемую выделенной под двигатель схемной структурой из токопроводящих дорожек. Объясняется это тем, что предлагаемый в изобретении носитель компонентов для комбинации с корпусом замка двери транспортного средства или выступающий в качестве составной части этого корпуса служит местом размещения множества выключателей, датчиков и прочих схемотехнических элементов, тогда как двигателей, для которых с помощью выделенной под двигатель схемной структуры из токопроводящих дорожек должны быть реализованы контакты, как правило, насчитывается всего лишь один или два. По этой причине увеличение толщины материала выделенной под двигатель схемной структуры из токопроводящих дорожек по сравнению с толщиной материала выделенной под выключатель схемной структуры из токопроводящих дорожек не имеет сколько-нибудь существенного значения и предлагаемую в изобретении схемную структуру из токопроводящих дорожек можно изготавливать с производственными издержками, сопоставимыми с таковыми для производимых до настоящего времени схемных структур из токопроводящих дорожек, при одновременном обеспечении улучшенной и непрерывной и долгосрочно сохраняющейся функциональности.

Дополнительный вклад в это дает то обстоятельство, что две части схемной структуры из токопроводящих дорожек обычно изготовлены из различных металлов. Так, авторы изобретения рекомендуют для изготовления выделенной под выключатель схемной структуры, как правило, использовать холоднодеформируемый материал, например, латунь. Таким образом, с помощью выделенной под выключатель схемной структуры из токопроводящих дорожек можно просто и без проблем осуществлять контактирование и подсоединение выключателей, датчиков и прочих элементов. В отличие от этого выделенная под двигатель схемная структура из токопроводящих дорожек обычно изготовлена из горячедеформируемого металла, такого, например, как белая жесть. Благодаря этому выделенная под двигатель схемная структура из токопроводящих дорожек сама по себе имеет большую жесткость, достаточную, в частности, для того, чтобы контактирование и работа электродвигателей могла обойтись без перегибов или изломов, обламывания и подобных явлений каких-либо "петушков". Примененная здесь белая жесть обычно представляет собой холоднокатаный стальной лист, который помимо этого имеет оловянное покрытие с толщиной слоя по меньшей мере 5 мкм. Оловянное покрытие может быть нанесено методом электролитического лужения, как это подробно описано в цитированном выше документе DE 102005049975 С5, относящемся к уровню техники.

Таким образом, предлагаемая в изобретении схемная структура из токопроводящих дорожек в целом имеет требуемую коррозионно-стойкую конструкцию, которая у латунной выделенной под выключатель схемной структуры из токопроводящих дорожек и так уже имеется, а для выделенной под двигатель схемной структуры из токопроводящих дорожек обеспечивается за счет покрытия оловом. К этому следует добавить, что выделенная под двигатель схемная структура из токопроводящих дорожек за счет покрытия оловом может быть припаяна электрической пайкой просто с использованием бескислотных флюсов, что дает возможность электрического соединения указанных электродвигателей с выделенной под двигатель схемной структурой из токопроводящих дорожек без проблем и с высокой долговечностью. Для изготовленной из латуни выделенной под выключатель схемной структуры из токопроводящих дорожек это справедливо по определению и без каких-либо дополнительных технологических операций, покрытия и подобных мер.

Как правило, каждая из двух схемных структур из токопроводящих дорожек имеет конструкцию в виде соответствующей штампованной детали. Изготовление двух схемных структур из токопроводящих дорожек можно осуществить порознь или же вместе. В последнем из названных случае две части схемной структуры из токопроводящих дорожек представляют собой скомбинированную в виде готового сборочного узла схемную структуру, впоследствии соединяемую с носителем компонентов. Для случая раздельного изготовления двух частей схемной структуры из токопроводящих дорожек рекомендуется каждую из этих двух соответствующих частей соединять с носителем компонентов порознь.

Вследствие применения проиллюстрированных различных материалов, с одной стороны, для выделенной под выключатель схемной структуры из токопроводящих дорожек, а с другой стороны - для выделенной под двигатель схемной структуры из токопроводящих дорожек, также имеют место различные значения твердости. Фактически выделенная под выключатель схемная структура из токопроводящих дорожек, как правило, латунная, имеет значение твердости по Бринелю от примерно 35 до 200 НВ, а выделенная под двигатель схемная структура из токопроводящих дорожек, изготовленная, например, из белой жести, имеет значение твердости по Роквеллу в диапазоне от 48 до 56 HR. Благодаря этому отличию в конструктивном исполнении дополнительно заметно, что выделенная под двигатель схемная структура из токопроводящих дорожек сконструирована особенно надежной и долговременной, в то время как выделенная под выключатель схемная структура из токопроводящих дорожек, в пользу заметной экономии материала и ради низкой механической нагрузки при обеспечении контактов и во время эксплуатации, имеет конфигурацию, которую скорее можно назвать филигранной. Совмещенный эффект от комбинации перечисленных факторов и соответствующая адаптация к актуальной цели применения впервые позволили добиться сочетания значительной экономии материала одновременно с повышенной надежностью функционирования. Здесь налицо существенные преимущества.

Краткое описание чертежей

Ниже приведено подробное описание изобретения на примере одного варианта его выполнения, сделанное со ссылками на прилагаемые чертежи, на которых показано:

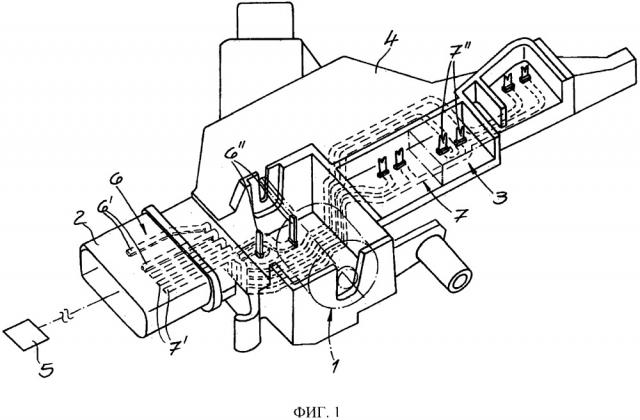

на фиг. 1 - аксонометрическое изображение предлагаемого в изобретении носителя компонентов для электрических/электронных конструктивных элементов в форме корпуса замка двери транспортного средства, и

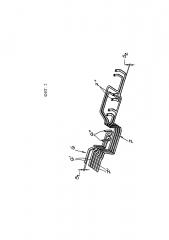

на фиг. 2 - отдельное изображение использованной в конструкции схемной структуры из токопроводящих дорожек, показанной на фиг. 1.

Осуществление изобретения

На чертежах показан носитель компонентов для электрических/электронных конструктивных элементов 1, 2, 3. В приведенном примере носитель компонентов представляет собой составную часть корпуса 4 замка двери транспортного средства, подробно на чертежах не показанного, действующего в этом отношении в качестве подложки 4 (также называемой несущим элементом, монтажной платой или несущей пластиной). Однако также в принципе возможен вариант, в котором носитель компонентов помещен и расположен внутри корпуса 4 замка независимо от него. Однако такой вариант на чертежах не показан. Это означает, что при описании рассматриваемого варианта выполнения термины "подложка 4" и "корпус 4 замка" являются синонимами, соответственно носитель компонентов представляет собой составную часть корпуса 4 рассматриваемого замка двери транспортного средства, при этом корпус 4 замка полностью или частично действует в качестве подложки 4 носителя компонентов.

В числе электрических/электронных конструктивных элементов 1, 2, 3 находится электродвигатель 1, обозначенный лишь схематически и помещенный в соответствующем двигательном посадочном гнезде или поддоне. Помимо этого, на фиг.1 можно видеть показанное там частично соединительное гнездо 2, предназначенное для приема не показанного на чертежах штекера, с помощью которого происходит электрическое соединение рассматриваемых электрических/электронных конструктивных элементов 1, 2, 3 с удаленно расположенным и только схематически обозначенным блоком 5 управления.

Наконец, электрический/электронный конструктивный элемент 3 представляет собой микропереключатель 3, в приведенном на фиг. 1 примере обозначенный схематически и, например, запрашивающий отдельные функциональные положения механических элементов замка двери транспортного средства. Ранее разъясненные, а также описанные и изображенные только в качестве примера, да к тому же и не во всей полноте, электрические/электронные конструктивные элементы 1, 2, 3 в целом держатся корпусом 4 замка, соответственно размещены в нем. В этом отношении данный корпус действует в качестве подложки 4. С подложкой 4 может быть соединена схемная структура 6, 7 из токопроводящих дорожек, подробно показанная на фиг. 2 и состоящая из отдельных токопроводящих дорожек 6' и 7'.

Соединение между корпусом замка (подложкой) 4 и схемной структурой 6, 7 из токопроводящих дорожек может происходить традиционным образом (по устоявшейся технологии), при которой сначала схемную структуру 6, 7 из токопроводящих дорожек укладывают на корпус 4 замка или вставляют в него, а затем производят предварительную фиксацию с использованием заливочного компаунда или используя адгезив. После этой предварительной фиксации обеспечивают контакт электрических/электронных конструктивных элементов 1, 2, 3 со схемной структурой 6, 7 из токопроводящих дорожек, соответственно с внешними выводами (так называемыми "петушками") 6'', 7'', торчащими вверх из каждой схемной структуры 6, 7 (см. фиг. 2). Осуществить это можно путем простого насаживания контактов, припайкой и с помощью иных технологических операций.

Во избежание перегиба или излома какого-нибудь из "петушков" 6", 7'' при проведении этой монтажной операции, либо его перегиба, излома или даже обламывания во время эксплуатации, образованная отдельными металлическими токопроводящими дорожками 6, 7 схемная структура согласно изобретению состоит из двух частей (6 и 7), имеющих различные значения толщины S1, S2 материала соответствующих токопроводящих дорожек 6, 7. Фактически толщина S1 материала первой схемной структуры 6 из токопроводящих дорожек обычно составляет свыше 0,7 мм, в рассматриваемом варианте выполнения принята равной примерно 0,8 мм. В свою очередь, толщина S2 материала второй схемной структуры 7 из токопроводящих дорожек обычно находится на значении ниже 0,5 мм, будучи в рассматриваемом варианте выполнения равна около 0,4 мм.

При упоминании первой схемной структуры 6 из токопроводящих дорожек в рассматриваемом варианте выполнения имеется в виду выделенная под двигатель схемная структура 6 из токопроводящих дорожек. Такое название в рассматриваемом варианте выполнения проистекает из-за того, что с помощью этой первой части схемной структуры из токопроводящих дорожек, соответственно выделенной под двигатель схемной структуры 6 из токопроводящих дорожек обеспечивается контактирование по меньшей мере одного электродвигателя 1. За счет относительно большой толщины S1 материала рассматриваемой выделенной под двигатель схемной структуры из токопроводящих дорожек, лежащей в диапазоне от 0,7 мм и более, в предлагаемом в изобретении решении при обеспечении контактов рассматриваемого электродвигателя 1 удалось исключить любые возможные сгибания, отгибания или обламывание соответствующих "петушков" 6''.

Помимо этого, достигнутой таким выбором жесткостью выделенной под двигатель схемной структуры 6 из токопроводящих дорожек принимается в расчет то обстоятельство, что во время эксплуатации электродвигатель 1 сам движется, как правило поворачивается вокруг своей оси, и благодаря этому, например, вращает ведущий червяк. В силу значительной толщины S1 материала соответствующей выделенной под двигатель схемной структуры 6 из токопроводящих дорожек такие собственные движения электродвигателя 1 воспринимаются без проблем, без перегибов, изломов, обламывания или иного вида повреждений соответствующего "петушка" 6'', даже во время эксплуатации.

Дополнительный вклад в это дает то обстоятельство, что в рассматриваемом варианте выполнения выделенная под двигатель схемная структура 6 из токопроводящих дорожек изготовлена из горячедеформируемого материала, такого как белая жесть. При этом, как описано в документе DE 102005049975 C5, можно использовать холоднокатаный стальной лист с заданной толщиной S1 материала по меньшей мере 0,7 мм, на который также нанесен слой олова толщиной по меньшей мере 5 мкм, что сделано с целью предотвращения возникновения какой бы то ни было коррозии и облегчения контактирования. Следствие этого - высокая надежность функционирования на протяжении всего срока службы проиллюстрированного замка двери транспортного средства.

Вторая же часть 7 схемной структуры из токопроводящих дорожек имеет меньшую по сравнению с первой толщину S2 материала, обычно менее 0,5 мм, а в рассматриваемом варианте выполнения - около 0,4 мм. Вследствие этой малой толщины S2 материала эта вторая часть представляет собой выделенную под выключатель схемную структуру 7 из токопроводящих дорожек, изготовленную, как правило, из холоднодеформируемого материала, например, из латуни. По этой причине в случае необходимости соответствующие "петушки" 7'' можно также (незначительно) загнуть вручную. Это позволяет в приведенном примере без проблем подсоединять микропереключатель 3 и, например, припаивать его к соответствующим "петушкам" 7''.

На фиг. 2 показано, что две части 6, 7 схемной структуры из токопроводящих дорожек в принципе можно соединять с подложкой 4 как скомбинированную в виде готового сборочного узла схемную структуру 6, 7. Тем не менее, в рассматриваемом варианте выполнения речь идет о двух изготовленных по отдельности и соединяемых с подложкой 4 частях (6 и 7) схемной структуры из токопроводящих дорожек. Это означает, что сначала соответствующие части 6 и 7 схемной структуры из токопроводящих дорожек соединяют с подложкой 4 и происходит описанная предварительная фиксация. Вслед за тем электрические конструктивные элементы 1, 2, 3 электрически соединяют со всей схемной структурой 6, 7 из токопроводящих дорожек, соответственно, с ее отдельными частями 6, 7. По завершении этой операции весь носитель компонентов целиком окончательно заливают заливочным компаундом и полностью герметизируют, обеспечивая непроницаемость для текучей среды.

1. Носитель компонентов для электрических/электронных конструктивных элементов (1, 2, 3) для комбинации с корпусом (4) замка или в качестве составной части корпуса (4) замка двери транспортного средства, содержащий подложку (4) и схемную структуру (6, 7) из токопроводящих дорожек, выполненную с возможностью соединения с подложкой (4) и образованную отдельными металлическими токопроводящими дорожками (6, 7), указанная схемная структура (6, 7) из токопроводящих дорожек состоит по меньшей мере из двух частей (6, 7) с различными значениями толщины (S1, S2) материала соответствующих токопроводящих дорожек (6, 7),

отличающийся тем, что

часть (7) схемной структуры из токопроводящих дорожек выполнена в виде выделенной под выключатель схемной структуры (7) заданной толщины (S2) материала, а другая часть (6) схемной структуры из токопроводящих дорожек - в виде выделенной под двигатель (6) схемной структуры, имеющей большую толщину (S1) материала соответствующих токопроводящих дорожек (6, 7),

части (6, 7) схемной структуры из токопроводящих дорожек изготовлены из различных металлов, причем

выделенная под выключатель схемная структура (7) из токопроводящих дорожек изготовлена из холоднодеформируемого металла, предпочтительно латуни,

а выделенная под двигатель схемная структура (6) из токопроводящих дорожек изготовлена из горячедеформируемого материала, предпочтительно белой жести.

2. Носитель компонентов по п. 1, отличающийся тем, что толщина материала выделенной под двигатель схемной структуры (6) из токопроводящих дорожек примерно вдвое превышает (S1≈2S2) толщину материала выделенной под выключатель схемной структуры (7) из токопроводящих дорожек.

3. Носитель компонентов по п. 1, отличающийся тем, что толщина (S1) материала выделенной под двигатель схемной структуры из токопроводящих дорожек составляет по меньшей мере 0,7 мм, в частности 0,8 мм и более.

4. Носитель компонентов по п. 1, отличающийся тем, что толщина (S2) материала выделенной под выключатель схемной структуры (7) из токопроводящих дорожек составляет менее 0,5 мм, в частности 0,4 мм и менее.

5. Носитель компонентов по одному из пп 1-4, отличающийся тем, что каждая из двух частей (6, 7) схемной структуры из токопроводящих дорожек имеет конструкцию в виде соответствующей штампованной детали.

6. Носитель компонентов по п. 1, отличающийся тем, что выделенная под двигатель схемная структура (6) из токопроводящих дорожек имеет твердость по Роквеллу в диапазоне от 48 до 56 HR.

7. Носитель компонентов по п. 1, отличающийся тем, что выделенная под выключатель схемная структура (7) из токопроводящих дорожек имеет твердость по Бринелю в диапазоне от 35 до 200 НВ.

8. Носитель компонентов по одному из пп. 1-4, отличающийся тем, что две части (6, 7) схемной структуры из токопроводящих дорожек соединены с подложкой (4) как скомбинированная в виде готового сборочного узла схемная структура (6, 7) либо каждая из них соединена с подложкой (4) по отдельности.