Устройство для кристаллизации периодического действия для получения кристаллов шарообразной формы

Иллюстрации

Показать всеИзобретение относится к устройствам для кристаллизации периодического действия для получения кристаллов, предпочтительно перхлората аммония. Устройство содержит кристаллизатор 1, состоящий из металлического цилиндрического сосуда, внутренняя поверхность которого состоит из материала с твердостью по меньшей мере 120 НВ, предпочтительно по меньшей мере 200 НВ, цилиндрический сосуд имеет овальное или круглое поперечное сечение с коническим или вогнутым днищем 12, оборудованный вдоль его длины двойной рубашкой 4 для охлаждения раствора и/или суспензии раствора и кристаллов и высокоскоростным перемешивающим устройством 8 из материала с твердостью по меньшей мере 120 НВ, предпочтительно по меньшей мере 200 НВ, высокоскоростное перемешивающее устройство 8 оснащено приводом 9, обеспечивающим регулирование скорости и, следовательно, степени воздействия механического действия перемешивающего устройства на округлость кристаллов внутри сосуда вместе с внутренней поверхностью сосуда, содержащего по меньшей мере две перегородки 5 из материала с твердостью по меньшей мере 120 НВ, предпочтительно по меньшей мере 200 НВ, при этом сосуд оборудован по меньшей мере одним отверстием 10 сверху, соединенным по меньшей мере с одним независимым ответвлением контура циркуляции 11 снаружи для ввода нагретого раствора и/или нагретой суспензии раствора и кристаллов с помощью по меньшей мере одного циркуляционного насоса 2 через по меньшей мере один теплообменник 3 для обеспечения вместе с двойной рубашкой 4 регулируемых периодических изменений температур суспензии кристаллов вблизи кривой охлаждения, при этом соединительный трубопровод 13 соединен с днищем 12 сосуда кристаллизатора 1 и по меньшей мере с одним ответвлением контура циркуляции 11. Изобретение позволяет получать кристаллы шарообразной формы высокого качества (достаточной чистоты) среднего размера (100-300 мкм) в кристаллизаторе простой конструкции. 6 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

Реферат

Область изобретения

Изобретение относится к устройству для кристаллизации периодического действия для получения кристаллов шарообразной формы от малого до среднего размера, предпочтительно кристаллов перхлората аммония (ПХА).

Предшествующий уровень техники

В предшествующем уровне техники описано несколько способов получения кристаллов шарообразной формы. Как известно из теории и практики, кристаллы меньшего размера проявляют более высокую растворимость, чем кристаллы большего размера, и что кристалл с прямоугольной поверхностью растворяется легче, чем кристалл с шарообразной поверхностью. Кристаллизация, которую проводят таким путем, что температура периодически колеблется вблизи температуры насыщенного раствора, основана на этом явлении. Таким образом, зародыши кристаллов, мелкие кристаллы и кристаллы с прямоугольной поверхностью растворяются легче, а крупные кристаллы, с другой стороны, проявляют преимущественный рост. Таким образом, получают крупнозернистый продукт.

Примером этого способа получения кристаллов шарообразной формы является, например, патент CS 105232 (., опубликованный 15 апреля 1962 года), в котором описан процесс кристаллизации с получением крупнозернистого продукта без примесей мелких кристаллов. Данный способ основан на суспензии кристаллов в маточном растворе, подвергаемой воздействию смены одного из количественных показателей (температуры, давления, объема раствора) вблизи равновесной кривой насыщенного раствора.

Патент CS 112280 (., опубликован 15 апреля 1964 года) относится к процессу кристаллизации для получения округлых кристаллов. Запатентованный способ кристаллизации основан на общем принципе, состоящем в том, что колебания температуры вблизи температуры насыщенного раствора вызывает округление кристаллов. Этого достигают за счет циркуляции суспензии кристаллов в растворе между двумя частями устройства, одна из которых имеет температуру выше температуры насыщения, а другая - ниже температуры насыщения.

На основе упомянутого выше способа был запатентован кристаллизатор в патенте Чехословакии 112306 (. и др., опубликован 15 апреля 1964 года). Он сконструирован в виде единого устройства в целом круглого поперечного сечения с конической нижней частью. Кристаллизатор разделен перегородкой на два пространства, между которыми циркулирует суспензия кристаллизуемого соединения. Циркуляцию обеспечивают действием перемешивающих устройств и статических трубных решеток кольцевой формы, входящих в состав обоих пространств. Трубные решетки одновременно выполняют функцию теплообменников. Необязательной деталью является двойной теплообменник. Для достижения такой ситуации, чтобы температуры в обоих пространствах кристаллизатора различались так, что температура циркулирующей смеси периодически колеблется, используют подходящее соединение теплообменников.

Патент США 3599701 (Mollerstedt и др., выдан 17 августа 1971 года) относится к способу получения округлых кристаллов с узким распределением размера частиц. Способ состоит из двух основных процессов. Первый представляет собой растворение, а второй представляет собой кристаллизацию, причем суспензия (кристаллы и маточный раствор) циркулирует между ними. Растворения достигают вводом в суспензию такого количества воды, чтобы растворить только часть кристаллов (прежде всего кристаллов наименьшего размера и наиболее прямоугольной формы). Кристаллизацию проводят путем барботирования воздуха, которое удаляет часть воды из суспензии. Барботирование вместе с энергичным перемешиванием всей суспензии сохраняет равномерный рост кристаллов шарообразной формы, который также поддерживается взаимным механическим взаимодействием кристаллов. Часть суспензии из кристаллизатора извлекают для выделения продуктов (кристаллов). Получение является непрерывным.

Другой способ производства кристаллов шарообразной формы основан на «помоле» кристаллов, которые формируются в процессе кристаллизации высокоскоростным перемешивающим устройством. Этим способом получают очень мелкие частицы, с чем связан ряд проблем при дальнейшей обработке продукта (слабая фильтрующая способность, спекание продукта, образование пыли). В процессе кристаллизации путем помола высокоскоростным перемешивающим устройством края кристаллов преимущественно отделяются. Однако при использовании этого способа дополнительно образуются очень мелкие частицы (фрагменты), что нежелательно.

Кристаллы перхлората аммония шарообразной формы описаны в патенте США 3383180 (Kralik и др., выдан 14 мая 1968 года), причем он относится к способу получения крупных кристаллов перхлората аммония ПХА (от 200 до 1000 мкм) с низким содержанием включений, подходящих для получения ракетного топлива. В сосуде для растворения готовят горячий (приблизительно 80°С), почти насыщенный раствор ПХА. Его готовят путем растворения неочищенного ПХА в отработанном маточном растворе и суспендирования ПХА в маточном растворе, который подают из кристаллизатора. Полученный в результате раствор подают в кристаллизатор (контур циркуляции между кристаллизатором и сосудом для растворения). Кристаллизатор содержит горячую суспензию кристаллов ПХА в маточном растворе. Под действием пониженного давления воду испаряют, и кристаллы растут. Конфигурация кристаллизатора со встроенными промежуточными перегородками и низкоскоростным перемешивающим устройством, установленным в трубке, обеспечивает осевой поток суспензии. Нижняя часть кристаллизатора, имеющая форму узкой трубы («колена»), которая присоединяет второй контур циркуляции в нижней части, выполняет функцию отделителя кристаллов (крупные кристаллы падают, мелкие кристаллы переносятся вверх). Третий контур циркуляции кристаллизатора проходит через устройство с функцией мельницы (например, коллоидной мельницы или шестереночного насоса), где кристаллы измельчают до меньшего размера (вплоть до стократного уменьшения радиуса); таким образом получают частицы, которые действуют в качестве новых зародышей, а также частицы, участвующие в регуляции насыщения маточного раствора посредством их растворения. Из нижней части кристаллизатора продукт извлекают в отделитель, где кристаллы ПХА отделяют от маточного раствора, который возвращают в начало процесса. Этот способ является непрерывным.

Другой патент США 3498759 того же автора (Kralik и др., выдан 3 марта 1970 года) относится к способу получения округлых кристаллов перхлората аммония ПХА (приблизительно 200 мкм). Этот способ имеет две основные части, между которыми циркулирует суспензия кристаллов ПХА в маточном растворе. Первая из них представляет собой «зону растворения». Она представляет собой сосуд с перемешивающим устройством, где подвод тепла и «ненасыщенный» раствор (загрузка) вызывают растворение кристаллов. Другая представляет собой кристаллизатор, где вода испаряется и кристаллы последовательно растут за счет пониженного давления. Кристаллизатор состоит из воронкообразной верхней части (в данном случае суспензию подают из зоны растворения и происходит испарение) и нижней части (представляющей собой часть, где кристаллы растут и суспензию направляют обратно в зону растворения). Из нижней части кристаллизатора продукт извлекают в отделитель, где кристаллы ПХА отделяют от маточного раствора, который возвращают в начало процесса. Этот способ является непрерывным.

В патенте США 3222231 (Markels и др., выдан 7 декабря 1965 года) для получения округлых кристаллов ПХА используют способ высокочастотных акустических вибраций. Кристаллизация происходит за счет медленного охлаждения перемешиваемого горячего насыщенного раствора перхлората аммония ПХА. Действующие одновременно высокочастотные акустические вибрации обеспечивают, что получаемые кристаллы ПХА имеют характеристику шарообразной формы. В зависимости от условий (в частности, от интенсивности кристаллизации) можно получить кристаллы размером от приблизительно 5 до приблизительно 350 мкм.

Из упомянутых выше способов предшествующего уровня техники очевидно, что существует необходимость в получении кристаллов, которые имели бы размер от мелкого до среднего, в то же время имеющих форму от шарообразной до округлой, с использованием технологии, основанной на специальном устройстве для кристаллизации, которое обеспечило бы использование преимуществ упомянутых выше способов.

Было бы предпочтительным использовать данное устройство для получения кристаллов перхлората аммония ПХА среднего размера от округлой до шарообразной формы, в частности, полученных в результате рециркуляции твердого ракетного топлива.

Таким образом, для этой цели рециркуляция ПХА из топлива должна быть основана на полностью новой конфигурации и конструкции устройства для кристаллизации.

Краткое изложение сущности изобретения

Упомянутые выше требования, являющиеся результатом предшествующего уровня техники, выполняют путем обеспечения устройства для кристаллизации в соответствии с данным изобретением, которое отчасти основано на упомянутых выше результатах, для получения кристаллов шарообразной формы от мелкого до среднего размера, поскольку эти размеры наиболее востребованы на рынке.

Устройство для кристаллизации состоит из специально сконструированного металлического кристаллизатора, оборудованного высокоскоростным перемешивающим устройством, обеспечивающим механическую обработку - механическое воздействие, т.е. «помол» кристаллов. Затем циркуляционные насосы используют для направления полученных в результате мелких частиц через трубчатый теплообменник, который обеспечивает растворение зародышей, мелких кристаллов, образовавшихся фрагментов и/или краев кристаллов, а затем возвращают их в пространство кристаллизатора, что придает им округлую форму.

Объект изобретения представляет собой устройство для кристаллизации периодического действия, включающее кристаллизатор, состоящий из металлического цилиндрического сосуда, внутренняя поверхность которого состоит из твердого материала, с овальным или круглым поперечным сечением, с коническим или вогнутым днищем, оборудованный вдоль почти всей его длины двойной рубашкой для охлаждения раствора и/или суспензии раствора и кристаллов и высокоскоростным перемешивающим устройством из твердого материала с приводом, обеспечивающим регулирование скорости и, следовательно, степени воздействия механического действия перемешивающего устройства на округлость кристаллов внутри сосуда вместе с внутренней поверхностью сосуда, содержащего по меньшей мере две перегородки из твердого материала; при этом сосуд оборудован по меньшей мере одним отверстием сверху, соединенным по меньшей мере с одним независимым контуром циркуляции снаружи для ввода нагретого раствора и/или нагретой суспензии раствора и кристаллов с помощью по меньшей мере одного циркуляционного насоса и по меньшей мере одного теплообменника для обеспечения вместе с двойной рубашкой регулируемых периодических изменений температур суспензии кристаллов вблизи кривой охлаждения, при этом соединительный трубопровод соединен с днищем сосуда кристаллизатора, который соединен по меньшей мере с одним ответвлением контура циркуляции.

Для выгрузки суспензии кристаллов из кристаллизатора для дальнейшей обработки соединительный трубопровод содержит, предпочтительно перед линией соединения с ответвлением контура циркуляции, элемент разветвления, который может представлять собой, например, Т-образную деталь, где последующее ответвление содержит запорные клапаны, которые могут представлять собой клапан, вентиль, откидной клапан или золотниковый клапан, предпочтительно автоматический.

При применении упомянутого выше устройства для кристаллизации получают кристаллы округлой формы, такие как, например, кристаллы перхлората аммония, который в обычных условиях кристаллизации образует кристаллы с острыми краями.

В соответствии с изобретением все устройство для кристаллизации работает в периодическом режиме.

При применении этого устройства в соответствии с изобретением и с подходящим набором параметров получают продукты шарообразной формы кристалла от малого до среднего размера, составляющего от приблизительно 100 до приблизительно 300 мкм, предпочтительно приблизительно 200 мкм, которые наиболее востребованы на рынке. Кристаллы, полученные в этом устройстве, также проявляют предпочтительное, очень узкое распределение размера частиц.

Эти кристаллы предпочтительно представляют собой кристаллы перхлората аммония (ПХА) шарообразной формы.

Устройство для кристаллизации состоит из устройства для кристаллизации периодического действия специальной конструкции, которое содержит металлический кристаллизатор, оборудованный высокоскоростным перемешивающим устройством с возможностью регулирования скорости, которое обеспечивает «помол» кристаллов, и, следовательно, степени воздействия механического действия перемешивающего устройства на округлость кристаллов внутри сосуда в смеси насыщенного раствора и кристаллов, при этом помол осуществляют посредством ударения о лопасти перемешивающего устройства, а также ударения о стенки кристаллизатора из твердого материала, а также соударения кристаллов друг о друга.

Для улучшения эффективности степени воздействия механического действия на кристаллы, т.е. «помола» кристаллов, кристаллизатор содержит по меньшей мере две перегородки внутри, выполненные из материала такой же твердости, что и высокоскоростное перемешивающее устройство и внутренняя поверхность стенок кристаллизатора.

Если число этих перегородок больше, этот вариант представляет собой только другой вариант конструкции, попадающий в пределы объема данного изобретения.

В качестве твердого материала предпочтительно можно использовать нержавеющую сталь, эмалированный металл или стекло, при этом в соответствии с изобретением также необходимо, чтобы эти материалы достигали твердости по шкале Бринелля по меньшей мере 120 НВ, предпочтительно по меньшей мере 200 НВ.

Кристаллизатор охлаждают снаружи вдоль почти всей длины его поверхности с помощью двойной рубашки.

Смесь кристаллов циркулирует при использовании по меньшей мере одного циркуляционного насоса (также обеспечивающего помол кристаллов) посредством по меньшей мере одного теплообменника, предпочтительно трубчатого теплообменника, который подает тепло с другой стороны.

В качестве циркуляционного насоса предпочтительно можно использовать центробежный насос с открытым рабочим колесом из твердого материала, как упомянуто выше.

Таким образом, смесь кристаллов в суспензии периодически подвергают воздействию колебаний температуры (для обеспечения преимущественного роста кристаллов большего размера и округлой формы). Значение температуры, вблизи которого она колеблется, уменьшают в процессе кристаллизации (таким образом, кристаллизацией управляют/ее вызывают снижением температуры растворимости).

Устройство для кристаллизации в соответствии с изобретением способно обеспечивать значительные признаки технологии получения округлых кристаллов, такие как:

- предотвращение образования нежелательных мелких частиц;

- превосходная регуляция параметров кристаллизации и, следовательно, простота установления среднего размера и распределения частиц по размеру;

- превосходная воспроизводимость кристаллизации;

- эффективное осуществление принципа механической обработки - «помола» кристаллов, который осуществляют несколькими способами одновременно (перемешивающее устройство, насос, стенки кристаллизатора и перегородки).

В частности, на интенсивность «помола» может влиять твердость выбранных материалов, число перегородок перемешивающего устройства, тип рабочего колеса циркуляционного насоса и число контуров циркуляции. Интенсивность «помола» можно регулировать путем изменений скорости перемешивающего устройства и/или скорости вращения рабочего (-их) колеса (колес) насоса.

Устройство для кристаллизации в соответствии с изобретением действительно доказуемо способно производить округлые кристаллы, при этом объединяя два принципа округления (механическую обработку-помол и растворение), позволяющие получить кристаллы среднего размера и высокого качества.

Поскольку устройству для кристаллизации в соответствии с изобретением свойственна возможность регулирования степени охлаждения и степени нагревания (разность температур на входе и выходе теплообменника), этот способ точно и легко регулируют.

Благодаря этому устройству для кристаллизации все кристаллы независимо от их размера проходят через все циклы «процесса округления».

Устройство для кристаллизации в соответствии с данным изобретением позволяет кристаллам проходить через любое число «циклов округления (растворения)» в соответствии с параметрами режима (степенью охлаждения и скоростью объемного потока циркуляции) порядка от нескольких сотен до нескольких тысяч.

Другое преимущество устройства для кристаллизации в соответствии с изобретением заключается в том, что это устройство состоит из доступных, серийно производимых «традиционных» устройств и что весь кристаллизатор также имеет простую конструкцию, т.е. затраты на приобретение всего устройства невысоки.

Устройство для кристаллизации работает в периодическом режиме, относится к загрузочному типу, что дает возможность также для маломасштабного производства.

Другое преимущество, обеспечиваемое данным изобретением, заключается в том, что способ кристаллизации с перемешиванием посредством охлаждения одновременно представляет собой способ очистки кристаллов, отличающийся от выпаривания, который приводит к получению в результате кристаллов высокого качества (чистоты).

Таким образом, устройство для кристаллизации в соответствии с изобретением обеспечивает необходимые кристаллы достаточной чистоты, необходимого размера и формы.

Краткое описание чертежей

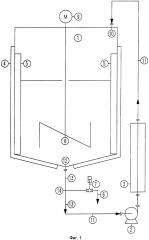

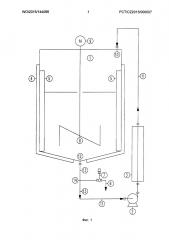

Фиг. 1 представляет собой схематический чертеж устройства для кристаллизации в соответствии с изобретением с одним контуром циркуляции.

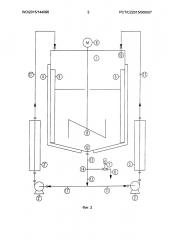

Фиг. 2 представляет собой схематический чертеж устройства для кристаллизации в соответствии с изобретением с двумя контурами циркуляции.

На Фиг. 3 показаны округлые кристаллы перхлората аммония, полученные с помощью устройства для кристаллизации в соответствии с изобретением.

Примеры

Пример 1

Для получения кристаллов перхлората аммония шарообразной формы используют устройство для кристаллизации периодического действия, которое содержит кристаллизатор (1), состоящий из металлического цилиндрического сосуда из эмалированного металла с внутренней поверхностью из полированной нержавеющей стали с овальным или круглым поперечным сечением, с коническим или вогнутым днищем (12), оборудованный вдоль почти всей его длины двойной рубашкой (4) для охлаждения раствора и/или суспензии раствора и кристаллов, и высокоскоростного перемешивающего устройства (8) из нержавеющей стали с приводом (9), обеспечивающим регулирование скорости и, следовательно, степени воздействия механического действия перемешивающего устройства на округлость кристаллов внутри сосуда вместе с внутренней поверхностью сосуда, содержащего две перегородки (5) из полированной нержавеющей стали, при этом сосуд оборудован одним отверстием (10) сверху, с которым соединен один независимый контур циркуляционного трубопровода (11) с наружной стороны для ввода нагретого раствора и/или нагретой суспензии раствора и кристаллов с помощью циркуляционного центробежного насоса (2) с открытым рабочим колесом через трубчатый теплообменник (3) для обеспечения вместе с двойной рубашкой (4) регулируемых периодических изменений температур суспензии кристаллов вблизи кривой охлаждения, при этом соединительный трубопровод (13) соединен с днищем (12) сосуда (1) кристаллизатора, который соединен с одним контуром циркуляционного трубопровода (11), как показано на Фиг. 1.

Сырьевой материал представлял собой крупнозернистый перхлорат аммония (ПХА). Его получили в процессе кристаллизации периодического действия в пластмассовом кристаллизаторе, оборудованном охлаждающими диффузорами. Кристаллы ПХА отделяли от маточного раствора (MP) на фильтре процесса и высушивали сжатым воздухом процесса. Содержание влаги кристаллов изменялось в диапазоне 5-10 масс. %. Далее MP использовали для получения раствора ПХА, который извлекали путем фильтрования после процесса кристаллизации, описанного ниже.

700-1200 кг крупнозернистого ПХА растворяли на фильтре процесса в 3500-4500 кг MP, который предпочтительно был подогрет паром с использованием трубчатого теплообменника до температуры 50-90°С. Таким путем был получен раствор ПХА, который насыщали в диапазоне температур 40-60°С, а затем снова перекачивали в пластмассовый резервуар.

Кристаллизацию проводили в описанном выше кристаллизаторе, входящем в состав устройства для кристаллизации в соответствии с одним вариантом изобретения, который схематически проиллюстрирован на Фиг. 1.

Раствор ПХА из пластмассового резервуара перекачивали в кристаллизатор в количестве 900-1200 кг. Раствор подогревали при необходимости в трубчатых теплообменниках так, что полученная в результате температура в кристаллизаторе могла изменяться в диапазоне 35-65°С. После наполнения кристаллизатора 1 запускали насос 2, обеспечивающий суммарную скорость потока раствора ПХА 30-100 м3/ч, а затем суспензии ПХА через теплообменник 3 в течение всего процесса кристаллизации.

Затем в работу вводили перемешивающее устройство 8, при этом скорость его двигателя 9 устанавливали с помощью преобразователя частоты на значение 60-240 об/мин. Перемешивание также продолжали на протяжении всего процесса кристаллизации.

Затем выполняли охлаждение раствора ПХА, когда на первом этапе раствор охлаждали до температуры начальной кристаллизации со скоростью 40-80°С/ч. Температура начальной кристаллизации находилась в диапазоне 30-55°С. Начиная с этой температуры, скорость охлаждения снижали до 2-15°С/ч и в то же время начинали нагревание раствора, а затем суспензии ПХА в теплообменнике 3, что обеспечивало разность температур 0,2-3,5°С между входом и выходом раствора ПХА. Для нагревания можно использовать пар, воду или другую теплопроводную среду.

Процесс кристаллизации завершали, когда температура достигала 10-25°С. При этой температуре нагревание раствора с помощью теплообменника 3 отключали и выключали циркуляционные насосы 2 и перемешивающее устройство 8.

Затем суспензию перекачивали подходящим насосом через соединительный трубопровод 13, Т-образную деталь 14 и автоматические запорные клапаны 7, которые представляют собой стопорный клапан, и разветвляющую трубу 6 для дальнейшей обработки на фильтре процесса. Там MP отделяли от кристаллов ПХА. Затем кристаллы высушивали на фильтре технологическим давлением до значения 90-98 масс. % (относительно суммарной массы с остаточной водой).

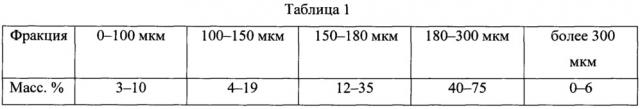

Описанным выше способом получали кристаллы ПХА, распределение частиц которых по размеру в соответствии с анализом гранулометрического состава находится в диапазонах, представленных в таблице 1.

Таблица 1 - Анализ гранулометрического состава полученных кристаллов ПХА

Размер и форма кристаллов ПХА показаны на Фиг. 3.

Пример 2

Использовали такое же устройство для кристаллизации периодического действия, как в примере 1, но оно содержало два контура циркуляции 11 и 11' для ввода нагретого раствора или нагретой суспензии раствора и кристаллов с использованием циркуляционных насосов 2, 2' и через теплообменники 3, 3' как показано на Фиг. 2.

Данная конфигурация устройства дает возможность увеличить число циклов кристаллизации при одной и той же скорости охлаждения и/или снизить скорость потока в ответвлении(-ях) контуров циркуляции.

Общий процесс производства кристаллов ПХА был таким же, как в примере 1.

Полученные кристаллы имели более округлую форму; тем не менее, они обладали такой же чистотой и распределением размера частиц по сравнению с примером 1.

1. Устройство для кристаллизации периодического действия для получения кристаллов шарообразной формы, отличающееся тем, что оно содержит кристаллизатор (1), состоящий из металлического цилиндрического сосуда, внутренняя поверхность которого состоит из материала с твердостью по меньшей мере 120 НВ, предпочтительно по меньшей мере 200 НВ, где цилиндрический сосуд имеет овальное или круглое поперечное сечение с коническим или вогнутым днищем (12), оборудованный вдоль его длины двойной рубашкой (4) для охлаждения раствора и/или суспензии раствора и кристаллов и высокоскоростным перемешивающим устройством (8) из материала с твердостью по меньшей мере 120 НВ, предпочтительно по меньшей мере 200 НВ, где высокоскоростное перемешивающее устройство (8) оснащено приводом (9), обеспечивающим регулирование скорости и, следовательно, степени воздействия механического действия перемешивающего устройства на округлость кристаллов внутри сосуда вместе с внутренней поверхностью сосуда, содержащего по меньшей мере две перегородки (5) из материала с твердостью по меньшей мере 120 НВ, предпочтительно по меньшей мере 200 НВ, при этом сосуд оборудован по меньшей мере одним отверстием (10) сверху, соединенным по меньшей мере с одним независимым ответвлением контура циркуляции (11) снаружи для ввода нагретого раствора и/или нагретой суспензии раствора и кристаллов с помощью по меньшей мере одного циркуляционного насоса (2) через по меньшей мере один теплообменник (3) для обеспечения вместе с двойной рубашкой (4) регулируемых периодических изменений температур суспензии кристаллов вблизи кривой охлаждения, при этом соединительный трубопровод (13) соединен с днищем (12) сосуда кристаллизатора (1) и по меньшей мере с одним ответвлением контура циркуляции (11).

2. Устройство для кристаллизации периодического действия по п. 1, отличающееся тем, что соединительный трубопровод (13) перед соединением с ответвлением контура циркуляции (11) содержит элемент разветвления (14) с разветвляющей трубой (6) с запорным клапаном (7), предпочтительно автоматическим, для выгрузки кристаллов для дальнейшей обработки.

3. Устройство для кристаллизации периодического действия по п. 2, отличающееся тем, что элемент разветвления (14) представляет собой Т-образную деталь и запорный клапан (7) представляет собой клапан, вентиль, откидной клапан или золотниковый клапан.

4. Устройство для кристаллизации периодического действия по п. 1, отличающееся тем, что указанный материал представляет собой нержавеющую сталь, эмалированный металл или стекло.

5. Устройство для кристаллизации периодического действия по п. 1, отличающееся тем, что теплообменник(и) представляет(-ют) собой трубчатый(-ые) теплообменник(и).

6. Устройство для кристаллизации периодического действия по п. 1, отличающееся тем, что циркуляционный(-ые) насос(ы) представляет(-ют) собой центробежный(-ые) насос(ы) с открытым рабочим колесом из указанного материала.

7. Устройство для кристаллизации периодического действия по п. 1, отличающееся тем, что кристаллы шарообразной формы представляют собой кристаллы перхлората аммония среднего размера от приблизительно 100 мкм до приблизительно 300 мкм, предпочтительно приблизительно 200 мкм.