Способ получения сорбента на основе термически расширенного графита и сорбент

Иллюстрации

Показать всеИзобретение относится к получению сорбентов на основе термически расширенного графита, обладающих ферримагнитными свойствами. Способ получения сорбента на основе термически расширенного графита (ТРГ), модифицированного магнитной ферритной фазой, включает пропитку интеркалированных графитовых частиц водным раствором солей, содержащим соль трехвалентного железа и соль двухвалентного металла при содержании каждой из упомянутых солей в количестве от 2,5 до 25 мас. %. Упомянутые соли выбраны из группы солей, способных к разложению в интервале температур от 500 до 1200°C до оксида железа (III) и оксида металла (II). Затем осуществляют отделение пропитанных интеркалированных графитовых частиц, сушку твердой фазы до сыпучего состояния и её термическую обработку при температуре 500-1200°C. Изобретение позволяет получить сорбент с улучшенными эксплуатационными характеристиками за счет равномерного распределения магнитной фазы по поверхности сорбента, увеличения содержания магнитной фазы в ТРГ и повышения его магнитных свойств, а также упрощение технологии путем проведения синтеза в воздушной атмосфере в отсутствии восстановителя. 2 н. и 5 з.п. ф-лы, 2 табл.

Реферат

Область техники.

Изобретение относится к области неорганической химии, в частности к получению сорбентов на основе терморасширенного графита, обладающих ферримагнитными свойствами, которые, в частности, могут быть использованы для очистки различных сред от техногенных загрязнителей, в частности для сбора разлитой нефти и других углеводородов с поверхности водоемов и грунта, а также для локализации разливов нефти.

Предшествующий уровень техники.

Одним из распространенных способов удаления разливов нефти и нефтепродуктов с водной поверхности является сорбционная очистка. В последнее время в качестве одного из наиболее эффективных сорбентов нефти и нефтепродуктов рассматривается терморасширенный графит (ТРГ), макропористый графитовый материал, образующийся путем резкого нагрева различных типов интеркалированного графита.

В патенте RU 2176217 описывается способ получения ТРГ с целью его дальнейшего использования в качестве сорбента с воды и грунта, загрязненных нефтепродуктами. Также в патентах RU 2186728 и RU 2327517 рассматривается использование термически расширенного графита в качестве сорбента не только нефти, но и ряда токсичных органических соединений, таких как ацетонитрил, бензол, ксилолы и др.

Несмотря на достаточно высокую заявленную сорбционную емкость данных сорбентов на основе ТРГ (до 80 г нефтепродуктов на 1 г ТРГ), их существенным недостатком является сложность удаления с водной поверхности после осуществления сорбции с целью дальнейшего возврата нефти и переработки. При этом в случае механического сбора теряется достаточно большая часть сорбента и таким образом осуществляется неполный сбор нефти и нефтепродуктов и неполная степень очистки водоема от загрязнения. Решением данной проблемы является введение в сорбент магнитной фазы, связанной с поверхностью сорбента. При этом появляется возможность сбора данного сорбента с сорбированной нефтью и нефтепродуктами с водной поверхности с помощью магнитного поля. В последние годы были разработаны так называемые «магнитные сорбенты». В патенте RU 2462303 в качестве сорбента предлагается использовать многокомпонентную систему, состоящую из диоксида кремния и ферромагнитных оксидов железа. Недостатком данного сорбента была его гидрофильность и необходимость дополнительной обработки аминами для придания его поверхности гидрофобных свойств. В качестве магнитных сорбентов также рассматривались сорбенты на основе углеродных материалов и, в частности, терморасширенного графита. В патенте RU 2134155 предложен способ получения ТРГ, содержащего магнетит, путем смешения исходного интеркалированного графита (ИГ) и магнетита. После дальнейшего отделения органической жидкости смесь подвергается термообработке с образованием ТРГ, содержащего Fe3O4. Недостатком этого метода является, по сути, механическое смешение исходного ИГ и магнетита, который нерастворим в органической жидкости, при этом не достигается какого-либо взаимодействия частиц магнитной фазы и ИГ, и она неравномерно оседает на поверхность ИГ, образуя механическую смесь. Также при дальнейшей термообработке часть магнетита должна окислиться до антиферромагнитного α-Fe3O4, что приведет к уменьшению магнитной компоненты в составе сорбента.

Наиболее близким способом получения магнитного сорбента является техническое решение, в котором осуществляется пропитка ИГ в органическом растворе соли железа (нитрата, хлорида, сульфата) с равномерным нанесением соли и молекул растворителя на поверхность ИГ и дальнейшее его терморасширение в воздушной атмосфере (RU 2564354).

В данном случае выделяющийся при разложении органического растворителя метан выступает в качестве восстановителя и приводит к образованию ферримагнитной фазы . В случае использования восстановительной атмосферы метана при терморасширении образуется ферримагнитная фаза Fe3O4.

Технической проблемой метода является использование дополнительного восстановителя для получения магнитной фазы (органический растворитель и метановая атмосфера при терморасширении), что усложняет технологию получения сорбента. Кроме того, магнитные характеристики и сорбционная емкость известного сорбента недостаточны для его эксплуатации при сборе нефти.

Сущность изобретения

Данная техническая проблема решается способом получения сорбента на основе терморасширенного графита, модифицированного магнитной фазой, представленной ферритами металлов с улучшенными эксплуатационными характеристиками за счет равномерного распределения магнитной фазы по поверхности сорбента, увеличения содержания магнитной фазы в ТРГ и повышения его магнитных свойств. Кроме того, изобретение позволяет упростить технологию получения сорбента за счет проведения синтеза в воздушной атмосфере в отсутствие восстановителя.

Для этого предложен способ получения сорбента на основе термически расширенного графита, модифицированного, по существу, магнитной ферритной фазой, который включает следующие стадии:

(A) пропитку интеркалированных графитовых частиц водным раствором солей, включающим соль трехвалентного железа и соль двухвалентного металла при содержании каждой из упомянутых солей в количестве от 2,5 до 25 масс. %, где упомянутые соли выбраны из группы солей, способных к разложению в интервале температур от 500 до 1200 до оксида железа (III) и оксида металла (II) для осуществления сорбции упомянутых солей на поверхности графитовых частиц;

(B) отделение пропитанных в соответствии со стадией (А) интеркалированных графитовых частиц от полученной жидкости с получением твердой фазы;

(C) сушку твердой фазы до сыпучего состояния; и

(D) термическую обработку полученной твердой фазы в соответствии со стадией (С) при температуре 500-1200°C.

В частных воплощениях изобретения термическую обработку на стадии D осуществляют в воздушной атмосфере.

В качестве соли трехвалентного железа на стадии (А) можно использовать соль, выбранную из группы, включающей FeCl3, Fe(NO3)3 и Fe2(SO4)3.

А в качестве соли двухвалентного металла на стадии (А) можно использовать соль, выбранную из группы, включающей Co(NO3)2, Ni(NO3)2, Mg(NO3)2, CoCl2, NiCl2, MgCl2. В качестве частиц интеркалированного графита на стадии (А) целесообразно использовать частицы бисульфатного графита.

В этом случае лучше использовать бисульфатный графит, полученный химическим способом.

Поставленная задача решается также сорбентом на основе термически расширенного графита, модифицированного, по существу, магнитной ферритной фазой, который получен в соответствии с вышеописанным способом.

В частных воплощениях изобретения данная техническая проблема устраняется также сорбентом на основе термически расширенного графита, модифицированного, по существу, магнитной ферритной фазой, который представляет собой частицы термически расширенного графита с нанесенными на их поверхность частицами MFe2O4, где М - двухвалентный металл.

Сущность изобретения состоит в следующем.

Предложенный способ предусматривает пропитку интеркалированного графита (ИГ) в водном растворе солей, включающем соль трехвалентного железа (III) и соль двухвалентного металла (II) для сорбции данных солей на поверхности интеркалированных графитовых частиц (стадия А). Затем пропитанный графит с сорбированными частицами освобождают от излишков жидкости (стадия В), подсушивают (стадия С) и вспенивают (стадия D) с образованием на поверхности частиц термически расширенного графита частиц магнитной ферритной фазы MFe2O4, где M - двухвалентный металл.

Наличие частиц магнитной ферритной фазы обуславливает высокий уровень магнитных свойств, превышающих уровень свойств сорбента, полученного по известной технологии. Кроме того, предложенный сорбент обладает лучшей сорбционной емкостью, чем известный.

Преимуществом пропитки (стадия А) в заявленном водном растворе, содержащем соль железа (III) и соль двухвалентного металла (в количестве от 2,5 до 25 масс. % каждая), является одновременное осаждение данных солей на поверхность частиц интеркалированного графита, при этом достигается равномерное распределение данных солей и высокое их содержание на поверхности частиц ИГ.

Нами была проведена определенная работа, позволяющая осуществить выбор солей на стадии А.

Соли трехвалентного железа и двухвалентного металла при проведении пропитки должны отвечать следующим условиям:

1) Упомянутые соли должны растворяться в воде с получением водного раствора, в противном случае соли металлов не будут равномерно наноситься на поверхность ИГ, а будут образовывать неравномерную механическую смесь ИГ с солями.

2) Упомянутые соли должны разлагаться при нагреве в интервале температур 500-1200°C до оксида железа (III) и оксида металла (II). В данном температурном интервале происходит термическое расширение ИГ, поэтому для реализации изобретения подходят те соли двухвалентных металлов, интервал разложения которых совпадает с интервалом вспенивания графита.

Температуры разложения менее 500°C неприемлемы, поскольку разложение такой соли требует длительного времени, а нагрев для вспенивания, как это широко известно из уровня техники, происходит в режиме термоудара (скорости нагрева могут достигать 400-600°С/с), т.е. соли не успевают в полной мере разложиться до соответствующих оксидов и синтез феррита не может быть осуществлен. Соли, разлагающиеся при температурах свыше 1200°C также неприемлемы, поскольку происходит очень быстрое окисление образующегося терморасширенного графита кислородом воздуха, что приводит к значительному снижению выхода продукта терморасширения ниже чем 50%.

3) Концентрация каждой из упомянутых солей в водном растворе должна находиться в интервале от 2,5 до 25,0 масс. %, поскольку при выходе за нижний предел количество образующегося феррита на стадии D недостаточно для достижения магнитных свойств, позволяющих извлечь сорбент с помощью магнитного поля, а при выходе за верхний предл наблюдается пересыщение раствора на стадии А и осаждение солей. При этом будет происходить уже механическое смешение частиц солей с ИГ и наблюдаться неравномерное распределение осаждаемых частиц по поверхности ИГ и неравномерное распределение по размерам.

Только в случае соблюдения вышеоговоренных условий в процессе термической обработки на стадии D достигается одновременное вспенивание частиц интеркалированного графита, разложение на поверхности частиц графита солей до оксида железа (III) и оксида металла (II) и параллельно протекающий процесс синтеза из оксида железа (III) и оксида металла (II) феррита с формулой MFe2O4.

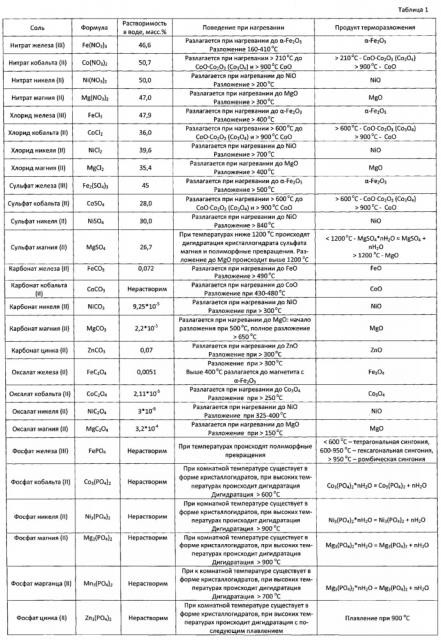

В таблице 1 приведены свойства солей, по которым осуществлялся их отбор для использования на стадии (А).

В частности, как следует из данных таблицы 1, к солям двухвалентных металлов, которые растворимы в воде и в то же время разлагаются в температурном интервале 500-1200°C, относятся соли на основе кислот Бренстеда, такие как хлориды, нитраты и сульфаты, двухвалентных металлов, таких как Ni, Со и Mg. Наиболее доступными солями, отвечающими этим условиям, являются M(NO3)2, MCl2, M2SO4 (где М - соответствующий двухвалентный металл), а также различные кристаллогидраты данных солей.

Наиболее доступными солями трехвалентного железа, отвечающими этим условиям, являются Fe(NO3)3, FeCl3, Fe2(SO4)3, а также различные кристаллогидраты данных солей. Данный список солей не является исчерпывающим, его можно было бы продолжить: как правило, специалист в области неорганической химии сможет самостоятельно выявить, например, соли двухвалентных металлов, которые растворимы в воде и разлагаются в заявляемом интервале температур. По имеющимся у нас сведениям перспективно в качестве таких солей также использовать некоторые соли марганца и соли цинка, отсутствующие в данной таблице. В то же время, как это следует из таблицы 1, не подходят для реализации изобретения такие соли, как карбонаты, фосфаты и оксалаты Ni, Со и Mg, поскольку они либо нерастворимы в воде, либо имеют температуру разложения за заявляемым интервалом температур, либо то и другое вместе.

Во время пропитки на стадии (А) смесь соли железа (III) и соли двухвалентного металла из водного раствора равномерно сорбируется на дефектах, сколах и гранях поверхности частиц ИГ, прочно связываясь с ней по механизму химической и физической сорбции. В итоге в процессе пропитки на поверхности частиц ИГ образуется устойчивая фаза, состоящая из смеси солей трехвалентного железа и двухвалентного металла. Далее проводят стадию (В), на которой отделяют частицы ИГ с сорбированными солями от жидкости. и стадию (С), на которой осуществляют сушку ИГ до сыпучего состояния. Затем осуществляют стадию (D), на которой проводят термическое расширение интеркалированного графита с сорбированными на его поверхности солью железа (III) и солью двухвалентного металла. Нагрев можно проводить на воздухе по известным схемам, т.е. в режиме «термоудара». При нагреве образуется терморасширенный графите нанесенным на его поверхность ферритом металла. Феррит металла (MFe2O4) образуется в результате термического разложения соли железа (III) до оксида железа (III) (Fe2O3) и разложения соли двухвалентного металла до оксида металла (II) (MO) с последующим взаимодействием образовавшихся оксидов:

Полученный материал представляет собой композитный материал, состоящий из частиц терморасширенного графита с нанесенным на них ферритом металла со структурой шпинели (MFe2O4), а также, в некоторых случаях, небольшим количеством остаточной оксидной фазы, состоящей из непрореагировавших оксидов железа (III) и металла (II). Содержание остаточной оксидной фазы находится в примесных количествах (не более 2 масс. %). Получаемый феррит MFe2O4 обладает ферримагнитными свойствами, при этом достигается равномерное распределение феррита, а также его высокое содержание с размером частиц от нескольких нанометров до десятков микрометров. Термин «ферримагнитные свойства» означает свойства, которые проявляются в материале ферримагнетике в результате того, что магнитные моменты атомов различных подрешеток ферримагнетика ориентируются антипараллельно, но количества спинов, ориентированных в противоположных направлениях, разное, а следовательно, общий магнитный момент отличен от нуля.

Исходным материалом для получения сорбента может служить порошок ИГ, полученный путем взаимодействия исходного графитового порошка с сильными кислотами Бренстеда и кислотами Льюиса в присутствии окислителя. Взаимодействие графита с кислотами Бренстеда и Льюиса может быть осуществлено как химическим путем, так и по электрохимической технологии.

Использование в качестве интеркалированного графита бисульфатного и нитратного графита на основе высших ступеней интеркалированных соединений графита (I и II ступеней), обладающих максимальной степенью окисления графитовой матрицы, а следовательно, и наивысшей дефектностью структуры, приводит к максимально возможной сорбции соли железа (III) и соли двухвалентного металла на его поверхности. При этом также достигается высокая степень расширения графитовой матрицы и образование терморасширенного графита с развитой макропористой структурой, что позволяет достигать еще более низких значений насыпной плотности и высоких значений сорбционной емкости по отношению к нефти и более высоких значений содержания магнитного феррита. Использование в качестве ИГ бисульфатного графита вместо нитратного графита позволяет получить большие сорбционные свойства.

Пример осуществления изобретения

Интеркалированный графит получили как химическим способом путем смешения природного чешуйчатого графита с избытком серной кислоты и стехиометрическим соотношением бихромата калия для образования I ступени бисульфата графита, так и электрохимическим окислением в азотной кислоте. Далее к полученному интеркалированному графиту добавляли смесь водных растворов соли железа (III) (FeCl3, Fe(NO3)3) с концентрацией 2,5-25 масс. % и водного раствора соли двухвалентного металла (Co(NO3)2, Ni(NO3)2, Mg(NO3)2) с концентрацией 2,5-25 масс. % в соотношении m(ИГ) / m(р-ра соли железа (III)) / m(р-ра соли двухвалентного металла)=1/3/3, затем смесь перемешивали. После окончания перемешивания жидкость отделяли путем фильтрации, а твердую фазу подсушивали до сыпучего состояния в течение суток и подвергали резкому нагреву в электрической печи на воздухе при температуре от 600 до 1000°C для термического расширения частиц интеркалированного графита. Полученный продукт представлял частицы термически расширенного графита с нанесенными на его поверхность магнитными ферритами металла.

Магнитные характеристики сорбента измеряли по следующей методике.

Магнитные характеристики сорбента измеряли по следующей методике. Магнитные характеристики образцов (намагниченность насыщения Ms и коэрцитивная сила Hc) были измерены на магнитометре типа весов Фарадея. Принцип работы прибора заключается в измерении силы Fz при действии на образец внешнего магнитного поля. Эта сила связана со свойствами материала следующей формулой:

где - магнитная восприимчивость и m - масса образца, H - напряженность и - градиент напряженности магнитного поля, g - ускорение свободного падения. При условии малого размера образца , поэтому возможно измерение силы вдоль оси z с помощью чувствительных весов с последующим построением петли магнитного гистерезиса и вычислением магнитных характеристик образцов. Максимальная напряженность приложенного магнитного поля составляла 18000 Э. Измерения выполнены при комнатной температуре с погрешностью 5%.

Тест на способность притяжения к магниту проводили с помощью постоянных магнитов Nd-Fe-B, обладающих напряженностью магнитного поля до 4 кЭ и градиентом напряженности 1 кЭ/мм. Для этого магнит вплотную приближали к терморасширенному графиту и фиксировали наличие вытягивания.

Согласно измерениям способности притягиваться к магниту и намагниченности насыщения Ms: «+» - Ms=1-10 эме/г; «++» - Ms=10-20 эме/г; «+++» - Ms=20-40 эме/г; Сорбционные свойства измеряли в соответствии со следующим.

Образцы терморасширенного графита известной массы в виде порошка помещали в сеточную корзину с диаметром клеток 1 мм2 и далее вместе с корзиной помещали в стеклянную емкость, содержащую сорбат (нефть) с толщиной жидкости 5 см. После выдерживания 15 минут сеточную корзину извлекали из емкости и отстаивали в течение 30 с. Далее образец взвешивали и определяли сорбционную емкость (S) в единицах г поглощенного вещества на 1 г образца по следующей формуле:

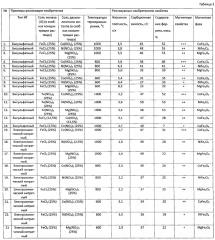

В таблице 2 приведены результаты испытаний сорбентов в зависимости от содержания в сорбенте феррита, вида соли, температуры терморасширения и др. Полученные таким образом образцы терморасширенного графита обладают низкой насыпной плотностью (до 2-3 г/л), высоким содержанием магнитного феррита (до 50 масс. % от массы сорбента), высокой намагниченностью насыщения (до 40 эме/г), а также высокой сорбционной емкостью по отношению к жидким углеводородам (до 50 г/г по отношению к нефти) и высокой гидрофобностью поверхности (водопоглощение до 2-5 г/г).

1. Способ получения сорбента на основе термически расширенного графита, модифицированного, по существу, магнитной ферритной фазой, характеризующийся тем, что он включает следующие стадии:

(A) пропитку интеркалированных графитовых частиц водным раствором солей, включающим соль трехвалентного железа и соль двухвалентного металла при содержании каждой из упомянутых солей в количестве от 2,5 до 25 масс. %, где упомянутые соли выбраны из группы солей, способных к разложению в интервале температур от 500 до 1200°С до оксида железа (III) и оксида металла (II), для осуществления сорбции упомянутых солей на поверхности графитовых частиц;

(B) отделение пропитанных в соответствии со стадией (А) интеркалированных графитовых частиц от полученной жидкости с получением твердой фазы;

(C) сушку твердой фазы до сыпучего состояния; и

(D) термическую обработку полученной твердой фазы в соответствии со стадией (С) при температуре 500-1200°С.

2. Способ по п. 1, характеризующийся тем, что термическую обработку на стадии D осуществляют в воздушной атмосфере.

3. Способ по п. 1, характеризующийся тем, что в качестве соли трехвалентного железа на стадии (А) используют соль, выбранную из группы, включающей FeCl3, Fe(NO3)3 и Fe2(SO4)3.

4. Способ по п. 1, характеризующийся тем, что в качестве соли двухвалентного металла на стадии (А) используют соль, выбранную из группы, включающей Co(NO3)2, Ni(NO3)2, Mg(NO3)2, CoCl2, NiCl2, MgCl2.

5. Способ по п. 1, характеризующийся тем, что в качестве частиц интеркалированного графита на стадии (А) используют частицы бисульфатного графита.

6. Способ по п. 5, характеризующийся тем, что используют бисульфатный графит, полученный химическим способом.

7. Сорбент на основе термически расширенного графита, модифицированного, по существу, магнитной ферритной фазой, характеризующийся тем, что он представляет собой частицы термически расширенного графита с нанесенными на их поверхность частицами MFe2O4, где М - двухвалентный металл.