Лопастное долото с износостойкой цилиндрической режущей структурой

Иллюстрации

Показать всеИзобретение относится к лопастным долотам режуще-скалывающего действия для бурения толщи горных пород под нефть и газ или другого назначения. Технический результат заключается в уменьшении сил резания на резцах долота, увеличении их износостойкости и скорости бурения. Лопастное долото с износостойкой цилиндрической режущей структурой включает корпус с присоединительной резьбой, центральным каналом и выходными отверстиями, защищенными твердосплавным покрытием лопастями с калибрующей частью, основным режущим профилем с множеством PDC резцов. PDC резцы установлены от центральной оси долота до номинального диаметра долота включительно и выполнены с толщиной алмазного слоя в интервале от 0,5 до 3 мм, имеют выщелоченный слой в диапазоне от 0,1 до 1 мм и фаску в пределах от 0,05 до 1,5 мм. Оси PDC резцов образуют с направлением резания угол в интервале от 40 до 90°. Процесс резания происходит фаской, торцевой и цилиндрической поверхностью алмазного слоя PDC резца. 9 ил.

Реферат

Изобретение относится к лопастным долотам режуще-скалывающего действия, для бурения толщи горных пород под нефть и газ или другого назначения.

Известно буровое долото, принятое в качестве аналога, включающее корпус с множеством лопастей, конусную, плечевую, калибрующую части, оснащенные клиновидными выщелоченными режущими элементами, установленные с отрицательным углом резания (патент США №7757785, Е21В 10/46, 20.07.2010 г.).

Предлагаемый аналог имеет недостаток, связанный со стойкостью вооружения долота.

По результатам VTL теста известно, что при установке выщелоченного PDC резца с отрицательным углом резания интенсивность износа, зависящая от объема выбуренной породы, как показано на фиг. 1, имеет экспоненциальную зависимость, в которой можно выделить три участка. Первый участок обусловлен работой выщелоченного алмазного слоя PDC резца, износ алмазного слоя при этом минимален. На втором участке после износа выщелоченного алмазного слоя в работу дополнительно вступает невыщелоченный алмазный слой PDC резца, который изнашивается интенсивнее. На третьем участке в работу дополнительно вступает твердосплавная подложка алмазного слоя PDC резца. Интенсивность износа на третьем участке больше по сравнению с первыми двумя участками, поскольку абразивная стойкость твердосплавной подложки значительно ниже алмазного слоя PDC резца. Как показано на фиг. 2, каждому этапу кривой износа соответствует площадь контакта изношенной поверхности алмазного слоя PDC резца P1, Р2, Р3 соответственно. Интенсивный рост невыщелоченных площадей Р2 и Р3 активно генерирует тепло, приводящее к быстрому износу, что ведет к экспоненциальному росту на 2 и 3 участке кривой износа. Данное долото будет быстро изнашиваться, теряя механическую скорость бурения.

Наиболее близким к предлагаемому изобретению является буровое лопастное долото с режущими PDC элементами цилиндрической формы, расположенными так, чтобы их ось образовывала с осью, перпендикулярной к забою в точке контакта режущих PDC элементов и породы, угол 5-40 градусов, режущие PDC элементы цилиндрической формы имеют коническое окончание и располагают данные режущие PDC элементы на расстоянии от центра долота, не превышающее половины номинального диаметра долота (патент США №6332503, Е21В 10/16, опубл. 25.12.2001 г.).

Недостатком данного изобретения является то, что режущие PDC элементы, расположенные только в центральной части в пределах половины диаметра долота, не способны существенно изменить необходимый момент долота в целом. Это объясняется тем, что резцы центральной части долота требуют приложения к ним меньшего крутящего момента в силу малого радиуса установки. А значит, долоту присущи те же недостатки, что и долотам с резцами с отрицательным углом резания в центральной части, а именно сильная зависимость необходимого для вращения крутящего момента от приложенной осевой нагрузки. Для увеличения механической скорости бурения таким долотом потребуется большая удельная энергия на разрушение горной породы.

Также недостатком является то, что данное долото будет интенсивно изнашиваться, поскольку режущие элементы, установленные под отрицательным углом резания за пределом половины номинального диаметра, изнашиваются по экспоненциальной зависимости.

Целью данного изобретения является увеличение скорости бурения с повышением износостойкости вооружения режущих элементов.

Технический результат заключается в уменьшении сил резания на резцах долота, что увеличит их износостойкость и скорость бурения.

Данный технический результат достигается тем, что в лопастном долоте с износостойкой цилиндрической режущей структурой, включающем корпус с присоединительной резьбой, центральным каналом и выходными отверстиями, защищенными твердосплавным покрытием лопастями с калибрующей частью, основным режущим профилем с множеством PDC резцов, часть из которых имеет ось, расположенную под углом к направлению резания, согласно изобретению PDC резцы установлены от центральной оси долота до номинального диаметра долота включительно и выполнены с толщиной алмазного слоя в интервале от 0,5 до 3 мм, имеют выщелоченный слой в диапазоне от 0,1 до 1 мм и фаску в пределах от 0,05 до 1,5 мм, при этом их оси образуют с направлением резания угол в интервале от 40 до 90 градусов, а процесс резания происходит фаской, торцевой и цилиндрической поверхностью алмазного слоя PDC резца.

На PDC резце с фаской в пределах от 0,05 до 1,5 мм на алмазном слое толщиной в интервале от 0,5 до 3 мм и с выщелоченным слоем в диапазоне от 0,1 до 1 мм создается меньшая режущая сила, повышается износостойкость за счет того, что PDC резец установлен так, что его ось образует с направлением резания в точке касания с породой угол А в пределах от 40 до 90 градусов.

Поиск по отличительным признакам выявил техническое решение, в котором первичные режущие элементы установлены с отрицательным углом резания, а вторичные режущие элементы установлены за первичными и расположены на лопасти так, что их оси составляют с забоем угол в интервале от 3 до 5 градусов (патент США №6408958, Е21В 10/56, опубл. 25.06.2002 г.).

Однако указанные вторичные элементы имеют другое назначение - они работают как вспомогательное вооружение, ограничивающее внедрение основного вооружения и стабилизирующее долото в процессе бурения. Данные вторичные режущие элементы срезают незначительный объем горной породы или вступают в работу по мере износа основного вооружения. Основная доля горной породы срезается первым рядом режущих элементов, установленных под обычным отрицательным углом резания, соответственно энергоемкость долота будет соответствовать обычному долоту.

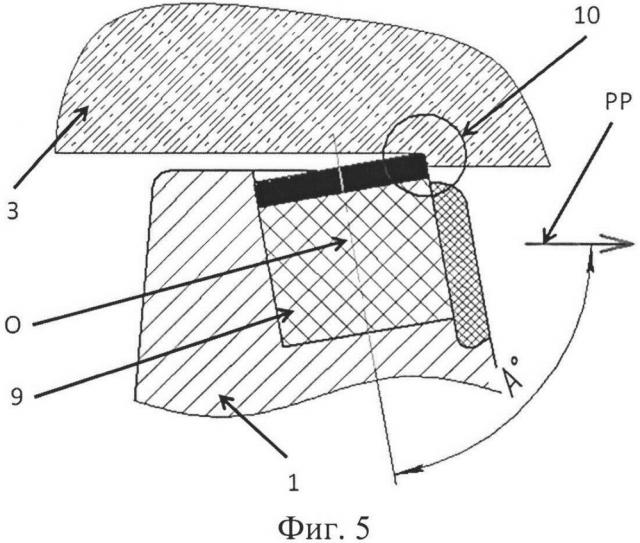

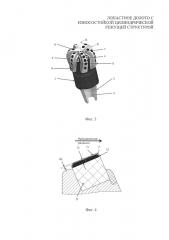

Предлагаемое изобретение поясняется чертежами, где на фиг. 1 показана экспоненциальная кривая износа при VTL - тесте; на фиг. 2 - площади износа PDC резца; на фиг. 3 - общий вид лопастного долота; на фиг. 4 изображен разрез A-A PDC резца; на фиг. 5 - разрез А-А PDC резца при резании горной породы; на фиг. 6, 7 соответственно изображены силовые характеристики "момент-осевая нагрузка" и "момент-проходка за оборот" для долот согласно изобретению и обычного долота; на фиг. 8 - сравнительные результаты VTL тестов PDC резцов с установкой согласно изобретению и обычной установкой; на фиг. 9 изображен сравнительный износ PDC резцов с установкой согласно изобретению и обычной установкой.

Лопастное долото с износостойкой цилиндрической режущей структурой состоит из корпуса 1 с присоединительной резьбой 2 к колонне бурильных труб, центрального канала 3 с выходными отверстиями 4 для подачи промывочной жидкости, защищенных твердосплавным покрытием лопастей 5, состоящих из калибрующей части 6 и основного режущего профиля. На основном режущем профиле размещены от центральной оси долота 7 до номинального диаметра долота 8 включительно алмазные PDC резцы 9 с толщиной алмазного слоя D в интервале от 0,5 до 3 мм, имеющие, как показано на разрезе А-А на фиг. 4, выщелоченный слой L в диапазоне от 0,05 до 1,5 мм, торцевую плоскую поверхность Т, цилиндрическую поверхность С и фаску F в пределах от 0,05 до 1,5 мм. Как показано на фиг. 5, алмазный PDC резец 9 установлен так, что его ось О образует с направлением резания 10 угол А в пределах от 40 до 90 градусов. За счет описанного расположения процесс резания происходит совокупностью рабочей области 11, состоящей из фаски F, плоской торцевой поверхности Т и цилиндрической поверхности С PDC резца 9.

Предлагаемое изобретение работает следующим образом.

Лопастное долото наворачивается на колонну бурильных труб (не показана) и спускается на забой скважины, где происходит процесс бурения. Как показано на фиг. 5, в процессе вращения лопастного долота установленный PDC резец 9 срезает горную породу Z рабочей областью 11. Возникающая при этом на PDC резцах 9 осевая сила для поддержания заданной проходки за оборот и сила резания будут меньше, чем при обычном (или ранее применяемом) резании с отрицательным углом установки. Следовательно, как показано на фиг. 6, сила резания на PDC резцах 9, установленных описанным выше способом, создает на долоте меньший необходимый крутящий момент, чем на долоте с обычной (или ранее применяемой) установкой PDC резцов с обратным углом резания при равных значениях осевой нагрузки на долото. Как показано на фиг. 7, на долоте создается меньший необходимый крутящий момент, чем на долоте с обычной установкой PDC резцов при равных значениях проходки за оборот. В итоге предлагаемому лопастному долоту потребуется меньше удельной энергии на разрушение горной породы, чем долоту с отрицательными углами резания, что обеспечит высокие скорости бурения. Преимущества меньшего крутящего момента предлагаемого долота можно реализовать, повысив частоту вращения долота, что увеличит механическую скорость бурения.

В плане ударной стойкости вооружения предлагаемый способ установки PDC резца 9 эффективнее. В процессе резания горной породы при возникновении неустойчивых режимов работы весь удар приходится, как показано на фиг. 5, на совокупность рабочей области 11 алмазного слоя D, состоящей из плоской торцевой поверхности Т, фаски F и цилиндрической поверхности С (фиг. 4). В предлагаемом способе установки алмазного PDC резца 9 данная совокупность площадей значительно больше, чем при обычном способе установки с отрицательным углом резания, следовательно, разрушающие напряжения на резце будут значительно меньше, что предотвращает его разрушение.

Абразивная стойкость согласно VTL-тесту в первой зоне износа (зона работы выщелоченного слоя) выщелоченного PDC резца 9, установленного описанным выше способом, будет эффективнее, чем при обычном способе установки с отрицательным углом (фиг. 8). Как показано на фиг. 9, при одинаковой высоте износа выщелоченного слоя W запас алмазного слоя больше до 10 раз, чем при обычном расположении PDC резца с обратным углом резания, что увеличивает ресурс работы.

Таким образом, вышеупомянутые преимущества повышают абразивную стойкость PDC резца.

Использование предлагаемого изобретения позволит снизить силы резания на резцах лопастного долота снижающие моментоемкость и повышающие стойкость вооружения долота при разрушении горных пород.

Лопастное долото с износостойкой цилиндрической режущей структурой, включающее корпус с присоединительной резьбой, центральным каналом и выходными отверстиями, защищенными твердосплавным покрытием лопастями с калибрующей частью, основным режущим профилем с множеством PDC резцов, часть из которых имеет ось, расположенную под углом к направлению резания, отличающееся тем, что PDC резцы установлены от центральной оси долота до номинального диаметра долота включительно и выполнены с толщиной алмазного слоя в интервале от 0,5 до 3 мм, имеют выщелоченный слой в диапазоне от 0,1 до 1 мм и фаску в пределах от 0,05 до 1,5 мм, при этом их оси образуют с направлением резания угол в интервале от 40 до 90°, а процесс резания происходит фаской, торцевой и цилиндрической поверхностью алмазного слоя PDC резца.