Сложные полиэфиры и изделия, изготовленные из них

Иллюстрации

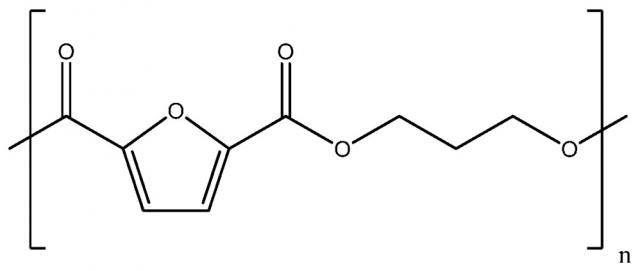

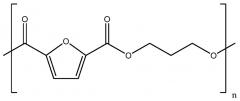

Показать всеНастоящее изобретение относится к изделиям из поли(триметиленфурандикарбоксилата). Описано изделие, включающее: подложку, содержащую первую поверхность и вторую поверхность, где вторая поверхность контактирует с внешней средой, где подложка содержит полимер, включающий поли(триметиленфурандикарбоксилат), имеющий повторяющееся звено формулы:

где n имеет значения от 10 до 1000, где содержание поли(триметиленфурандикарбоксилата) составляет от 0,1 до 99,9 % от общей массы полимера и где полимер обеспечивает улучшение газобарьерных свойств подложки по сравнению с подложкой, выполненной из свежеполученного поли(этилентерефталата) (ПЭТ), выраженное как , где GPTF представляет собой измеренное значение величины газового барьера для PTF и Gпэт представляет собой измеренное значение величины газового барьера для ПЭТ, где барьерные свойства в отношении кислорода, диоксида углерода или влаги измеряют согласно методике ASTM D3985-05, ASTM F2476-05, ASTM F1249-06 соответственно, где улучшение в отношении кислорода составляет 2-99%, улучшение в отношении диоксида углерода составляет 11-99% и улучшение в отношении влаги составляет 3-99%. Также описана полимерная композиция для улучшения газобарьерных свойств изделия, включающая, по меньшей мере, одно из: i) полимер, представляющий собой поли(триметиленфурандикарбоксилат), имеющий повторяющееся звено формулы:, где n имеет значения от 10 до 1000 и содержание поли(триметиленфурандикарбоксилата) составляет от 0,1 до 99,9 % от общей массы полимерной композиции; или ii) сополимер, содержащий звенья, полученные из 2,5-фурандикарбоксилата, 1,3-пропандиола и терефталата, где массовая доля повторяющихся звеньев PTF в сополимере составляет 0,1-99,9% от общей массы сополимера; или iii) полимерную смесь, содержащую а) поли(триметиленфурандикарбоксилат), как определен выше, и поли(алкилентерефталат), где полимерная смесь содержит 0,1-99,9% мас. поли(триметиленфурандикарбоксилат) от общей массы полимерной смеси, или b) полимерную смесь, содержащую поли(триметиленфурандикарбоксилат), как определен выше, и поли(алкиленфурандикарбоксилат), и где полимерная смесь содержит 0,1-99,9% мас. поли(триметиленфурандикарбоксилата) от общей массы полимерной смеси и где поли(алкиленфурандикарбоксилат) не является поли(триметиленфурандикарбоксилатом); где полимер обеспечивает улучшение газобарьерных свойств подложки по сравнению с подложкой, выполненной из свежеполученного поли(этилентерефталата) (ПЭТ), выраженное как , где GPTF представляет собой измеренное значение величины газового барьера для PTF и Gпэт представляет собой измеренное значение величины газового барьера для ПЭТ, где барьерные свойства в отношении кислорода, диоксида углерода или влаги измеряют согласно методике ASTM D3985-05, ASTM F2476-05, ASTM F1249-06 соответственно, где улучшение в отношении кислорода составляет 2-99%, улучшение в отношении диоксида углерода составляет 11-99% и улучшение в отношении влаги составляет 3-99%. Технический результат – получение композиции для улучшения газобарьерных свойств изделия в отношении кислорода, диоксида углерода и влаги. 2 н. и 15 з.п. ф-лы, 4 ил., 11 табл., 9 пр.

Реферат

Данная заявка в соответствии с §119(e) Статьи 35 U.S.C. заявляет приоритет предварительной заявки на патент США № 61/618437, поданной 30 марта 2012 г., которая ссылкой включена в данный документ.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится в общем к сложным полиэфирам, и в частности, к поли(триметиленфурандикарбоксилату) (PTF), и изделиям, изготовленным из них.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Газобарьерные свойства являются одним из ключевых требований к полимерам, используемым для упаковки, в целях защиты содержимого и для обеспечения требуемого срока хранения. Препятствуя проникновению кислорода, например, можно ингибировать окисление и рост микробов, в то время как препятствование проникновению паров воды позволяет сохранять содержание жидкости. Для таких применений появилось много полимеров, таких, как поли(этилентерефталат) (ПЭТ, PET), полиэтилен (ПЭ), поли(виниловый спирт) (PvOH), сополимер этилена и винилового спирта (EvOH), поли(акрилонитрил) (ПАН), поли(этиленнафталин) (PEN), полиамид, полученный из адипиновой кислоты и м-ксилендиамина (MXD6), и поли(винилиденхлорид) (PVdC), которые могут содержать добавки для усиления барьерных свойств. Однако большинство из этих полимеров имеют различные недостатки. Например, полиэтилен высокой плотности (ПЭНД) и полиэтилен низкой плотности (ПЭВД) имеют хорошие паробарьерные свойства, но представляют собой плохой барьер для кислорода. EvOH является хорошим барьером для кислорода при низкой влажности, но теряет это свойство в условиях высокой влажности. ПЭТ обладает относительно высокой прочностью на разрыв, но ограничен недостаточными барьерными свойствами.

Поэтому существует потребность в новом полимере с улучшенными барьерными свойствами в отношении кислорода, диоксида углерода и влаги.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте изобретения предложено изделие, включающее:

подложку, содержащую первую поверхность и вторую поверхность, где вторая поверхность контактирует с внешней средой.

где подложка содержит полимер, включающий поли(триметиленфурандикарбоксилат) (PTF), и

где полимер обеспечивает улучшение газобарьерных свойств подложки в отношении кислорода на 2-99%, и улучшение на 11-99%, или 50-98%, или 75-96% в отношении диоксида углерода, и улучшение на 3-99% и 25-75% в отношении паров воды по сравнению с подложкой, выполненной из свежеполученного поли(этилентерефталата) (ПЭТ).

В варианте осуществления полимер представляет собой полимерную смесь, содержащую PTF и поли(алкилентерефталат) (ПАТ), и где массовая доля PTF в полимерной смеси составляет 0,1-99,9% от общей массы полимерной смеси.

В варианте осуществления полимер представляет собой полимерную смесь, содержащую PTF и поли(алкиленфурандикарбоксилат) (PAF), и где массовая доля PTF в смеси составляет 0,1-99,9% от общей массы полимерной смеси.

В варианте осуществления полимер представляет собой сополимер, содержащий звенья, полученные из 2,5-фурандикарбоксилатных, терефталатных и 1,3-пропандиольных мономерных звеньев, и где массовая доля повторяющихся звеньев PTF в сополимере составляет 0,1-99,9% от общей массы сополимера.

В другом варианте осуществления подложка содержит полимер, расположенный между первым слоем и вторым слоем, и с которыми он контактирует, где первый слой контактирует с первой поверхностью подложки, а второй слой контактирует со второй поверхностью подложки, где полимер содержит поли(триметиленфурандикарбоксилат) (PTF), и где содержание полимера, выраженное в массовых долях, находится в пределах 0,1-99,9%, или 5-75%, или 10-50% от общей массы первого слоя, полимера и второго слоя.

В другом варианте осуществления подложка представляет собой корпус, снабженный входом для введения материала таким образом, что материал контактирует с первой поверхностью подложки.

В варианте осуществления подложка представляет собой пленку или лист.

В другом варианте осуществления полимер в качестве покрытия расположен по меньшей мере на одной из первой поверхности или второй поверхности подложки.

В одном аспекте данного изобретения предложена полимерная композиция, включающая полимер, имеющий повторяющееся звено формулы:

где n меньше чем 185.

В варианте осуществления n находится в интервале 80−185.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение продемонстрировано на примерах и не ограничено содержащимися в этих примерах значениями величин.

На Фиг. 1 схематически изображен вид в поперечном сечении части иллюстративного изделия, включающего подложку, содержащую полимер, содержащий поли(триметилен-2,5-фурандикарбоксилат), в соответствии с настоящим изобретением.

На Фиг. 2 схематически изображен вид в поперечном сечении части иллюстративной многослойной подложки, содержащей полимер, расположенный между первым слоем и вторым слоем, и с которыми он контактирует, в соответствии с настоящим изобретением.

На Фиг. 3 схематически изображен вид в поперечном сечении части иллюстративного изделия, включающего подложку с покрытием, в соответствии с настоящим изобретением.

На Фиг. 4 схематически изображена часть иллюстративного изделия, включающего подложку, представляющую собой корпус, снабженный входом.

Номера позиций, показанных на Фиг. 1-4, расшифрованы ниже:

100: изделие

300: изделие, включающее подложку 301 с покрытием

400: изделие, включающее подложку 401, представляющую собой корпус

101, 401: подложка

201: многослойная подложка

102, 202, 302: полимер, содержащий поли(триметилен-2,5-фурандикарбоксилат)

103, 203, 303, 403: первая поверхность подложки

104, 204, 304, 404: вторая поверхность подложки

213: первый слой

214: второй слой

405: вход

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Раскрыто изделие, включающее подложку, причем подложка содержит первую поверхность и вторую поверхность, где вторая поверхность контактирует с внешней средой, где подложка содержит полимер, включающий поли(триметиленфурандикарбоксилат) (PTF), и где полимер обеспечивает улучшение газобарьерных свойств подложки по сравнению с подложкой, выполненной из свежеполученного поли(этилентерефталата) (ПЭТ).

В варианте осуществления полимер в основном состоит из поли(триметилен-2,5-фурандикарбоксилата) (PTF), полученного, как показанного ниже, из сополимера 2,5-фурандикарбоновой кислоты и 1,3-пропандиола:

где n=10−1000, или 50−500, или 25−185, или 80−185.

Как используется в данном документе, термин "свежеполученный ПЭТ" относится к композиции ПЭТ, которая представляет собой 100% ПЭТ и не содержит добавок. Как используется в данном документе, улучшение газобарьерных свойств рассчитывают как отношение разности газобарьерных свойств PTF и ПЭТ и значения величины барьера ПЭТ, выраженное в процентных долях (%), как показано ниже:

где GPTF представляет собой измеренное значение величины газового барьера (для кислорода, диоксида углерода или влаги) в случае PTF, и Gпэт представляет собой измеренное значение величины газового барьера (для кислорода, диоксида углерода или влаги) в случае ПЭТ.

Как используется в данном документе, барьерные свойства в отношении кислорода измеряют согласно методике ASTM D3985-05; барьерные свойства в отношении диоксида углерода измеряют согласно методике ASTM F2476-05; барьерные свойства в отношении влаги измеряют согласно методике ASTM F1249-06. Как используется в данном документе, термин "барьер" ("барьерный") применяется взаимозаменяемо со "скоростью проникновения" для описания газобарьерных свойств, причем низкая скорость проникновения материала означает, что материал обладает хорошими барьерными свойствами.

Изделие может представлять собой пленку, лист, покрытие, отформованное или литое изделие, или слой в многослойном ламинате, например, термоусадочную пленку. Изделие может представлять собой отформованное или литое изделие, такое, как одно или несколько из следующих изделий: контейнер, контейнер и крышка или колпачок, вкладыш крышки или контейнер и герметичное уплотнение, например, такой контейнер, как контейнер для напитка. Пленка может быть ориентированной или неориентированной, или ориентированной в одном направлении, или ориентированной в двух направлениях.

Как используется в данном документе, термин "биологическое происхождение" применяется взаимозаменяемо с "биопроисхождением" и относится к химическим соединениям, включая мономеры и полимеры, полученным из растений и содержащим только возобновляемый углерод, а не углерод, полученный из ископаемого топлива или нефти.

На Фиг. 1 схематически показан вид в поперечном сечении части иллюстративного изделия 100, включающего подложку 101. Подложка 101 содержит первую поверхность 103 и вторую поверхность 104, вторая поверхность 104 контактирует с внешней средой. Как показано на Фиг. 1, подложка 101 представляет собой одинарный слой пленки или листа. Подложка 101 содержит полимер 102, содержащий поли(триметиленфурандикарбоксилат) (PTF), при этом полимер 102 обеспечивает улучшение газобарьерных свойств подложки по сравнению с подложкой, состоящей из свежеполученного поли(этилентерефталата) (PET). Улучшение, обеспечиваемое полимером 102 в отношении кислорода, составляет 2−99%, или 50−98%, или 75−96%. Улучшение, обеспечиваемое полимером 102 в отношении диоксида углерода, составляет 11−99%, или 50−98%, или 75−96%. Улучшение, обеспечиваемое полимером 102 в отношении влаги, составляет 3−99%, или 25-75%, или 75-96%.

В одном варианте осуществления теплота кристаллизации полимера 102 составляет менее чем 100 Дж/г, или менее чем 10 Дж/г, или менее чем 1 Дж/г, согласно измерениям, выполненным с помощью дифференциальной сканирующей калориметрии со скоростью нагрева 10°C/мин.

Поли(триметиленфурандикарбоксилат) (PTF) можно получать из 1, 3-пропандиола и любого пригодного изомера фурандикарбоновой кислоты или ее производного, такого, как 2,5-фурандикарбоновая кислота, 2,4-фурандикарбоновая кислота, 3,4-фурандикарбоновая кислота, 2,3-фурандикарбоновая кислота или их производные.

В одном варианте осуществления полимер 102 в основном состоит из поли(триметилен-2,5-фурандикарбоксилата) (PTF), полученного из 1,3-пропандиола и 2,5-фурандикарбоновой кислоты, и является аморфным.

Поли(триметилен-2,5-фурандикарбоксилат) (PTF), как раскрыто в данном документе, может иметь среднечисленную молекулярную массу в интервале значений 1960−196000, или 1960−98000, или 4900−36260. Также степень полимеризации PTF может составлять 10−1000, или 50−500, или 25−185, или 80−185.

В одном варианте осуществления полимер 102 представляет собой полимерную смесь, содержащую поли(триметиленфурандикарбоксилат) (PTF) и поли(алкилентерефталат) (ПАТ), где массовая доля PTF в полимере составляет 0,1-99,9%, или 5−75%, или 10−50% от общей массы полимерной смеси. Поли(алкилентерефталат) содержит звенья, полученные из терефталевой кислоты и C2−C12 алифатического двухатомного спирта.

В другом варианте осуществления полимер 102 представляет собой полимерную смесь, содержащую поли(триметиленфурандикарбоксилат) (PTF) и поли(алкиленфурандикарбоксилат) (PAF), где массовая доля PTF в полимере составляет 0,1-99,9%, или 5−75%, или 10−50% от общей массы полимерной смеси. Поли(алкиленфурандикарбоксилат) содержит звенья, полученные из фурандикарбоновой кислоты и C2−C12 алифатического двухатомного спирта.

Поли(алкиленфурандикарбоксилат) можно получать из C2~C12 алифатического двухатомного спирта и 2,5-фурандикарбоновой кислоты или ее производного. В варианте осуществления алифатический двухатомный спирт представляет собой C3 двухатомный спирт биологического происхождения, такой, как 1,3-пропандиол. В производном 2,5-фурандикарбоновой кислоты атомы водорода в положении 3 и/или 4 фуранового кольца могут быть при желании заменены независимо друг от друга на -CH3, -C2H5, или на неразветвленную, разветвленную или циклическую группу C3-C25 алкана, по выбору содержащую от одного до трех гетероатомов выбранных из группы, состоящей из O, N, Si и S, а также по выбору замещенные по меньшей мере одним заместителем, выбранным из группы, состоящей из -Cl, -Br, -F, -I, -OH, -NH2 и -SH. Производное 2,5-фурандикарбоновой кислоты также может быть получено замещением эфира или галогена в одном или обоих кислотных фрагментах.

Примеры пригодного C2−C12 алифатического двухатомного спирта включают, но не ограничиваются ими, этиленгликоль, диэтиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,4-циклогександиметанол и 2,2-диметил-1,3-пропандиол.

В варианте осуществления полимер 102 представляет собой сополимер (статистический или блоксополимер), полученный из фурандикарбоновой кислоты, по меньшей мере одного двухатомного или многоатомного спиртового мономера и по меньшей мере одной многоосновной ароматической кислоты или гидроксильной кислоты. Молярное соотношение фурандикарбоновой кислоты к другим двухосновным кислотам может быть в любом диапазоне, например молярное отношение любого компонента может быть больше чем 1:100, или альтернативно в интервале от 1:100 до 100 к 1, или от 1:9 до 9:1, или от 1:3 до 3:1, или 1:1, где двухатомный спирт вносят в избытке от 1,2 до 3 эквивалентов к общему количеству загруженных двухосновных кислот.

Примеры других мономеров из двухатомных и многоатомных спиртов, которые в дополнение к тем, что перечислены выше, можно включить в состав мономеров для полимеризации, из которого можно получить сополимер, включают 1,4-бензолдиметанол, поли(этиленгликоль), поли(тетрагидрофуран), 2,5-ди(гидроксиметил)тетрагидрофуран, изосорбид, изоманнид, глицерин, пентаэритрит, сорбит, маннит, эритрит и треит.

Примеры подходящих многоосновных кислот включают, но не ограничиваются ими, терефталевую кислоту, изофталевую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, додекановую кислоту, 1,4-циклогександикарбоновую кислоту, малеиновую кислоту, янтарную кислоту и 1,3,5-бензолтрикарбоновую кислоту.

Примеры подходящих гидроксильных кислот включают, но не ограничиваются ими, гликолевую кислоту, гидроксимасляную кислоту, гидроксикапроновую кислоту, гидроксивалериановую кислоту, 7-гидроксигептановую кислоту, 8-гидроксикапроновую кислоту, 9-гидроксинонановую кислоту или молочную кислоту; или кислоты, полученные из пивалолактона, ε-капролактона или L,L, D,D или D,L лактидов.

Иллюстративные сополимеры, полученные из фурандикарбоновой кислоты, по меньшей мере одного двухатомного или многоатомного спиртового мономера и по меньшей мере одной многоосновной кислоты или гидроксильной кислоты, включают, но не ограничиваются ими, сополимер 1,3-пропандиола, 2,5-фурандикарбоновой кислоты и терефталевой кислоты; сополимер 1,3-пропандиола, 2,5-фурандикарбоновой кислоты и янтарной кислоты; сополимер 1,3-пропандиола, 2,5-фурандикарбоновой кислоты; сополимер 1,3-пропандиола, 2,5-фурандикарбоновой кислоты и адипиновой кислоты; сополимер 1,3-пропандиола, 2,5-фурандикарбоновой кислоты и себациновой кислоты, сополимер 1,3-пропандиола, 2,5-фурандикарбоновой кислоты и изосорбида; сополимер 1,3-пропандиола, 2,5-фурандикарбоновой кислоты и изоманнида.

Полимер 102, описанный здесь и выше, может содержать другие компоненты, такие, как пластификаторы, смягчители, красители, пигменты, антиоксиданты, стабилизаторы, наполнители и т.п. Полимеры, описанные в данном документе, полезны во всех видах применения, где в настоящее время используются ПЭТ и подобные сложные полиэфиры.

На Фиг. 2 схематически изображен вид в поперечном сечении части иллюстративной многослойной подложки 201, содержащей полимер 202, расположенный между первым слоем 213 и вторым слоем 214, с которыми он контактирует, где первый слой 213 контактирует с первой поверхностью 203 подложки 201, и второй слой 214 контактирует со второй поверхностью 204 подложки 201, причем полимер 202 содержит поли(триметиленфурандикарбоксилат) (PTF). В варианте осуществления содержание полимера 202, выраженное в массовых долях, находится в пределах 0,1−99,9%, или 2−80%, или 5−50%, или 5-25% от общей массы первого слоя 213, полимера 202 и второго слоя 214.

В варианте осуществления полимер 202 состоит из поли(триметилен-2,5-фурандикарбоксилата) (PTF), полученного из сополимера 2,5-фурандикарбоновой кислоты и 1,3-пропандиола. В другом варианте осуществления полимер 202 представляет собой полимерную смесь, содержащую поли(триметиленфурандикарбоксилат) и поли(алкиленфурандикарбоксилат), как раскрыто здесь и выше. В еще другом варианте осуществления полимер 202 представляет собой полимерную смесь, содержащую поли(триметиленфурандикарбоксилат) и поли(алкилентерефталат), как раскрыто здесь и выше. В другом варианте осуществления полимер 202 представляет собой сополимер, полученный из фурандикарбоновой кислоты, по меньшей мере одного двухатомного или многоатомного спиртового мономера и по меньшей мере одной многоосновной кислоты или гидроксильной кислоты, как раскрыто здесь и выше.

Для первого слоя 213 и второго слоя 214 можно использовать любой подходящий материал. В варианте осуществления по меньшей мере один из первого слоя 213 и второго слоя 214 содержит поли(этилентерефталат). Иллюстративные материалы для первого слоя 213 и второго слоя 214 включают, но не ограничиваются ими, ПЭТ, ПЭНД, ПЭВД, ПЭ, ПП, EvOH. В другом варианте осуществления по меньшей мере один из первого слоя 213 и второго слоя 214 содержит поли(триметиленфурандикарбоксилат).

На Фиг. 3 схематически изображен вид в поперечном сечении части иллюстративного изделия 300, где полимер 302 содержащий поли(триметиленфурандикарбоксилат) расположен в качестве покрытия на по меньшей мере одной из первой поверхности 303 или второй поверхности 304 подложки 301. В варианте осуществления полимер 302 состоит из поли(триметилен-2,5-фурандикарбоксилата) (PTF), полученного из сополимера 2,5-фурандикарбоновой кислоты и 1,3-пропандиола. В другом варианте осуществления полимер 202 представляет собой полимерную смесь, содержащую поли(триметилен-2,5-фурандикарбоксилат) и поли(алкиленфурандикарбоксилат), как раскрыто здесь и выше. В еще другом варианте осуществления полимер 302 представляет собой полимерную смесь, содержащую поли(триметилен-2,5-фурандикарбоксилат) и поли(алкилентерефталат), как раскрыто здесь и выше. В другом варианте осуществления полимер 302 представляет собой сополимер, полученный из 2,5-фурандикарбоновой кислоты, по меньшей мере одного двухатомного или многоатомного спиртового мономера и по меньшей мере одной многоосновной ароматической кислоты или гидроксильной кислоты, как раскрыто здесь и выше. В варианте осуществления подложка 301 является полимерной. Иллюстративные материалы для подложки 301 включают, но не ограничиваются ими, ПЭТ, ПЭНД, ПЭВД, ПЭ, ПП, EvOH. В варианте осуществления подложка 301 является металлической. Иллюстративные материалы для подложки 301 включают, но не ограничиваются ими, нержавеющую сталь, углеродистую сталь и алюминий.

В одном варианте осуществления полимер 302 состоит из PTF или смеси PTF и поли(алкиленфурандикарбоксилата), или смеси PTF и поли(алкилентерефталата), или сополимера, состоящего из повторяющихся звеньев PTF, который нанесен на подложку, которая обычно представляет собой металл, включающий, но не ограничивающийся ими, алюминий, нержавеющую сталь или углеродистую сталь для придания отличной устойчивости к истиранию, которая количественно определена как 0,01 г потери веса на 1000 циклов при испытании методом TABER®, или предпочтительно менее чем 0,005 г потери веса на 1000 циклов, или предпочтительно менее чем 0,002 г потери веса на 1000 циклов. Такое покрытие может придать антикоррозионное защитное свойство.

В одном варианте осуществления толщина покрытия из полимера 302 составляет 0,01−2500 микрон, или 1−1000 микрон, или 2−500 микрон.

В варианте осуществления изделие 100, 200, 300 может представлять собой пленку, лист, покрытие, отформованное или литое изделие, или слой в многослойном ламинате, например, термоусадочную пленку. Пленка может быть ориентированной или неориентированной, или ориентированной в одном направлении, или ориентированной в двух направления. В варианте осуществления изделие 100, 200, 300 в виде пленки, листа покрытия, многослойного ламината характеризуется скоростью проникновения кислорода, которая по меньшей мере на 2−99%, или 50−98%, или 75−96% ниже, чем у ПЭТ. В другом варианте осуществления изделие 100, 200, 300 в виде пленки, листа покрытия, многослойного ламината характеризуется скоростью проникновения диоксида углерода, которая по меньшей мере на 11−99%, или 50−98%, или 75−96% ниже, чем у ПЭТ. В другом варианте осуществления изделие 100, 200, 300 в виде пленки, листа покрытия, многослойного ламината характеризуется скоростью проникновения паров воды, которая по меньшей мере на 3−99% или 25-75% ниже, чем у ПЭТ.

Лист и пленка отличаются толщиной, но поскольку толщина изделия изменяется в зависимости от требований при конкретном применении, то установить стандартную толщину, которая отличает пленку от листа, трудно. Несмотря на это, в данном документе толщина листа принимается равной свыше примерно 0,25 мм (10 мил). Предпочтительно толщины листа в данном документе составляют от примерно 0,25 мм до примерно 25 мм, более предпочтительно от примерно 2 мм до примерно 15 мм, и еще более предпочтительно от примерно 3 мм до примерно 10 мм. В предпочтительном варианте осуществления листы имеют толщину, которая придает листу жесткость, что обычно происходит при примерно 0,50 мм толще. Однако можно формовать листы толще чем 25 мм и тоньше чем 0,25 мм. Соответственно, пленки, сформованные из полимеров вариантов осуществления будут почти во всех случаях иметь толщину менее чем примерно 0,25 мм.

Пленка может быть ориентированной или неориентированной, или ориентированной в одном направлении, или ориентированной в двух направления. Пленка, содержащая гомополимер PTF и характеризующаяся проницаемостью для кислорода менее чем примерно 100 куб.см-мил/м2-день-атм, или менее чем 50 куб.см-мил/м2-день-атм, или менее чем 10 куб.см-мил/м2-день-атм, или менее чем 8 куб.см-мил/м2-день-атм; или проницаемостью для диоксида углерода менее чем примерно 500 куб.см-мил/м2-день-атм, или менее чем 250 куб.см-мил/м2-день-атм, или менее чем 100 куб.см-мил/м2-день-атм, или менее чем 50 куб.см-мил/м2-день-атм, или менее чем 25 куб.см-мил/м2-день-атм, или менее чем 1,7 куб.см-мил/м2-день-атм; или проницаемостью для паров воды менее чем 80 г-мил/м2-день-атм, или менее чем 40 г-мил/м2-день-атм, или менее чем 20 г-мил/м2-день-атм, или менее чем 10 г-мил/м2-день-атм, или менее чем 8 г-мил/м2-день-атм.

Пленка, содержащая сополимер PTF-co-PTT, с соотношением PTF:PTT равным 3:1 или менее, и характеризующаяся проницаемостью для кислорода менее чем примерно 100 куб.см-мил/м2-день-атм, или менее чем 50 куб.см-мил/м2-день-атм, или менее чем 40 куб.см-мил/м2-день-атм, или менее чем 30 куб.см-мил/м2-день-атм; и проницаемостью для паров воды менее чем примерно 80 г-мил/м2-день-атм, или менее чем 60 г-мил/м2-день-атм, или менее чем 50 г-мил/м2-день-атм.

Пленка, содержащая смесь полимеров PTF (10 масс. %) с ПЭТ и характеризующаяся проницаемостью для кислорода менее чем примерно 120 куб.см-мил/м2-день-атм, или менее чем 115 куб.см-мил/м2-день-атм, или менее чем 112 куб.см-мил/м2-день-атм; или проницаемостью для диоксида углерода менее чем примерно 700 куб.см-мил/м2-день-атм, или менее чем 600 куб.см-мил/м2-день-атм, или менее чем 570 куб.см-мил/м2-день-атм; или проницаемостью для паров воды менее чем примерно 82 г-мил/100 дюйм2 -день-атм, или менее чем 80 г-мил/100 дюйм2 -день-атм.

Корпус (бутылка, контейнер, банка), включающий подложку с одинарным слоем PTF, или многослойную подложку с PTF (с ПЭТ или или другим полимером в качестве второй подложки), и характеризующаяся проницаемостью для кислорода менее чем примерно 0,04 куб.см/бутылку-день, или менее чем 0,02 куб.см/бутылку-день, или менее чем 0,01 куб.см/бутылку-день, или менее чем 0,008 куб.см/бутылку-день или менее чем 0,0065 куб.см/бутылку-день; или проницаемостью для диоксида углерода менее чем примерно 6 куб.см/бутылку-день, или менее чем 3 куб.см/бутылку-день, или менее чем 1 куб.см/бутылку-день, или менее чем 0,5 куб.см/бутылку-день, или менее чем 0,10 куб.см/бутылку-день, или менее чем 0,05 куб.см/бутылку-день, или менее чем 0,015 куб.см/бутылку-день, или менее чем; или проницаемостью для паров воды менее чем примерно 0,028 г/бутылку-день, или менее чем 3 г-мил/м2-день-атм, или менее чем 2,5 г-мил/м2-день-атм, или менее чем 2 г-мил/м2-день-атм. Как используется в данном документе, термин "бутылка" используется взаимозаменяемо со словом "упаковка", а единицы "куб.см/бутылку-день" с "куб.см/упаковку-день".

Пленки и листы можно формовать с помощью любого известного в данном уровне техники способа, такого, как экструзия, прессование, литье из раствора или литье под давлением. Параметры для любого из этих способов будут определяться характеристиками вязкости сложного полиэфира и требуемой толщиной изделия. Контейнеры можно изготавливать, используя выдувное формование, литье под давлением, выдувное литье под давлением, экструзионное выдувное формование на стадиях 1-2. Можно также изготавливать отлитые совместной экструзией листы с аморфным или кристаллическим ПЭТ с чистыми или ударопрочными модифицированными сополимерами этилена.

Пленка или лист предпочтительно формуют либо литьем из раствора или экструзией. Экструзия является особенно предпочтительной для формования "бесконечных" продуктов, длина которых при поступлении не прерывается. В качестве примера см. публикации заявок P.C.T. WO 96/38282 и WO 97/00284, которые описывают формование кристаллизующихся термопластичных листов с помощью эктрузии расплава.

При экструзии полимерный материал, предоставленный либо в виде расплава полимера или в виде пластмассовых гранул или крошки, переводят в жидкое состояние и гомогенизируют. Эту смесь затем выдавливают через фильеру подходящей формы для получения изделия с требуемой формой поперечного сечения. Экструдирующее усилие может быть приложено с помощью поршня или плунжера (плунжерная экструзия), который двигается внутри цилиндра, где материал нагревают и пластицируют, и откуда его затем экструдируют через фильеру непрерывным потоком. Можно использовать одношнековые, двушнековые и многошнековые экструдеры, как известно в данной области техники. Для производства различных продуктов используют различные типы фильер: щелевые фильеры для листов и полос и круглые фильеры для пустотелых и сплошных отрезков. Таким образом можно получать пленки и листы различной длины и толщины. После экструзии полимерную пленку или лист натягивают на валки, охлаждают и снимают посредством подходящего устройства, которое предназначено предотвращать любую последующую деформацию изделия.

Используя экструдеры, как известно в данной области техники, можно получать листы путем экструдирования слоя полимера на охлаждаемые валки, а затем вытягивая лист до размера больше 0,25 мм на тянущих валках. Предпочтительно готовый лист имеет толщину больше чем 0,25 мм. Для производства листа в больших количествах применяют листовальный каландр. Необработанный лист поступает в зазор кландра - машины, включающей несколько нагреваемых параллельных цилиндрических валков, которые вращаются в противоположных направлениях и растягивают полимер, вытягивая его до требуемой толщины. Последний валок разглаживает лист, произведенный таким образом. Если требуется, чтобы поверхность листа была текстурированной, на последний валок устанавливают соответствующий узор для тиснения. В альтернативном случае лист можно повторно нагревать и пропускать сквозь каландр для тиснения. После каландра устанавливают один или несколько охлаждающих барабанов. И наконец, готовый лист поступает на намотку.

Описанный выше экструзионный способ можно совмещать с различными пост-экструзионными операциями для расширения ассортимента. Такие операции, следующие после формования, включают изменение круглой формы на овальную, растягивание листа до разных габаритных размеров, механическую обработку и перфорирование, и т.п.

Полимерная пленка или лист изобретения могут быть совмещены с другими полимерными материалами во время экструзии и/или чистовой обработки с образованием ламинатов или многослойных листов с улучшенными свойствами, такими, как устойчивость к парам воды. В частности, полимерная пленка или лист изобретения могут быть объединены с одним или несколькими из следующего: полиэтилентерефталат (ПЭТ), арамид, полиэтиленсульфид (PES), полифениленсульфид (ПФС), полиимид (ПИ), полиэтиленимин (ПЭИ), полиэтиленнафталат (ПЭН), полисульфон (ПС), полиэфирэфиркетон (ПЭЭК), полиолефины, полиэтилен, циклические полиолефины и поли(циклогексилен-диметилентерефталат), например. Другие полимеры, которые можно применять в комбинации с сложнополиэфирным полимером данного изобретения, перечислены в патентной заявке США № 09/064826 и № 09/064720. Многослойный или ламинатный лист можно изготавливать известным способом, известным в данной области техники, и могут иметь вплоть до 5 отдельных слоев или даже более, соединенных вместе нагреванием, клеевым и/или связующим слоем, как известно в данной области техники.

Пленку или лист можно формовать литьем из раствора, при котором получается продукт с более однородной толщиной, чем у продукта, полученного экструзией расплава. Литье из раствора включает растворение полимерных гранул, порошка или подобного в подходящем растворителе с любой требуемой добавкой, например, пластификатором или красителем. Раствор фильтруют, чтобы удалить грязь или крупные частицы, и отливают через щелевую головку на движущуюся ленту, предпочтительно из нержавеющей стали, на которой изделие охлаждают. Изделие затем снимают с ленты на намоточный валок. Толщина экструдата от пяти до пятнадцати раз больше толщины готового изделия, которое затем может проходить окончательную обработку сходным с экструдированным продуктом образом. Кроме того, листы и подобные листу изделия, такие, как диски, можно формовать литьем под давлением любым известным в данной области способом, а контейнеры, такие, как бутылки, можно формовать выдувным формованием.

Безотносительно к тому, как были формованы пленка или лист, они могут проходить двухосную ориентацию путем вытяжки в любом из продольного и поперечного направлений после формования в 10 раз, или 5 раз, или в 2 раза от исходного размера. Вытяжка в продольном направлении (в направлении движения машинной обработки) происходит при формовании изделия простой прокаткой и натягиванием. Это по существу вытягивает пленку или лист в направлении натягивания, ориентируя некоторые из волокон. Несмотря на то что это упрочняет изделие в продольном направлении, это позволяет пленке легко рваться в направлении, перпендикулярном поперечному, поскольку все волокна ориентированы в одном направлении. Поэтому, изделия, прошедшие двухосную вытяжку, предпочтительны для определенных применений, где требуется однородный продукт, а также где требуются улучшенные барьерные свойства. Двухосная вытяжка ориентирует волокна параллельно плоскости изделия, но не затрагивает случайным образом ориентированные волокна внутри их собственной плоскости. Это обеспечивает отличную прочность при растяжении, эластичность, ударную вязкость, барьер и усадку, например, по сравнению с неориентированными изделиями. Желательно вытягивать изделие вдоль двух осей под прямыми углами друг к другу. Это усиливает прочность при растяжении и модуль упругости в направлениях вытяжки. Особенно предпочтительно, чтобы величина вытяжки в каждом направлении была приблизительно одинакова, тем самым обеспечивая сходные свойства или поведение в изделии при испытании в любом направлении.

Двухосную ориентацию можно осуществлять любым способом, известным в данной области техники. Однако предпочтительным является растяжка в раме, при которой материал вытягивают при нагревании в поперечном направлении одновременно с вытягиванием в продольном направлении или после него. Усадку можно контролировать путем удерживания изделия в вытянутом положении и нагревании в течение нескольких секунд перед последующим быстрым охлаждением. Такой нагрев стабилизирует ориентированную пленку или лист, который затем можно подвергать принудительной усадке только при температурах выше температуры термостабилизации.

Полимеры 102, 202, 302, описанные здесь и выше, можно формовать в пленки непосредственно из полимеризационного расплава. В альтернативном случае, сложный полиэфир можно формовать в удобном для обращения виде (например, крошку) из расплава, который затем можно использовать для формования пленки или листа. Листы можно использовать, например, для формования знаков, остекления (например, для автобусных остановок, окон в крыше или в транспортных средствах для отдыха), дисплеев, автомобильных фар и в изделия для термоформования.

Пленки, полученные из полимеров 102, 202, 302, как описано в данном документе, демонстрируют отличные механические свойства. Кроме того, такие пленки можно подвергать двухосной ориентации в процессе производства пленки или после него. Эти пленки также можно подвергать ориентации путем вытяжки в одном направлении при отношении вытяжки от 1:2 вплоть до 1:5, более предпочтительно от 1:2,2 вплоть до 1:8.

В частности, полимер 102, 202, 302, как описано в данном документе, пригоден для производства:

- пленок, ориентированных в одном и двух направлениях, и многослойных пленок с другими полимерами;

- пленок для заворачивания пищевых продуктов и термоусадочных пленок для пищевых продуктов;

- термоформованных упаковок и контейнеров, как однослойных, так и многослойных, как, например, контейнеры для молока, йогурта, мясных изделий, напитков и т.п.;

- покрытия, полученные с использованием способа экструзионного покрытия или порошкового покрытия подложек, состоящих из металлов, таких, как, без ограничения, нержавеющая сталь, углеродистая сталь, алюминий, такие покрытия могут включать связующие, вещества для регулирования текучести, такие, как оксид кремния, оксид алюминия;

- многослойные ламинаты с жесткими или гибкими основами, такими, как, например, бумага, пластмасса, алюминий или металлические пленки;

- вспененные или вспениваемые шарики для производства деталей, получаемых спеканием;

- вспененные или полувспененные продукты, включая вспененные блоки, сформованные с использованием предварительно вспененных изделий; и

- вспененные листы, термоформованные вспененные листы, и контейнеры, полученные из них для применения в упаковке для пищевых продуктов.

В другом варианте осуществления изделие может представлять собой отформованное или литое изделие, как показано на Фиг. 4, такое, как одно или несколько из следующего: контейнер, контейнер и крышка или контейнер и герметичное уплотнение, например, такой контейнер, как контейнер для напитка. На Фиг. 4 схематически показана часть иллюстративного изделия 400, включающего подложку 401 в виде корпуса, снабженного входом 405 для введения материала таким образом, что материал контактирует с первой поверхностью 403 подложки 401. Подложка 401 содержит полимер 102, 202, 302, как раскрыто в данном документе выше.

В варианте осуществления изделие 400 в виде контейнера характеризуется скоростью проникновения кислорода, которая по меньшей мере на 2−99%, или 50−98%, или 75−96% ниже, чем у ПЭТ. В варианте осуществления изделие 400 характеризуется скоростью проникновения CO2, которая по меньшей мере на 11−99%, или 50−98%, или 75−96% ниже, чем у ПЭТ. В другом варианте осуществления изделие 400 характеризуется скоростью проникновения паров воды, которая по меньшей мере на 3−99%, или 25−98% ниже, чем у ПЭТ.

В способе применения изделие изобретения изготавливают в виде контейнера, этот контейнер может подвергаться действию горячей жидкости, газа или пара, например, подвергать контейнер действию пара при перегонке.

Изделие, как раскрывается в данном документе, включает полимер, содержащий PTF, пригодно для любого соответствующего применения, включая, но не ограничиваясь этим, упаковку для пищевых продуктов или лекарс