Способ газофазной полимеризации с влажной зоной

Иллюстрации

Показать всеИзобретение относится к способу получения полимера на основе олефина в реакторе газофазной полимеризации. Способ включает формирование влажной зоны в реакторе газофазной полимеризации. Влажная зона сформирована посредством поддержания в области реактора температуры, меньшей или равной температуре точки росы псевдоожижающей среды + 2°C. Эта область проходит от распределительной тарелки на высоту 2,5 м над распределительной тарелкой. Катализатор с активностью более 50 т/кг вводят во влажную зону. Катализатор контактирует с одним или более мономерами псевдоожижающей среды во влажной зоне в условиях газофазной полимеризации. Способ включает формирование частиц полимера на основе олефина, имеющих объемную плотность в осажденном состоянии от 376,4 кг/м3 (23,5 фунт/фут3) и более. Технический результат – улучшение производства полимеров посредством увеличения объемной плотности псевдоожиженного слоя в осажденном состоянии. 7 з.п. ф-лы, 5 ил., 2 табл., 4 пр.

Реферат

Настоящее изобретение относится к способам получения полимеров и, в частности, к газофазной полимеризации олефинов.

Газофазная полимеризация представляет собой известный способ получения полимеров. Эффективность производства путем газофазной полимеризации приводит к максимальному повышению темпа производства полимеров. При фиксированном объеме газофазного реактора один из подходов к максимальному повышению производства представляет собой увеличение наполненности реактора. Наполненность реактора можно увеличивать посредством увеличения объемной плотности псевдоожиженного слоя (т.е. увеличения объемной плотности слоя в псевдоожиженном состоянии).

Попытки изменения параметров псевдоожиженного слоя для повышения производительности характеризует высокая степень неопределенности. Контроль объемной плотности псевдоожиженного слоя представляет собой комплексную и трудоемкую задачу. Объемную плотность псевдоожиженного слоя определяет сложная взаимосвязь между несколькими эксплуатационными параметрами, такими как верхнее и нижнее значения давления/массы слоя; высота слоя; температура слоя; давление, композиция и скорость потока газа; морфология частиц; объемная плотность слоя в осажденном состоянии и режим псевдоожижения. Сложно получить модель псевдоожиженного слоя, которая охватывает все эти параметры и точно предсказывает характеристики объемной плотности слоя в псевдоожиженном состоянии в реальных эксплуатационных условиях. Такая неопределенность создает риск расслаивания, образования комков, засорения, схлопывания слоя и/или останова реактора. Эти риски уравновешиваются преимуществом, которое дает максимальное повышение производства посредством изменения объемной плотности слоя в псевдоожиженном состоянии.

Необходим способ газофазной полимеризации, который приводит к увеличению объемной плотности псевдоожиженного слоя в осажденном состоянии и одновременно к предотвращению расслаивания, образования комков, перегрева, схлопывания слоя и/или останова реактора.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам увеличения объемной плотности в осажденном состоянии (SBD) псевдоожиженного слоя в реакторе газофазной полимеризации. Заявитель выявил, что создание влажной зоны в реакторе газофазной полимеризации, вопреки ожиданиям, приводит к увеличению SBD псевдоожиженного слоя при использовании композиции высокоактивного катализатора. Настоящий способ позволяет улучшать производство полимеров посредством увеличения объемной плотности псевдоожиженного слоя в осажденном состоянии. SBD возрастает, а риск расслаивания, образования комков, перегрева, схлопывания слоя и/или останова реактора уменьшается или отсутствует.

В одном варианте осуществления представлен способ получения полимера на основе олефина. Данный способ осуществляют в реакторе газофазной полимеризации. Газофазная полимеризация содержит распределительную тарелку и псевдоожижающую среду. Псевдоожижающая среда имеет температуру точки росы (DPT) и образована из одного или более олефиновых мономеров и от 5% вес. до 25% вес. конденсированной жидкости. Способ включает формирование в реакторе влажной зоны. Влажная зона сформирована посредством поддержания в определенной области реактора температуры, меньшей или равной DPT + 2°C. Эта область представляет собой область, проходящую от распределительной тарелки на высоту 2,5 метра над распределительной тарелкой. Способ включает введение композиции катализатора во влажную зону. Композиция катализатора имеет активность катализатора более 50 тонн/кг. Способ включает приведение композиции катализатора в контакт с одним или более мономерами псевдоожижающей среды во влажной зоне в условиях газофазной полимеризации. Способ включает формирование частиц полимера на основе олефина, имеющих объемную плотность в осажденном состоянии более 376,4 кг/м3 (23,5 фунт/фут3).

Преимущество настоящего изобретения заключается в возможности повышения производительности посредством увеличения объемной плотности псевдоожиженного слоя в осажденном состоянии.

Преимущество настоящего изобретения заключается в возможности увеличения объемной плотности псевдоожиженного слоя в осажденном состоянии при незначительном или отсутствующем риске расслаивания, образования комков, перегрева, схлопывания слоя и/или останова реактора.

Преимущество настоящего изобретения заключается в способе газофазной полимеризации с повышенной производительностью, который не требует увеличения времени пребывания в реакторе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - это схематическое представление системы для газофазной полимеризации в соответствии с вариантом осуществления настоящего описания.

Фиг.2 - это профиль температуры в реакторе для цикла газофазной полимеризации при получении гомополимера пропилена.

Фиг.3 - это профиль температуры в реакторе для цикла газофазной полимеризации при получении гомополимера пропилена с использованием влажной зоны в соответствии с вариантом осуществления настоящего изобретения.

Фиг.4 - это профиль температуры в реакторе для цикла газофазной полимеризации при получении гомополимера пропилена с использованием влажной зоны в соответствии с вариантом осуществления настоящего изобретения.

Фиг.5 - это профиль температуры в реакторе для цикла газофазной полимеризации при получении гомополимера пропилена.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении представлен способ получения полимера на основе олефина в реакторе газофазной полимеризации. Газофазная полимеризация содержит распределительную тарелку и псевдоожижающую среду. Псевдоожижающая среда имеет температуру точки росы (DPT) и образована из одного или более олефиновых мономеров и от 5% вес. до 25% вес. конденсированной жидкости. Способ включает формирование в реакторе влажной зоны. Влажная зона сформирована посредством поддержания в определенной области реактора температуры, меньшей или равной DPT + 2°C. Эта область представляет собой область, проходящую от распределительной тарелки на высоту 2,5 метра над распределительной тарелкой. Способ включает введение композиции катализатора во влажную зону. Композиция катализатора имеет активность катализатора более 50 тонн/кг. Способ включает приведение композиции катализатора в контакт с одним или более мономерами псевдоожижающей среды во влажной зоне в условиях газофазной полимеризации. Способ включает формирование частиц полимера на основе олефина, имеющих объемную плотность в осажденном состоянии более 376,4 кг/м3 (23,5 фунт/фут3).

В настоящем документе термин «газофазная полимеризация» (или «условия газофазной полимеризации») означает пропускание восходящей псевдоожижающей среды, содержащей один или более мономеров, в присутствии катализатора через псевдоожиженный слой частиц полимера, поддерживаемых в псевдоожиженном состоянии с помощью псевдоожижающей среды. Термины «псевдоожижение», «псевдоожиженный» или «псевдоожижающий» относятся к способу приведения в контакт газа и твердых частиц, при котором слой частиц мелкодисперсного полимера поднимается и перемешивается посредством восходящего потока газа. Псевдоожижение происходит в слое твердых частиц, когда восходящий поток текучей среды, проходящий через пустоты слоя частиц, создает разность давлений и приращение сопротивления трения, превышающее массу твердых частиц. «Псевдоожиженный слой» - это множество частиц полимера, удерживаемых во взвешенном псевдоожиженном состоянии под воздействием потока псевдоожижающей среды. «Псевдоожижающая среда» - это один или более олефиновых газов, необязательно газ-носитель (такой как H2 или N2) и необязательно жидкость (такая как углеводород), которые поднимаются через газофазный реактор.

Типичный реактор газофазной полимеризации (или газофазный реактор) включает сосуд (т.е. реактор), псевдоожиженный слой, распределительную тарелку, впускную и выпускную трубы, компрессор, охладитель циркуляционного газа или теплообменник и систему для выгрузки продукта. Сосуд имеет реакционную зону и зону снижения скорости, каждая из которых размещена выше распределительной тарелки. В реакционной зоне размещен псевдоожиженный слой. Псевдоожижающая среда проходит через реактор газофазной полимеризации со скоростью, достаточной для поддержания слоя твердых частиц во взвешенном состоянии. Газовый поток, содержащий непрореагировавший газообразный мономер, непрерывно выводят из реактора, сжимают, охлаждают и снова подают в реактор. Продукт выводят из реактора, а в рециркуляционный поток добавляют подпиточный мономер.

В одном варианте осуществления псевдоожижающая среда включает газообразный мономер пропилена и по меньшей мере один другой газ, такой как олефин, и/или газ-носитель, такой как водород или азот.

Во время газофазной полимеризации отслеживают и контролируют множество эксплуатационных параметров. Один из параметров - объемная плотность слоя в псевдоожиженном состоянии. Термин «объемная плотность слоя в псевдоожиженном состоянии» (или FBD) означает массу твердого вещества (т. е. частиц полимера) в единице объема псевдоожиженного слоя. FBD - это среднее значение, которое может быть больше или меньше локализованной объемной плотности в какой-либо точке на фиксированном участке реактора. FBD представляет собой прямой показатель нормальной работы газофазного реактора. Непредусмотренные изменения FBD часто указывают на проблемы в работе реактора. FBD может включать верхнее значение объемной плотности в псевдоожиженном состоянии (UFBD) и нижнее значение объемной плотности в псевдоожиженном состоянии (LFBD).

Как правило, катализатор подают в нижнюю зону реактора. Реакция происходит при контакте катализатора с псевдоожижающей средой, приводящем к росту частиц полимера. Псевдоожижающая среда проходит вверх через псевдоожиженный слой, создавая среду для теплопередачи и псевдоожижения. Реактор включает расширенную зону, размещенную над реакционной камерой. В расширенной зоне частицы, имеющие предельную скорость, превышающую скорость псевдоожижающей среды, выходят из потока псевдоожижающей среды. После выхода из реактора псевдоожижающая среда проходит через компрессор и один или более теплообменников для отвода теплоты полимеризации перед возвращением псевдоожижающей среды в реакционную камеру реактора. После охлаждения и конденсации псевдоожижающая среда может содержать или не содержать определенное количество жидкости.

В газофазный реактор можно вводить один или более олефиновых мономеров для взаимодействия с катализатором и образования полимера или псевдоожиженного слоя из частиц полимера. Не имеющие ограничительного характера примеры подходящих олефиновых мономеров включают этилен, пропилен, C4-20 α-олефины, такие как C4-12 α-олефины, такие как 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен, 1-додецен и т.п.; C4-20 диолефины, такие как 1,3-бутадиен, 1,3-пентадиен, норборнадиен, 5-этилиден-2-норборнен (ENB) и дициклопентадиен; C8-40 виниловые ароматические соединения, включая стирол, о-, м- и п-метилстирол, дивинилбензол, винилбифенил, винилнафталин; и галогензамещенные C8-40 виниловые ароматические соединения, такие как хлорстирол и фторстирол.

В одном варианте осуществления и со ссылкой на Фиг.1 представлен способ получения полимера на основе олефина в реакторе газофазной полимеризации. Данный процесс реализует промышленную газофазную полимеризацию (А), которая включает реактор 10 для газофазной полимеризации с реакционной зоной 12 и зоной 14 снижения скорости. Реакционная зона 12 включает в себя псевдоожиженный слой 102 увеличивающихся частиц полимера, образующихся частиц полимера и незначительное количество частиц катализатора, переведенных во взвешенное состояние непрерывным потоком полимеризуемых и изменяющихся газообразных компонентов в виде подпитки и рециркуляционной текучей среды через реакционную зону 12.

Газофазная полимеризация (A) также включает катализатор, олефиновый мономер (такой как пропилен), необязательный(ые) сомономер(ы) (этилен, бутен) и другие реагенты, которые непрерывно подают в реакционную зону 12, что приводит к образованию частиц полимера на основе олефина (такого как полимер на основе пропилена) в форме гранул или порошка. Псевдоожижающая среда проходит через реактор 10 газофазной полимеризации.

В одном варианте осуществления псевдоожижающая среда состоит из пропилена, углеводорода (такого как пропан или изопентан) и по меньшей мере одного другого газа, такого как водород или азот. В дополнительном варианте осуществления псевдоожижающая среда включает от 75% вес. до 95% вес. пропилена, от 5% вес. до 10% вес., или до 15% вес., или 20% вес., или 25% вес. углеводорода (такого как пропан), газообразный водород, или газообразный азот, или газообразный водород и газообразный азот вместе. Пропан образует конденсированную жидкость псевдоожижающей среды. Псевдоожижающая среда имеет температуру точки росы. В настоящем документе термин «точка росы» означает температуру (при заданном давлении), при которой углеводород начинает конденсироваться из псевдоожижающей среды. Температура, при которой в псевдоожижающей среде начинает образовываться жидкий конденсат, зависит от значений парциального давления отдельных газов, которые образуют псевдоожиженную среду.

Катализатор, используемый в псевдоожиженном слое, может быть загружен в реактор 10 в виде твердых частиц, суспензии или жидкости. Например, твердый катализатор может храниться в емкости 16 под слоем инертного газа и подаваться в реакционную зону 12 в точке 42. Частицы полимерного продукта периодически удаляют в точке 44 и подают в резервуар 46 для приема продукта через клапан 48.

Часть псевдоожижающей среды, которая не участвует в реакции в псевдоожиженном слое 102, образует рециркуляционную текучую среду, которая удаляется из зоны полимеризации путем перевода ее в зону 14 снижения скорости, расположенную над реакционной зоной 12. В этой зоне захваченные частицы получают возможность упасть назад в плотный псевдоожиженный слой.

Реагенты в газовой фазе непрерывно циркулируют из реакционной зоны 12 через зону 14 снижения скорости, компрессор 30 и теплообменник и возвращаются обратно через псевдоожиженный слой. Температура псевдоожиженного слоя 102 поддерживается на по существу постоянном уровне при неизменных условиях за счет постоянного отведения теплоты реакции за счет потока циркуляционного газа. Поток циркуляционного газа также используется для псевдоожижения реакционного слоя для достижения хорошего обратного перемешивания. Поток циркуляционного газа также доставляет реагенты в зоны реакции.

Подпиточная текучая среда подается в линию 22 рециркуляции, например, в точке 18. Подпиточный поток имеет композицию (например, содержание свежего мономера, такого как, например, пропилен), определяемую с помощью газового анализатора 21. С помощью газового анализатора 21 определяют композицию рециркуляционного потока, а композиция подпиточного потока регулируется по результатам анализа для поддержания устойчивой композиции газовой смеси в реакционной зоне 12.

Псевдоожижающая среда состоит из подпиточного мономера и рециркуляционной текучей среды. Рециркуляционная текучая среда содержит конденсированную жидкость. Псевдоожижающая среда возвращается через линию 22 рециркуляции в реактор 10 в точке 26 ниже псевдоожиженного слоя 102. Выше точки 26 установлена распределительная тарелка 28 газа для способствования ожижению псевдоожиженного слоя 102. Проходя через псевдоожиженный слой 102, псевдоожижающая среда (и конденсированная жидкость рециркуляционной текучей среды в частности) поглощает теплоту, выделяющуюся во время реакции полимеризации. Поглощение теплоты реакции приводит к росту температуры псевдоожижающей среды и испарению ее рециркуляционной текучей среды.

Затем рециркуляционная текучая среда сжимается в компрессоре 30 и проходит через зону теплообмена, в которой от нее отводится теплота реакции перед возвратом потока в реакционную зону 12.

Настоящий способ включает формирование в реакторе влажной зоны. Влажная зона сформирована: (i) посредством поддержания температуры, меньшей или равной DPT + 2°C; (ii) в определенной области реактора. Эта область представляет собой область, проходящую от распределительной тарелки на высоту 2,5 метра над распределительной тарелкой (далее именуемую «область»). Другими словами, аспект влажной зоны, называемый «область», можно рассматривать как объем цилиндрической формы, образованный внутренней поверхностью реактора и проходящий от распределительной тарелки (0 метров) на высоту 2,5 метра над распределительной тарелкой. Область влажной зоны показана как область С на Фиг.1.

Способ включает введение композиции катализатора во влажную зону. Композиция катализатора имеет активность катализатора более 50 тонн/кг. Композицию катализатора вводят во влажную зону в точке 42 ввода. Расстояние (B) на Фиг.1 представляет собой расстояние, или длину, между распределительной тарелкой 28 газа и точкой 42 ввода. Расстояние (B) имеет длину 0 метров (м) (на распределительной тарелке, или более 0 метров, или от 0,5 м, или от 1,0 м, или от 1,5 м до 2,0 м или до 2,5 м. В одном варианте осуществления расстояние (B) составляет от 0,5 м до не более чем 2,5 м. В дополнительном варианте осуществления точка ввода находится на высоте 2,0 м над распределительной тарелкой.

Композиция катализатора представляет собой высокоактивный катализатор (или HAC-катализатор) и имеет активность катализатора более 50 тонн/кг. Активность катализатора измеряют с помощью массового баланса. В одном варианте осуществления композиция катализатора имеет активность катализатора от более чем от 50 тонн/кг до 70 тонн/кг.

Способ включает приведение в контакт композиции катализатора с одним или более олефиновыми мономерами (такими как пропилен), присутствующими в псевдоожижающей среде. Этап приведения в контакт происходит во влажной зоне. Контакт происходит в условиях газофазной полимеризации, и в результате него образуются частицы полимера на основе олефина (такого как полимер на основе пропилена). Полимеризация продолжается по мере того, как псевдоожижающая среда переносит образующиеся частицы полимера на основе олефина вверх и за пределы влажной зоны.

Известна обратная зависимость между активностью HAC-катализаторов и объемной плотностью частиц в осажденном состоянии. При повышении активности катализатора аналогичным образом возрастают теплота реакции и скорость полимеризации. Создаваемое HAC-катализаторами напряжение приводит к разрыву, разлому и растрескиванию образующихся частиц полимера. В результате образуется псевдоожиженный слой с мелкодисперсными частицами неправильной формы и непостоянного размера, каждая из которых уменьшает (т.е. снижает) объемную плотность слоя в осажденном состоянии. Следовательно, при повышении активности катализатора объемная плотность слоя в осажденном состоянии уменьшается.

Настоящий способ включает формирование влажной зоны, которое включает поддержание в области температуры на уровне или ниже температуры точки росы (DPT) плюс 2°C. Эту максимальную температуру упоминают как «меньшую или равную DPT + 2°C» или просто «DPT + 2°C». Например, если DPT псевдоожижающей среды составляет 68°C, то способ включает поддержание во влажной зоне температуры, меньшей или равной 70°C (68°C (DPT) + 2°C = 70°C). Во время контакта между композицией HAC-катализатора и олефиновым(-и) мономером(-ами) во влажной зоне поддерживают максимальную температуру, равную DPT + 2°C. Другими словами, способ включает поддержание во влажной зоне температуры реактора, меньшей или равной DPT + 2°C, при введении композиции HAC-катализатора во влажную зону и контакте композиции HAC-катализатора с олефиновым(и) мономером(ами), запускающем полимеризацию.

Максимальной температуры DPT + 2°C достигают посредством: (i) регулировки заданного значения температуры слоя; (ii) регулировки уровня конденсации; (iii) регулировки критериев «разность температур слоя и точки росы» или «слой-роса»; и (iv) любой комбинации (i)-(iii). Во время ввода композиции HAC-катализатора влажная зона остается холодной благодаря наличию конденсированной жидкости. Профиль температуры во влажной зоне определяется балансом между теплотой полимеризации и скрытой теплотой, обусловленной испарением конденсированной жидкости. Профиль температуры над влажной зоной характеризуется быстрым возрастанием температуры при возрастании тепла над распределительной тарелкой и определяется балансом между теплотой полимеризации и теплом псевдоожижающего газа.

Способ дополнительно включает формирование частиц полимера на основе олефина, имеющих объемную плотность в осажденном состоянии (SBD) более 376,4 кг/м3 (23,5 фунт/фут3). В одном варианте осуществления способ включает формирование частиц полимера на основе олефина, имеющих SBD более 376,4 кг/м3 (23,5 фунт/фут3), или от 384,5 кг/м3 (24,0 фунт/фут3), или от 400,4 кг/м3 (25,0 фунт/фут3), или от 416,5 кг/м3 (26,0 фунт/фут3) до 432,5 кг/м3 (27,0 фунт/фут3), или до 448,6 кг/м3 (28,0 фунт/фут3), или до 464,6 кг/м3 (29,0 фунт/фут3), или до 480,6 кг/м3 (30,0 фунт/фут3).

Настоящий способ преимущественно улучшает (т. е. увеличивает) SBD псевдоожиженного слоя, получаемого посредством газофазной полимеризации с использованием композиции HAC-катализатора. Необходимы частицы полимера с возросшим (увеличенным) значением SBD, поскольку увеличение SBD позволяет увеличить пропускную способность и повысить производительность катализатора в реакторе полимеризации. Пропускная способность блоков, находящихся ниже по потоку от реактора, также определяется объемной плотностью слоя в осажденном состоянии. Эти блоки включают систему для выгрузки продукта, бункер для продувки продукта, вращающиеся питатели. При повышенном значении SBD уменьшается количество непрореагировавшего мономера, переносимого с полимерным продуктом. Увеличение значения SBD также приводит к улучшению выгрузки продукта из реактора и увеличению времени пребывания в бункере для продувки продукта. Оба этих эффекта приводят к уменьшению содержания летучих органических соединений (ЛОС) и олигомеров в конечном полимерном продукте.

Заявитель выявил, что: (1) формирование влажной зоны; (2) ввод композиции HAC-катализатора во влажную зону; и (3) поддержание температуры влажной зоны на уровне или ниже DPT + 2°C, вопреки ожиданиям, приводят к улучшению морфологии частиц полимера. Морфология частиц является более постоянной и показывает единообразие размеров и формы частиц с меньшим количеством разломов, трещин и разрывов. Безотносительно к какой-либо конкретной теории считается, что обеспечение параметров (1)-(3) приводит к поглощению большей скрытой теплоты реакции, чем в традиционных системах для газофазной полимеризации с использованием композиции HAC-катализатора. При поглощении теплоты снижается напряжение реакции на образующие полимер частицы. Снижение напряжения реакции приводит к уменьшению количества разломов и трещин образующих полимер частиц и, соответственно, к увеличению среднего размера частиц, получаемых во влажной зоне. При увеличении среднего размера частиц увеличивается значение SBD.

В одном варианте осуществления способ включает введение композиции HAC-катализатора во влажную зону на высоте, на которой температура реактора составляет от 60°C, или от 62°C, или от 64°C, или от 66°C, от 68°C, или от 70°C, или от 72°C до 74°C, или до 76°C, или до 77°C. Другими словами, температура в точке 42 ввода составляет от 60°C до 77°C.

В одном варианте осуществления способ включает введение композиции катализатора во влажную зону при значении DPT, составляющем от 60°C, или от 62°C, или от 64°C, или от 66°C, от 68°C, или от 70°C, или от 72°C до 74°C или менее 75°C.

В одном варианте осуществления псевдоожижающая среда включает от 75% вес. до 95% вес. мономера пропилена и от 5% вес. до 25% вес. конденсированной жидкой фазы. Способ включает формирование частиц гомополимера пропилена, имеющих объемную плотность в осажденном состоянии от 376,4 кг/м3 (23,5 фунт/фут3) до 432,5 кг/м3 (27 фунт/фут3).

В одном варианте осуществления псевдоожижающая среда включает от 75% вес. до 95% вес. мономера пропилена и от 5% вес. до 25% вес. конденсированного жидкого пропана. Способ включает формирование частиц гомополимера пропилена, имеющих объемную плотность в осажденном состоянии от 384,5 кг/м3 (24,0 фунт/фут3) до 480,6 кг/м3 (30 фунт/фут3).

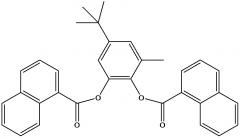

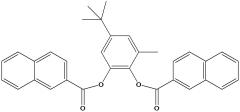

В одном варианте осуществления псевдоожижающая среда включает от 75% вес. до 95% вес. мономера пропилена и от 5% вес. до 25% вес. конденсированного жидкого пропана. Композиция HAC-катализатора представляет собой композицию катализатора Циглера-Натта, имеющую внутренний донор электронов, состоящий из замещенного фениленового ароматического сложного диэфира (катализатор ZN-SPAD). Способ включает приведение в контакт катализатора ZN-SPAD с пропиленом и формирование частиц гомополимера пропилена, имеющих объемную плотность в осажденном состоянии более 400,4 кг/м3 (25,0 фунт/фут3). В одном варианте осуществления способ включает формирование частиц гомополимера пропилена, имеющих объемную плотность в осажденном состоянии от более 400,4 кг/м3 (25,0 фунт/фут3) до 448,6 кг/м3 (28 фунт/фут3).

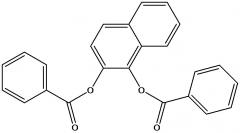

Композиция катализатора ZN-SPAD представляет собой композицию HAC-катализатора и включает внутренний донор электронов, содержащий замещенный фениленовый ароматический сложный диэфир. Композиция катализатора Циглера-Натта включает композицию прокатализатора и может необязательно включать сокатализатор, внешний донор электронов и агент, ограничивающий активность. Композиция прокатализатора включает комбинацию магниевого фрагмента, титанового фрагмента и внутреннего донора электронов. Внутренний донор электронов включает замещенный фениленовый ароматический сложный диэфир (или SPAD).

Композицию прокатализатора получают посредством галогенирования/титанирования прекурсора прокатализатора в присутствии внутреннего донора электронов. В настоящем документе термин «внутренний донор электронов» означает соединение, добавляемое или иным способом образуемое во время формирования композиции прокатализатора, которое отдает по меньшей мере одну пару электронов одному или более металлам, присутствующим в полученной композиции прокатализатора. Внутренний донор электронов представляет собой замещенный фениленовый ароматический сложный диэфир. Безотносительно какой-либо конкретной теории считается, что во время галогенирования и титанирования внутренний донор электронов: (1) регулирует формирование активных центров; (2) регулирует расположение титана на магниевой основе и, таким образом, усиливает стереоселективность катализатора; (3) облегчает превращение магниевых и титановых фрагментов в соответствующие галогениды; и (4) регулирует размер кристаллитов магнийгалогенидной основы во время превращения. Таким образом, обеспечение внутреннего донора электронов приводит к получению композиции прокатализатора с повышенной стереоселективностью.

Прекурсор прокатализатора может представлять собой соединение с магниевым фрагментом (MagMo), смешанное магниево-титановое соединение (MagTi) или бензоатсодержащее магнийхлоридное соединение (BenMag). В одном варианте осуществления прекурсор прокатализатора представляет собой прекурсор магниевого фрагмента (MagMo). Прекурсор MagMo содержит магний в качестве единственного металлического компонента. Прекурсор MagMo включает магниевый фрагмент. Не имеющие ограничительного характера примеры подходящих магниевых фрагментов включают безводный хлорид магния и/или его спиртовой аддукт, алкоксид или арилоксид магния, смешанный алкоксигалогенид магния и/или карбонизированный диалкоксид или арилоксид магния. В одном варианте осуществления прекурсор MagMo представляет собой ди(C1-4)алкоксид магния. В дополнительном варианте осуществления прекурсор MagMo представляет собой диэтоксимагний.

В одном варианте осуществления прекурсор прокатализатора представляет собой смешанное соединение магния/титана (MagTi). Прекурсор MagTi имеет формулу MgdTi(ORe)fXg, где Re представляет собой алифатический или ароматический углеводородный радикал, имеющий от 1 до 14 атомов углерода, или COR’, где R’ представляет собой алифатический или ароматический углеводородный радикал, имеющий от 1 до 14 атомов углерода; все группы ORe могут быть одинаковыми или различными; Х - независимо хлор, бром или иод, предпочтительно хлор; d равно от 0,5 до 56 или от 2 до 4; f равно от 2 до 116 или от 5 до 15; и g равно от 0,5 до 116 или от 1 до 3.

В одном варианте осуществления прекурсор прокатализатора представляет собой бензоатсодержащий хлорид магния. В настоящем документе термин «бензоатсодержащий хлорид магния» (BenMag) относится к прокатализатору хлорида магния (т.е. галогензамещенному прекурсору прокатализатора), содержащему бензоатный внутренний донор электронов. BenMag может также включать титановый фрагмент, такой как галогенид титана. Бензоатный внутренний донор неустойчив, и в процессе синтеза прокатализатора его могут заменять другие доноры электронов. Не имеющие ограничительного характера примеры подходящих бензоатных групп включают этилбензоат, метилбензоат, этил-п-метоксибензоат, метил-п-этоксибензоат, этил-п-этоксибензоат, этил-п-хлорбензоат. В одном варианте осуществления бензоатная группа представляет собой этилбензоат. Не имеющие ограничительного характера примеры подходящих прекурсоров прокатализатора BenMag включают катализаторы с торговыми названиями SHACTM 103 и SHACTM 310, выпускаемые компанией The Dow Chemical Company, г. Мидленд, штат Мичиган.

В одном варианте осуществления прекурсор прокатализатора BenMag представляет собой продукт галогенирования любого прекурсора прокатализатора (т.е. прекурсора MagMo или прекурсора MagTi) в присутствии бензоатного соединения со структурой (I):

(I)

,

где R1-R5 - H, C1-C20 углеводородная группа, которая может содержать гетероатомы, включая F, Cl, Br, I, O, S, N, P и Si, а R’ - C1-C20 углеводородная группа, которая может необязательно содержать гетероатом(-ы), включая F, Cl, Br, I, O, S, N, P и Si. Предпочтительно, R1-R5 выбирают из H и C1-C20 алкила, а R’ выбирают из C1-C20 алкила и алкоксиалкила.

Галогенирование/титанирование прекурсора прокатализатора в присутствии внутреннего донора электронов позволяет получить композицию прокатализатора, которая включает комбинацию магниевого фрагмента, титанового фрагмента и внутреннего донора электронов (замещенный фениленовый ароматический сложный диэфир). В одном варианте осуществления магниевый и титановый фрагменты представляют собой соответствующие галогениды, такие как хлорид магния и хлорид титана. Безотносительно какой-либо конкретной теории считается, что галогенид магния представляет собой подложку, на которую нанесен галогенид титана и в которую встроен внутренний донор электронов.

Полученная композиция прокатализатора содержит титан от около 1,0% вес. до около 6,0% вес. в расчете на полный вес композиции прокатализатора, или от около 1,0% вес. до около 5,5% вес., или от около 2,0% вес. до около 5,0% вес. Подходящее весовое соотношение титана и магния в твердой композиции прокатализатора составляет от около 1:3 до около 1:160, или от около 1:4 до около 1:50, или от около 1:6 до 1:30. Внутренний донор электронов присутствует в количестве от около 0,1% вес. до около 20,0% вес. или от около 1,0% вес. до около 15% вес. Замещенный фениленовый ароматический сложный диэфир присутствует в композиции прокатализатора в молярном соотношении внутреннего донора электронов и магния от около 0,005:1 до около 1:1 или от около 0,01:1 до около 0,4:1. Весовые проценты представлены в расчете на полный вес композиции прокатализатора.

Содержание этоксида в композиции прокатализатора указывает на полноту превращения прекурсора этоксида металла в галогенид металла. Замещенный фениленовый ароматический сложный диэфир способствует превращению этоксида в галогенид в процессе галогенирования. В одном варианте осуществления композиция прокатализатора включает от около 0,01% вес. до около 1,0% вес. или от около 0,05% вес. до около 0,5% вес. этоксида. Весовые проценты представлены в расчете на полный вес композиции прокатализатора.

В одном варианте осуществления внутренний донор электронов представляет собой смешанный внутренний донор электронов. В настоящем документе термин «смешанный внутренний донор электронов» относится к: (i) замещенному фениленовому ароматическому сложному диэфиру; (ii) компоненту донора электронов, который предоставляет пару электронов одному или более металлам, присутствующим в полученной композиции прокатализатора; и (iii) необязательным другим компонентам. В одном варианте осуществления компонент донора электронов представляет собой бензоат, такой как этилбензоат и/или метоксипропан-2-илбензоат. Композицию прокатализатора со смешанным внутренним донором электронов можно получать с помощью раннее описанной процедуры получения прокатализатора.

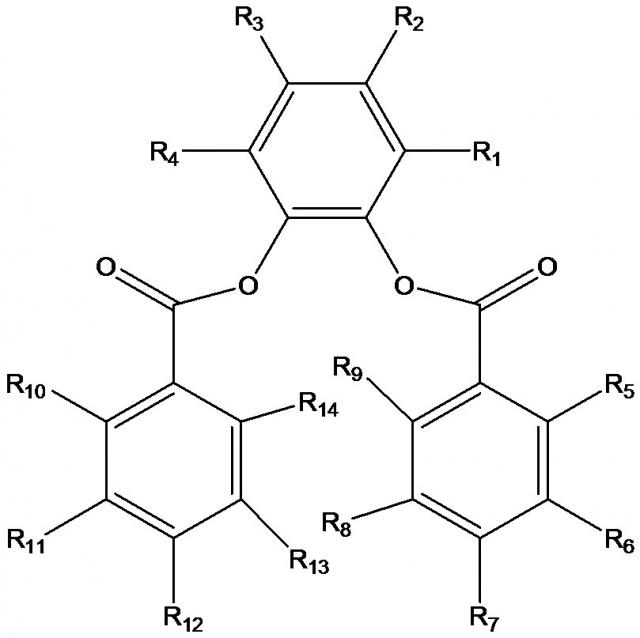

Внутренний донор электронов включает замещенный фениленовый ароматический сложный диэфир и необязательно компонент донора электронов. Замещенный фениленовый ароматический сложный диэфир может представлять собой замещенный 1,2-фениленовый ароматический сложный диэфир, замещенный 1,3-фениленовый ароматический сложный диэфир или замещенный 1,4-фениленовый ароматический сложный диэфир. В одном варианте осуществления внутренний донор электронов представляет собой 1,2-фениленовый ароматический сложный диэфир со структурой (II), представленной ниже:

(II)

,

где группы R1-R14 могут быть одинаковыми или различными. Каждую из групп R1-R14 выбирают из водорода, замещенной углеводородной группы, имеющей от 1 до 20 атомов углерода, незамещенной углеводородной группы, имеющей от 1 до 20 атомов углерода, алкоксигруппы, имеющей от 1 до 20 атомов углерода, гетероатома и их комбинаций. По меньшей мере одна из групп R1-R14 не является водородом.

В настоящем документе термины «углеводородная группа» и «углеводород» относятся к заместителям, содержащим только атомы водорода и углерода, включая разветвленные или неразветвленные, насыщенные или ненасыщенные, циклические, полициклические, конденсированные или ациклические группы и их комбинации. Не имеющие ограничительного характера примеры углеводородных групп включают алкильные, циклоалкильные, алкенильные, алкадиенильные, циклоалкенильные, циклоалкадиенильные, арильные, аралкильные, алкиларильные и алкинильные группы.

В настоящем документе термины «замещенная углеводородная группа» и «замещенный углеводород» означают углеводородную группу, которая замещена одной или более неуглеводородными группами заместителей. Не имеющий ограничительного характера пример неуглеводородного заместителя представляет собой гетероатом. В настоящем документе термин «гетероатом» означает атом любого элемента, кроме углерода или водорода. Гетероатом может представлять собой неуглеродный атом из групп IV, V, VI и VII периодической таблицы. Не имеющие ограничительного характера примеры гетероатомов включают галогены (F Cl, Br, I), N, O, P, B, S и Si. Замещенные углеводородные группы также включают галоидоуглеводородную группу и кремнийсодержащую углеводородную группу. В настоящем документе термин «углеводородная группа» означает углеводородную группу, которая замещена одним или более атомов галогена. В настоящем документе термин «кремнийсодержащая углеводородная группа» означает углеводородную группу, которая замещена одним или более атомов кремния. Атом(ы) кремния может (могут) включаться или не включаться в углеродную цепь.

В одном варианте осуществления по меньшей мере одну (или две, или три, или