Способ внепечного модифицирования чугунов и сталей

Иллюстрации

Показать всеИзобретение относится к металлургии черных металлов, а именно к внепечным способам модифицирования чугунов и сталей тугоплавкими керамическими частицами. Способ включает введение в ковш или форму при разливке жидкого металла модификатора, содержащего тугоплавкие керамические наноразмерные частицы и металл-протектор. Модификатор вводят в расплавленный металл в количестве 0,01-0,2 мас.% в пересчете на тугоплавкие керамические наноразмерные частицы, полученные методом СВС и представляющие собою смесь карбидов вольфрама и титана при соотношении, (% ): WC : TiC=(40-80):(60-20), при этом соотношение металл-протектор: тугоплавкие керамические наноразмерные частицы в модификаторе составляет, (%): (50-75):(50-25). Изобретение позволяет получить чугуны и стали со стабильно высокими показателями физико-механических характеристик и повышенными показателями коррозионной стойкости к агрессивным средам. 1 табл.

Реферат

Изобретение относится к металлургии черных металлов, а именно к внепечным способам модифицирования чугунов и сталей тугоплавкими керамическими частицами, и позволяет повысить физико-механические свойства этих сплавов, а также коррозионную стойкость к агрессивным средам.

Тугоплавкие керамические нанодисперсные частицы, вводимые в расплавленный металл служат инокуляторами в процессе разливки, охлаждения и затвердевания расплава, и, являясь дополнительными центрами кристаллизации, снижают отрицательное влияние перегрева с одновременным ускорением и более равномерным затвердеванием металлов, обеспечивают улучшение качества получаемого металла за счет повышения дисперсности кристаллического зерна, плотности, химической и структурной однородности, улучшают морфологию и рассредотачивают неметаллические включения, снижают развитие дефектов макроструктуры, обеспечивая улучшение эксплуатационных характеристик металла.

Известен способ модифицирования чугунов и сталей (1. Пат. РФ №2121510, опубл. 10.11.1998 г.), в котором смесь тугоплавких дисперсных частиц и вещества-протектора, в качестве которого используют металлы или их смесь, вводят под струю расплавленного металла. Модификатор с размером частиц не более 0,1 мкм получают совместным размолом тугоплавких неметаллических частиц и вещества-протектора на воздухе или в инертной атмосфере при следующих соотношениях компонентов, масс. %: неметаллические частицы - 50-90, вещество-протектор - остальное. При этом для модифицирования чугунов оптимальное количество керамической части модификатора составляет 0,03%, а для стали - 0,02%.

Недостатком данного способа является то, что используются керамические порошки, полученные разными методами, которые отличаются по морфологии, размерам частиц, удельной поверхности, фазовому составу. Поэтому модификаторы даже одного и того же химического состава могут сильно отличаться между собой по модифицирующему действию, а это может приводить к нестабильности различных эксплуатационных характеристик получаемых сплавов.

Известен способ модифицирования непрерывнолитой стали (2. Пат. РФ 2394664, опубл. 20.07.2010 г.), который включает введение модификатора в виде порошка под струю металла во время разливки в количестве до 0,1 масс. % в пересчете на тугоплавкие керамические частицы. Модификатор содержит 50-90 масс. % тугоплавких керамических частиц, плакированных веществом-протектором. В первые 1-10 мин разливки вводят модификатор в количестве 0,03-0,06 масс. % от массы разливаемой за этот период стали в пересчете на тугоплавкие керамические частицы, а при дальнейшей разливке - в количестве 0,003-0,03 масс. % от массы разливаемой за этот период стали в пересчете на тугоплавкие керамические частицы. Заканчивают подачу модификатора за 0,5-1,0 мин до окончания разливки, при этом модификатор вводят посредством металлической ленты или проволоки, в которую его предварительно закатывают с линейным наполнением 5-500 г/м. Порошок-модификатор может также предварительно, перед закаткой в ленту, подвергаться гранулированию.

Способ позволяет улучшить равномерную обработку металла модификатором при непрерывной разливке, однако, он достаточно сложен, поскольку предполагает дискретное введение расчетного количества модификатора в расплав, к тому же способ предполагает довольно трудоемкую процедуру по подготовке модификатора методом закатывания в ленту или проволоку.

Наиболее близким техническим решением, выбранным за прототип, является способ внепечного модифицирования чугунов и сталей (3. Пат. РФ №2344180, опубл. 20.01.2009 г.), в котором под струю металла или непосредственно в форму при разливке металла вводили модификатор в виде порошка, содержащего 50-90 масс. % тугоплавких керамических частиц размером не более 0,1 мкм, плакированных веществом-протектором, при этом модификатор вводили в количестве 0,005-0,1 масс. % в пересчете на тугоплавкие керамические частицы, а в качестве вещества-протектора использовали хром или никель, или их смесь. Модификатор получали совместным размолом тугоплавких керамических частиц и вещества-протектора в планетарных и виброцентробежных мельницах.

Изобретение позволяет уменьшить зерна металла в 2-3 раза, увеличить содержание перлита в металлической основе, изменить форму графитовых включений с пластинчатой на розеточную, в результате чего повышается коррозионная стойкость стали и чугунов, а также их стойкость к абразивному износу.

Недостатком данного способа является то, что в нем используются модификаторы, полученные разными методами, поэтому модификаторы даже одного и того же химического состава могут отличаться по морфологии, размерам частиц, удельной поверхности, фазовому составу, и это может сказываться на стабильности результатов по модифицированию.

Задача, решаемая заявляемым техническим решением, заключается в улучшении механических и эксплуатационных характеристик получаемых чугунов и сталей, и повышении их коррозионной стойкости к агрессивным средам.

Способ внепечного модифицирования чугунов и сталей, включающий введение в ковш или форму при разливке жидкого металла модификатора, содержащего тугоплавкие керамические наноразмерные частицы и металл-протектор, отличающийся тем, что модификатор вводят в расплавленный металл в количестве 0,01-0,2 масс. % в пересчете на тугоплавкие керамические наноразмерные частицы, полученные методом СВС и представляющие собою смесь карбидов вольфрама и титана при соотношении WC : TiC=(40-80):(60-20) масс. %, при этом соотношение металл-протектор: керамические частицы в модификаторе составляет (50-75):(50-25) масс. %.

Поставленная задача, решается благодаря тому, что в заявляемом способе внепечного модифицирования чугунов и сталей, включающем введение в ковш или форму при разливке жидкого металла модификатора, содержащего тугоплавкие керамические наноразмерные частицы и металл-протектор, модификатор вводят в расплавленный металл в количестве 0,01-0,2 масс. % в пересчете на керамические частицы, представляющие собой смесь карбидов вольфрама и титана при соотношении WC : TiC=(40-80):(60-20) масс. %, полученные методом СВС, при этом соотношение металл-протектор: керамические частицы в модификаторе составляет 50-75 : 50-25 масс.

Технический результат, получаемый от заявляемого способа, заключается в том, что при использовании в качестве модификатора тугоплавких наноразмерных композиций керамических частиц постоянного химического, фазового и гранулометрического состава, полученных методом СВС, в сочетании с механохимической обработкой их совместно с металлом-протектором, были получены чугуны и стали со стабильно высокими показателями физико-механических характеристик и повышенными показателями коррозионной стойкости к агрессивным средам.

Существенными отличительными признаками заявляемого технического решения являются:

- способ включает введение в расплав тугоплавких керамических наноразмерных частиц в количестве 0,01-0,2 масс. %;

- тугоплавкие керамические наноразмерные частицы получены методом СВС;

- тугоплавкие керамические наноразмерные частицы представляют собою смесь карбидов вольфрама и титана при соотношении WC : TiC=(40-80):(60-20) масс. %;

- соотношение металл-протектор: керамические частицы в модификаторе составляет 50-75 : 50-25 масс. %.

Технический результат заявляемого технического решения был получен благодаря совокупности существенных признаков.

Введение в расплав смеси тугоплавких наноразмерных частиц карбидов вольфрама и титана в количестве 0,01-0,2 масс. % позволяет для серого чугуна увеличить прочность, твердость, износостойкость, коррозионную стойкость, влиять на соотношение фаз (феррит ÷ перлит) - увеличивать перлитную составляющую; менять форму, длину и распределение графитовых включений (менять пластинчатый графит на более компактный); для стали увеличить прочность, пластичность, уменьшить размер зерна.

Введение в расплав тугоплавких наноразмерных частиц карбидов вольфрама и титана в количестве менее 0,01 масс. % не приводит к значительному улучшению результатов, в количестве - более 0,2 масс. % приводит к ухудшению свойств в результате так называемого эффекта «перемодифицирования».

Использование смеси тугоплавких наноразмерных частиц карбидов вольфрама и титана, полученных методом СВС по методике, описанной в пат. 4. №2508249, опубл. 27.02.2014, позволяет обеспечить стабильность и воспроизводимость результатов.

Использование смеси карбидов вольфрама и титана при соотношении WC : TiC=40-80 : 60-20 масс. % обусловлено условиями синтеза и связано с наличием необходимых фаз в продуктах реакции для эффективного модифицирования: 1) состав WC : TiC=80:20 содержит минимальное количество титана, при котором возможен СВС; 2) в составе WC : TiC=40:60 кроме продуктов реакции могут присутствовать лишь незначительные количества непрореагировавших исходных компонентов; 3) при концентрации WC менее 40% (TiC более 60%, соответственно) возможно наличие исходных компонентов которые могут приводить к дефектам структуры кристаллизующихся металлов и ухудшать их свойства.

Соотношение металл-протектор: керамические частицы в модификаторе, равное (50-75):(50-25) масс. %, позволяет хорошо перемешивать карбидные частицы с металлом в активаторе и применять к такой смеси различные методы компактирования.

Пример конкретного выполнения заявляемого способа.

Оценку эффективности модификаторов проводили при следующих условиях.

Объекты для модифицирования: серые чугуны и сталь 110Г13Л.

Модификаторы получали обработкой смеси карбидов вольфрама и титана, полученной методом СВС, в планетарно-центробежном активаторе в течение 40-60 секунд с одним или несколькими металлами-протекторами из следующего списка: железо, кобальт, медь, никель, хром, цирконий. Выбор металлов-протекторов обусловлен предварительными экспериментами по модифицированию и условиями СВС (например, возможен синтез карбидов вольфрама и титана в присутствии кобальта или никеля в реакционной смеси).

Модификаторы использовали в виде порошков или таблеток. Компактирование порошков проводили с использованием органических связок (методы компактирования модификаторов описаны в (5. В.А. Полубояров, З.А. Коротаева, А.А. Жданок, В.А. Кузнецов, Н.В. Степанова. Внутриформенное модифицирование чугунов. Исследование влияния модификаторов на основе карбида кремния на процессы кристаллизации серого чугуна. Сообщение 1. Известия ВУЗов. Черная металлургия. Том 57, №6 (2014), с. 20-24).

Выплавку серого чугуна проводили в индукционных печах со следующими характеристиками: емкость тигля 400-750 кг, футеровка кислая (кварц и 3% борной кислоты).

Заливку чугуна в литейные формы осуществляли при температуре 1350-1380°С.

Литейная форма для чугуна представляет собой систему из стояка посредине и шести цилиндров вокруг стояка длиной до 300 мм и диаметром 30-40 мм. Заливка металла производится в центральную часть (стояк посредине заготовки) откуда металл сифонной заливкой (снизу вверх) поступает в цилиндрические заготовки, которые далее используются для проведения различных испытаний. Перед заливкой в стояк литейной формы устанавливали два керамических фильтра, между которыми помещали модификатор, такое решение препятствует всплыванию модификатора. В качестве материала для изготовления литейных форм использовали сухие песчано-глинистые смеси (ПГС) и холодно-твердеющие жидкостекольные смеси из кварцевого песка (ХТС).

Модифицирование чугуна проводили в ковше или в форме (масса металла в форме - 19-40 кг). При модифицировании чугуна в форме из одного ковша одновременно заливали до десяти образцов (девять образцов с различными модификаторами, завернутыми в алюминиевую фольгу, один - без модификатора, на нижний фильтр помещали пустую алюминиевую фольгу).

При модифицировании чугуна в ковше использовали количество металла, необходимое для заливки одной или двух форм.

Для исследования влияния концентрации модификатора на коррозионную стойкость чугуна использовали только стояк формы (форма в виде «стакана»).

Среднее значение временного сопротивления на разрыв брали по шести данным, что обеспечивало корректность получаемых результатов.

Для характеристики твердости материалов использовали метод Бринелля. Измерения проводили в различных точках образца (не менее пяти отпечатков) и сравнивали их со значениями, полученными при исследовании контрольного образца.

Коррозионную стойкость исследовали по ГОСТ 9.908-85 на двух подготовленных образцах чугуна (модифицированном и контрольном). Для измерения относительной коррозионной стойкости образцы должны иметь примерно одинаковый диаметр и высоту, т.е. поверхность, контактирующая с агрессивной средой, должна быть одинаковой. Испытания проводили в 25%-ной соляной кислоте (выдерживали образцы в течение 24 часов при комнатной температуре).

Относительную износостойкость (относительно контрольного образца) определяли по ГОСТ 17367-71 в процессе испытания на абразивное изнашивание при трении о закрепленные абразивные частицы.

Выплавку стали (110Г13Л) проводили в печи ДС6-Н1 по технологии переплава легированных отходов. Масса металла 5,5 т. Температура стали на выпуске (в ковше) - 1460°С.

Модифицирование стали проводили в форме (масса металла - 125 кг); во всех опытных формах были предусмотрены и залиты по две приливные пробы типа «топорик» для определения механических свойств и микроструктуры.

У образцов стали определяли изменение временного сопротивления разрыву, σb, (%), изменение относительного удлинения, δ, (%); оценку величины зерна проводили по ГОСТ 5639.

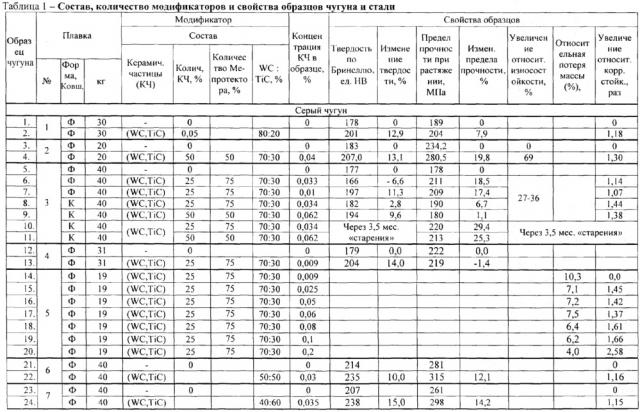

В таблице 1 даны составы модификаторов, их концентрации в сплаве и свойства образцов чугуна (плавки 1-7) и стали (плавка 8).

Анализ макроструктуры показывает не только уменьшение размеров зерна, но и появление новых фаз.

Уменьшение прочности, а затем возрастание показателей после естественного «старения» или термообработки (отпуска) говорит о возможности затвердевании отливок чугуна в метастабильном состоянии.

Применение модификаторов на основе смеси нанодисперсных карбидов вольфрама и титана, полученных методом СВС в сочетании с механохимической обработкой, позволяет для серого чугуна увеличить предел прочности при растяжении до 29,4%, относительную износостойкость - до 69%, относительную коррозионную стойкость в соляной кислоте - в 1,4 раза, причем в толстых отливках - более чем в 2,5 раза.

К тому же в определенных условиях модификаторы позволяют одновременно увеличить твердость до 13%, предел прочности при разрыве - до 20%, износостойкость - до 69%, коррозионную стойкость - в 1,3 раза.

Модификаторы влияют на соотношение фаз (феррит ÷ перлит) - увеличивают перлитную составляющую; меняют форму, длину и распределение графитовых включений (меняют пластинчатый графит на более компактный).

Кроме этого модифицированные в форме и ковше образцы, отличаются между собой распределением и формой графитовых включений.

Для стали (110Г13Л) применение модификаторов позволяет увеличить временное сопротивление разрыву на 18,0%; относительное удлинение на 40%; размер зерна уменьшить в 6-7 раз.

Способ внепечного модифицирования чугунов и сталей, включающий введение в ковш или форму при разливке жидкого металла модификатора, содержащего тугоплавкие керамические наноразмерные частицы и металл-протектор, отличающийся тем, что модификатор вводят в расплавленный металл в количестве 0,01-0,2 мас.% в пересчете на тугоплавкие керамические наноразмерные частицы, полученные методом СВС и представляющие собою смесь карбидов вольфрама и титана при соотношении,(%): WC : TiC = (40-80):(60-20), при этом соотношение металл-протектор: тугоплавкие керамические наноразмерные частицы в модификаторе составляет, (% ): (50-75):(50-25).