Способ изготовления катодно-сеточного узла электронного прибора с холодной эмиссией

Иллюстрации

Показать всеИзобретение относится к электронной технике, а именно к способу изготовления катодно-сеточного узла (КСУ), предназначенного для использования в электронных приборах с холодной эмиссией. Способ включает получение катода и сетки, изолированных друг от друга, с фиксацией их взаимного расположения. Особенности способа заключаются в том, что в среде инертного газа возбуждают дуговой разряд между положительным электродом и отрицательным электродом - стержнем из спрессованной смеси порошкообразных графита и металла из группы: вольфрам, молибден, скандий. В процессе разряда на торцевой части стержня, являющегося отрицательным электродом, создают массив микроострий, покрытый изоляционным слоем карбида металла. Затем прекращают дуговой разряд, отделяют от стержня, являющегося отрицательным электродом, его торцевую часть и напыляют на изоляционный слой карбида металла слой проводящего материала, получая проводящую подложку 21 с находящимся на ней массивом 22 микроострий и расположенными над ним изоляционным 24 и проводящим 25 слоями. Подложку 21 размещают в вакуумируемом объеме 33, содержащем анод 34, и образуют триод, в котором сеткой является проводящий слой 25, а катодом - подложка 21 с находящимся на ней массивом 22 микроострий. Используя источники 36, 40 напряжения, подключают их положительным полюсом соответственно к аноду 34 и сетке (слою 25) и оба отрицательным полюсом - к катоду (подложке. 21). Затем при наибольшем напряжении источника 36, не вызывающем пробоя между электродами, постепенно повышают напряжение источника 40, начиная с нулевого. При этом контролируют ток в цепи сетки и наблюдают сначала рост этого тока, а затем - его уменьшение и прекращают повышение напряжения источника 40 при исчезновении тока в цепи сетки или стабилизации его на минимальном уровне в результате образования в слое 25 сетчатой структуры с отверстиями, прожигаемыми эмитируемыми электронами. Технический результат - отсутствие необходимости выполнения высокоточных операций в условиях высокой температуры, снижение требуемого уровня управляющего напряжения в электронном приборе, использующем КСУ, устранение эффекта затенения катода сеткой. 23 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к электронной технике, более конкретно - к электронным приборам с холодной эмиссией, а именно к способу изготовления катодно-сеточного узла, предназначенного для использования в таких приборах.

Содержащиеся в приборах рассматриваемого типа эмитирующий электроны и управляющий электроды часто называют соответственно эмиттером или катодом и модулирующим электродом, вытягивающим электродом, вытягивающей сеткой или просто сеткой. Указанный эмиттер называют также автоэмиттером, холодным катодом, автокатодом, автоэлектронным катодом, полевым эмиттером, а используемое явление эмиссии электронов - автоэмиссией, автоэлектронной эмиссией, холодной эмиссией, полевой эмиссией.

Ниже, в основном, применяются краткие термины "катод" и "сетка", а для узла, в котором они конструктивно объединены, - соответственно термин "катодно-сеточный узел". Дальнейшее содержание описания предлагаемого изобретения следует воспринимать с учетом сказанного об особенностях терминологии в данной области.

Известен способ изготовления катодно-сеточного узла указанного выше назначения, согласно которому вначале на поверхности плоской подложки формуют сэндвич из изолирующего слоя и проводящего молибденового слоя, в котором с помощью литографического процесса и избирательного травления образуют полость. На поверхность подложки с сэндвичем, вращающейся с постоянной скоростью, наносят косым напылением в вакууме окись алюминия и одновременно из другого источника - молибден, отвесно к подложке. При этом на поверхности сэндвича образуется защитный слой, затягивающий отверстие полости, а на дне полости образуется конус из молибдена, являющийся автоэлектронным катодом (патент США №3755704, опубл. 28.03.1973 [1]). Этот способ весьма сложен. Он осуществляется в глубоком вакууме, причем необходимо очень точно выдерживать соотношение между скоростями напыления из двух отдельных источников.

Известен также способ изготовления катодно-сеточного узла по авторскому свидетельству СССР №609144 (опубл. 10.05.1978 [2]), при котором вначале на подложку из катодного материала, например, монокристаллического кремния, наносят сэндвич из изолирующего и проводящего слоев. С помощью литографии в верхнем слое изготавливают отверстие, сквозь которое, используя слой металла в качестве защитного слоя, вытравливают отверстие в пленке изолятора, причем травление проводят до тех пор, пока не вскроется область подложки, большая по диаметру, чем отверстие в пленке металла, т.е. образуется полость. На полученную структуру напыляют пленку маскирующего слоя, например, окиси алюминия, толщина которой меньше толщины изолирующего слоя. При напылении материал маскирующего слоя оседает по всей поверхности заготовки, в том числе и на дне полостей, образуя круглый островок, по форме и размерам повторяющий размер отверстия в слое металла. Между островком и изолирующим слоем по поверхности подложки имеется кольцевой зазор, сквозь который на следующей стадии изготовления избирательным травителем, не действующим на слои сэндвича и маскирующего слоя, растворяют подложку до образования способного к эмиссии острия под островком маскирующего слоя. При этом освобождается управляющий пленочный электрод, против центра отверстия в котором в подложке вытравлено острие.

Этот способ более совершенен, чем способ по патенту [1], но тоже весьма сложен.

Способы [1] и [2] объединяет то, что они ориентированы на применение дорогостоящих субмикронных технологий.

Известен также способ по патенту РФ №2118011 (опубл. 20.08.1998 [3]), в котором совокупность эмиттеров, образующих катод, получают на общей подложке, а управляющий электрод (сетку) выполняют в виде отдельной детали, которую размещают на спейсерах, отделяющих сетку от катода. При этом спейсеры выполняют на той же подложке, что и эмиттеры, но большей высоты. Перед установкой сетки на спейсеры их покрывают электроизоляционным материалом.

Данное и другие аналогичные ему технические решения объединяет то, что перемычки сетки не защищены от прямого перехвата эмиссионного тока с катода. Это вызывает сеточный ток в процессе работы прибора, использующего такой катодно-сеточный узел, приводящий к перегреву сетки, вследствие чего при использовании прибора должны выбираться слабо напряженные режимы, при которых такой перегрев невозможен. Кроме того, в способе по патенту [3] затруднена автоматизация операции установки сетки на спейсерах.

Способ, описанный в патенте РФ №2586119 (опубл. 10.06.2016 [4]), относящемся к катодно-сеточному узлу, и в патенте РФ №2589722 (опубл 10.07.2016 [5]), относящемся к способу изготовления катодно-сеточного узла как таковому, направлен на исключение эмиссии из частей поверхности катода, находящихся непосредственно под перемычками сетки. Для этого сеточный электрод выполняют в виде сэндвича из разделенных электроизоляционным слоем собственно сетки и вспомогательной формирующей сетки, расположенных так, что ячейки одной находятся точно напротив ячеек другой. При изготовлении катодно-сеточного узла формирующую сетку "утапливают" в тело катода, что делает невозможной эмиссию из соответствующих его участков. Последнюю операцию осуществляют посредством термохимического травления материала катода при температуре порядка 1100°C. Уже одно это обстоятельство говорит о технологической сложности способа, связанного с высокими режимными параметрами, которые необходимо реализовать в процессе выполнения операции, требующей высокой точности, так как погружение формирующей сетки в тело катода должно быть осуществлено не только равномерно по всей поверхности, но и на вполне определенную глубину. При этом среди заведомо исключаемых из работы участков поверхности катода могут оказаться и наиболее эффективные эмиссионные центры. Следует отметить также, что необходимость отдельного получения упомянутого сэндвича тоже усложняет способ в целом. Кроме того, степень приближения сетки к катоду, влияющая на возможность использования невысоких управляющих напряжений, в приборе, использующем данный катодно-сеточный узел, ограничена необходимостью наличия в упомянутом сэндвиче электроизоляционного слоя. Однако толщина последнего не может быть существенно уменьшена с учетом необходимости иметь определенный "запас" в связи с ограниченной точностью выполнения операции погружения формирующей сетки в тело катода, осуществляемой в сложных условиях.

Способ по патенту [5] наиболее близок к предлагаемому с точки зрения направленности на предотвращение перехвата эмиссионного тока сеткой. Вместе с тем предлагаемый способ направлен на достижение технического результата, заключающегося в устранении отмеченных недостатков способа по патенту [5], в первую очередь, за счет исключения совмещения высокотемпературного режима с выполнением операции, требующей повышенной точности, и самой такой операции. Кроме того, предлагаемый способ направлен на обеспечение возможности уменьшения управляющего напряжения в приборах, использующих изготовленный по этому способу катодно-сеточный узел, благодаря минимизации расстояния между сеткой и катодом. Он направлен также на ослабление влияния фактора, заключающегося в недоиспользовании эмиссионных возможностей катода из-за "затенения" его сеткой. Такое ослабление становится возможным благодаря особенности предлагаемого способа, связанной с "автоматическим" исключением из работы участков поверхности катода, имеющих минимальную эмиссионную способность, в результате чего сетка над такими участками оказывается "непрозрачной", и преимущественным использованием участков поверхности катода, имеющих более высокую эмиссионную способность, над которыми в процессе осуществления способа возникают "прозрачные" участки сетки.

В дальнейшем при раскрытии сущности предлагаемого способа и особенностей частных случаев его осуществления могут быть названы и другие виды достигаемого технического результата.

Предлагаемый способ изготовления катодно-сеточного узла электронного прибора с холодной эмиссией, как и наиболее близкий к нему известный способ, включает получение катода и сетки, электрически изолированных друг от друга, с фиксацией их взаимного расположения.

Для достижения указанного выше технического результата в предлагаемом способе, в отличие от наиболее близкого нему известного способа, возбуждают дуговой разряд в среде инертного газа при нормальном давлении, используя в качестве положительного электрода стержень из монолитного композиционного материала, полученного прессованием смеси порошкообразных графита и металла из группы: вольфрам, молибден, скандий, располагая этот электрод вертикально и ориентируя его свободной торцевой частью указанного стержня вверх в сторону отрицательного электрода, выполненного из тугоплавкого материала. Дуговой разряд продолжают до достижения оплавления обращенной в сторону отрицательного электрода поверхности указанной торцевой части положительного электрода, сопровождающегося образованием на этой поверхности массива микроострий, покрытого электроизоляционным слоем карбида металла из указанной группы. Затем прекращают дуговой разряд, отделяют от положительного электрода указанную торцевую часть и осуществляют напыление на упомянутый слой карбида металла слоя электропроводящего материала. После этого указанную отделенную от положительного электрода торцевую часть, имеющую вид электропроводящей подложки с находящимся на ней массивом микроострий и расположенными над ним электроизоляционным слоем карбида металла из указанной группы и слоем напыленного электропроводящего материала, размещают в вакуумируемом объеме, содержащем анодный электрод. Размещение осуществляют таким образом, чтобы получить трехэлектродное электровакуумное устройство, в котором первым электродом является указанный анодный электрод, слой напыленного ранее электропроводящего материала обращен в сторону анодного электрода и является вторым электродом, а третьим электродом является упомянутая электропроводящая подложка с находящимся на ней массивом микроострий. Далее, используя два источника напряжения, подключают первый и второй источники положительным полюсом соответственно к первому и второму из указанных электродов и оба источника отрицательным полюсом - к третьему электроду. При нулевом напряжении второго источника и наибольшем напряжении первого источника, не вызывающем пробоя между электродами, создают электрическое поле между первым и третьим электродами, экранируемое вторым электродом. Затем, контролируя ток в цепи второго электрода, постепенно повышают напряжение второго источника для увеличения напряженности электрического поля между вторым и третьим электродами до появления тока в цепи второго электрода вследствие электронной эмиссии из элементов указанного массива микроострий и продолжают постепенное увеличение напряжения второго источника, наблюдая сначала увеличение тока в цепи второго электрода, а затем его уменьшение, и прекращают увеличение упомянутого напряжения при исчезновении или стабилизации упомянутого тока на минимальном уровне в результате образования во втором электроде сетчатой структуры, прожигаемой эмитируемыми электронами. После этого отсоединяют все упомянутые электроды от источников напряжения, получая в результате катодно-сеточный узел, являющийся монолитным изделием и содержащий в качестве катода и сетки соответственно третий электрод с находящимся на указанной электропроводящей подложке массивом микроострий и второй электрод в виде слоя напыленного ранее электропроводящего материала с прожженными в нем отверстиями, электрически изолированные друг от друга слоем карбида металла из указанной группы.

Как видно из приведенного изложения сущности предлагаемого способа, он связан с проведением дугового разряда, осуществляемого в атмосфере инертного газа для предотвращения окисления веществ, участвующих в процессе. Данный этап предлагаемого способа, протекает, как и ряд действий наиболее близкого известного способа, при высокой температуре. Однако происходящие в ходе осуществления предлагаемого способа другие процессы - формирование массива способных к эмиссии микроострий и образование покрывающего его электроизоляционного слоя карбида металла - выполняются автоматически.

Аналогично, при продолжении реализации способа в вакуумируемом объеме в первую очередь осуществляется "автоматический" выбор тех элементов созданного ранее массива способных к эмиссии микроострий, условия для эмиссии с которых наиболее благоприятны при текущих значениях напряженности электрических полей, создаваемых с помощью используемых источников напряжения. Эмиссия именно с этих микроострий способна привести к образованию каналов в электроизоляционном слое карбида металла и прожечь отверстия в напыленном на него слое электропроводящего материала. Дальнейшее повышение напряженности поля между вторым и третьим электродами, создаваемой вторым источником, вовлекает в процесс новые элементы массива микроострий и образование новых каналов в электроизоляционном слое карбида металла и отверстий в слое электропроводящего материала. Ток в цепи второго электрода сначала продолжает увеличиваться, а затем уменьшается и достигает минимума при завершении процесса прожигания отверстий в напыленном слое электропроводящего материала.

Упомянутые второй и третий электроды становятся электродами получаемого катодно-сеточного узла - соответственно, его сеткой и катодом. Оставшиеся непрожженными промежутки между отверстиями полученной сетки не оказывают затеняющего действия для эмиссионного тока, потому что эмиссия находящихся под ними элементов массива микроострий минимальна - именно поэтому соответствующие участки слоя электропроводящего материала (второго электрода, ставшего сеткой катодно-сеточного узла) остались непрожженными. С учетом фактически отсутствующей эмиссии с находящихся под такими участками сетки элементов массива микроострий эквивалентная прозрачность сетки приближается к 100%.

В ходе описанного процесса эмиссионный ток элементов массива микроострий, эмиссия с которых началась ранее, возрастает, что, в зависимости от конкретных электрических и механических свойств тех или иных элементов массива микроострий, приводит к оплавлению некоторых из них с уменьшением кривизны их поверхности и, в конечном счете, - к такому автоматическому изменению рельефа массива микроострий, при котором уменьшаются различия между эмиссией с разных участков этого массива. В результате эмиссионные свойства массива микроострий становятся более стабильными и способными к сохранению при работе устройства, в котором предстоит использование катодно-сеточного узла, во всем диапазоне его рабочих напряжений.

При этом в полученном катодно-сеточном узле сетка оказывается максимально приближенной к катоду, будучи отделенной от него только тонким электроизоляционным слоем карбида металла, что делает возможным использование невысоких управляющих напряжений в электронных приборах, содержащих катодно-сеточный узел, полученный по предлагаемому способу.

Таким образом, описанные отличительные особенности предлагаемого способа в совокупности и лишь при совместной их реализации обеспечивают достижение охарактеризованного выше технического результата.

При осуществлении дугового разряда в предлагаемом способе способа целесообразно использовать в качестве положительного электрода стержень, изготовленный из монолитного композиционного материала, в котором соотношение металл:графит по массе составляет от 0,001 до 0,009. При выходе этого соотношения за пределы указанного интервала происходит заметное ухудшение эмиссионных характеристик получаемого катодно-сеточного узла. Из металлов указанной группы в составе монолитного композиционного материала для уменьшения работы выхода электронов наиболее предпочтительно использование скандия.

В качестве тугоплавкого материала отрицательного электрода целесообразно использовать вольфрам или графит.

В процессе осуществления начального этапа предлагаемого способа, включающего осуществление дугового разряда, в зависимости от поперечных размеров стержня, являющегося отрицательным электродом, может оказаться целесообразным использование вращения этого стержня вокруг его продольной оси. Это будет способствовать более равномерному распределению по торцевой поверхности стержня как расплавившегося металла и возникающего карбида металла, так и выравниванию условий для возникновения элементов массива микроострий, способных к эмиссии.

Кроме того, может оказаться целесообразным, особенно в последнем случае, удаление нароста из оплавившегося металла и карбида металла на боковой поверхности указанного стержня по периметру его торцевой части, если такой нарост образовался. Удаление наиболее удобно производить перед отделением от указанного стержня его торцевой части, являющейся заготовкой катодно-сеточного узла.

В качестве электропроводящего материала для напыления на слой карбида металла может быть использован металл из группы: вольфрам, скандий, хром, медь.

На этапе осуществления предлагаемого способа, проводимом в вакуумируемом объеме, в частном случае в качестве напряжения первого источника, гарантирующего отсутствие электрического пробоя, может быть выбрано наибольшее рабочее напряжение электронного прибора, для использования в котором предназначен изготавливаемый катодно-сеточный узел.

Описанные особенности осуществления предлагаемого способа в частных случаях могут быть реализованы в любом сочетании.

При этом в любом из них на этапе предлагаемого способа, проводимом в вакуумируемом объеме, в качестве последнего может выступать непосредственно внутренний объем конкретного электронного прибора, в составе которого будет использоваться катодно-сеточный узел. В этом случае завершение предлагаемого способа совпадает с частью производственного процесса изготовления самого электронного прибора, и полученный катодно-сеточный узел остается внутри корпуса этого электронного прибора. Следует ожидать, что такая ситуация наиболее благоприятна с точки зрения получения желаемых свойств как катодно-сеточного узла, так и электронного прибора в целом.

Альтернативно, на указанном этапе способа может использоваться специальный вакуумируемый объем, общий для разных экземпляров поочередно изготавливаемых катодно-сеточных узлов. В таком случае по окончании этого этапа (являющегося заключительным для предлагаемого способа в целом) полученный очередной экземпляр катодно-сеточного узла удаляют из вакуумируемого объема.

Предлагаемое изобретение иллюстрируется чертежами, на которых показаны:

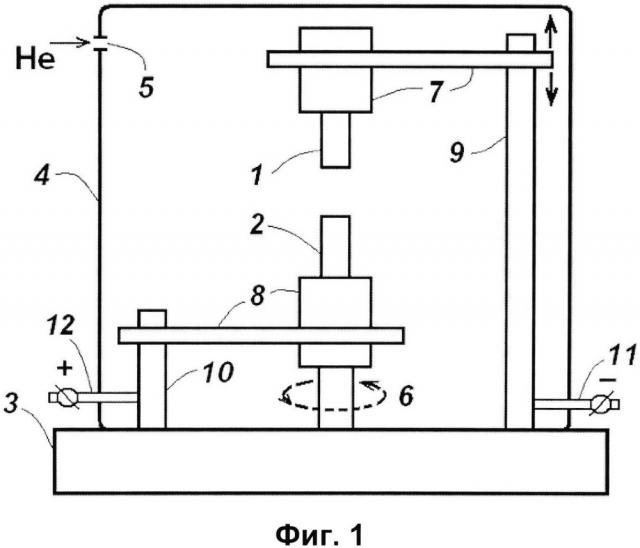

- на фиг. 1 - проведение начального этапа способа с осуществлением дугового разряда в атмосфере инертного газа;

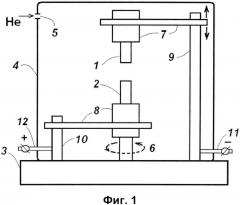

- на фиг. 2 - примерный вид в разрезе фрагмента отделенной от стержня торцевой части после осуществления начального этапа способа с напылением электропроводящего материала на электроизоляционный слой карбида металла;

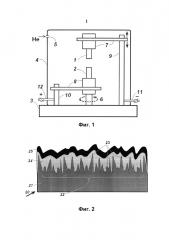

- на фиг. 3 - проведение завершающего этапа способа в вакуумируемом объеме;

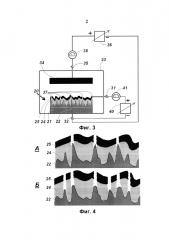

- на фиг. 4 - образование отверстий в напыленном электропроводящем слое (будущей сетке) и изменение рельефа массива микроострий.

На фиг. 1 схематически представлено размещение в установленном на основании 3 прозрачном корпусе 4, в который через отверстие 5, подают инертный газ, отрицательного электрода - стержня 1 из тугоплавкого материала, например вольфрама или графита, и положительного электрода - стержня 2. Последний изготовлен из монолитного композиционного материала, полученного прессованием смеси порошков графита и металла: вольфрама, молибдена или скандия (как уже было отмечено выше, предпочтительно использование скандия для уменьшения работы выхода электронов). Стержень 2 может иметь круглое (являющееся предпочтительным) или квадратное сечение.

Композиционный материал, из которого изготовлен стержень 2, может быть получен с использованием приемов, аналогичных описанным, например, в работе: М.Н. Самодурова, Л.А. Барков, В.А. Иванов и др. Особенности компактирования в пресс-формах композиций на основе углерода и вольфрама. Материалы международной молодежной научно-практической конференции «Инновационные технологии в металлургии и машиностроении». - Екатеринбург: Издательство Уральского федерального университета, 2014. - С. 469-479 [6]. Гранулометрический состав порошкообразных графита и металла в пределах, определяемых технологией получения монолитного композитного материала, не влияет на возможность достижения описываемых видов технического результата. Средние размеры частиц обоих порошков могут находиться, например, в пределах от 50 до 150 мкм. Соотношение по массе металл:графит в используемом композиционном материале может находиться в пределах интервала от 0,001 до 0,009, при выходе за который возможно заметное снижение эмиссионной способности катода в изготавливаемом катодно-сеточном узле.

Стержни 1 и 2 располагают, как показано на фиг. 1, вертикально с помощью электропроводящих держателей 7 и 8 соответственно, которые установлены с возможностью управляемого перемещения в вертикальном направлении по электропроводящим направляющим 9 и 10, соединенным с токовводами 11 и 12. При этом стержень 2 ориентируют его свободной (не закрепленной в держателе 8) торцевой частью вверх в сторону отрицательного электрода - стержня 1. Позицией 6 показана возможность придания стержню 2 вращательного движения вокруг его продольной оси. На фиг. 1 не показаны средства, необходимые для возбуждения и продолжения дугового разряда между стержнями 1 и 2. Эти средства аналогичны известным, например, из патента РФ №2220905 (опубл. 0.01.2004 [7]) или патента РФ №2471706 (опубл. 10.01.2013 [8]). С помощью таких средств сначала сближают электроды, которыми являются стержни 1 и 2, до достижения их электрического кратковременного контакта для возбуждения дугового разряда, а затем разводят на расстояние, достаточное для поддержания дугового разряда.

Разряд продолжают в течение времени, достаточного для оплавления обращенной в сторону отрицательного электрода 1 поверхности указанной торцевой части положительного электрода 2. Этот процесс сопровождается образованием массива микроострий, покрытого электроизоляционным слоем карбида металла, использованного для получения композиционного материала, из которого изготовлен положительный электрод - стержень 2. На микрофотографиях, полученных при экспериментальном осуществлении предлагаемого способа, можно было видеть, как в плазме дугового разряда образуется лава с кипящими гейзерообразными центрами, при застывании которых возникают "кратеры", образующее массив микроострий с нависающей над ним тонкой карбидной пленкой.

После прекращения дугового разряда торцевую часть стержня 2, обращенную в сторону стержня 1, содержащую массив микроострий, покрытый электроизоляционной карбидной пленкой, отделяют от этого стержня и напыляют на нее слой электропроводящего материала, например металлический слой по способу, аналогичному описанному в патенте РФ №2052538 (опубл. 20.01.1996) [9]. В качестве металла для напыления указанного слоя могут быть использованы, например, вольфрам, скандий, хром, медь. В частном случае перед отделением от стержня 2 его торцевой части может быть произведено удаление не показанного на чертежах нароста из оплавившегося металла и карбида этого металла на боковой поверхности указанного стержня по периметру его торцевой части, образование которого иногда может иметь место.

После отделения от стержня 2 его торцевой части в корпусе 4 может быть начат процесс дугового разряда для получения следующего экземпляра катодно-сеточного узла.

В результате осуществления описанного выше начального этапа способа, включающего процесс дугового разряда, отделение от стержня 2 его торцевой части, а также напыление слоя электропроводящего материала, торцевая часть 20 приобретает вид проводящей подложки с указанными массивом микроострий, изоляционным и проводящим слоями, фрагмент которой в разрезе показан на фиг. 2. На фиг. 2 можно видеть на отделенной от стержня 2 его торцевой части 20 проводящую подложку 21 с находящимся на ней массивом 22 микроострий и слоем 24 карбида металла, возникшего в результате оплавления конца стержня 2 и взаимодействия расплавившегося металла с углеродом, а также напыленный электропроводящий слой 25, представляющий собой тонкую металлическую пленку. Указанная отделенная от стержня 2 его торцевая часть 20, фрагмент которой показан на фиг. 2, - не что иное, как будущий катодно-сеточный узел, и станет им после осуществления завершающего этапа способа. Массив 22 микроострий имеет многочисленные элементы 23. Электропроводящий слой 25, который после завершения начального этапа осуществления способа еще не имеет отверстий, является будущей сеткой катодно-сеточного узла. Упомянутая подложка 21, непосредственно на которой находится массив 22 микроострий, вместе с этим массивом является будущим катодом катодно-сеточного узла. Будущий катодно-сеточный узел 20 для дальнейшего использования в предлагаемом способе может быть снабжен внешними выводами, один из которых должен быть соединен с будущей сеткой - электропроводящим слоем 25, а другой - с будущим катодом через электропроводящую подложку 21.

На фиг. 3 схематически представлено размещение будущего катодно-сеточного узла - отделенной от стержня 2 его торцевой части 20, имеющей упомянутые внешние выводы, обозначенные позициями 31 и 32, во внутреннем объеме корпуса 33, который снабжен анодным электродом 34 с внешним выводом 35. Торцевая часть 20, отделенная от стержня 2, - подложка 21 с находящимися на нем массивом 22 микроострий, слоем 24 карбида металла и напыленным электропроводящим слоем 25 размещена внутри корпуса 33 так, что электропроводящий слой 25 обращен к анодному электроду 34. В результате такого размещения получают трехэлектродное электровакуумное устройство, в котором первым электродом является анодный электрод 34 с внешним выводом 35; вторым электродом является электропроводящий слой 25 с внешним выводом 31, а третьим - подложка 21 с находящимся на ней массивом 22 микроострий, имеющая внешний вывод 32.

Позицией 36 на фиг. 3 показан первый источник напряжения, подключенный своим положительный полюсом к первому из названных электродов 34 через его внешний вывод 35, а отрицательным полюсом - к третьему электроду - подложке 21 (будущему катоду катодно-сеточного узла) через внешний вывод 32. Второй источник 40 напряжения соединен своим положительным полюсом со вторым электродом - слоем 25 (будущей сеткой катодно-сеточного узла) через внешний вывод 31, а отрицательным, как и первый источник напряжения, с третьим электродом - подложкой 21 (будущим катодом катодно-сеточного узла) через внешний вывод 32. В цепи второго источника 40 напряжения установлен прибор 41 для измерения тока. В цепи первого источника 36 напряжения тоже может быть установлен прибор 38 для измерения тока. Оба источника 36, 40 напряжения являются регулируемыми.

После выполнения описанных размещения и соединений внутреннее пространство корпуса 33 вакуумируют. Сначала устанавливают напряжение второго источника 40 нулевым, а напряжение первого источника 36 - не ниже проектного рабочего анодного напряжения электронного прибора, для использования в котором предназначен изготавливаемый катодно-сточный узел, но не приводящее к электрическому пробою между электродами. В частности, может быть установлено напряжение источника 36, соответствующее расчетному значению, при котором создаваемая этим источником напряженность электрического поля в окрестности второго электрода составляет 3÷7 В/мкм и была бы способна вызвать электронную эмиссию из массива 22 микроострий, если бы отсутствовало экранирующее действие второго электрода. Далее начинают постепенно повышать напряжение, подаваемое от второго источника 40, и, судя по показаниям измерительного прибора 41, фиксируют начало эмиссии электронов из некоторых элементов массива 22 микроострий, отдельные элементы которого обозначены позицией 23 на фиг. 2. Начало эмиссии соответствует напряжению второго источника 40, обеспечивающему напряженность электрического поля в промежутке между вторым и третьим электродами на уровне 3÷7 В/мкм, что типично для многих материалов, обладающих способностью к холодной эмиссии. После этого продолжают постепенное повышение напряжения источника 40, увеличивая интенсивность эмиссии. При достаточно высокой интенсивности эмиссии эмиссионный ток способен образовать каналы в изоляционном слое 24 карбида металла и прожечь отверстия во втором электроде - электропроводящем слое 25 (будущей сетке катодно-сеточного узла). На фиг. 3 показаны такие каналы и отверстия 37, возникшие напротив наиболее близких к электропроводящему слою 25 элементов массива 22 микроострий. Поперечные размеры возникающих каналов и отверстий, соответствующих разным эмитирующим элементам массива микроострий, могут быть неодинаковыми. Повышение напряжения источника 40 приводит к активизации эмиссии электронов из элементов массива микроострий, находящихся под отверстиями в электропроводящем слое 25, увеличению количества элементов массива 22, участвующих в эмиссии, и возникновению новых каналов и отверстий в слоях 24 и 25. Начинается самоформирование будущей сетки катодно-сеточного узла. Электроны, вытягиваемые самоформируемой сеткой и попадающие в область образовавшихся отверстий, далее подхватываются электрическим полем, существующим между первым (анодным) и вторым (самоформируемой сеткой) электродами и, таким образом, перестают участвовать в формировании будущей сетки. Увеличивая напряжение второго источника 40, добиваются увеличения эмиссии и формирования новых рабочих участков будущей сетки. Одновременно с увеличением эмиссии происходит оплавление вершин некоторых из элементов массива 22 микроострий. Происходит изменение рельефа массива 22 в сторону большей его однородности. Это приводит к тому, что форма элементов массива 22 становится более округлой, в результате чего рост эмиссии из таких элементов при продолжении повышения напряжения источника 40 замедляется, и различия между эмиссией из разных элементов массива 22 уменьшаются.

При дальнейшем увеличении напряжения второго источника 40 ток в цепи второго электрода, измеряемый прибором 41, начинает уменьшаться и затем стабилизируется на минимальном уровне, вплоть до нулевого. Одновременно стабилизируется на наибольшем уровне ток первого (анодного) электрода, измеряемый прибором 38. Уменьшение, стабилизация или полное исчезновение тока в цепи второго электрода одновременно с достижением наибольшей величины тока первого (анодного) электрода объясняется увеличением прозрачности второго электрода: ток через сам этот электрод минимизируется, и все большая часть электронов через сформировавшиеся во втором электроде отверстия попадает на первый (анодный) электрод.

Стабилизация тока в цепи второго электрода, становящегося сеткой, происходит одновременно с наибольшей активизацией элементов массива микроострий, находящихся под отверстиями формируемой сетки. Отверстия не образуются над частями массива микроострий, эмиссия с которых отсутствует или весьма мала. Благодаря этому весьма мал или вообще отсутствует эмиссионный ток, вызванный попаданием эмитируемых электронов на оставшиеся не прожженными участки проводящего слоя 25, из которого формируется сетка. Поэтому эквивалентная прозрачность сетки (отношение анодного тока, измеряемого прибором 38, к полному катодному току, т.е. току включающему как анодный ток, так и сеточный ток, измеряемый прибором 41) приближается к 100%.

Описанный процесс иллюстрируется фиг. 4. На фиг. 4(А) в условной форме показано состояние массива 22 микроострий, электроизоляционного слоя 24 карбида металла и электропроводящего слоя 25 - будущей сетки катодно-сеточного узла на начальной стадии возникшей электронной эмиссии. На фиг. 4(Б) показано состояние спустя некоторое время, при более высоком напряжении источника 40.

По достижении упомянутой стабилизации на минимальном уровне тока, измеряемого прибором 41, свидетельствующем о завершении самоформирования сетки, отсоединяют внешние выводы 31, 32, 35 электродов от источников 36 и 40 (предварительно выключив эти источники или уменьшив их напряжения до безопасных значений) и получают катодно-сеточный узел, содержащий катод и сетку.

Эти катод и сетка, как следует из приведенного описания процесса осуществления предлагаемого способа, "автоматически" оказываются электрически изолированными друг от друга слоем 24 карбида металла и механически фиксированными от взаимного перемещения, поскольку полученный катодно-сеточный узел является монолитным изделием.

Если катодно-сеточный узел предназначен для использования в том же самом электронном приборе, корпус 33 которого был использован на описанном заключительном этапе предлагаемого способа, завершение осуществления этого способа совпадает с изготовлением электронного прибора.

Если полученный катодно-сеточный узел является изделием, предназначенным для установки в другом электронном приборе при изготовлении последнего, то данный узел удаляют из корпуса 33.

Благодаря почти полной прозрачности сетки в приборе, использующем катодно-сеточный узел, изготовленный по предлагаемому способу, составляющая напряженности электрического поля, создаваемого анодным электродом вблизи катода, практически не зависит от наличия сетки. Поэтому при анодном напряжении, достаточном для получения эмиссии, сетка может играть роль управляющего электрода, используемого для регулирования уровня анодного тока. При этом может быть достигнута высокая чувствительность к изменению управляющего напряжения на сетке благодаря близости ее к эмитирующему массиву микроострий. Предпочтительным является использование таких приборов в устройствах с относительно невысокими частотами управляющих напряжений в связи с тем, что приближение сетки к эмитирующему массиву микроострий сопровождается увеличением входной емкости по управляющему входу прибора.

Источники информации

1. Патент США №3755704, опубл. 28.03.1973.

2. Авторское свидетельство СССР №609144, опубл. 10.05.1978.

3. Патент РФ №2118011, опубл. 20.08.1998.

4. Патент РФ №2586119, опубл. 10.06.2016.

5. Патент РФ №2589722, опубл 10.07.2016.

6. М.Н. Самодурова, Л.А. Барков, В.А. Иванов и др. Особенности компактирования в пресс-формах композиций на основе углерода и вольфрама // Материалы международной молодежной научно-практической конференции «Инновационные технологии в металлургии и машиностроении» - Екатеринбург: Издательство Уральского федерального университета, 2014. - С. 469-479.

7. Патент РФ №2220905, опубл. 0.01.2004.

8. Патент РФ №2471706, опубл. 10.01.2013.

9. Патент РФ №2052538, опубл. 20.01.1996.

1. Способ изготовления катодно-сеточного узла электронного прибора с холодной эмиссией, включающий получение катода и сетки, электрически изолированных друг от друга, с фиксацией их взаимного расположения, отличающийся тем, что возбуждают дуговой разряд в среде инертного газа, используя в качестве положительного электрода стержень из монолитного композиционного материала, полученного прессованием смеси порошкообразных графита и тугоплавкого металла из группы, включающей вольфрам, молибден и скандий, располагая этот электрод вертикально и ориентируя его свободной торцевой частью указанного стержня вверх в сторону отрицательного электрода, выполненного из тугоплавкого материала, дуговой разряд продолжают до достижения оплавления обращенной в сторону отрицательного электрода поверхности указанной торцевой части положительного электрода, сопровождающегося образованием массива микроострий, покрытого электроизоляционным слоем карбида указанного металла, затем прекращают дуговой разряд, отделяют от положительного электрода указанную торцевую часть и осуществляют напыление на упомянутый слой карбида металла слоя электропроводящего материала, после этого указ