Способ обработки подложки из черного металла

Иллюстрации

Показать всеИзобретение относится к удалению железа из ванны предварительной обработки, выведенной из работы. Предложены варианты способа удаления железа из ванны предварительной обработки, по существу свободной от фосфат-ионов при её функционировании, которые осуществляют в отсутствие изделия, подлежащего покрытию указанной композицией для предварительной обработки. В первом варианте способа удаления железа из ванны предварительной обработки, содержащей композицию для предварительной обработки, содержащую металл Группы IIIB и/или Группы IVB, (a) уменьшают рН указанной ванны предварительной обработки на по меньшей мере 0,2; (b) добавляют фосфат-ионы в указанную ванну предварительной обработки со стадии (а); (c) увеличивают рН указанной ванны предварительной обработки со стадии (b) на по меньшей мере 0,2; и (d) удаляют нерастворимый осадок, который образуется в ванне со стадии (с). Во втором варианте способа в указанную ванну предварительной обработки (a) добавляют кислоту для уменьшения рН указанной композиции для предварительной обработки до величины менее 4,0; (b) добавляют фосфат-ионы в указанную ванну предварительной обработки со стадии (а); (c) увеличивают рН указанной ванны предварительной обработки со стадии (b) до 4-5,5; и (d) удаляют нерастворимый осадок. 2 н. и 17 з.п. ф-лы, 5 ил., 4 табл., 8 пр.

Реферат

Настоящая заявка является частичным продолжением заявки на патент США рег. №13/313473 (дата подачи 07.12.2011). Указанная заявка, в свою очередь, является продолжением заявки на патент США №12/237770 (дата подачи 25.09.2008), которая опубликована как патентный документ US 8097093 В2 и по которой испрашивается приоритет предварительной заявки на патент США рег. №60/975957 (дата подачи 28.09.2007). Все указанные заявки включены в настоящее описание посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам обработки подложки из черного металла, такого как холоднокатаная сталь, горячекатаная сталь и сталь с электрогальваническим покрытием. Настоящее изобретение относится также к подложкам из черного металла с покрытием. Изобретение относится также к способам удаления железа из ванны предварительной обработки в том случае, если указанная ванна предварительной очистки находится на технологической линии, как в присутствии изделия, подлежащего покрытию с использованием композиции предварительной обработки, так и когда указанная ванна предварительной обработки выведена из работы.

Уровень техники

Использование защитных покрытий на металлических подложках для улучшения их коррозионной стойкости и адгезии лакокрасочных покрытий является общепринятым в данной области техники. Обычный метод покрытия таких подложек включает предварительную обработку металлической подложки с использованием фосфатного конверсионного покрытия, и хромсодержащих растворов для промывки. Традиционные фосфатные конверсионные покрытия выполняют свои функции в области приблизительно по меньшей мере 1000 частей на миллион (ч/млн) фосфата, что приводит к необходимости решения задач по обезвреживанию и удалению отходов обработки. Поэтому использование таких фосфатных и/или хромсодержащих композиций заставляет учитывать проблемы, связанные с охраной здоровья и окружающей среды.

В результате разработаны композиции для предварительной обработки, не содержащие хроматов и фосфатов. Такие композиции обычно основаны на смесях химических соединений, которые каким-либо образом реагируют с поверхностью подложки и присоединяются к ней с образованием защитного слоя. В качестве примера, в последнее время более распространенными стали композиции для предварительной обработки на основе соединения металла Группы IIIВ или IVB Периодической таблицы.

Однако при обработке подложек из черного металла с помощью композиции для предварительной обработки на основе соединения металла Группы IIIВ или IVB, концентрация трехвалентного железа (Fe+3) в ванне с композицией для предварительной обработки со временем увеличивается, по мере обработки большего количества металла на основе железа. При этом растворимое железо (Fe+2) из подложки становится нерастворимым железом (Fe+3) вследствие роста концентрации (Fe+2), окисления и последующей реакции с кислородом и водой. Полученная нерастворимая ржавчина, т.е. гидратированный оксид железа (III) (Fe2O3⋅H2O) и/или оксид-гидроксид железа (III) (FeO(OH)) образует хлопья, и осаждение нерастворимых частиц ржавчины затруднено в процессе слабого перемешивания, происходящего при обработке деталей. В результате нерастворимые частицы ржавчины могут прилипать к подложке или осаждаться на ней и могут быть перенесены на последующие стадии обработки (в частности, если отсутствует оборудование для фильтрации), в частности, в расположенную ниже по ходу технологической линии ванну для нанесения покрытия электроосаждением, используемую для осаждения органического покрытия. Такое перекрестное загрязнение может оказывать негативное влияние на характеристики таких последующих электроосажденных покрытий.

В результате обычно применяемая на промышленных предприятиях практика заключается, в качестве предупредительной меры, в периодическом разбавлении ванны предварительной обработки для уменьшения концентрации растворимого железа и в добавлении пополнителя в ванну предварительной обработки, предназначенного для пополнения количества ингредиентов в ванне и восстановления покрывающей способности композиции. В некоторых случаях для осуществления процессов удаления из ванны ржавчины ванну предварительной обработки необходимо выводить из технологического процесса. В качестве альтернативы ванну предварительной обработки необходимо разгружать один раз в две недели и приготавливать свежую ванну. Каждый из этих применяемых методов является дорогостоящим вследствие значительных потерь используемой композиции, обработки отходов и причинения неудобств.

В результате было бы желательно обеспечить улучшенные способы обработки подложки из черного металла и удаления растворимого железа, которые обеспечивают решение по меньшей мере некоторых из указанных выше проблем.

Раскрытие изобретения

В определенных аспектах настоящее изобретение относится к способам нанесения на покрытия подложки из черного металла.

В определенных аспектах способ нанесения покрытия на подложку из черного металла включает: (a) контактирование подложки из черного металла с водной композицией для предварительной обработки, имеющей pH от 4 до 5,5 и содержащей: (a) соединение металла Группы IIIВ и/или IVB; (b) фосфат-ионы; и (c) воду, при этом указанное соединение металла Группы IIIВ и/или IVB присутствует в композиции для предварительной обработки в количестве от 10 до 500 ч/млн (частей на миллион) металла, и массовое соотношение металла Группы IIIВ и/или IVB к фосфат-ионам в композиции для предварительной обработки составляет по меньшей мере 0,8:1; причем указанные фосфат-ионы поддерживаются в ванне с композицией для предварительной обработки в количестве: (i) достаточном для по существу предотвращения образования нерастворимой ржавчины в ванне; (ii) недостаточном, чтобы препятствовать осаждению пленки металла Группы IIIВ и/или IVB с плотностью покрытия по меньшей мере 10 мг/м2 на указанной подложке из черного металла; и (iii) приводящем к массовому соотношению фосфата к ионам трехвалентного железа, составляющему от 1:1 до 1,8:1; и после этого (b) контактирование указанной подложки с композицией покрытия, содержащей пленкообразующую смолу для получения покрытой металлической подложки, которая проявляет антикоррозийные свойства.

В определенных других аспектах способ нанесения покрытия на подложку из черного металла включает: а) контактирование подложки из черного металла с водной композицией для предварительной обработки, имеющей pH от 4 до 5,5 и содержащей: (а) соединение металла Группы IIIВ и/или IVB; (b) фосфат-ионы; и (с) воду, при этом указанное соединение металла Группы ШВ и/или IVB присутствует в композиции для предварительной обработки в количестве от 10 до 500 ч/млн металла, и массовое соотношение металла Группы IIIВ и/или IVB к фосфат-ионам в композиции для предварительной обработки составляет по меньшей мере 0,8:1; причем указанные фосфат-ионы поддерживаются в ванне с композицией для предварительной обработки в количестве: (i) достаточном для по существу предотвращения образования нерастворимой ржавчины в ванне; (ii) недостаточном для того, чтобы препятствовать осаждению пленки металла Группы IIIВ и/или IVB с плотностью покрытия по меньшей мере 10 мг/м на указанной подложке из черного металла; и (iii) приводящем к массовому соотношению фосфата к дополнительному растворимому железу в состоянии трехвалентного железа в интервале от 1,8:1 до 10:1; и затем (b) контактирование указанной подложки с композицией покрытия, содержащей пленкообразующую смолу, для получения покрытой металлической подложки, которая проявляет антикоррозийные свойства.

В определенных других аспектах настоящее изобретение направлено на обеспечение способов удаления железа из ванны предварительной обработки, включающих стадии, которые осуществляют когда ванна предварительной обработки выведена из технологической линии.

В определенных аспектах способы с выведением ванны из технологической линии для удаления железа из ванны предварительной обработки, содержащей композицию для предварительной обработки, содержащую металл Группы IIIВ и/или IVB, включают: (а) снижение величины pH в ванне предварительной обработки на по меньшей мере 0,2; (b) добавление фосфат-ионов в ванну предварительной обработки со стадии (а); и (с) повышение pH ванны предварительной обработки со стадии (b) на по меньшей мере 0,2.

В определенных аспектах способы с выведением ванны из технологического процесса для удаления железа из указанной ванны предварительной обработки, содержащей композицию для предварительной обработки, содержащую металл Группы IIIВ и/или IVB, включают: (а) добавление кислоты в ванну предварительной обработки для уменьшения величины pH композиции предварительной обработки до величины менее 4,0; (b) добавление фосфат-ионов в ванну предварительной обработки со стадии (а); и (с) увеличение pH ванны предварительной обработки со стадии (b) по меньшей мере до от 4,0 до 5,5.

Настоящее изобретение обеспечивает также подложки, обработанные и покрытые указанным образом.

Краткое описание чертежей

Фиг. 1 и фиг. 2 - графическое представление экспериментальных данных Примера 3.

Фиг. 3 - графическое представление экспериментальных данных Примера 4.

Фиг. 4 - графическое представление экспериментальных данных Примера 5.

Фиг. 5 - графическое представление экспериментальных данных Примера 6.

Осуществление изобретения

В рамках нижеследующего подробного описания изобретения следует понимать, что изобретение может предусматривать различные альтернативные варианты и последовательности проведения стадий способа, за исключением случаев, когда определенно указано иное. Кроме того, помимо любого из примеров осуществления, или если не оговорено иное, все численные значения, выражающие, например, количества ингредиентов, используемые в описании и пунктах формулы изобретения, следует понимать как изменяемые во всех случаях с использованием термина «приблизительно». Соответственно, за исключением оговоренных и иных, количественные параметры, изложенные в нижеследующем описании и приложенных пунктах формулы, являются приближениями, которые могут изменяться в зависимости от желаемых характеристик, получаемых за счет использования настоящего изобретения.

По меньшей мере и не в качестве ограничения применения доктрины эквивалентов к объему изобретения, каждый численный параметр должен быть по меньшей мере истолкован в свете количества указанных значащих цифр и с помощью обычных методов округления.

Несмотря на то, что численные интервалы и параметры, описывающие границы объема изобретения, являются приближениями, численные величины, приведенные в конкретных примерах, указаны настолько точно, насколько это возможно. Однако любая численная величина безусловно содержит определенные ошибки, заведомо полученные в результате стандартных отклонений, выявленных в соответствующих измерениях в процессе испытаний.

Кроме того, следует понимать, что любой указанный здесь численный интервал предусматривает включение всех подинтервалов. Например, интервал «от 1 до 10» предполагает включение в него всех подинтервалов, находящихся между указанным минимальным значением 1 и указанным максимальным значением 10 (и включающих эти значения), т.е. имеющих минимальное значение равное или большее чем 1 и максимальное значение равное или меньшее чем 10.

В данной заявке использование формы единственного числа включает форму множественного числа, а форма множественного числа охватывает форму единственного числа, если особо не оговорено иное. Кроме того, в данной заявке использование «или» означает «и/или», если особым образом не оговорено иное, даже если «и/или» может быть непосредственно использовано в определенных случаях.

В данной заявке термин «выведен из технологического процесса» означает, что изделие, подлежащее нанесению покрытия с использованием композиции для предварительной обработки, не находится в ванне предварительной обработки, но не означает, что эта ванна обязательно удалена из технологической линии.

В данной заявке термин «общее железо» или «общее Fe» означает общее количество железа в ванне предварительной обработки, включающее, но не ограничивающееся двухвалентным железом (Fe+2) и трехвалентным железом (Fe+3).

В настоящем описании, если особо не оговорено иное, когда указано, что композиция для предварительной обработки «по существу свободна» от конкретного компонента, это означает, что рассматриваемый материал присутствует в композиции, если вообще присутствует, в качестве случайной примеси. Другими словами, такой материал не добавлен к композиции преднамеренно, но может присутствовать в несущественных или незначительных количествах, поскольку был привнесен в виде примеси как часть компонента указанной композиции. Кроме того, когда указано, что композиция для предварительной обработки, «полностью свободна» от конкретного компонента, это означает, что рассматриваемый материал не содержится в композиции вообще.

Как отмечено выше, определенные воплощения настоящего изобретения относятся к способам обработки подложки из черного металла. Подходящие подложки из черного металла для использования в настоящем изобретении включают такие, которые часто используются в конструкции кузовов автомобилей, деталей автомобилей и других изделиях, например металлических деталей, включая крепежные детали, т.е. гайки, болты, винты, шпильки, штифты, зажимы, пальцы и тому подобные. Конкретные примеры подходящих подложек из черного металла включают, но не в качестве ограничения, подложки из холоднокатаной стали, горячекатаной стали, стали с покрытием из металлического цинка, соединений цинка или сплавов на основе цинка, например, из стали с гальваническим цинковым покрытием, стали горячего цинкования, отожженной оцинкованной стали и стали, плакированной цинковым сплавом. Помимо этого, подложка из черного металла, обрабатываемая способами согласно настоящему изобретению, может представлять собой обрезную кромку подложки, уже обработанную иным способом и/или с нанесенным покрытием на остальной части поверхности. Подложка из черного металла, покрытая в соответствии со способами согласно настоящему изобретению, может быть, например, выполнена в виде листа металла или изготовленной детали.

Подложка из черного металла, подлежащая обработке в соответствии со способами согласно настоящему изобретению, может быть предварительно очищена для удаления жировых веществ, грязи и других посторонних веществ. Это в большинстве случаев осуществляют путем использования мягких или сильных щелочных очистителей, таких которые являются коммерчески доступными и обычно используются в процессах предварительной обработки металла. Примеры щелочных очистителей, подходящих для использования в настоящем изобретении, включают Chemkleen™ 163, 177, 61 1L и 490МХ, каждый из которых производится компанией PPG Industries, Inc. После использования таких очистителей и/или до их использования часто осуществляют промывку водой.

Как отмечено выше, определенные воплощения настоящего изобретения относится к способам обработки металлической подложки, которые включают контактирование металлической подложки с композицией для предварительной обработки, содержащей металл Группы IIIВ и/или IVB. Используемый здесь термин «композиция для предварительной обработки» относится к композиции, которая при контактировании с подложкой химически реагирует с поверхностью подложки, химически изменяет эту поверхность и присоединяется к ней с образованием защитного слоя.

Во многих случаях композиция для предварительной обработки содержит носитель, в большинстве случаев водную среду, так что эта композиция может быть в виде раствора или дисперсии соединения металла Группы IIIВ и/или IVB в носителе. В этих воплощениях раствор или дисперсия могут быть приведены в контакт с подложкой с помощью любого из разнообразия известных методов, например, окунания или погружения, напыления, периодического напыления, окунания с последующим напылением, напыления с последующим окунанием, нанесения кистью или нанесения покрытия валиком. В определенных воплощениях раствор или дисперсия при их нанесении на металлическую подложку находится при температуре в интервале от 50 до 150°F (10 до 65°С). Время контактирования часто составляет от 2 секунд до пяти минут, в частности, от 30 секунд до 2 минут.

Используемый здесь термин «металл Группы IIIВ и/или IVB» относится к химическому элементу, находящемуся в Группе IIIB и/или IVB Периодической таблицы химических элементов, приведенной, например, в справочнике Handbook of Chemistry and Physics, 63rd edition (1983).

Где это применимо, может быть использован сам металл. В определенных воплощениях используется соединение металла Группы IIIВ и/или IVB. Используемый здесь термин «соединение металла Группы IIIВ и/или IVB» относится к химическим соединениям, которые содержат по меньшей мере один элемент из Группы IIIВ или Группы IVB Периодической таблицы химических элементов.

В определенных воплощениях соединение металла Группы IIIВ и/или IVB, используемое в композиции для предварительной обработки, может представлять собой соединение циркония, титана, гафния или их смесь. Подходящие соединения циркония включают, но не в качестве ограничения, гексафторциркониевую кислоту, а также ее соли со щелочным металлом или аммонием, карбонат аммония циркония, основный карбонат циркония, нитрат цирконила, карбоксилаты циркония, и гидроксикарбоксилаты циркония, в частности, гидрофторциркониевую кислоту, ацетет циркония, оксалат циркония, гликолят циркония-аммония, лактат циркония-аммония, цитрат циркония-аммония и их смеси. Подходящие соединения титана включают, но не в качестве ограничения, фтортитановую кислоту и ее соли. Подходящие соединения гафния включают, но не в качестве ограничения, нитрат гафния.

В определенных воплощениях соединение металла Группы IIIB и/или IVB присутствует в ванне с композицией для предварительной обработки в количестве, составляющем по меньшей мере 10 ч/млн металла, в частности, по меньшей мере 20 ч/млн металла по меньшей мере 30 ч/млн металла или в некоторых случаях по меньшей мере 50 ч/млн металла (измерено в расчете на элементарный металл). В определенных воплощениях соединение металла Группы IIIB и/или IVB присутствует в ванне с композицией для предварительной обработки в количестве, составляющем не более 500 ч/млн металла, в частности, не более 150 ч/млн металла или в некоторых случаях не более 80 ч/млн металла (измерено в расчете на элементарный металл). Количество металла Группы IIIВ и/или IVB в композиции для предварительной обработки может изменяться в диапазоне любой комбинации перечисленных значений, включающей, в том числе, перечисленные значения.

Как отмечено выше, композиции для предварительной обработки, используемые в определенных воплощениях способов, соответствующих настоящему изобретению, содержат фосфат-ионы. В определенных воплощениях источником фосфат-ионов является фосфорная кислота, в частности, фосфорная кислота с концентрацией 75%, хотя в качестве возможных в настоящем изобретении рассматриваются и другие источники фосфат-ионов, такие, например, как мононатрийфосфат или динатрийфосфат. В определенных воплощениях композиции для предварительной обработки, соответствующие способам настоящего изобретения, по существу свободны от фосфат-ионов.

Как отмечено выше, в определенных воплощениях способов согласно настоящему изобретению фосфат-ионы поддерживаются в ванне с композицией для предварительной обработки в количестве, достаточном, чтобы по существу предотвратить образование нерастворимой ржавчины в ванне. Используемый здесь термин «поддерживается» означает, что количество фосфат-ионов регулируют и, при необходимости, устанавливают таким, чтобы по существу предотвратить образование в ванне нерастворимой ржавчины. Используемая здесь фраза «по существу предотвращает образование нерастворимой ржавчины» означает, что образование в ванне нерастворимой ржавчины, т.е. содержащей, но не в качестве ограничения, гидратированный оксид (Fe2O3⋅nH2O) железа (III) и/или оксид-гидроксид (FeO(OH)) железа (III), предотвращается до такой степени, что появление в ванне оранжевого или красно-коричневого цвета, свидетельствующее об образовании таких соединений, не видно невооруженным глазом.

В определенных воплощениях настоящего изобретения иногда предпочтительно фосфат-ионы поддерживают в ванне в количестве, достаточном для образования комплекса с растворимым железом, вытравленным из поверхности обрабатываемой подложки из черного металла, с образованием фосфата (FePO4) железа (III) в ванне, в результате чего ванна имеет светлый цвет, а не оранжевый или красно-коричневый цвет, обусловленный присутствием ржавчины. Это приводит к образованию нерастворимого осадка, который может быть удален из ванны, используя обычное оборудование для фильтрации. Определенные воплощения настоящего изобретения, следовательно, ограничивают количество имеющегося в ванне трехвалентного железа (Fe+3) (выделенного из подложки из черного металла), которое может стать нерастворимой ржавчиной, которая может осаждаться на подложке и может быть перенесена к последующему технологическому оборудованию, например, к установленным ниже по потоку форсункам, насосам, ваннам для промывки и ваннам, предназначенным для электроосаждения органического покрытия. Как было отмечено выше, такое перекрестное загрязнение может оказывать вредное влияние на характеристики последующих осажденных покрытий.

В определенных воплощениях способов, соответствующих настоящему изобретению, фосфат-ионы, кроме того, поддерживаются в ванне с композицией для предварительной обработки в количестве, недостаточном, чтобы препятствовать осаждению пленки металла Группы IIIВ или IVB, имеющей плотность покрытия (общую массу пленки), составляющую по меньшей мере 10 мг/м2, в частности, по меньшей мере 100 мг/м2 или в некоторых случаях от 100 до 500 мг/м2, на подложке из черного металла. Было обнаружено, что, в частности, при величине pH ванны, используемой в настоящем изобретении, существует неустойчивое равновесие между фосфат-ионами, образующими комплексы с растворимым железом, вытравленным из подложки из черного металла, для образования фосфата железа, что желательно, и образующими комплексы с металлом Группы IIIВ или IVB, находящимся в ванне, что является нежелательным, поскольку это будет препятствовать осаждению достаточной пленки металла Группы IIIB или IVB на подложке из черного металла.

Было обнаружено, что присутствие фосфат-ионов в количестве от 1 до 1,8, в частности, от 1,2 до 1,6 массовых частей на каждую 1 массовую часть ионов трехвалентного железа (Fe+3) в композиции является достаточным для того, чтобы по существу предотвратить образование нерастворимой ржавчины, и в то же время оно недостаточно, чтобы воспрепятствовать осаждению пленки из металла Группы IIIВ или IVB, имеющей плотность покрытия по меньшей мере 10 мг/м2, например по меньшей мере 100 мг/м2, на подложке из черного металла. В результате в определенных воплощениях способов согласно настоящему изобретению фосфат-ионы поддерживаются в ванне на уровне, который приводит к массовому соотношению фосфат-ионов к ионам трехвалентного железа от 1:1 до 1,8:1, в некоторых случаях от 1,2:1 до 1,6:1. Если массовое соотношение фосфат-ионов к ионам трехвалентного железа составляет менее 1:1, то в этом случае может быть слишком мало фосфата в ванне, чтобы по существу предотвратить образование нерастворимой ржавчины в ванне так, как это описано выше. Если массовое соотношение фосфат-ионов к ионам трехвалентного железа составляет более чем 1,8:1, то в этом случае количество фосфат-ионов может быть достаточным, чтобы препятствовать осаждению необходимого количества пленки металла Группы IIIВ или IVB на подложке из черного металла. Указанное соотношение между количествами фосфат-ионов и ионами трехвалентного железа в композиции для предварительной обработки может изменяться в интервале, включающем любые комбинации из указанных выше значений, включая в том числе и сами указанные значения.

Кроме того, в определенных воплощениях способов, соответствующих настоящему изобретению, количество фосфат-ионов поддерживается в ванне на уровне, который приводит к массовому соотношению металла Группы IIIВ и/или IVB к фосфат-ионам в ванне, составляющему по меньшей мере 50:1, некоторых случаях по меньшей мере 25:1, в некоторых случаях по меньшей мере 12,5:1, в некоторых случаях по меньшей мере 3:1, и в некоторых случаях по меньшей мере 2:1. Если массовое соотношение металла Группы IIIВ и/или IVB к фосфат-ионам составляет менее 2:1, то в ванне может находиться слишком большое количество фосфата, которое будет оказывать негативное влияние на способность к осаждению достаточного количества пленки из металла Группы IIIВ или IVB на подложку из черного металла.

Как видно, ввиду того что композиции для предварительной обработки в соответствии с настоящим изобретением содержат в некоторых случаях от 20 до 500 ч/млн металла Группы IIIВ или IVB, в частности, от 30 до 150 ч/млн или в некоторых случаях от 30 до 80 ч/млн металла Группы IIIВ или IVB, в определенных воплощениях способов согласно настоящему изобретению в ванне во многих случаях содержится относительно малое количество фосфат-ионов, поскольку в определенных воплощениях фосфат-ионы поддерживаются в ванне на таком уровне, который приводит к массовому соотношению металла Группы IIIВ и/или IVB к фосфат-ионам в ванне, составляющему по меньшей мере 2:1, некоторых случаях по меньшей мере 3:1. В результате в определенных воплощениях такая ванна содержит фофсфат-ионы в количествах не более 30 ч/млн, в частности, от 10 до 30 ч/млн. При этом было показано, что присутствие небольшого количества фосфат-ионов оказывает сильное воздействие на продолжительность нормальной эксплуатации ванны за счет предотвращения образования нерастворимой ржавчины в ванне предварительной обработки в течение периода времени продолжительностью до месяцев и годов в определенных воплощениях, в частности, за счет удаления железа из ванны предварительной обработки.

Как описано выше, при обработке подложки из черного металла с использованием композиции для предварительной обработки на основе соединения металла Группы IIIВ и/или IVB концентрация трехвалентного железа (Fe+3) в ванне с композицией предварительной обработки увеличивается со временем, по мере обработки все большего количества металла на основе железа. В результате такая ванна накапливает нерастворимую ржавчину, которая может осаждаться на обрабатываемую подложку и может, таким образом, переноситься на последующие технологические стадии. Чтобы избежать этого, такую ванну необходимо часто периодически заменять, в некоторых случаях - один раз в неделю. Однако неожиданно было обнаружено, что присутствие вышеуказанных небольших количеств фосфата может предотвращать образование нерастворимой ржавчины, не препятствуя при этом образованию необходимой пленки металла Группы IIIВ и/или IVB так, что ванна может функционировать без замены в течение нескольких месяцев, возможно в течение неопределенно долгого времени. То, что такое малое количество фосфата может продлить срок эксплуатации ванны в значительной степени, было удивительным и неожиданным. Кроме того, присутствие фосфат-ионов в таких малых количествах приводит к образованию минимального количества твердого осадка, что в большей степени компенсируется предотвращением образования нерастворимой ржавчины. В результате проблемы удаления и утилизации отходов производственного процесса не являются важным вопросом, требующим разрешения.

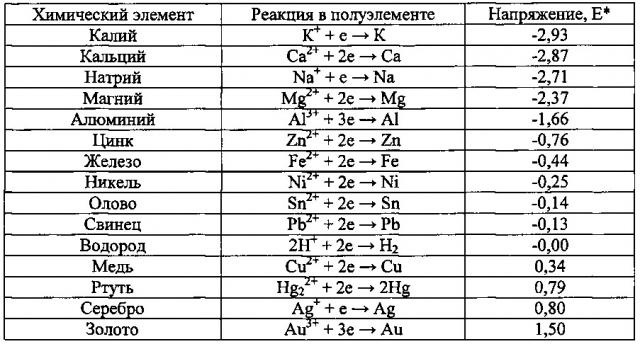

В определенных воплощениях композиция для предварительной обработки дополнительно содержит электроположительный металл. Используемый здесь термин «электроположительный металл» относится к металлам, которые являются более электроположительными по сравнению с металлом подложки. Это означает, что для целей настоящего изобретения термин «электроположительный металл» охватывает металлы, которые менее легко окисляются, чем металл металлической подложки, подлежащей обработке. Специалисту в данной области техники будет понятно, что склонность металла к окислению называется окислительным потенциалом, выраженным в вольтах и измеряемым по отношению к стандартному водородному электроду, который условно соотнесен с окислительным потенциалом равным нулю. Окислительный потенциал для различных элементов приведен в таблице ниже. Элемент менее легко окисляется по сравнению с другим элементом, если он в приведенной ниже таблице имеет величину потенциала Е*, которая больше, чем у элемента, с которым он сравнивается.

Таким образом, понятно, что если металлическая подложка содержит черный металл, как в случае настоящего изобретения, подходящие электроположительные металлы для использования в композиции предварительной обработки, включают, например, никель, олово, медь, серебро и золото, а также их смеси.

В определенных воплощениях источником электроположительного металла в композиции для предварительной обработки является водорастворимая соль металла. В определенных воплощениях настоящего изобретения водорастворимая соль металла представляет собой водорастворимое соединение меди. Конкретные примеры водорастворимых соединений меди, подходящих для использования в настоящем изобретении, включают, но не в качестве ограничения, цианид меди, цианид меди-калия, сульфат меди, нитрат меди, пирофосфат меди, тиоцианат меди, тетрагидрат двунатриевой соли этилендиаминтетраацетата меди, бромид меди, оксид меди, гидроксид меди, хлорид меди, фторид меди, глюконат меди, цитрат меди, лаурилсаркозинат меди, формиат меди, ацетат меди, пропионат меди, бутират меди, лактат меди, оксалат меди, фитат меди, тартрат меди, малат меди, сукцинат меди, малонат меди, малеат меди, бензоат меди, салицилат меди, аспартат меди, глутамат меди, фумарат меди, глицерофосфат меди, натриево-медный хлорфиллин, фторосиликат меди, фтороборат меди и йодат меди, а также медные соли карбоновых кислот в гомологических рядах от муравьиной кислоты до декановой кислоты, медные соли многоосновных кислот в рядах от щавелевой кислоты до суберовой кислоты и медные соли гидроксикарбоновых кислот, включая гликолевую, молочную, винную, яблочную и лимонную кислоты.

Когда ионы меди, поступающие из указанных выше водорастворимых соединений меди, осаждаются как примеси в виде сульфата меди, оксида меди и т.д., может оказаться предпочтительным добавлять комплексообразующий агент, подавляющий осаждение ионов меди и, таким образом, стабилизирующий их в виде медного комплекса в растворе.

В некоторых вариантах воплощения соединение меди добавляют в виде комплексной соли меди, такой как K3Cu(CN)4 или Cu-EDTA (этилендиаминтетрауксусная кислота), которая может сама по себе стабильно присутствовать в композиции для предварительной обработки. Также представляется возможным формировать комплекс меди, который может стабильно присутствовать в композиции для предварительной обработки за счет комбинации комплексообразующего агента с соединением, которое само по себе является труднорастворимым. Примеры такого формирования включают комплексное соединение цианида меди, образованное комбинацией CuCN и KCN или комбинацией CuSCN и KSCN или KCN, и комплексное соединение Cu-EDTA, образованное комбинацией CuSO4 и EDTA⋅2Na.

В качестве комплексообразующего агента может быть использовано соединение, которое может образовать с ионами меди комплексное соединение; примеры этого включают полифосфаты, в частности, триполифосфат натрия и гексаметафосфорную кислоту; аминокарбоновые кислоты, такие как этилендиаминтетрауксусная кислота, гадроксиэтилэтилендиаминтриуксусная кислота, и нитрилотриуксусная кислота; гидроксикарбоновые кислоты, такие как винная кислота, лимонная кислота, глюконовая кислота и соли указанных кислот; аминоспирты, такие как триэтаноламин; соединения серы, в частности, тиогликолевая кислота и тиомочевина, и фосфоновые кислоты, такие как нитрилотриметиленфосфоновая кислота, этилендиаминтетраметиленфосфоновая кислота и гидроксиэтилидендифосфоновая кислота.

В определенных воплощениях электроположительный металл, в частности, медь включают в композиции для предварительной обработки в количестве, составляющем по меньшей мере 1 ч/млн, в частности по меньшей мере 5 ч/млн или в некоторых случаях по меньшей мере 10 ч/млн общего количества металла (измерено в расчете на элементарный металл). В определенных воплощениях электроположительный металл включают в такие композиции для предварительной обработки в количестве, составляющем не более 500 ч/млн, в частности, не более 100 ч/млн или в некоторых случаях не более 50 ч/млн общего количества металла (измерено в расчете на элементарный металл). При этом количество электроположительного металла в композиции для предварительной обработки может находиться в интервале, включающем любую комбинацию указанных выше значений, в том числе и сами указанные значения.

Как отмечено выше, рабочие величины pH композиции для предварительной обработки, используемой в способах, соответствующих настоящему изобретению, находятся в интервале от 4,0 до 5,5, в некоторых случаях от 4,0 до 5,0, от 4,5 до 5,5 или еще в других случаях от 4,5 до 5,0. Величину pH композиции для предварительной обработки можно, при необходимости, регулировать, используя, например, любую кислоту или основание.

В дополнение к перечисленным выше компонентам композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, могут содержать ряд дополнительных используемых по усмотрению компонентов. Например, в определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат полигидроксифункциональное циклическое соединение, такое как описано в патентном документе US 6805756, от колонки 3, строка 9 до колонки 4, строка 32 (цитируемая часть указанного документа включена в настоящее описание посредством ссылки). Вместе с тем, в других воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, по существу свободны или в некоторых случаях полностью свободны от любого такого полигидроксифункционального циклического соединения.

В определенных воплощениях композиции для предварительной обработки, используемые в способах, соответствующих настоящему изобретению, содержат ускоритель-окислитель, такой как описан в патентном документе US 6805756, от колонки 4, строка 52 до колонки 5, строка 13 и в патентном документе US 6193815, от колонки 4, строка 62 до колонки 5, строка 39 (цитируемые части указанных документов включены в настоящее описания посредством ссылки). В других воплощениях, наоборот, композиции для предварительной обработки по существу свободны или в некоторых случаях полностью свободны от любого такого ускорителя-окислителя.

В определенных воплощениях композиция для предварительной обработки содержит пленкообразующую смолу, такую как, например, продукт реакции алканоламина и эпоксифункционального материала, содержащего по меньшей мере две эпоксидные группы, такого как описан в патентном документе US 5653823; смола, содержащая сложную бета гидроксиэфирную, имидную или сульфидную функциональность, введенную путем использования диметилолпропионовой кислоты, фталимида, или меркаптоглицерина в качестве дополнительного реагента при получении указанной смолы; продукт реакции диглицидилового эфира бисфенола А (поставляется на рынок компанией Shell Chemical Company под наименованием EPON 880), диметилолпропионовой кислоты и диэтаноламина в мольном отношении 0,6 к 5,0:0,05 до 5,5:1; водорастворимые и диспергируемые в воде полиакриловые кислоты, описанные в патентных документах US 3912548 и US 5328525; фенолформальдегидные смолы, описанные в патентном документе US 5662746; водораст