Волокнистый сорбент

Иллюстрации

Показать всеИзобретение относится к волокнистым сорбентам для удаления из воды и водных растворов ионов тяжелых металлов. Описан волокнистый полиамфолитный сорбент на основе полиакрилонитрила, модифицированного алифатическим ди-, олиго- или полиамином, который представляет собой полимерную матрицу из филаментов с наружным ионообменным слоем из сшитых между собой межмолекулярными амидными сшивками трехмерных структур карбокси-N,N’-полиакриламидо-N,N’-ди(иминоэтана), доля которых составляет не менее 50% и не более 90% от общей массы филамента и которые содержат повторяющиеся сорбционные объемные хелатные центры из двух аминогрупп и одной карбоксильной группы. Технический результат: предложен новый устойчивый сорбент регулярной и упорядоченной структуры с повышенной сорбционной способностью к ионам тяжелых металлов, с высокими хелатообразующими свойствами и одновременно избирательного к сорбции ионов кальция и магния, с повышенным содержанием анионообменных и катионообменных групп и пониженной степенью набухания. 5 з.п. ф-лы, 1 ил.

Реферат

ВВЕДЕНИЕ

Изобретение относится к волокнистым сорбентам для удаления из воды и водных растворов ионов тяжелых металлов.

В настоящее время для удаления из воды ионов тяжелых металлов, таких как хром Сr(VI), медь Сu(II), свинец Pb(II), железо Fе(II) и Fe(III), применяются волокнистые сорбенты на основе модифицированного полиакрилонитрила (далее ПАН) и/или его сополимеров. Сорбция металлов в подобных сорбентах происходит за счет реакций ионного обмена и/или комплексообразования ионов металлов с функциональными группами сорбента. Известные в уровне техники сорбенты характеризуются невысокими сорбционными свойствами, а также неустойчивостью и непрочностью комплексов сорбента с ионами металлов, что может приводить к разрушению этих комплексов и десорбции токсичных ионов в очищенную воду. Кроме того сорбенты характеризуются низкими кинетическими показателями. Помимо этого большинство сорбентов обладают повышенной степенью набухания в воде, что затрудняет их применение в системах водоочистки.

УРОВЕНЬ ТЕХНИКИ

Известен волокнистый ионообменный сорбент на основе ПАН по патенту RU 2101306 (опубл. 10.01.1998, приор. 09.01.1992, С08J 5/20, заявитель Санкт-Петербургский государственный университет технологии и дизайна), предназначенный для сорбции реагентов из сточных вод и вентвыбросов.

Сорбент, согласно описанному способу, получен в две стадии и характеризуется следующими показателями:

- обменная емкость по хрому Сr(VI) - от 3,1 до 3,8 ммоль/г;

- обменная емкость по 0,1н НСl - от 5,3 до 6,4 ммоль/г;

- прочность волокна - от 12,4 до 15,8 сН/текс.

Способ получения заключается в обработке ПАН на первой стадии 10-90-процентным щелочным раствором алкиленамина при температуре 70-85° С в течение 30-60 минут и последующей промывке дистиллированной водой. На второй стадии волокно обрабатывают 10-30-процентным водным раствором диметилолэтиленмочевины (далее ДМЭМ) при температуре 75-85°С в течение 45-60 минут, при модуле 30. Далее полученный сорбент промывают дистиллированной водой и сушат.

В качестве алкиленамина для обработки ПАН может быть использован полиэтиленполиамин (далее ПЭПА), тетраэтиленпентаамин (далее ТЭПА) или диэтилентриамин (далее ДЭТА).

Недостатком сорбента являются низкие значения обменной емкости. При дополнительной модификации ПАН ДМЭМ в структуре сорбента образуются циклические структуры, затрудняющие формирование хелатных комплексов с ионами металлов. Из описания патента очевидно, что карбоксильные группы и аминосодержащие цепочки расположены хаотично, в связи с чем не все карбоксильные и аминогруппы способны сформировать хелатные центры, а лишь расположенные в непосредственной близости друг к другу. Кроме этого сформированные в результате получения сорбента аминосодержащие цепочки представлены в виде разнородных структур различной длины и формы, что также негативно влияет на образование хелатных центров. Все вышесказанное объясняет низкие показатели сорбционной емкости (далее СЕ) и неустойчивость сорбента. Помимо этого, при получении сорбента применяют токсичные и мутагенные компоненты - ДМЭМ и ПЭПА. Известно, что ДМЭМ оказывает неблагоприятное воздействие на человека.

Из уровня техники известен анионообменный волокнистый сорбент по патенту ВY 18091 (опубл. 28.02.2013, приор. 16.06.2011, С08J 5/20, D01F 11/04, заявитель Государственное научное учреждение «Институт физико-органической химии национальной академии Беларуси»). Сорбент на основе ПАН-волокна предназначен для очистки воздуха от кислых газов и для очистки воды, а также для использования в качестве основы для последующей модификации.

Сорбент получают в одну стадию. В патенте представлено два варианта способа получения.

Согласно первому варианту способа получения ПАН-волокно обрабатывают 40-80-процентным водным раствором диметилдипропилентриамина (далее ДМДПТА), содержащим ДЭТА, при этом мольное соотношение ДЭТА : ПАН составляет 0,05:1. Обработку проводят при непрерывном перемешивании при температуре 115°С в течение 10-12 часов. После окончания обработки волокно промывают водой, затем 0,5 н водным раствором НСl, а затем водой - до отрицательной реакции на ион Сl-. Далее полученный сорбент отжимают и сушат.

При втором способе получения ПАН-волокно обрабатывают раствором ДМДПТА в этиленгликоле, с добавкой ДЭТА, мольное соотношение ДЭТА : ПАН составляет 0,05:1. Обработку проводят при температуре 120°С в течение 5-9 часов. По окончании обработки волокно промывают водой, потом 0,5 н водным раствором НСl и далее водой - до отрицательной реакции на ион Сl-, после чего отжимают и сушат.

Волокнистый сорбент имеет следующие характеристики:

- Статическая обменная емкость (далее СОЕ) СОЕNH составляет от 1,67 до 6,17 мг-экв/г;

- СОЕCOOH - от 0,13 до 0,63 мг-экв/г;

- набухание в воде - от 0,93 до 2,95 гН2О/г (от 93 до 295%).

Недостатком сорбента по патенту ВY 18091 является низкое значение СОЕ по основным и кислотным группам. При этом невысокое содержание карбоксильных групп препятствует образованию прочных хелатных комплексов при сорбции ионов тяжелых металлов. Также это снижает способность сорбента к сорбции свободных катионов металлов. Помимо этого высокие показатели степени набухания сорбента в воде не подразумевают его использования в условиях динамической сорбции. Исходя из низких показателей СОЕ, приведенных в описании патента, можно предположить, что показатели динамической сорбции сорбента будут ниже в несколько раз. Кроме того этиленгликоль, используемый при получении сорбента, является токсичным веществом, в связи с этим производство сорбента является опасным и неэкологичным. Процесс производства сорбента, согласно предложенным способам получения, является длительным, трудоемким и затратным.

Известен сорбент по патенту RU 2368711 (опубл. 27.09.2009, приор. 03.03.2008, D01F 11/04, С08J 5/20, D01F 6/18, заявитель Государственное образовательное учреждение высшего профессионального образования "Уфимский государственный авиационный технический университет"). Сорбент представляет собой анионообменный волокнистый материал на основе ПАН-волокна и предназначен для сорбции ионов металлов, в частности хрома Сr(VI) из воды и водных растворов.

Сорбент получают двухстадийным способом, заключающимся в обработке волокна Нитрон 4-процентным водным раствором едкого натра NаОН при температуре 90°С в течение 3 минут с последующей модификацией волокна в течение 1,5-3 часов при температуре 95-100°С в 5-процентном водном растворе диметилформамида (далее ДМФА), содержащем от 30 до 70% модифицирующего агента. Полученный волокнистый сорбент отжимают, промывают водой и сушат.

В качестве модифицирующего агента используют смесь диэтаноламина и гексаметилендиамина (далее ГМДА). Содержание ГМДА в смеси составляет от 10 до 30%.

Сорбент характеризуется следующими свойствами:

Динамическая обменная емкость (далее ДОЕ) по хрому Сr(VI) из раствора бихромата калия К2Сr2O7 при рН 4,0-120-350 мг/г.

СОЕ по НСl - от 1,1 до 3,0 мг-экв/г.

Недостатком сорбента по патенту RU 2368711 является, в первую очередь, низкие сорбционная способность, а также ДОЕ сорбента, что является признаком неудовлетворительной рабочей емкости волокнистого сорбента. Низкие показатели ДОЕ и СОЕ обусловлены малым содержанием аминогрупп в молекуле ГМДА. Структура сорбента, представленная в описании патента, свидетельствует о наличии длинных аминосодержащих цепочек и о небольшом содержании карбоксильных групп. Данный факт указывает на то, что при сорбции ионов металлов распределение ионов происходит неупорядоченно, что препятствует образованию прочных хелатных комплексов, в связи с чем сорбированные ионы металлов способны десорбироваться из сорбента. Помимо этого при использовании модифицирующих агентов, предложенных в патенте, образуются неупорядоченные и различной длины цепочки амидиновых групп, что также затрудняет образование хелатных комплексов и снижает скорость сорбции. Проведение синтеза сорбента в водной среде при температуре ниже 100°С не позволяет достичь необходимой степени конверсии из-за высокого энергетического барьера реакции нуклеофильного аминирования нитрильных групп ПАН. ДМФА, используемый для получения сорбента, является высокоопасным и токсичным веществом, обладает сильным раздражающим действием на слизистые оболочки и кожные покровы, а при попадании в организм повреждает печень и почки. Поэтому производство данного сорбента можно отнести к вредным и опасным.

Из уровня техники известен волокнистый ионообменный сорбент по патенту RU 2531829 (опубл. 27.10.2014, приор. 29.03.2013, В01D 39/16, D01F 11/04, С08J 5/20, В01J 20/26, заявитель ООО "Акватория" (RU)), предназначенный для удаления вирусов из воды и сорбции ионов металлов. Сорбент представляет собой волокнистый ионообменный материал, полученный щелочным гидролизом ПАН-волокна в присутствии аминосодержащих соединений, и характеризуется следующими показателями:

- анионообменная емкость - 0,9-3,5 ммоль/г;

- катионообменная емкость - 0,9-3,3 ммоль/г;

- СОЕ - 2,4-4,7 ммоль/г;

- рН изоэлектрической точки от 4,2 до 9,8;

- толщина волокна - 20 мкм.

В описании патента представлено несколько примеров способа получения сорбента. Способы получения отличаются продолжительностью модификации ПАН-волокна, составом модифицирующего раствора и концентрацией реагентов в составе модифицирующего раствора.

Способ получения заключается в обработке ПАН-волокна модифицирующим раствором при непрерывном перемешивании, в результате чего ПАН-волокно приобретает темно-красный/ярко-оранжевый/красно-коричневый цвет. После этого волокно декантируют и промывают водой. Далее волокно несколько раз обрабатывают 0,1 М растворами гидроксида натрия NaОН и соляной кислоты НСl с целью удаления остаточных реагентов. Полученное готовое волокно промывают водой и сушат.

Модифицирующий раствор в своей структуре содержит алифатические углеводородные фрагменты и не менее двух аминогрупп. И имеет следующий состав в зависимости от варианта способа получения:

- смесь этилендиамина (далее ЭДА) 2,5 моль/л и гидроксида натрия NaОН 1 моль/л на водной основе;

- смесь ЭДА 1,5 моль/л и гидроксида натрия NaОН 1 моль/л на водной основе;

- смесь ЭДА 2,5 моль/л и гидроксида натрия NaОН 0,5 моль/л на основе этиленгликоля и 5% воды;

- смесь ЭДА 1,5 моль/л и гидроксида натрия NaОН 0,5 моль/л на основе этиленгликоля и 5% воды;

- смесь ГМДА 2,5 моль/л и гидроксида натрия NaОН 0,5 моль/л на основе этиленгликоля и 5% воды.

Недостатком описанного сорбента являются низкие анионообменная и катионообменная емкости (СОЕ не более 4,7 ммоль/г) и, как очевидное следствие, слабая сорбционная способность к ионам тяжелых металлов. Данные характеристики сужают область применения сорбента, в частности в проточных системах очистки воды.

Известен сорбент по статье «Synthesis and characteristics of novel chelate fiber containing amine and amidine groups» / Dong Hun Shin, Young Gun Kо, Ung Su Choi, Woo Nyon Kim // Polymers for advanced technologies. - 2004. - 15, P. 459-466 на основе ПАН-волокна, модифицированного ЭДА, предназначенный для сорбции ионов Cu2+, Ag+, Zn2+, Ni2+и Pb2+.

Для получения сорбента ПАН-волокно предварительно экстрагируют этанолом для удаления примесей, после чего сушат. ЭДА сушат при температуре 40°С для удаления избытка воды. Сорбент получают одностадийным способом: обработкой ПАН-волокна ЭДА с добавлением AlCl3⋅6H2O при нагревании до 110°С в течение 3 часов при непрерывном перемешивании. ЭДА является растворителем и модификатором ПАН-волокна. AlCl3⋅6H2O добавляют для повышения сорбционных свойств сорбента. После окончания модификации полученный сорбент промывают деионизированной водой, потом этанолом, после чего сушат при температуре 40°С. Выход сорбента составляет 98%.

Свойства сорбента:

Суммарная СЕ сорбента 7,8 мг-экв/г;

Максимальная СЕ по Сu2+ - 3,21 ммоль/г при рН 3;

Максимальная СЕ по Ag+ - 3,14 ммоль/г при рН 5,5-8;

Максимальная СЕ по Zn2+ - 2,22 ммоль/г при рН 3,5-7;

Максимальная СЕ по Ni2+ - 1,69 ммоль/г при рН 4-6;

Максимальная СЕ по Рb2+ - 0,93 ммоль/г при рН 4-6.

Недостатком настоящего сорбента является невысокая сорбционная способность. Сорбент является большей частью анионитом и практически не содержит катионообменных групп, что препятствует образованию хелатных комплексов с ионами металлов. Следовательно сорбция ионов металлов осуществляется преимущественно путем образования ионных или координационых связей между карбоксильными или аминогруппами, соответственно. Такие связи характеризуются низкой прочностью, что в результате может привести к десорбции сорбированных ионов металлов из сорбента. Вышесказанное также является подтверждением того, что сорбент имеет рыхлую неустойчивую структуру, так как, согласно приведенным в статье данным, отдельные волокна не связаны друг с другом межмолекулярными связями. В связи с этим сорбент имеет повышенную степень набухания в протонных и апротонных растворителях. Из этого следует, что сорбент не предназначен для использования в условиях динамической сорбции, например, в системах водоочистки, из-за низкой эффективности сорбции ионов, обусловленной высоким набуханием сорбента.

Из уровня техники известен сорбент на основе ПАН-волокна модифицированного ДЭТА по статье «Fourier transform infrared spectroscopy study of the effect of pH on anion and cation adsorption onto poly (acrylo-amidino diethylenediamine») / Young Gun Kо, Ung Su Choi, Yong Sung Park, Je Wan Woo // Journal of Polymer Science: Part A: Polymer Chemistry. - 2004. - Vol. 42. - P. 2010-2018. Сорбент предназначен для сорбции ионов CrO42-, РO43-, Сu2+, Ni2+, Fe2+, Ag+.

Характеристики сорбента:

Суммарная СЕ сорбента - 11,4 мг-экв/г;

СЕ по CrO42- - 5,7 ммоль/г при рН 1,02;

СЕ по РO43- - 3,8 ммоль/г при рН 2,89;

СЕ по Ag+- 5,1 ммоль/г;

СЕ по Сu2+ - 4,49 ммоль/г;

СЕ по Fe2+ - 3,76 ммоль/г;

СЕ по Ni2+ - 3,76 ммоль/г.

Сорбционную емкость определяли следующим образом. Сорбент выдерживали в растворе, содержащем ионы CrO42-, РO43-, Сu2+, Ni2+, Fe2+, Ag+ в количестве 10 ммоль в течение 24 часов при периодическом перемешивании. Затем методом обратного титрования был получен раствор сорбированных сорбентом ионов, после чего состав сорбированных ионов был идентифицирован на ИК-Фурье-спектрометре.

Сорбент получен следующим способом. ПАН-волокно экстрагируют этанолом при комнатной температуре с целью удаления примесей и сушат. ДЭТА сушат при температуре 40°С для удаления связанной воды. После этого ПАН-волокно (6 г) модифицируют ДЭТА (500 г) с добавкой АlСl3⋅6Н2O (20 г) при температуре 80-170°С в течение 3 часов при непрерывном перемешивании. ДЭТА является растворителем и модифицирующим агентом, a AlCl3⋅6H2O добавляют для увеличения сорбционных свойств сорбента. После окончания модификации ПАН-волокно промывают дистиллированной водой и сушат при температуре 40°С. Модифицированное ПАН-волокно представляет собой поли(акрило-амидино диэтилендиамин). Выход сорбента составляет 97,2%.

Сорбция СrO42- и РO43- возможна только при низких и средних значениях рН.

Недостатком сорбента, описанного в данной статье, с учетом вышесказанного, является неустойчивость структуры сорбента, растворимость и высокое набухание в кислотных и щелочных средах, а также в протонных и апротонных растворителях. Следствием указанных недостатков является невысокая эффективность сорбции в условиях динамической сорбции ионов металлов, а, вероятно, и невозможность использования сорбента в проточных системах очистки воды. Основанием для данных выводов является прежде всего структура сорбента, представленная в статье. Помимо этого, сорбент представляет собой множество элементарных, не связанных друг с другом волокон ПАН, содержащих амидиновые группы. Также в сорбенте практически отсутствуют катионообменные группы. Из этого следует, во-первых, доказательство того, что волокна сорбента не связаны друг с другом посредством возможных межмолекулярных сшивок. Во-вторых, при сорбции ионов, как и описано в статье, образуются неустойчивые ионные или водородные связи между ионами тяжелых металлов и аминогруппами. В связи с этим сорбированный ион оказывается не прочно связан с сорбентом и способен десорбироваться. Особенно велика вероятность десорбции при перенасыщении сорбента сорбированными ионами, что приводит к переходу иона из сорбента в очищенную воду или водный раствор. В-третьих, повышенное набухание и, следовательно, рыхлая структура сорбента повышают риск проскока ионов через слой сорбента в очищенную воду, а также риск возникновения канальных эффектов, что не только снижает эффективность очистки, но и увеличивает вероятность неконтролируемого попадания тяжелых металлов в очищенную воду и в организм человека.

Известен сорбент на основе ПАН-волокна модифицированного ДЭТА для сорбции ионов свинца Рb(II), меди Cu(II), церия Ce(IV) и хрома Cr(IV) из воды и водных растворов по статье «Fabrication of chelating diethylenetriaminated PAN micro- and nanofibers for heavy metal removal» / Majid Abdouss, Ahmad Mousavi, Shoushtari, Aminoddin Haji, Behnam Moshref // Chemical Industry and Chemical Engineering Quarterly/ - 2012. - V. 18 (1). - P. 27-34.

Сорбент получен следующим способом. На подготовительной стадии ПАН-волокно плотностью 3,3 дтекс, состоящее из 93,5% мономера акрилонитрила и 6,5% сополимера метакрилата, режут на отрезки длиной 7 см, промывают метилен хлоридом СН2Сl2, затем дистиллированной водой, после чего сушат. На следующей стадии подготовленное ПАН-волокно модифицируют водным раствором ДЭТА, состоящим из 20 мл ДЭТА и 40 мл дистиллированной воды, соотношение ПАН : раствор составляет 60:1. Модификацию проводят при нагревании и непрерывном перемешивании. Оптимальный режим модификации - температура 92°С, продолжительность 8 часов. После этого раствор охлаждают до комнатной температуры и декантируют волокно. Далее волокно промывают ацетоном и дистиллированной водой, после чего сушат.

Характеристики сорбента:

СЕ по меди Cu(II) на примере сульфата меди CUSO4⋅5H2O - около 7 мг/г при рН 6;

СЕ по свинцу Pb(II) на примере нитрата свинца Рb(NO3)2 - около 10 мг/г при рН 6;

СЕ по церию Ce(IV) на примере сульфата церия Ce(SO4)2⋅4H2O - около 9 мг/г при рН 6.

Сорбционную емкость сорбента по ионам Cu(II), Pb(II) и Ce(IV) определяют методом групповой обработки. Сорбент помещают в емкость с раствором, содержащим ионы металлов известной концентрации. Продолжительность обработки составляет 2 часа при температуре 25°С и непрерывном перемешивании. После окончания обработки по изменению концентрации раствора определяют количество сорбированных ионов. Далее методом атомно-адсорбционной спектроскопии определяют количество сорбированных ионов каждого металла.

Недостатком сорбента, описанного в статье, являются, в первую очередь, низкие сорбционные емкости сорбента по ионам металлов. Причиной этого является проведение синтеза в водной среде при температуре менее 100°С, что препятствует преодолению энергетического барьера при взаимодействии ДЭТА с нитрильными группами ПАН. Помимо этого, на основании анализа способа получения сорбента, приведенного в статье, а также на основании сорбционных способностей сорбента, можно сделать вывод о высоком содержании карбоксильных групп, превалирующем над содержанием функциональных групп, содержащих первичные аминогруппы. Из чего следует, что сорбент содержит мало анионообменных групп, отвечающих за формирование комплексов с ионами металлов и их сорбцию, и много катионообменных групп. Для специалиста в области техники будет очевидным, что данные выводы закономерны и следуют из способа получения, описанного в статье. А именно, указанное соотношение амино- и карбоксильных групп объясняется тем, что модификацию ПАН-волокна проводят водным раствором ДЭТА, где доля ДЭТА - модифицирующего агента очень мала. Высокое содержание воды в реакционной среде провоцирует гидролиз, причем ДЭТА в данном случае становится катализатором реакции гидролиза. В связи с чем в процессе модификации ПАН-волокна преобладающей реакцией является гидролиз, а не реакция аминирования под действием ДЭТА. Это объясняет высокое содержание карбоксильных групп. Из этого следует и большая продолжительность модификации (в способе, описанном в настоящей статье, она составляет 8 часов). Это объясняется тем, что основным процессом при модификации является гидролиз ПАН-волокна, который замедляет и затрудняет образование аминогрупп. С этим же связано проведение реакции модификации при невысокой температуре (оптимальная температура согласно описанию - 92°С), но с высокой продолжительностью (8 часов). Это обосновано тем, что увеличение температуры приведет к полному гидролизу ПАН-волокна. Также выход конечного продукта - сорбента с заявленными характеристиками, получается низким из-за протекания гидролиза как основного процесса при реакции модификации. Помимо этого, согласно спектрам ИК-Фурье и их описанию, приведенным в статье, в полученном сорбенте практически отсутствуют C≡N нитрильные группы, характерные для ПАН, из чего следует, что большая часть ПАН-волокон в ходе модификации ДЭТА прореагировала полностью на всю глубину волокна. Из этого следует, что сорбент имеет аморфную разрыхленную неустойчивую структуру, с высокой степенью набухания в воде и водных растворах. Очевидно, что данный сорбент, не может быть использован в условиях динамической сорбции. В связи с этим и вышесказанным можно утверждать, что аминогруппы в сорбенте данной структуры расположены хаотично, а следовательно, сформированные при сорбции ионов металлов, хелатные комплексы будут непрочными и неупорядоченными. Из-за хаотичного расположения функциональных групп резко снижается доля амино- и карбоксильных групп доступных к комплексообразованию с ионами металлов. Также следует отметить, что настоящий способ получения является экономически невыгодным, ввиду большой продолжительности реакции с низким выходом сорбента, обладающим низкими сорбционными емкостями по ионам металлов.

Из уровня техники известен сорбент по патенту RU 2194809 (опубл. 20.12.2002, приор. 26.12.2000, D01F 11/04, C08J 5/20, заявитель Санкт-Петербургский государственный университет технологии и дизайна) для селективной сорбции ионов хрома Cr(VI) и ртути Hg(I) из воды сложного солевого состава. Сорбент по патенту RU 2194809 выбран заявителем в качестве ближайшего аналога.

Сорбент представляет собой ионообменное волокно на основе ПАН, модифицированного ПЭПА и гидроксидом натрия NaOH в органическом растворителе. Соотношение в сорбенте аминогрупп (основных) к карбоксильным (кислотным) составляет 5:1. Сорбент, описанный в данном патенте, получают одностадийно, следующим способом. Волокно на основе тройного сополимера акрилонитрила фиксируют по длине в виде жгута и обрабатывают 10-процентным ПЭПА и 0,3-процентным гидроксидом натрия NaOH в растворителе. В качестве растворителя используют этиленгликоль или глицерин. Обработку волокна проводят в течение 85-95 минут при температуре 150-160°С. После этого волокно отжимают и промывают обессоленной водой.

В патенте представлено двенадцать примеров сорбента, полученных по вышеописанному способу. Ниже представлены характеристики некоторых из них:

Избирательная сорбционная способность сорбента по примеру 1 была определена в водном растворе солей FeCl3 - 5 г/л, СаСl2 - 5 г/л и Hg2(NO3)2 - 5 г/л, навеска сорбента 0,25 г, модуль - 100. CEFe3+ - 14 мг/л, СЕCа2+ - 14 мг/л, CEHg+ - 1200 мг/л.

Избирательная сорбционная способность сорбента по примеру 4 была определена в водном растворе солей FeCl3 - 5 г/л, СаСl2 - 5 г/л и K2Сr2О7 - 5 г/л, навеска сорбента 0,25 г, модуль - 50. CEFe3+ - 18 мг/л, СЕCа2+ - 47 мг/л, СЕCr6+- 316 мг/л.

Недостатком сорбента по патенту RU 2194809 являются невысокие значения анионообменной и катионообменной емкости, а также слабая способность сорбента к хелатообразованию. Одной из причин данных недостатков является использование ПЭПА в качестве модификатора ПАН-волокна. Известно, что ПЭПА представляет собой смесь этиленовых полиаминов, включающих ДЭТА, триэтилентетрамин (далее ТЭТА), тетраэтиленпентамин (далее ТЭПА) и их пиперазинсодержащие аналоги в различном соотношении. Каждый из перечисленных полиаминов обладает различной длиной цепи и структурой, а следовательно различной реакционной способностью к аминированию. Поэтому в результате модификации ПАН-волокна ПЭПА формируется сорбент с аминосодержащими цепочками различной длины и структуры, в том числе циклической. При этом аминосодержащие цепочки расположены хаотично и неупорядоченно на протяжении всей длины волокна и неравномерно по содержанию на каждом из волокон. Каждое из волокон сорбента может содержать разные виды аминосодержащих цепочек в различном количественном соотношении. В связи с этим расположение карбоксильных групп между аминосодержащими цепочками также неупорядоченно. Вышеописанное конформационное расположение функциональных групп препятствует образованию хелатных комплексов с ионами металлов, поскольку пространственно неравномерно расположенные карбоксильные и аминосодержащие группы различной длины и структуры не способны сформировать значительное количество хелатных центров, а следовательно и хелатных комплексов. Помимо вышеперечисленного на формирование хелатных центров отрицательно влияет высокая степень удаленности концевых аминогрупп друг от друга и от карбоксильных групп. Таким образом при сорбции сорбентом ионов тяжелых металлов, в основном, образуются только непрочные ионные связи с карбоксильными группами или координационные с доступными аминогруппами. Недостатком такой сорбции является, во-первых, непрочность и нестабильность таких связей с ионами, разрыв связи может быть спровоцирован перенасыщением сорбента ионами, использованием сорбента в условиях динамической сорбции, набуханием, разрыхлением и износом сорбента. Это приводит к десорбции и уносу ионов из фазы сорбента и переходу в фазу очищенной воды. Во-вторых, низкая способность сорбента к хелатообразованию резко снижает способность к сорбции ионов большинства переходных металлов и ионов комплексообразующих металлов, например, таких как медь, свинец, алюминий, таллий. В подтверждение этого, в патенте заявлено, что сорбент способен сорбировать исключительно узкий диапазон ионов тяжелых металлов, а именно только к ионы хрома Сr6+ и ртути Hg+. Это подтверждает низкую способность сорбента к образованию хелатных комплексов, так как сорбция ионов хрома и ртути осуществляется путем образования координационных связей иона с аминогруппами. Также, как описано выше, сорбент не обладает избирательной сорбцией к полезным ионам, содержащимся в воде, таким как ионы кальция и магния. Известно, что ионы кальция и магния в воде, повышают качество воды и благотворно влияют на все живые организмы. При высоком содержании ионов кальция и/или магния и одновременно низком - ионов хрома и/или ртути в воде, возможно перенасыщение свободных аминогрупп сорбента сорбированными ионами кальция и/или магния, в связи с чем сорбент не сможет сорбировать ионы хрома и/или ртути из воды. Помимо этого, наличие циклических аминных комплексов в структуре сорбента снижает способность сорбента к сорбции ионов, так как реакции присоединения не характерны для циклических структур, что должно быть очевидно для специалиста в области техники. Кроме того, сорбент по патенту RU 2194809 хорошо сорбирует хром Cr(VI) только в области низких значений рН, резко снижая сорбцию в нейтральной области. Это делает сорбент пригодным для извлечения хрома Cr(VI) из гальванических растворов, но не позволяет использовать его для очистки питьевой воды.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения и техническим результатом, достигаемым при использовании изобретения, является разработка нового устойчивого полиамфолитного сорбента с повышенной сорбционной способностью к ионам тяжелых металлов, характеризующегося высокими хелатообразующими свойствами и одновременно избирательностью к ионам кальция и магния, и обладающего пониженной степенью набухания в протонных и апротонных растворителях.

Поставленная задача и требуемый технический результат достигаются тем, что волокнистый полиамфолитный сорбент на основе ПАН, модифицированного алифатическим ди-, олиго- или полиамином, представляет собой полимерную матрицу из филаментов с наружным ионообменным слоем из сшитых между собой межмолекулярными амидными сшивками трехмерных структур карбокси-N,N'-полиакриламидо-N,N'-ди(иминоэтана), доля которых составляет не менее 50% и не более 90% от общей массы филамента и которые содержат повторяющиеся сорбционные объемные хелатные центры из двух аминогрупп и одной карбоксильной группы, при этом ионообменный слой содержит от 2 до 5 ммоль/г сорбционных объемных хелатных центров, предпочтительное содержание составляет от 3 до 4 ммоль/г сорбционных объемных хелатных центров, содержание анионообменных групп составляет от 4 до 11 ммоль/г, а предпочтительное содержание анионообменных групп составляет от 6 до 9 ммоль/г, а содержание свободных катионообменных групп составляет от 0,5 до 5,0 ммоль/г и предпочтительно составляет от 1,5 до 3,0 ммоль/г, где соотношение аминогрупп с карбоксильными группами составляет не менее 3:1 и не более 6:1.

Краткое описание чертежей.

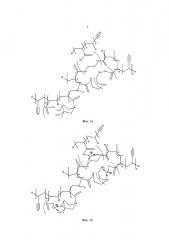

Фигура 1а. Структура сорбента из филаментов с наружным ионообменным слоем из сшитых между собой межмолекулярными амидными сшивками трехмерных структур карбокси-N,N'-полиакриламидо-N,N'-ди(иминоэтана), которые содержат повторяющиеся сорбционные объемные хелатные центры из двух аминогрупп и одной карбоксильной группы.

Фигура 1б. Структура сорбента с ионами меди, сорбированными объемными хелатными центрами.

Заявляемый волокнистый полиамфолитный сорбент предназначен для сорбции из воды широкого спектра ионов тяжелых металлов, например хрома Сr(III) и Cr(VI), меди Cu(II), марганца Мn(II), железа Fe(II), кобальта Со(II), никеля Ni(II), цинка Zn(II), свинца Рb(II), кадмия Cd(II), ртути Hg(I) и Hg(II), алюминия Аl(III), церия Ce(IV), таллия Тl(I), мышьяка As(V), селена Se(IV) и Se(VI), перхлорат-иона ClO4-, цианид-иона CN- и других. Сорбент представляет собой упорядоченно разветвленную трехмерную сшитую полимерную матрицу из филаментов. Каждый филамент матрицы сорбента состоит из стержня в виде ПАН с наружным гелеобразным модифицированным ионообменным слоем. Ионообменный слой состоит из трехмерных структур кap6oкси-N,N'-полиакриламидо-N,N'-ди(иминоэтана), которые составляют от 50 до 90% от общей массы филамента. При этом трехмерные структуры карбокси-N,N'-полиакриламидо-N,N'-ди(иминоэтана) содержат регулярно расположенные карбоксильные группы с короткими упорядоченными аминосодержащими цепочками. Аминосодержащие цепочки представлены звеньями N-{2-[(2-аминоэтил)амино]этал}-полиакриламида и N, N-бис(2-аминоэтил)-полиакриламида, содержащихся в соотношении от 2:1 до 4:1, соответственно. Звенья N-{2-[(2-аминоэтил)амино]этил}-полиакриламида и N, N-бис(2-аминоэтил)-полиакриламида расположены как в толщине ионообменного слоя, то есть формируют этот слой, так и на его поверхности. При этом карбоксильные группы как в слое, так и на его поверхности, упорядоченно чередуются с аминосодержащими цепочками. Помимо этого при помощи структур карбокси-N,N'-полиакриламидо-N,N'-ди(иминоэтана), образованных отдельными концевыми аминогруппами и карбоксильными группами, все филаменты связаны друг с другом прочными ковалентными межмолекулярными амидными сшивками. Структуры карбокси-N,N'-полиакриламидо- N,N'-ди(иминоэтана) содержат регулярно повторяющиеся сорбционные объемные хелатные центры, сформированные двумя аминогруппами и одной карбоксильной группой. Источником аминогрупп, формирующих объемные хелатные центры, могут служить как первичные и вторичные аминогруппы трехмерных структур карбокси- N,N'-полиакриламидо-N,N'-ди(иминоэтана), сшивающие филаменты между собой, так и аминогруппы звеньев N-{2-[(2-аминоэтил)амино]этил}-полиакриламида и N, N-бис(2-аминоэтил)-полиакриламида. Объемные сорбционные хелатные центры формируются между двумя любыми, расположенными в непосредственной близости аминогруппами и одной карбоксильной группой. Помимо этого объемные хелатные центры формируются между аминогруппами и карбоксильными группами, расположенными и в центральном стержне, и в наружном слое. Ионообменный слой филамента содержит от 2 до 5 ммоль/г сорбционных объемных хелатных центров, предпочтительное содержание составляет от 3 до 4 ммоль/г сорбционных объемных хелатных центров. Конформационно выгодное и упорядоченное расположение карбоксильных групп и аминосодержащих цепочек, а следовательно, и организованное расположение карбоксильных и аминогрупп способствует формированию открытых и доступных к комплексообразованию с тяжелыми металлами объемных хелатных центров. Хелатные центры образуются между внешним слоем геля и/или внутренним слоем геля, и/или на поверхности центрального стержня и/или внутри центрального стержня одного филамента и/или соседних филаментов. В результате двухслойной структуры филаментов и многоярусного расположения хелатообразующих функциональных групп матрица представляет собой сильный анионо- и катионообменный сорбент с сформированными хелатные центрами, способными сорбировать ионы тяжелых металлов.

На фигуре 1а представлена структура сорбента из филаментов с наружным ионообменным слоем из сшитых между собой межмолекулярными амидными сшивками трехмерных структур карбокси-N,N'-полиакриламидо- N,N'-ди(иминоэтана), которые содержат повторяющиеся сорбционные объемные хелатные центры из двух аминогрупп и одной карбоксильной группы. Из фигуры 1а очевидно, что в структуре сорбента сформированы подготовленные и открытые к комплексообразованию с ионами тяжелых металлов объемные хелатные центры. На фигуре представлены лишь некоторые примеры формирования хелатных центров.

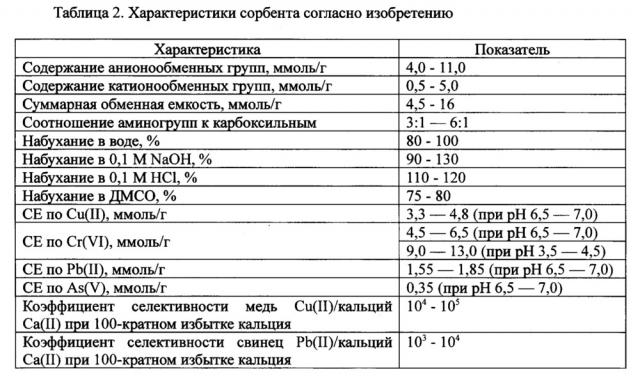

Следствием описанной выше структуры сорбента являются его высокие сорбционная и обменная емкости, ограниченная степень набухания в протонных и апротонных растворителях, а также избирательность по отношению к ионам тяжелых металлов в присутствии кальция и магния. В таблице 2 представлены характеристики заявляемого сорбента.

Волокнистый сорбент предназначен для использования в системах очистки воды и водных растворов, например, для очистки питьевой воды, сточных вод, в системах проточно-инжекционного концентрирования для аналитической химии, в химических сенсорах.

При использовании сорбента в системах очистки воды сорбент помещают в корпус фильтра, например в фильтрующий модуль, после чего пропускают через него исходную неочищенную воду, содержащую примеси тяжелых металлов, например хрома Сr(III) и Cr(VI), меди Cu(II), марганца Мn(II), железа Fe(II), кобальта Со(II), никеля Ni(II), цинка Zn(II), свинца Рb(II), кадмия Cd(II), ртути Hg(I) и Hg(II), алюминия Аl(III), церия Ce(IV), таллия Тl(I), мышьяка As(V), селена Se(IV) и Se(VI), перхлорат-иона СlO4-, цианид-иона CN- и других, а также ионы кальция Са2+и магния Mg2+. Неочищенная вода проходит через сорбент в условиях динамики - самотеком или под внешним давлением. При контакте сорбента с водой происходит его набухание, при этом степень набухания составляет не более 100%. Пониженному набуханию в воде способствует сшитая структура филаментов и сорбента вцелом, а также наличие прочного центрального стрежня в структуре филамента. Одновременно с набуханием сорбента активируются объемные хелатные центры филаментов, после чего происходит комплексообразование катионов тяжелых металлов с хелатных центрами. Сорбция катионов тяжелых металлов происходит мгновенно, что обусловлено сформированными в структуре сорбента хелатными центрами, регулярно расположенными в структуре филамента. Одна карбоксильная группа и две любые, расположенные в непосредственной близости, первичные и/или вторичные аминогруппы, составляющие хелатный центр, связываются с катионом металла в прочный полициклический хелатный комплекс. Благодаря двухслойной структуре филаментов сорбента и многоярусного расположения объемных хелатных центров, хелатные комплексы с ионами металлов образуются на внешней поверхности ионообменного слоя филамента и/или внутри ионообменного слоя, и/или на поверхн